急速冷凍機の導入をご検討されている食品事業の設備・購買責任者の皆様にとって、この投資は単なる設備更新以上の意味を持つことでしょう。高品質な冷凍食品への需要が拡大する現代において、急速冷凍機は製品の品質向上、フードロス削減、そして生産性向上を実現し、ひいては事業成長を左右する重要な経営判断となります。

しかし、「どの急速冷凍方式を選べば良いのか」「導入後の効果は本当に期待できるのか」といった多くの疑問や不安を抱えているかもしれません。この記事では、急速冷凍機の主要な方式ごとの特徴から、自社の目的や製品に最適な一台を選ぶための具体的なステップ、導入コストとランニングコストの考え方、さらには活用できる補助金制度に至るまで、意思決定に必要な情報を網羅的に解説いたします。

Contents

なぜ急速冷凍機が必要?事業を成長させる5つのメリット

急速冷凍機の導入は、単に食品を凍結させるだけでなく、食品事業の多角的な成長を強力に後押しする戦略的な投資となります。このセクションでは、品質、コスト、生産性、販路、そして人材といった5つの重要な観点から、急速冷凍機が貴社の事業にどのようなプラス効果をもたらすのかを具体的に解説します。単なる設備投資にとどまらない、事業成長に不可欠なそのメリットを、ぜひご確認ください。

メリット1:食品の品質を落とさず長期保存が可能に

急速冷凍機を導入する最大のメリットの一つは、食品の品質を損なうことなく長期保存が可能になる点です。食品が凍結する過程で品質が劣化する主な原因は、食品中の水分が凍って大きな氷の結晶となり、この氷結晶が細胞膜を突き破ってしまうことにあります。これにより、解凍時に食品の旨み成分が水分とともに流出する「ドリップ」が発生し、食感や風味、色合いが損なわれてしまいます。

急速冷凍機は、この細胞破壊を最小限に抑えるために、食品中の水分が大きな氷結晶になりやすい温度帯である「最大氷結晶生成帯(-1℃~-5℃)」を非常に速く通過させます。これにより、氷の結晶が微細な状態で形成されるため、細胞の損傷を抑え、解凍後のドリップを大幅に減少させることが可能です。結果として、食材本来のジューシーな食感、豊かな風味、鮮やかな色合いを長期間にわたって維持できるようになります。この高い品質保持能力は、製品の付加価値向上に直結し、お客様満足度の大幅な向上に貢献するでしょう。

メリット2:フードロスを削減し、コスト削減に貢献

急速冷凍機の導入は、経済的な側面、特にコスト削減に大きく貢献します。この効果は、主に二つの側面から考えることができます。

第一に「原材料コストの削減」です。豊作の時期や旬の時期には、特定の食材が市場で安価に出回ることがあります。このような時期に大量の食材を仕入れ、急速冷凍してストックしておくことで、年間を通じて変動する仕入れ価格の影響を平準化し、全体的な原材料コストを抑えることが可能になります。これにより、安定した価格で高品質な原材料を確保できるようになります。

第二に「廃棄ロスの削減」です。急速冷凍機を活用することで、計画的な生産が可能になり、作りすぎによる過剰在庫を防ぐことができます。また、需要の急な変動や天候不順などで余ってしまった製品や食材も、品質を維持したまま長期保存できるため、廃棄することなく有効活用できます。これにより、フードロスを大幅に削減できるだけでなく、それに伴う廃棄処理コストも削減できます。これらのコスト削減効果は、急速冷凍機への設備投資の回収を早め、長期的な収益性の向上に寄与する重要な要素となります。

メリット3:計画生産を実現し、生産性を向上

急速冷凍機の導入は、食品工場のオペレーションを効率化し、生産性を飛躍的に向上させる効果があります。従来の生産体制では、日々の受注量に合わせて生産量を調整する必要があり、これが作業負荷の偏りや残業時間の増加を招く原因となることが少なくありませんでした。

急速冷凍機を導入することで、需要を予測した上で計画的に商品を製造し、それを冷凍ストックとして保管する「計画生産」が可能になります。これにより、工場の稼働を平準化し、特定の時期や時間帯に作業負荷が集中することを避けられるため、従業員の労働環境が改善されます。また、生産ライン全体のボトルネックが解消され、製造リードタイムの短縮にも繋がります。たとえば、旬の食材が豊富な時期に集中して大量生産を行い、それを年間を通じて販売するといった柔軟な生産計画が立てられるようになるでしょう。これは、現場の設備・購買責任者が抱える「生産量の変動に対応しきれない」「残業が多くて人件費がかさむ」といった課題の解決に大きく貢献します。

メリット4:ECや通販で全国へ販路を拡大できる

急速冷凍機の導入は、貴社の事業に新たな販路開拓と市場拡大の可能性をもたらします。高品質な冷凍食品は、ECサイトや通販チャネルとの相性が非常に良く、これまで地理的な制約によってアプローチが難しかった全国各地の顧客へ、製品を届けることが可能になります。

特に、急速冷凍技術によって「作りたて」に近い品質を維持できるため、レストランの専門的な味や、地域特有の珍しい食材を家庭で手軽に楽しめる「グルメ冷凍食品」として、新たな市場を開拓できる可能性が大きく広がります。チルド(冷蔵)配送と比較して、冷凍配送は賞味期限が長いため、在庫管理が容易になり、廃棄リスクを低減できます。また、一度に大量に輸送できるため、物流コストを抑えやすくなるメリットもあります。これにより、新たなビジネスチャンスを創出し、これまで以上の顧客層にアプローチできるようになるでしょう。

メリット5:人手不足や人材育成の課題を解決

多くの食品事業者が直面する人手不足や人材育成の課題に対しても、急速冷凍機は有効な解決策を提供します。例えば、セントラルキッチンで熟練した調理人が料理を一括して調理・急速冷凍し、それを各店舗に配送する仕組みを構築すれば、店舗側では簡単な最終加熱や盛り付けだけで済むようになります。

これにより、店舗で高度な調理スキルを持つ人材への依存度を大幅に下げることが可能です。結果として、人手不足の解消に貢献するだけでなく、新入社員でも比較的短期間で即戦力として活躍できるため、教育コストの削減にも繋がります。また、調理工程の一部または全体をセントラルキッチンに集約することで、店舗ごとの味のバラつきをなくし、製品の品質を標準化できるメリットも生まれます。このように、急速冷凍機への設備投資は、単なる生産設備ではなく、長期的な人材戦略にも寄与する重要な施策となるのです。

【一目でわかる比較表】急速冷凍機の主要4方式!特徴とメリット・デメリット

急速冷凍機の導入を検討されている設備・購買責任者の皆様にとって、数多く存在する凍結方式の中から自社に最適な一台を選ぶことは、非常に重要な経営判断となります。一口に急速冷凍機と言っても、その凍結原理や得意な食品、導入・運用コストは方式によって大きく異なるため、カタログスペックだけでは判断が難しいのが実情です。

このセクションでは、主要な「エアブラスト方式」「リキッド方式」「コンタクト方式」「ガス方式」の4つの急速冷凍方式について、それぞれの特徴、メリット、デメリットを分かりやすく比較解説します。まずは、各方式の全体像を把握できるよう、特徴をまとめた比較表を提示いたします。この情報をもとに、皆様の事業目的や冷凍したい製品に最も合致する方式を見つける一助となれば幸いです。

エアブラスト方式(空気凍結)|汎用性が高く多くの食品に対応

エアブラスト方式は、-30℃から-40℃といった低温の強力な冷風を食品に吹き付けることで凍結させる、最も一般的で広く普及している急速冷凍方式です。この方式の最大の特長は、その「汎用性の高さ」にあります。食品の形状やサイズ、包装の有無に左右されにくく、様々な種類の食品に対応できるため、多くの食品事業者で採用されています。

メリットとしては、導入コストが他の方式に比べて比較的安価に抑えられる点も挙げられます。そのため、初期投資を抑えつつ急速冷凍のメリットを享受したい事業者にとって魅力的な選択肢となります。しかし、デメリットも存在します。冷風を使用するため、他の方式と比較して凍結速度が緩やかになる傾向があります。また、冷風が食品表面の水分を奪うことで「乾燥焼け(目減り)」が発生しやすく、製品の重量減少や品質劣化に繋がるリスクがあるため注意が必要です。

この方式は、パンや菓子、惣菜、調理済み食品など、幅広い品目を扱う事業者や、初期投資を抑えながら多様な製品に対応したい場合に特に適しています。

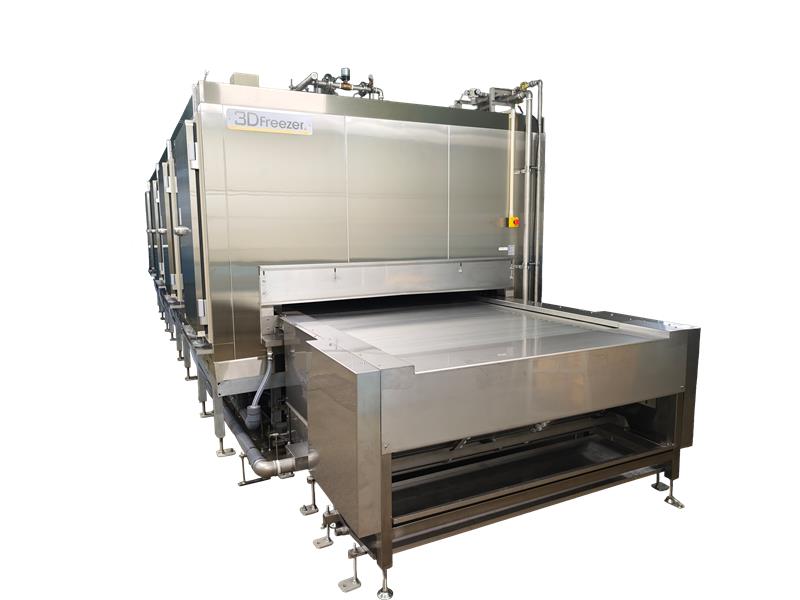

近年では、3Dフリーザーのようなエアブラスト方式のデメリットを無くした空気凍結もあります。

リキッド方式(液体凍結)|高速凍結で高品質を実現

リキッド方式は、アルコールや塩化カルシウムなど、-30℃前後の低温液体(冷媒)に食品を直接浸漬させて凍結させる方式です。空気と比較して液体の熱伝導率は非常に高いため、この方式は「高速凍結」を実現できる点が最大の特徴です。食品が最大氷結晶生成帯(-1℃~-5℃)を極めて短時間で通過することで、氷結晶の生成を微細に抑え、細胞組織の破壊を最小限に留めます。

この速い凍結により、解凍後もドリップ(旨味成分の流出)が少なく、食材本来の「生に近い高品質な食感、風味、色合い」を再現できるという大きなメリットがあります。また、液体で食品全体を包み込むように凍結するため、冷風による乾燥がなく「目減りがほとんど発生しない」のも大きな強みです。

一方で、デメリットとしては、導入コストやランニングコストが他の方式に比べて高くなる傾向があります。さらに、食品を直接液体に浸すため、裸の食品や特定の耐液性を持つ包装形態でしか使用できないなど、用途に制限がある点も考慮が必要です。

コンタクト方式(接触凍結)|包装された食品の大量生産に最適

コンタクト方式は、低温に冷却された金属板で食品を上下から挟み込み、直接接触させることで熱を奪い、凍結させる原理を利用しています。金属の高い熱伝導率を利用するため、凍結速度は比較的速く、食品の品質を良好に保つことが可能です。

この方式の大きなメリットは、特に「平らな形状に包装された食品の大量生産」において非常に高い効率を発揮する点です。製品を挟み込むだけで凍結できるため、連続生産ラインに組み込みやすく、均一な品質での大量処理に適しています。これにより、生産効率の向上とコストダウンに貢献します。

しかし、デメリットとしては、凍結対象となる食品の形状が平たいものに限定される点が挙げられます。球状や不規則な形状の食品には不向きです。また、装置自体が大掛かりになる傾向があり、そのため初期の導入コストが高くなる傾向にあります。ハンバーグパティ、魚の切り身、練り物など、均一な形状の製品を大量に生産する、大規模な食品工場などで広く採用されている方式です。

ガス方式(液体窒素・炭酸ガス)|極低温で瞬間的に超高速凍結

ガス方式は、-196℃の液体窒素や-79℃のドライアイス(炭酸ガス)といった極低温のガスを食品に直接噴射し、その気化熱を利用して瞬間的に凍結させる方式です。この方式の最大の特長は、他のどの方式よりも「極めて速い凍結速度」を実現できる点にあります。瞬時に食品の温度を最大氷結晶生成帯から通過させることで、食品の細胞破壊をほぼ完全に防ぎ、解凍後の品質劣化を最小限に抑えることが可能です。

装置自体は比較的コンパクトなものが多く、設置スペースの自由度が高いというメリットもあります。このため、設置場所の制約がある場合や、生産ラインへの組み込みを柔軟に行いたい場合に有効な選択肢となります。しかし、最大のデメリットは、液体窒素や炭酸ガスといった冷媒を常に消費するため、「ランニングコストが非常に高額」になる点です。

また、極低温ガスを取り扱うため、酸欠防止対策や高圧ガスに関する専門的な安全管理が不可欠となります。この方式は、エビやベリー類などを一粒ずつバラバラに凍結するIQF(個別急速冷凍)や、非常に高価で品質劣化を絶対に避けたい高級食材、特殊な研究用途など、付加価値の高い製品や品質を最優先する特定の用途に適しています。

失敗しない急速冷凍機の選び方!確認すべき5つのステップ

急速冷凍機の導入は、多くの食品事業者様にとって事業を大きく成長させる戦略的な投資となります。しかし、様々な凍結方式やメーカーが存在する中で、自社の目的や製品に最適な一台を選ぶことは容易ではありません。ここでは、各方式の知識を得ただけではたどり着けない、実際に導入を検討する際に踏むべき具体的な5つのステップを解説いたします。

このステップを着実に実行することで、お客様の要求仕様が明確になり、メーカーとの商談もスムーズに進むでしょう。何よりも、「こんなはずではなかった」という導入後の後悔や失敗を防ぎ、確実な成果へと繋げることが可能です。社内で稟議を通す際の論理的なプロセスとしても活用できる実践的な内容ですので、ぜひご参考にしてください。

ステップ1:導入目的を明確にする(品質向上か、生産性向上か)

急速冷凍機選定の最初のステップは、「なぜ急速冷凍機が必要なのか」という根本的な問いに対し、導入目的を具体的に言語化することです。例えば、「解凍後のドリップによるクレームをゼロにするための品質向上」なのか、「増産に対応するための生産能力アップ」なのか、あるいは「新商品の冷凍食品を開発するため」なのか、その目的を明確に設定することが重要となります。

目的によって、冷凍機に求める凍結速度、処理能力、汎用性といった性能要件は大きく変わってきます。この最初のステップを疎かにしてしまうと、後の機種選定で迷いが生じたり、導入後に期待通りの効果が得られなかったりする原因となります。目的を具体的に設定することで、お客様にとって最適な機種を選ぶための重要な判断軸を確立できるため、慎重に検討を進めてください。

ステップ2:冷凍する食品の種類と処理量を整理する

導入目的が明確になったら、次に急速冷凍機で「何を」「どれくらい」冷凍するのか、具体的な要件を整理します。まず、対象となる食品の種類(肉、魚、野菜、調理品、パン、菓子など)、その形状、サイズ、重量、そして包装の有無などを詳細にリストアップしてください。

次に、1時間あたりや1日あたりの目標処理量(例:50kg/h、400kg/day)を算出することが重要です。これらの情報は、最適な凍結方式を選定し、必要な処理能力(スペック)を持つ機種を決定する上で最も基本的な情報となります。具体的な数値を洗い出すことで、お客様のニーズに合致した急速冷凍機を効率的に絞り込むことができるため、この作業は丁寧に行ってください。

ステップ3:設置スペースと電源・ユーティリティを確認する

急速冷凍機は大型の設備となるケースが多いため、物理的な設置条件を確認することは非常に重要なステップです。まず、工場や厨房内のどこに設置するのかを具体的に決め、その場所で確保できるスペースの幅・奥行き・高さを正確に測定してください。これにより、設置可能な機種のサイズが絞り込めます。

次に、その場所で利用可能な電源の仕様(電圧、相、容量)や、給排水設備、排熱・換気設備の有無といったユーティリティ条件を確認する必要があります。これらの条件が機種の仕様と合致しない場合、追加工事が必要となり、想定外のコストが発生する可能性があります。さらに、見落としがちなポイントとして、購入した機械を設置場所まで運び込むための「搬入経路」(入口の広さ、通路の幅、段差の有無など)の確認も不可欠です。これらの物理的な条件を事前に確認しておくことで、現実的な導入計画を立て、スムーズな設置に繋げることができます。

ステップ4:【最重要】凍結テストで品質・歩留まりを実証する

急速冷凍機選びにおいて最も重要であり、お客様に強く推奨したいステップが「凍結テスト」の実施です。カタログに記載されたスペックだけでは、お客様の特定の食材が、本当に望み通りの品質で凍結できるかどうかは分かりません。必ず実機を使ったテストを行うべきです。

多くの急速冷凍機メーカーはテストルームを保有していますので、実際に凍結したい食材を持ち込み、複数の凍結方式や異なる機種でテストを実施してください。テストでは、解凍後の食感、風味、色合い、ドリップの量などを実際に試食して官能評価を行うとともに、凍結前後の重量を測定して「歩留まり(目減り率)」を数値で確認することが極めて重要です。このテストで得られた客観的なデータこそが、お客様が社内で稟議を通し、高額な投資の意思決定を行うための最も強力な根拠となります。ぜひ積極的に活用し、納得のいく一台を見つけてください。

ステップ5:メーカーのサポート体制と導入実績を確認する

急速冷凍機は高額な設備投資であり、一度導入すれば長期にわたって安定稼働させることが重要です。そのため、メーカーが提供するサポート体制と導入実績を確認することは、安心して機器を使い続けるための最終確認ステップとなります。具体的には、定期的なメンテナンスのメニューや、万が一の故障時にどれだけ迅速に対応してくれるか(サービス拠点の場所や対応時間など)、消耗部品の供給保証など、導入後の運用に関わるサポート内容を詳細に確認することが大切です。

また、自社と同じ業界や、似たような食材を扱っている企業への「導入実績」を確認することも重要です。実績が豊富なメーカーは、お客様の課題に対するノウハウを豊富に蓄積しており、より的確な提案やトラブル発生時の迅速な対応が期待できます。長期的な視点に立ち、信頼できるパートナーとしてメーカーを選ぶ視点を持つことで、導入後の不安を解消し、安定した事業運営に繋げることができるでしょう。

急速冷凍機の価格相場とランニングコストを徹底解説

急速冷凍機の導入を検討されている設備・購買責任者の皆様にとって、最も気になるのはやはりコスト面ではないでしょうか。このセクションでは、急速冷凍機の導入に関わる費用について、単なる本体価格(イニシャルコスト)だけでなく、導入後に継続的に発生する「ランニングコスト」や、投資額をどれくらいの期間で回収できるかを示す「費用対効果(ROI)」の視点まで掘り下げて解説します。

このセクションで得られる知識は、皆様が社内での予算計画を立てる際や、経営層への投資対効果のシミュレーションを行う際に不可欠なものとなるでしょう。ぜひ具体的な検討に役立てて、最適な投資判断の一助としていただければ幸いです。

本体価格の目安|規模や方式によって大きく変動

急速冷凍機の本体価格、いわゆるイニシャルコストは、主に「処理能力(1時間あたりに凍結できる量)」と「凍結方式」の2つの要素によって大きく変動します。この点を理解しておくことが、予算計画を立てる上での大前提となります。

具体的な価格帯としては、例えば小規模なバッチ式で数kg/hの処理能力を持つ機種であれば、200万円から800万円程度が目安となることが多いです。一方で、大型のトンネル式で数十kg/h以上の連続処理能力を持つ機種や、特殊な凍結方式を採用している機種では、数千万円から1億円を超えるものまで存在します。方式別で言えば、エアブラスト方式が比較的安価な傾向にあり、リキッド方式やガス方式は、その高い凍結品質や速度と引き換えに高価になる傾向があります。

これらの価格はあくまで一般的な目安であり、実際の金額は冷凍機の詳細な仕様、オプション、メーカー、そして為替レートなどによって大きく異なります。そのため、具体的な導入を検討する際には、必ず複数のメーカーから自社の要件に合わせた正確な見積もりを取得することが不可欠です。

見落としがちなランニングコストの内訳

急速冷凍機の導入コストを考える際、本体価格(イニシャルコスト)だけを見てしまうと、総所有コスト(TCO:Total Cost of Ownership)を見誤る可能性があります。長期的な視点で見ると、導入後に継続的に発生するランニングコストが、収益性を大きく左右するケースも少なくありません。ここでは、見落としがちなランニングコストの内訳について具体的にご紹介します。

主なランニングコストとしては、まず「電気代」が挙げられます。特に大型機や24時間連続稼働させる場合、冷凍機の冷却能力を維持するための電力消費は無視できない費用となります。次に、リキッド方式であれば「冷媒の補充費用」、ガス方式であれば「液体窒素や炭酸ガスの購入費用」といった冷媒費用が発生します。これらの消耗品費用は、運転頻度や凍結量に比例して変動します。

さらに、「定期メンテナンス契約の費用」や、フィルター、パッキン、ランプなどの「消耗部品の交換費用」も考慮に入れる必要があります。これらの費用は機械の安定稼働と製品品質維持のために不可欠です。凍結方式によってランニングコストの構造は大きく異なるため、方式選定の段階で必ずこれらの項目を含めた年間ランニングコストのシミュレーションをメーカーに依頼し、総合的な費用で比較検討することをおすすめします。

費用対効果(ROI)をシミュレーションする方法

設備・購買責任者の皆様が社内の決裁者、特に経営層を説得するためには、急速冷凍機への投資がどれだけの「費用対効果(ROI:Return On Investment)」をもたらすのかを具体的に示す必要があります。ROIとは、「投資した費用をどれくらいの期間で回収できるか、あるいはどれだけの利益を生み出すか」を示す指標です。

簡単な投資回収期間の計算式としては、「投資回収期間(年)= 初期投資額 ÷ 年間利益増加額」というものがあります。この年間利益増加額を算出する要素として、具体的には以下の点が挙げられます。

| 投資回収期間(年)の簡易計算|「年間利益増加額」を作る4つの要素 | |

|---|---|

| 基本の計算式 |

投資回収期間(年)= 初期投資額 ÷ 年間利益増加額

※「年間利益増加額」は、売上増(利益増)+コスト削減の合計で考えると整理しやすいです。

|

| 年間利益増加額を 構成する要素 |

以下の4つが、年間利益増加額(=回収を早める要因)になります。

|

| 使い方(目安) |

|

これらの要素を数値化し、初期投資額(本体価格に設置工事費などを含めた総額)と合わせてシミュレーションすることで、経営層に対して納得感のある投資計画を提示できます。自社だけで正確なシミュレーションを行うのが難しい場合は、多くの急速冷凍機メーカーが導入効果の試算やROIシミュレーションのサポートを提供していますので、積極的に相談してみることをおすすめします。客観的なデータに基づいて投資の妥当性を示すことが、円滑な意思決定へと繋がります。

導入コストを抑える!急速冷凍機に活用できる補助金制度

急速冷凍機の導入は、多くの食品事業者様にとって事業成長のための重要な投資ですが、その高額な初期費用がハードルとなることも少なくありません。しかし、国や地方自治体は、中小企業の生産性向上や事業革新を支援するため、様々な補助金制度を用意しています。これらの補助金を活用することで、急速冷凍機の導入コストを大幅に軽減できる可能性があります。

このセクションでは、特に活用しやすい代表的な補助金制度とそのポイントについて詳しく解説します。補助金制度は年度や公募回によって内容が変更されることがありますので、常に最新の公的な情報を確認しながら検討を進めることが重要です。

ものづくり補助金

ものづくり補助金(正式名称:ものづくり・商業・サービス生産性向上促進補助金)は、中小企業が取り組む革新的な製品・サービスの開発や、生産プロセスの改善を支援する国の代表的な補助金制度です。急速冷凍機の導入がこの補助金の対象となるケースは多岐にわたります。

例えば、これまで冷凍保存が難しかった食材を使った新しい冷凍食品の開発や、既存の生産ラインに急速冷凍機を導入して製造工程を効率化し、生産性の大幅な向上を目指すといった目的がこれに該当します。補助上限額は最大1,250万円、補助率は投資額の1/2〜2/3程度が目安ですが、公募要領や申請枠によって変動するため、自社の計画がどの枠に当てはまるかを確認することが重要です。

事業再構築補助金

事業再構築補助金は、コロナ禍をはじめとする社会経済の変化に対応するため、中小企業が思い切った事業の再構築に挑戦するのを支援する制度です。急速冷凍機の導入は、事業再構築の重要な手段として活用できる場合があります。

具体的な例としては、これまで飲食店として事業を行っていた方が、急速冷凍機を導入して自社ブランドの冷凍食品を製造・EC販売する「新分野展開」や、卸売業者が自社の強みを生かして冷凍加工品を製造し、直販を開始する「業態転換」などが挙げられます。補助金には成長枠やグリーン成長枠など複数の類型があり、それぞれ補助上限額や補助率が異なります。自社の事業再構築計画がどの類型に最も適しているかを検討し、効果的な活用を目指しましょう。

補助金申請の注意点と専門家への相談

補助金を活用することで導入コストを大幅に抑えることができますが、申請プロセスにはいくつかの注意点があります。まず、補助金の採択を受けるためには、自社の強み、市場の機会、導入する急速冷凍機の優位性、そして投資によって得られる具体的な効果などを詳細に盛り込んだ、説得力のある「事業計画書」の作成が不可欠です。

申請準備には時間と労力がかかるため、公募開始前から情報収集を行い、早めに準備に着手することをおすすめします。もし事業計画書の作成や複雑な申請手続きに不安がある場合は、中小企業診断士、行政書士、または国の認定を受けた支援機関といった専門家に相談することも有効な手段です。専門家の知見を活用することで、採択される可能性を高めることができるでしょう。

業務用急速冷凍機に関するよくある質問

急速冷凍機の導入を検討していると、さまざまな疑問や不安が浮かぶものです。ここでは、急速冷凍機に関してよくいただく質問とその回答をまとめました。導入前に疑問点を解消し、よりスムーズな意思決定にお役立てください。

急速冷凍機、ショックフリーザー、ブラストチラーは、食品の温度管理に使われる機器ですが、その目的と機能には明確な違いがあります。

まず、「急速冷凍機」と「ショックフリーザー」は、ほぼ同じ意味で使われることが多く、調理済みの食品や粗熱が取れた食材(目安として3℃程度)を、細菌が繁殖しにくい-18℃以下の冷凍状態へと急速に凍結させるための装置です。凍結することで長期保存を可能にし、食品の品質維持に貢献します。

一方、「ブラストチラー」は、加熱調理後の高温の食品(目安として90℃程度)を、食中毒菌が増殖しやすい危険温度帯(約10℃~60℃)を素早く通過させ、急速に冷却(目安として3℃程度まで)するための装置です。こちらは凍結を目的とせず、あくまで食品の温度を下げる「冷却」に特化しています。

このように、急速冷凍機とショックフリーザーは「凍結装置」、ブラストチラーは「冷却装置」と役割が異なります。食品の特性や目的に合わせて適切な機器を選ぶことが重要です。

家庭用と業務用の急速冷凍機には、性能、耐久性、サイズ、価格において決定的な違いがあります。事業用途で安定した品質と生産量を求める場合、業務用急速冷凍機の選択が必須です。

まず「凍結能力と速度」において、業務用は大量の食品を短時間で凍結できる設計になっています。家庭用は数個の食品をゆっくり凍結する程度ですが、業務用は1時間あたり数十kgから数百kgといった単位で処理できる能力を持っています。

次に「耐久性」です。業務用は、日々の過酷な連続稼働に耐えうる頑丈な構造と高品質な部品で作られています。家庭用は業務用の耐久性とは比較になりません。

「サイズと価格」も大きく異なります。業務用は大型で、設置スペースも広く必要とし、価格も数百万円から数千万円と高価です。家庭用の急速冷凍機能付き冷蔵庫が5万円から20万円程度であることを考えると、その差は歴然です。

家庭用の急速冷凍機能は、あくまで家庭での少量使用を想定したものであり、事業として品質と生産性を両立させるためには、業務用急速冷凍機の導入が不可欠と言えるでしょう。

初期費用を抑えるために中古の急速冷凍機を検討されるのは理解できますが、メリットとリスクを十分に理解した上で慎重に判断することが重要です。中古品には、初期投資を大幅に抑えられるというメリットがある一方で、いくつかの注意すべきリスクが存在します。

まず、経年劣化による「凍結性能の低下」が挙げられます。冷却効率が落ちていると、急速凍結の最大のメリットである細胞破壊の抑制効果が十分に得られず、解凍後の食品品質に悪影響が出る可能性があります。また、以前の使用環境によっては「衛生面」に問題がある場合も考えられます。

さらに、メーカー保証が切れているケースがほとんどのため、万が一の故障時には「修理費用が高額」になる可能性があり、予期せぬ出費が発生することもあります。旧型機の場合、交換部品の供給がすでに終了しており、修理自体が困難になる「部品供給のリスク」も考慮しなければなりません。

これらのリスクを総合的に考えると、長期的な安定稼働、食品の品質担保、そして衛生管理を最優先するのであれば、新品の導入が結果的にコストパフォーマンスが高い選択となる場合が多いでしょう。安易な中古品への投資は、かえって事業に大きな損失をもたらす可能性もあるため、慎重な検討をお勧めします。

まとめ:自社に最適な急速冷凍機を選び、事業を加速

急速冷凍機は、単なる設備投資ではなく、食品事業の未来を切り拓く戦略的な投資です。解凍後のドリップを抑えた高品質な製品の提供、フードロスや原材料コストの削減、計画生産による生産性向上、ECを活用した新たな販路拡大、さらには人手不足の解消や人材育成といった多様な経営課題に応える可能性を秘めています。

この記事では、急速冷凍機がもたらす5つの事業メリットから始まり、主要な4つの凍結方式(エアブラスト方式、リキッド方式、コンタクト方式、ガス方式)それぞれの特徴、メリット・デメリットを詳細に解説しました。さらに、自社に最適な一台を選び抜くための「導入目的の明確化」「冷凍する食品と処理量の整理」「設置スペースとユーティリティの確認」「凍結テストによる実証」「メーカーのサポート体制と導入実績の確認」という5つのステップを具体的にご紹介しています。

貴社の課題に合わせた最適な急速冷凍ソリューションをご提案します

この記事を通じて急速冷凍機に興味を持たれたものの、「どの冷凍機が自社の製品に最適なのか」「具体的な投資対効果はどれくらいになるのか」「まずは自社製品でテストをしてみたい」といった疑問やご要望をお持ちではありませんか?貴社の製品や生産規模、目指すビジネスモデルに合わせて、最適な機種の選定から導入後の運用サポートまで、一貫して支援させていただきます。

無料相談では、お客様の現状を詳しくお伺いし、具体的なシミュレーションや、凍結テストの機会をご提供することも可能です。カタログだけでは分からない、実際の品質変化や導入効果を、ぜひご自身の目でお確かめください。急速冷凍機の導入は、貴社の事業を次のステージへと押し上げる強力な一手となるでしょう。まずはお気軽にお問い合わせフォームまたはお電話にてご連絡ください。貴社からのお問い合わせを心よりお待ちしております。