食品製造の現場で、製品の品質安定化、生産性向上、そしてコスト削減は常に重要な経営課題です。特に、冷凍食品の製造において、これらの課題を解決する鍵となるのが「大型急速冷凍機」の導入です。しかし、数ある選択肢の中から自社の課題に最適な一台を選ぶのは容易ではありません。

この記事では、食品工場の製造責任者や品質管理担当者の方々が、大型急速冷凍機の導入によって直面するであろう「解凍時の品質劣化」や「生産ラインのボトルネック」といった問題をどのように解決できるかを詳しく解説します。

本記事を読み進めることで、大型急速冷凍機がもたらす具体的なメリット、多様な凍結方式とその特徴、そして導入失敗を避けるための7つの選定ポイントを網羅的に理解できます。さらに、導入コストを抑えるための補助金活用や、実際の導入事例までをご紹介し、貴社の事業に最適な急速冷凍機を選定するための具体的な知識と判断基準を提供します。高品質な製品を安定供給し、持続可能な事業成長を実現するために、ぜひ本記事で得られる情報を活用してください。

Contents

大型急速冷凍機とは?通常の冷凍との違いを解説

大型急速冷凍機は、食品の品質を保持しながら、効率的に大量の食材を凍結するために設計された業務用設備です。一般家庭の冷蔵庫で行われる凍結とは異なり、非常に短い時間で食品を深部まで凍らせることが特徴です。

この急速冷凍と通常の緩慢冷凍の最も大きな違いは、凍結にかかる時間と、それが食品の細胞組織に与える影響にあります。急速冷凍は食品の鮮度や風味、食感を最大限に保つことを目的としており、現代の食品産業において品質向上と生産性向上に不可欠な技術となっています。

緩慢冷凍と急速冷凍の決定的な違い

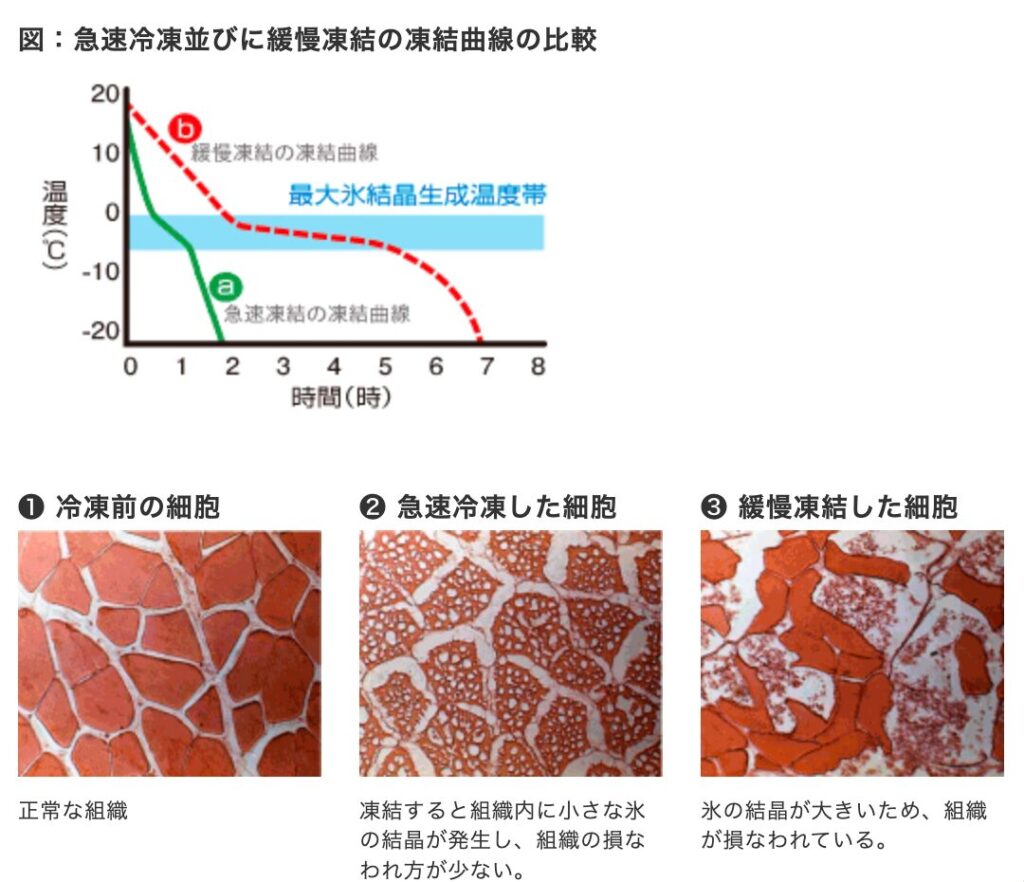

緩慢冷凍と急速冷凍の決定的な違いは、食品の温度が-1℃から-5℃の間を通過する「氷結晶生成温度帯」をどれくらいの速さで通過するかにあります。家庭用冷蔵庫のような緩慢冷凍では、この温度帯をゆっくりと通過するため、食品内の水分が大きくて鋭利な氷の結晶へと成長してしまいます。この大きな氷結晶が、食品の細胞膜や組織を物理的に破壊し、解凍時に水分や旨味成分(ドリップ)が大量に流出する原因となります。

一方、急速冷凍ではこの氷結晶生成温度帯を短時間で一気に通過させます。これにより、氷の結晶が成長する間もなく、食品内の水分が非常に小さく均一な微細な結晶として凍結されます。細胞組織へのダメージが最小限に抑えられるため、解凍してもドリップの流出が少なく、食品本来の品質が保たれるのです。

なぜ急速冷凍だと食品の品質が保たれるのか?

急速冷凍が食品の品質を保つのは、前述の通り、氷結晶生成温度帯を素早く通過することで、氷の結晶が微細な状態で生成されるためです。微細な氷結晶は、食品を構成する細胞組織にほとんどダメージを与えません。これにより、凍結前の細胞構造が解凍後もほぼそのまま維持されます。

例えば、魚の切り身を急速冷凍した場合、解凍時にドリップがほとんど出ず、身崩れも少ないため、獲れたてのプリプリとした食感や豊かな風味を保てます。野菜であれば、細胞破壊が少ないため、解凍後もシャキシャキとした食感が残り、色合いも鮮やかです。食肉の場合も、ドリップによる旨味成分の流出が抑えられ、パサつきがちな解凍肉もジューシーな状態を保つことができます。このように、急速冷凍は食品の細胞組織を保護することで、解凍時の品質劣化を防ぎ、食感、風味、色合い、さらには栄養価までもが損なわれにくいという大きなメリットをもたらします。

大型急速冷凍機を導入する5つのメリット

大型急速冷凍機の導入は、単なる設備投資にとどまらず、食品工場の競争力を飛躍的に高める戦略的な一手となり得ます。製品の品質向上はもちろん、生産性の向上、フードロス削減によるコスト圧縮、新たな販路の開拓、さらには現場の労働環境改善まで、多角的なメリットを享受できます。このセクションでは、急速冷凍機がもたらすこれらの重要なメリットについて、それぞれ詳しく解説します。

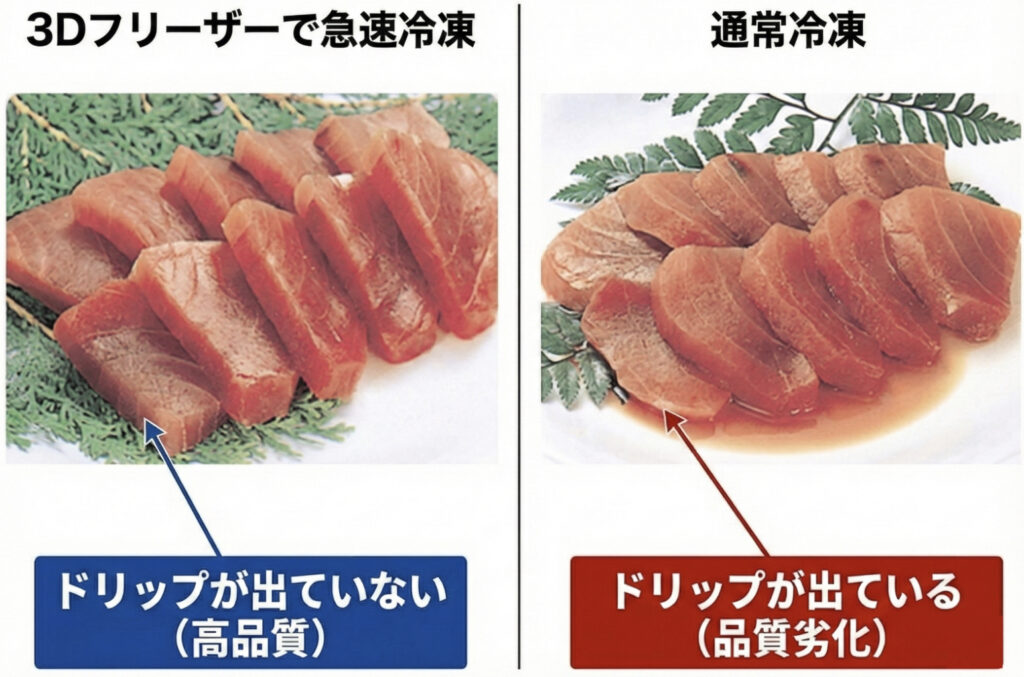

メリット1:食品の品質を飛躍的に向上させる(鮮度・食感・風味)

急速冷凍機がもたらす最大のメリットは、食品の品質を飛躍的に向上させられる点です。一般的な緩慢冷凍では、食品の細胞内で大きな氷結晶が形成され、細胞膜を破壊してしまいます。この結果、解凍時に旨味成分を含むドリップが流出し、水っぽくなったり、食感が損なわれたり、風味が落ちたりする問題が発生します。しかし、急速冷凍では氷結晶が微細に生成されるため、細胞組織の損傷を最小限に抑えられます。

ドリップの流出が抑制されることで、解凍後もまるで生の食品のような鮮度、弾力のある食感、そして素材本来の豊かな風味を維持できます。例えば、獲れたての魚の切り身は解凍しても水っぽくならず、作りたてのお惣菜は加熱してもパサつきません。これにより、商品価値が向上し、お客様からのクレームが削減され、顧客満足度の向上に直結します。高品質な冷凍食品は、お客様に「冷凍とは思えない」という驚きと感動を提供し、リピート購入へと繋がる重要な要素となるのです。

メリット2:生産性の向上と計画生産の実現

急速冷凍機は、食品製造における生産ラインのボトルネックを解消し、全体の生産性を大きく向上させます。短時間で大量の食品を凍結できるため、製造工程の滞留時間を短縮し、生産計画に柔軟性をもたらします。例えば、これまで対応しきれなかった大量の受注にも迅速に対応できるようになり、繁忙期の機会損失を防ぐことが可能になります。また、計画的な生産体制を確立できる点も大きなメリットです。

閑散期に原材料を安く仕入れて加工し、急速冷凍で長期保存しておくことで、需要が高まる時期に安定して供給できます。これにより、年間を通じた生産量の平準化が実現し、突発的な増産対応による残業時間の増加や、人件費の無駄を抑制できます。結果として、生産効率の向上だけでなく、従業員の労働負担軽減にも貢献し、より効率的で持続可能な生産体制を構築できます。

メリット3:フードロス削減によるコスト圧縮

急速冷凍機の導入は、フードロス削減にも大きく貢献し、結果として企業のコスト圧縮に繋がります。生産の平準化により、原材料の過剰な仕入れや、製造後の製品の売れ残りを減らすことができます。特に、豊漁や豊作の時期に安価で手に入れた新鮮な食材を、品質を損なわずに長期保存できるため、原材料コストの変動リスクをヘッジできます。

高品質な状態で長期間保存できることは、廃棄ロスの削減に直結します。例えば、規格外品や余剰となった食材も、急速冷凍することで新たな商品として活用したり、需要期に再利用したりすることが可能です。これにより、廃棄にかかるコストだけでなく、原材料費や加工費の無駄をなくし、企業の利益率を改善する大きな要因となります。

メリット4:販路拡大と新たな商品開発への貢献

高品質な冷凍品は、従来の冷蔵品や生鮮品では到達できなかった新たな商圏の開拓を可能にします。例えば、遠隔地への配送はもちろん、ECサイトを通じた全国販売や海外輸出など、ビジネスチャンスが大きく広がります。鮮度や品質を保ったまま長距離輸送できるため、これまで諦めていた市場にも参入できるようになるのです。

さらに、急速冷凍技術は新たな商品開発にも大きく貢献します。旬の食材を使った高付加価値な商品を、一年中提供できるようになります。レストラン品質の冷凍ミールキットや、有名店の味を再現した冷凍総菜など、これまでになかった商品ラインナップの拡充も可能です。高品質な冷凍技術は、企業のブランド価値を高め、他社との差別化を図るための強力な武器となり、持続的な成長戦略をサポートします。

メリット5:人件費の削減と作業の標準化

急速冷凍機の導入は、製造現場の労働環境改善と人件費の最適化にも寄与します。冷却や凍結といった工程の多くを自動化できるため、これまで手作業で行っていた冷却作業や品質管理にかかる人件費を削減できます。これにより、従業員はより付加価値の高い作業に集中できるようになります。

また、急速冷凍機は操作が標準化されているため、熟練作業員に依存することなく、パートやアルバイトのスタッフでも安定して高品質な製品を製造できるようになります。これは、属人化しがちな作業を標準化し、人員配置の柔軟性を高めることにも繋がります。結果として、夜間や休日の突発的なトラブル対応が減少し、人件費の最適化だけでなく、従業員の残業時間の削減やストレス軽減にも貢献し、働きやすい職場環境の実現を支援します。

【方式別】大型急速冷凍機の種類と特徴を比較

大型急速冷凍機には、食品を凍結させるための様々な方式が存在し、それぞれに得意な食品の種類、導入コスト、運用コスト、そして設置に必要な条件が異なります。自社の製品や生産計画に最適な一台を選定するためには、これらの凍結方式ごとの特性を正確に理解することが不可欠です。このセクションでは、主要な凍結方式について詳しく解説し、それぞれの特徴を比較検討できるようご紹介します。

エアブラスト式(気体急速冷凍機):汎用性が高く多くの食品に対応

エアブラスト式(気体急速冷凍機)は、現代の食品産業で最も広く普及している急速冷凍方式の一つです。この方式は、-30℃から-50℃といった低温の冷風を食品に直接吹き付けることで、食品内部の熱を効率的に奪い、急速に凍結させます。トンネルフリーザーやスパイラルフリーザー、バッチ式のフリーザーなど、様々なタイプの装置が存在し、幅広い食品の凍結に対応できる汎用性の高さが最大の特長です。スパイラルフリーザーは、螺旋状のコンベアで高さを活かし、省スペースで大量生産を実現します。スパイラルフリーザーについてさらに詳しく知りたい方は、以下の総合ガイドをご覧ください。【2026年版】スパイラルフリーザーとは?構造・価格・メーカーまで専門家が徹底解説

特に、スパイラルフリーザーとトンネルフリーザーは連続式の代表的な機種であり、どちらを選ぶかは重要な判断となります。両者の違いについては、以下の記事で詳しく比較しています。

エアブラスト式のメリットは、その汎用性と比較的導入コストが抑えられる点にあります。肉、魚、野菜、調理品、パン生地など、多種多様な食品に対応でき、すでに包装された製品も凍結可能です。一方で、冷風を媒体とするため、液体式や液体窒素式に比べて熱伝導率がやや低く、凍結速度は緩やかになる傾向があります。また、食品表面から水分が昇華しやすく、乾燥による品質劣化(フリーザーバーン)のリスクがあるため、適切な包装や風量調整が重要になります。

液体式(ブライン冷凍機):高速で凍らせる凍結速度

液体式(ブライン冷凍機)は、アルコールや塩化カルシウムなどの不凍液(ブライン液)を-30℃程度の低温に冷却し、その中に食品を直接浸漬するか、シャワー状に吹き付けて凍結させる方式です。液体は気体に比べて熱伝導率が非常に高いため、食品から熱を奪う効率が良く、エアブラスト式よりもさらに高速な凍結が可能となります。

この方式の大きなメリットは、その圧倒的な凍結速度にあります。特に、個別の包装が難しい不定形な食品や、高い鮮度保持が求められる魚介類、あるいは食品加工前の原材料の急速凍結に適しています。食品全体が均一に冷却されるため、ムラなく高品質な凍結を実現しやすいのも特長です。一方で、ブライン液の濃度管理や衛生管理が重要となり、浸漬する食品がブライン液に直接触れるため、液体の飛散防止や製品への影響を考慮する必要があります。また、導入できる食品が限定される場合がある点も考慮が必要です。

液体窒素式(ガス冷凍機):最速レベルの凍結速度、極低温で高品質な冷凍を実現

液体窒素式(ガス冷凍機)は、-196℃という極低温の液体窒素を気化させ、その冷熱を利用して食品を瞬間的に凍結させる最先端の方式です。液体窒素が気化する際の大きな潜熱を利用することで、食品は超高速で氷結晶生成温度帯を通過し、極めて微細な氷結晶を形成します。これにより、食品細胞へのダメージが最小限に抑えられ、解凍後も限りなく生に近い品質を保つことができます。

この方式の最大のメリットは、その並外れた凍結速度と、それに伴う最高の冷凍品質です。繊細な食感や風味を損ねたくない高級食材、例えば高級魚の切り身、寿司ネタ、洋菓子のムース、あるいは医療分野での細胞保存など、品質が最優先される用途で真価を発揮します。また、設備自体を比較的小型にできる傾向があるため、設置スペースに制約がある場合にも選択肢となります。しかし、液体窒素はランニングコストが非常に高く、継続的な供給インフラが必要となる点がデメリットとして挙げられます。そのため、コストと品質のバランスを慎重に検討する必要があります。

その他(磁場・電磁波・利用した特殊な凍結技術)

これまでに紹介した主流の凍結方式以外にも、磁場や電磁波といった物理的な力を利用して、より高品質な冷凍を目指す特殊な技術も開発されています。代表的なものに、プロトン凍結やCAS凍結といった技術があります。これらの技術は、食品の氷結晶生成をより細かくコントロールし、氷の結晶核が均一に生成されるように働きかけることで、細胞組織の破壊をさらに抑制することを目指しています。

【失敗しない】大型急速冷凍機の選び方7つのポイント

大型急速冷凍機は、一度導入すれば長く使い続ける重要な設備投資です。適切な方式を選んだ後も、自社の生産体制や将来の事業計画に本当に合致する機種を見極めるためには、多角的な視点からの検討が不可欠です。生産量、設置スペース、運用コスト、そして日々の衛生管理や操作性、さらに導入後のサポート体制まで、さまざまな角度からチェックすることで、後悔のない機種選定が可能になります。このセクションでは、大型急速冷凍機を選ぶ際に特に重視すべき7つの具体的なポイントについて詳しく解説していきます。

ポイント1:処理能力と処理時間(生産量に合っているか)

急速冷凍機を選ぶ際、最も基本的ながら重要なのが、自社の生産計画に見合った処理能力と処理時間を持つ機種を選ぶことです。急速冷凍機の処理能力は、「kg/時」や「kg/バッチ」といった単位で示されますが、これは単に「どれくらいの量を凍らせられるか」だけでなく、生産ライン全体の効率に直結します。現在の生産量だけでなく、将来的な増産計画や、季節ごとの生産量の変動なども考慮し、余裕を持ったスペックの機種を選ぶことをおすすめします。

例えば、日によって生産量が大きく変わる場合、処理能力が不足すると、製品の製造遅延や品質のばらつきに繋がりかねません。また、1バッチあたりの処理時間が長すぎると、次の工程に影響を与え、生産ライン全体のボトルネックになる可能性もあります。メーカーとのヒアリングの際には、繁忙期の最大生産量や、1日あたりの稼働時間なども具体的に伝え、自社の状況に最適な処理能力と処理時間のバランスを見つけることが成功の鍵となります。

ポイント2:設置スペースと搬入経路の確認

高性能な急速冷凍機でも、工場に設置できなければ意味がありません。限られた工場のスペースに収まるか、という物理的な制約は、機種選定の初期段階で必ず確認すべき重要なポイントです。本体サイズだけでなく、扉の開閉スペース、日常の清掃やメンテナンス時の作業スペース、さらには緊急時の避難経路なども考慮に入れて、十分に余裕のある設置計画を立てる必要があります。通路の幅が狭い場合や、天井が低い場所では、特定の機種が設置できない可能性もあります。

また、急速冷凍機本体を工場内に運び込む「搬入経路」の確認も忘れてはなりません。工場の入り口の大きさ、通路の幅や高さ、床の耐荷重、必要であればクレーンなどの重機が使用できるかなど、事前に詳細な調査が不可欠です。搬入経路の確認を怠ると、導入当日に機械を工場に入れられず、設置が大幅に遅れるといった予期せぬトラブルや追加費用が発生する原因となります。メーカーの担当者には、工場の図面を渡し、必ず現地調査を行ってもらうようにしましょう。設置スペースに制約がある場合は、小型のスパイラルフリーザーも選択肢に入ります。

→ 小型スパイラルフリーザーが現場を変える。品質安定と作業負荷の軽減

ポイント3:冷凍したい食品との相性(凍結テストの重要性)

急速冷凍機のカタログスペックだけでは、「自社の製品に本当に合うのか」という最も重要な点を見極めることは困難です。同じ凍結方式の機種であっても、メーカーやモデルによって細かな設計思想が異なるため、特定の食品との相性が良い場合もあれば、そうでない場合もあります。そこで不可欠となるのが、実機を用いた「凍結テスト」です。多くの急速冷凍機メーカーは、自社工場や拠点にテストキッチンやショールームを設けており、導入を検討している企業からの持ち込みテストを積極的に受け入れています。

凍結テストでは、実際に自社の製品(魚の切り身、惣菜、パン生地など)を持ち込み、いくつかの異なる設定条件で急速冷凍を行います。その後、解凍して、色合い、風味、食感、ドリップの量などを詳細に評価し、最適な凍結条件を見つけ出します。この一手間を惜しまないことで、導入後の「こんなはずではなかった」という失敗や、期待していた品質が得られないといったリスクを確実に回避できます。凍結テストの結果は、機種選定の最も確実で信頼できる判断材料となりますので、積極的に活用することをおすすめします。

以下のように訪問デモテストの対応が可能なメーカーもあります。商品は時間とともに劣化していくため実際の現場で、出来上がりの状態から急速冷却~急速冷凍を行うことによって、商品化した際の品質を高精度で検証することが可能です。

ポイント4:イニシャルコストとランニングコスト(費用対効果)

大型急速冷凍機の導入には、高額な費用がかかるため、コストは非常に重要な検討項目です。しかし、ここで言うコストとは、設備本体の購入費用である「イニシャルコスト」だけを指すものではありません。導入後に継続的に発生する電気代、消耗品費、メンテナンス費用といった「ランニングコスト」も合わせたトータルコストで費用対効果を判断することが不可欠です。イニシャルコストが安価に見えても、ランニングコストが非常に高い機種では、長期的に見てかえって大きな費用負担となることがあります。

例えば、省エネ性能の低い機種は、毎日稼働させることで膨大な電気代がかかります。初期投資を回収するまでに、電気代でさらに高額な費用がかかることも珍しくありません。逆に、イニシャルコストはやや高くても、優れた省エネ性能を持つ機種であれば、長期的に運用することで電気代を大幅に削減し、トータルコストでは安くなるケースも多々あります。メーカーの担当者と協力し、稼働時間や生産量に基づいた詳細なコストシミュレーションを行い、数年単位、あるいは10年単位での費用対効果を検討することが重要です。省エネ性能の高い機種を選ぶことは、企業の利益率改善に直結するだけでなく、環境負荷低減という社会的な側面からも評価されるでしょう。スパイラルフリーザーの導入を検討する際の、より詳細な価格情報や総所有コスト(TCO)の考え方については、こちらの記事が参考になります。→ スパイラルフリーザーの価格|知らないと損する総コスト(TCO)とは

ポイント5:衛生管理のしやすさ(HACCP対応)

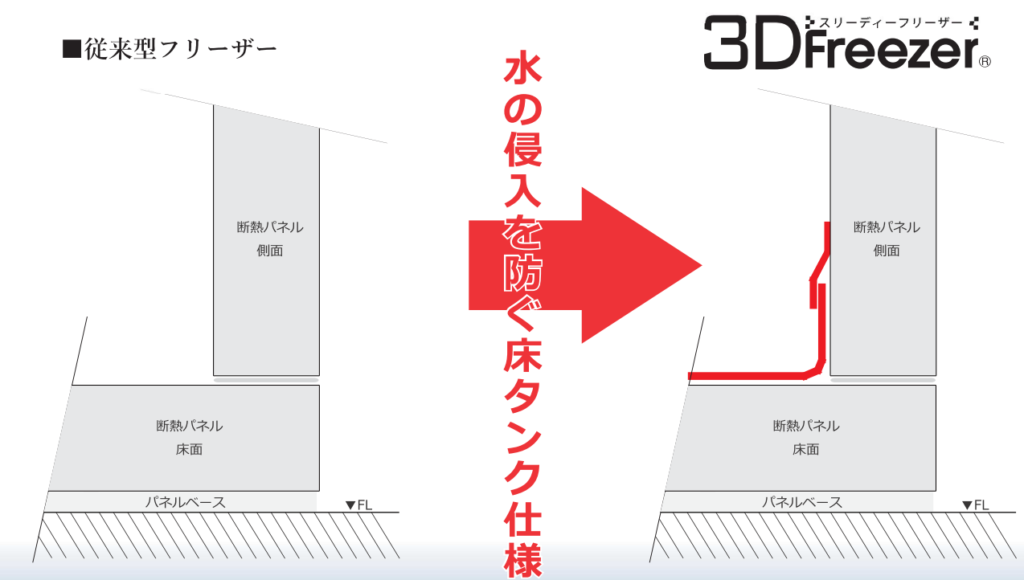

食品を取り扱う工場において、衛生管理は極めて重要な要素です。急速冷凍機の選定においても、清掃や洗浄が容易に行える構造になっているかどうかは、安全性とHACCP(ハサップ)などの衛生管理基準への対応を考える上で必須のチェック項目となります。複雑な形状の部品が多かったり、分解・組み立てに手間がかかる機種では、日々の清掃作業が滞り、微生物の繁殖リスクを高めてしまう可能性があります。部品の取り外しやすさや、内部まで手が届きやすい設計になっているかを確認しましょう。

また、水の浸入を防ぐ防水設計(IP規格など)が施されているか、結露水が滞留しにくい構造になっているかなども重要です。特に、HACCPの考え方に基づいた衛生管理を行う工場では、機器の清掃・消毒手順の確立が求められるため、機器自体がその要件を満たしている必要があります。日々のメンテナンス性が高い機種を選ぶことは、作業員の負担軽減に繋がるだけでなく、食品の安全性を確保し、クレーム発生のリスクを低減するために不可欠です。

ポイント6:操作性と安全性(現場オペレーターの負担軽減)

急速冷凍機は、実際に現場のオペレーターが日常的に操作する機械です。そのため、直感的で分かりやすい操作パネルになっているか、特別な知識がなくても簡単に設定変更ができるかといった「操作性」は、生産効率と品質の安定に直結します。複雑な操作や設定が必要な機種では、操作ミスによる品質不良や生産遅延のリスクが高まるだけでなく、オペレーターの教育コストも増大してしまいます。誰でも同じ品質で作業できる「標準化」のしやすさを評価軸として、デモンストレーションなどを通じて実際に操作感を確かめることをおすすめします。

さらに、従業員の安全を守るための「安全性」も非常に重要な要素です。非常停止ボタンが適切な位置に配置されているか、誤って身体を挟み込むような危険な箇所がないか、扉の開閉時に安全装置が作動するかなど、作業中に起こりうる事故を想定した対策が十分に施されているかを確認する必要があります。安全性の低い機械は、重大な事故を引き起こすリスクがあるだけでなく、企業の信頼性にも関わります。現場のオペレーターの意見も聞きながら、操作性と安全性の両面からしっかりと評価を行いましょう。

ポイント7:アフターサポートとメンテナンス体制

どんなに優れた急速冷凍機でも、機械である以上、故障やトラブルは避けて通れません。特に、生産ラインの要となる冷凍機が停止した場合、生産計画の遅延や製品の廃棄など、計り知れない損失が発生する可能性があります。そのため、万が一の事態が発生した際に、迅速かつ的確に対応してくれるメーカーの「アフターサポートとメンテナンス体制」は、機種選定において非常に重要な判断基準となります。契約前に、以下の点を具体的に確認しておきましょう。

「24時間365日の電話対応が可能か」「全国にサービス拠点を持ち、現場への駆けつけ対応はどのくらいで可能か」「消耗品の供給体制は万全か」「定期メンテナンスのメニューはどのようなものがあるか」といった具体的なサポート内容を詳細に確認し、安心して長期間運用できるパートナーを選ぶことが大切です。手厚いサポート体制は、トラブル発生時の復旧時間を最小限に抑え、生産ラインの安定稼働を支えるだけでなく、工場の責任者の精神的な負担を軽減する上でも極めて重要です。長期的な視点に立ち、信頼できるメーカーを選びましょう。

導入コストを抑えるには?価格相場と補助金活用

大型急速冷凍機の導入を検討する際、多くの方が最も気になるのは「コスト」ではないでしょうか。このセクションでは、大型急速冷凍機の具体的な価格相場と、国や地方自治体が提供する補助金・助成金制度を活用して初期投資を軽減する方法について詳しく解説します。導入コストの不安を解消し、安心して最適な一台を選べるよう、金銭的な側面から導入をサポートする情報をお届けします。

大型急速冷凍機の価格相場

大型急速冷凍機の価格は、その凍結方式、処理能力、サイズ、そしてメーカーによって大きく変動します。例えば、比較的小規模なバッチ式の急速冷凍機であれば数百万円から導入可能なケースが多いですが、大規模な生産ラインに組み込むトンネルフリーザーやスパイラルフリーザーといった大型機種になると、数千万円から1億円を超えるものまで存在します。

価格帯はあくまで目安であり、特定の食品に特化した特殊な機能を持つものや、カスタマイズが必要な場合はさらに費用がかかることもあります。正確な導入費用を把握するためには、必ず複数のメーカーから具体的な見積もりを取得し、自社の要件に合致する機種の価格を比較検討することが重要です。

設備投資に活用できる補助金・助成金制度

大型急速冷凍機のような設備投資は高額になりがちですが、国や地方自治体では、企業の生産性向上や新規事業を支援するための補助金・助成金制度が用意されています。これらを活用することで、導入時の初期費用を大幅に抑えることが可能です。

代表的なものとしては、「ものづくり補助金」や「事業再構築補助金」があり、これらは中小企業が生産性向上に資する革新的な設備投資を行う際に活用できます。また、省エネルギー性能の高い急速冷凍機を導入する場合は、「省エネルギー投資促進支援事業費補助金」なども検討の対象となります。これらの制度は公募期間が定められており、申請要件や補助率も年度によって変動するため、最新の情報は中小企業庁や各自治体のウェブサイトで確認することが不可欠です。多くのメーカーが補助金申請のサポートを行っている場合もあるため、相談してみるのも良いでしょう。

【業種別】大型急速冷凍機の導入事例

大型急速冷凍機の導入は、単なる設備投資ではなく、企業の競争力を高める戦略的な一手となり得ます。ここでは、実際に大型急速冷凍機を導入した企業が、どのような課題を抱え、導入によっていかに解決したのかを具体的な事例を通してご紹介します。自社と近い業種の事例は、導入後のイメージをより具体的に掴み、経営課題解決への道筋を描く上で大いに役立つでしょう。

食品加工工場:惣菜・弁当の品質向上と生産効率化

惣菜や弁当を製造する食品加工工場では、「調理後の惣菜の味が落ちる」「作り置きができず生産が追いつかない」といった課題に直面することが少なくありません。特に日持ちのしない製品は、機会損失に繋がりやすいものです。このような状況に対し、急速冷凍機を導入することで、製造したての惣菜や弁当の品質を高いレベルで維持したまま長期保存が可能になります。

これにより、需要の波に左右されずに計画的な生産が可能となり、繁忙期でも品切れを起こすことなく安定供給を実現できます。結果として、フードロスの削減にも繋がり、食品加工工場における生産効率と品質管理の両面で大きな改善効果が期待できます。

創業110年の老舗・千草ホテルが急速冷凍機「3Dフリーザー」を導入。ホテルの繊細な料理を品質そのままに全国通販へ!コロナ禍のピンチをチャンスに変え、商圏拡大と食品ロス削減に成功した導入事例をご紹介します。

水産加工業:鮮魚のドリップを防ぎ、鮮度を維持

水産加工業では、「水揚げされた魚を冷凍すると、解凍時にドリップが多く出てしまい商品価値が下がる」という長年の課題がありました。ドリップの流出は、魚本来の旨味や食感を損ない、見た目の品質も低下させるため、非常に重要な問題です。しかし、急速冷凍機を導入することで、この課題を解決することが可能になります。

急速冷凍は、食品細胞の破壊を最小限に抑えるため、解凍時のドリップ流出を大幅に抑制できます。これにより、獲れたての鮮度とプリプリとした食感を維持したまま、遠隔地への出荷や全国への販路拡大が可能になります。高品質な冷凍魚は、スーパーの鮮魚コーナーだけでなく、レストランやホテルなど、より高付加価値な市場への展開も期待でき、企業の収益向上に大きく貢献します。

アルコール凍結からの切り替えでコスト削減と品質向上を実現!創業100年のふぐ問屋・海(かい)が3Dフリーザーを選んだ理由。袋の破損(ピンホール)ロスをゼロにし、繊細なふぐの薄造りを極上の状態で冷凍化した事例をご紹介。

セントラルキッチン:多店舗展開の品質均一化と効率化

多店舗展開するレストランチェーンや給食センターのセントラルキッチンでは、「店舗ごとに料理人の腕に差があり、提供される料理の味が安定しない」「各店舗での仕込み作業に多くの時間と人手がかかる」といった課題がよく聞かれます。このような状況は、ブランドイメージの低下や人件費の増加に直結するため、早急な対策が求められます。

セントラルキッチンに大型急速冷凍機を導入することで、専門の料理人が一括して調理した食材や料理を、急速冷凍によって高品質な状態で各店舗に配送できるようになります。これにより、どの店舗でも均一な品質の料理を提供できるため、顧客満足度の向上とブランド価値の維持に繋がります。さらに、各店舗での仕込み作業が大幅に削減されるため、店舗スタッフは接客や最終調理に集中できるようになり、全体の生産性向上と人件費の最適化が実現します。

農業・畜産業:収穫期の生産平準化と付加価値向上

農業や畜産業では、「収穫期が短期間に集中するため、豊作時に出荷しきれず廃棄が出てしまう」「特定の時期にしか提供できない限定品」といった課題があります。特に、天候に左右される生鮮品は、需給バランスの変動が大きく、安定的な経営を阻む要因となりがちです。ここに急速冷凍機を導入することで、これらの課題を解決し、さらに付加価値を高めることが可能です。

収穫したての野菜や果物、あるいは加工した食肉を急速冷凍することで、旬の美味しさを封じ込め、年間を通じた安定供給が可能になります。これにより、フードロスの削減はもちろんのこと、価格変動リスクのヘッジにも繋がります。例えば、市場価値の高いジビエ肉(鹿肉、猪肉など)では、ザルコシスティス・フェアリーといった寄生虫による食中毒リスクが懸念されますが、急速冷凍によって中心温度-20℃で48時間以上冷凍処理することで安全性を確保しつつ、高品質なジビエ肉を安定的に提供できるようになります。このように、品質保持と安全性向上を両立させ、新たな販路開拓や高付加価値化へと繋げることができます。

「氷臭くない」サクサク食感の冷凍あまおうが大人気!廃棄寸前のイチゴを3Dフリーザーで高付加価値スイーツへ。農福連携で挑む6次産業化と、通販レビューで絶賛される品質の秘密に迫る、SDGsな導入事例です。

大型急速冷凍機導入までの流れ

大型急速冷凍機を実際に導入するまでの道のりは、いくつかのステップに分かれます。この流れを事前に把握しておくことで、計画をスムーズに進められ、予期せぬトラブルを避けることにもつながります。ここでは、問い合わせから稼働、そしてその後のサポートまで、導入プロセス全体を順を追って詳しく解説します。

Step1. 問い合わせ・課題のヒアリング

大型急速冷凍機の導入を検討する最初のステップは、メーカーや販売代理店への問い合わせです。この段階では、自社が抱える具体的な課題や要望を明確に伝えることが重要になります。例えば、「どのような食品を、どのくらいの量で、どのように冷凍したいのか」「現在、どのような品質問題や生産性に関する課題があるのか」といった点を具体的に説明することで、メーカーの専門担当者が最適な解決策を提案するための糸口を見つけやすくなります。

このヒアリングは、単に製品情報を得るだけでなく、自社のビジネスパートナーとなる企業との関係を築く上でも重要なプロセスです。自社の状況を正確に伝えることで、より的確なアドバイスや提案を引き出すことができます。

Step2. 凍結テスト・デモンストレーション

ヒアリングで得られた情報に基づき、多くのメーカーは自社のテストキッチンやショールームで、実際の製品を使った凍結テストを行う機会を提供しています。このステップは、機種選定において最も重要と言えるでしょう。自社の食品を持ち込み、実際に急速冷凍機で凍結させ、その後解凍した際の品質(食感、色合い、風味、ドリップの量など)を自分の目で確認できるからです。

カタログスペックだけでは分からない、自社製品との「相性」を直接確かめることで、「こんなはずではなかった」という導入後の失敗を未然に防ぎます。納得がいくまで繰り返しテストを行い、処理能力や凍結時間なども含め、総合的に評価することをおすすめします。

Step3. 見積もり・仕様確定

凍結テストの結果を踏まえ、自社にとって最適な急速冷凍機の機種と仕様を確定し、メーカーから正式な見積もりを取得します。この際、提示された見積もりの内訳をしっかりと確認することが大切です。本体価格だけでなく、設置工事費用、運送費用、必要なオプション機器の費用、さらには初期設定費用や搬入費用など、すべてが含まれているかを確認しましょう。

また、複数のメーカーから相見積もりを取ることも有効な手段です。それぞれの提案内容やコストを比較検討することで、より費用対効果の高い選択が可能になります。

Step4. 契約・設置・試運転

機種の仕様と金額に合意したら、売買契約を締結し、いよいよ納品と設置工事へと進みます。設置工事の際は、事前に確認した工場の搬入経路や設置スペースを考慮しながら、専門の工事業者が機械を設置します。設置が完了したら、メーカーの技術者立ち会いのもと、試運転が行われるのが一般的です。

試運転では、機械が問題なく稼働するかを確認するとともに、現場のオペレーターに対して操作方法や日常のメンテナンス方法に関するレクチャーが行われます。この時に、現場の担当者も積極的に参加し、疑問点を解消しておくことで、導入後のスムーズな運用につながります。

Step5. アフターフォロー・メンテナンス

急速冷凍機は導入して終わりではありません。長期にわたって安定稼働させるためには、導入後のアフターフォローや定期的なメンテナンスが非常に重要です。万が一の故障やトラブルが発生した際に、迅速に対応してくれるメーカーのサポート体制は、生産ラインの停止による損失を防ぐ上で欠かせません。

契約時に確認した24時間365日の電話対応や全国のサービス拠点網、定期メンテナンスのプランなどに基づいて、メーカーとの良好な関係を構築し、安心して運用できる体制を整えることが大切です。定期的な点検や部品交換を行うことで、機械の寿命を延ばし、常に最高のパフォーマンスを発揮させることができます。

大型急速冷凍機に関するよくある質問

大型急速冷凍機の導入をご検討の担当者様から、特によくいただく質問とその回答をまとめました。これまでの解説で生じた疑問を解消し、安心して導入検討を進めるための一助となれば幸いです。

税法上の「法定耐用年数」は、減価償却の計算に用いられるものであり、一般的に冷凍・冷蔵設備は13年と定められています。しかし、これはあくまで税法上の基準であり、実際の機械としての寿命とは異なります。

適切に運用し、メーカーが推奨する定期的なメンテナンスをきちんと行うことで、法定耐用年数を超えて20年以上使用できるケースも珍しくありません。長期的な視点で見れば、導入後のメンテナンス体制が機械の寿命を大きく左右するため、メーカー選びの重要なポイントとなります。

中古の急速冷凍機は初期コストを抑えられるというメリットがありますが、デメリットやリスクも多く、安易な導入は避けるべきです。主な注意点としては、メーカー保証が受けられない可能性が高いこと、故障した際に必要な部品の調達が困難な場合があることなどが挙げられます。

また、最新機種に比べて省エネ性能が劣るため、長期的なランニングコストが高くなる傾向にあります。加えて、前の使用状況が不明瞭なため、衛生状態に問題がある可能性も否定できません。特に生産ラインの安定性と食品の安全性を最優先する食品工場においては、新品の導入が結果的にコストパフォーマンスに優れ、安心安全な製品づくりに繋がることがほとんどです。

はい、多くの急速冷凍機メーカーは、導入を検討されている企業向けにテストキッチンやショールームを設けています。実際に自社の製品を持ち込み、メーカーの専門家立ち会いのもとで凍結テストを行うことができます。

この凍結テストは、カタログスペックだけではわからない「自社製品との相性」を確認する上で非常に重要です。凍結後の品質(ドリップ量、色、風味、食感など)を実際に確認し、納得いくまで評価することで、導入後のミスマッチを防ぐことができます。まずはメーカーに問い合わせて、最寄りのテスト施設を案内してもらうことをおすすめします。

まとめ:最適な大型急速冷凍機を選び、事業成長を加速

これまで大型急速冷凍機の基本的な知識から、方式ごとの特徴、導入のメリット、そして失敗しないための選び方まで、詳しく解説してきました。大型急速冷凍機は、単に食品を凍らせる機械という枠を超え、食品の品質を飛躍的に向上させ、生産性を高め、さらにはフードロスを削減し、新たな販路開拓や商品開発に貢献する、まさしく事業成長を後押しする戦略的な投資といえます。

本記事でご紹介した各凍結方式の比較や、「処理能力」「設置スペース」「食品との相性」「コスト」「衛生管理」「操作性」「アフターサポート」という7つの選び方のポイントは、貴社にとって最適な一台を見つけるための重要な判断基準となります。特に、カタログスペックだけでは見えない自社製品との相性を確認するために、積極的に凍結テストを活用することが成功への鍵となります。

選択肢の一つとして3Dフリーザーもぜひ比較検討してみてください。実際の製品で凍結・解凍後の品質を確かめることで、導入後のミスマッチを防ぎやすくなります。まずはテスト凍結(凍結テスト)や概算見積もりの相談から、お気軽にお問い合わせください。