生産現場の責任者として、トンネルフリーザーの導入を検討される際、「価格」は最も気になる要素の一つではないでしょうか。複数のメーカーから見積もりを取るものの、多くの製品の価格が「ASK(お問い合わせください)」と表示されており、単純な横並びの比較が難しいという現状に、頭を抱えている方も少なくないかと思います。

しかし、本当に着目すべきは、提示された装置本体の価格だけではありません。この記事では、トンネル型フリーザーの導入にかかる費用を、単なる装置価格にとどまらず、設置費用、日々の運用にかかるランニングコスト、長期的なメンテナンス費用、さらには見落とされがちな目減り(歩留まりロス)コストまで含めた「総所有コスト(TCO)」の視点から深掘りして解説します。

価格の裏に隠された、食品の品質維持能力や、生産ラインの安定稼働に直結する生産性といった本質的な価値を見極めるための選定ポイントを網羅的に提供することで、皆様が自信を持って自社の生産ラインに最適な一台を選び、経営層へ最適な提案ができるようになります。

Contents

トンネルフリーザーの価格はなぜ「ASK」?相場がわかりにくい理由

多くのトンネル型フリーザーの価格が「都度見積もり」や「ASK(お問い合わせください)」となっているのは、この装置がお客様の具体的な要望に応じて一から設計される「カスタムメイド」の製品だからです。

食品加工現場で導入されるトンネル型フリーザーは、処理する食品の種類やその形状、目標とする時間あたりの処理能力(kg/h)、設置できるスペースの制約、さらには既存の生産ラインとの連携方法など、多岐にわたる要求仕様に基づいて、その都度最適な設計が求められます。たとえば、厚みのある肉製品を処理する場合と、小粒のベリー類をバラ凍結する場合とでは、冷却方式、コンベアの種類、庫内の構造、さらには冷媒の種類まで、装置のあらゆる部分が大きく異なります。

このような個別の要求に応じた設計変更は、使用する部品の種類や数量、製造工程の複雑さに直接影響するため、標準的な価格を設定することが非常に困難なのです。そのため、メーカー側もお客様のニーズを詳しくヒアリングした上で、最適な仕様を決定し、それに応じた見積もりを提示するという形を取らざるを得ません。

また、装置本体以外にかかる費用として、搬入据付工事や電気・給排水などの「付帯工事」が設置環境によって大きく変動することも、総額が事前に定まらない大きな理由です。工場ごとの建屋構造、既存設備のレイアウト、電源容量、配管ルートなどは千差万別であり、これらの工事費用は事前に予測できないケースがほとんどです。これにより、提示された見積もりの内訳を細かく確認し、何が含まれていて何が含まれていないのかを正確に把握することが、導入後の予期せぬ出費を避ける上で極めて重要になります。

トンネル型フリーザーの価格を構成する6つの要素【総所有コスト(TCO)で考える】

トンネル型フリーザーの導入を検討する際、単に装置の初期価格だけを見て判断するのは、将来的なコストを見誤る原因となります。生産現場の責任者としては、初期費用はもちろん重要ですが、長期的な運用まで含めた「総所有コスト(Total Cost of Ownership: TCO)」の視点を持つことが極めて大切です。このTCOという概念は、経営層への説明責任を果たす上でも不可欠な要素となります。ここでは、トンネル型フリーザーの導入にかかるコストを、6つの主要な要素に分けて詳しく解説します。装置本体の価格だけでなく、設置工事費用、日々のランニングコスト、安定稼働に欠かせないメンテナンス費用、生産性や品質を向上させるオプション機能の費用、そして見落とされがちな目減り(歩留まりロス)コストまでを構造的に理解することで、自社にとって最適な投資判断ができるようになります。

1. 装置本体の価格

総所有コスト(TCO)の基盤となるのが、トンネル型フリーザーの装置本体の価格です。この価格は、単一の要素で決まるわけではなく、いくつかの要因によって大きく変動します。まず、最も影響が大きいのは「処理能力」です。これは1時間あたりに凍結できる製品の量(kg/h)を示し、生産量が多くなればなるほど、より大型で高性能な装置が必要となり、価格も上昇します。

次に「凍結方式」も重要な要素です。例えば、直線的に製品を搬送するシンプルなストレートトンネル式は比較的導入コストを抑えやすいですが、限られたスペースで大量処理が可能なスパイラル式や、高速で凍結できるインピンジメント式は、構造が複雑になるため価格が高くなる傾向があります。装置の「サイズ」も当然、価格に直結します。コンベアの幅や長さが大きくなれば、使用する材料も多くなり、製造コストも上がります。さらに、装置本体の「材質」も価格を左右します。特に食品機械では衛生面からステンレス鋼が主流ですが、SUS304といった一般的なものから、より耐食性や耐久性の高い特殊なステンレス鋼を使用する場合は、その分コストも高くなります。

このように、製品の特性や目標とする生産量に応じて最適な仕様を選ぶことが、初期投資を適切に行うための鍵となります。不要なハイスペックは過剰な投資に繋がりかねませんし、能力不足は将来的な生産機会の損失に繋がるため、入念な検討が必要です。

2. 設置・付帯工事費用

トンネル型フリーザーの見積もりを確認する際、装置本体の価格に目が行きがちですが、実際には「設置・付帯工事費用」が総額を大きく左右し、見落とされがちな追加費用の原因となることがあります。これらの費用は、工場ごとの設置環境によって大きく変動するため、見積もり取得時にはその内訳をしっかりと確認することが重要です。

具体的な内訳としては、まず「装置の搬入・据付費」があります。大型のトンネル型フリーザーを工場内に運び込み、指定の場所に設置するには、専門の運搬・据付業者による作業が必要です。次に、「一次側・二次側の電気工事費」も発生します。フリーザーを稼働させるための動力電源の確保、配線工事、制御盤との接続などが含まれます。特に、既存の電気容量が不足している場合は、受電設備の増強が必要になることもあり、これが大きな費用となるケースもあります。

さらに、「給排水設備工事費」も必要となる場合があります。洗浄用の給水配管や排水処理設備、蒸気洗浄を行う場合は蒸気配管工事などが挙げられます。また、熱交換器や冷凍機を工場の屋外に設置するケースでは、それらの機器を支える「基礎工事費」や、冷媒を運ぶための「冷媒配管工事費」も発生します。これらの費用は、工場の建屋構造、既存設備のレイアウト、電源容量や配管の状況などによって大きく異なるため、メーカーからの見積もりには、これらの付帯工事がどこまで含まれているのかを必ず確認し、不明な点は事前に徹底的に擦り合わせておくことを強くおすすめします。これにより、「想定外のコスト」による予算超過や導入スケジュールの遅延といったリスクを未然に防ぐことができます。

3. ランニングコスト(電気代・冷媒)

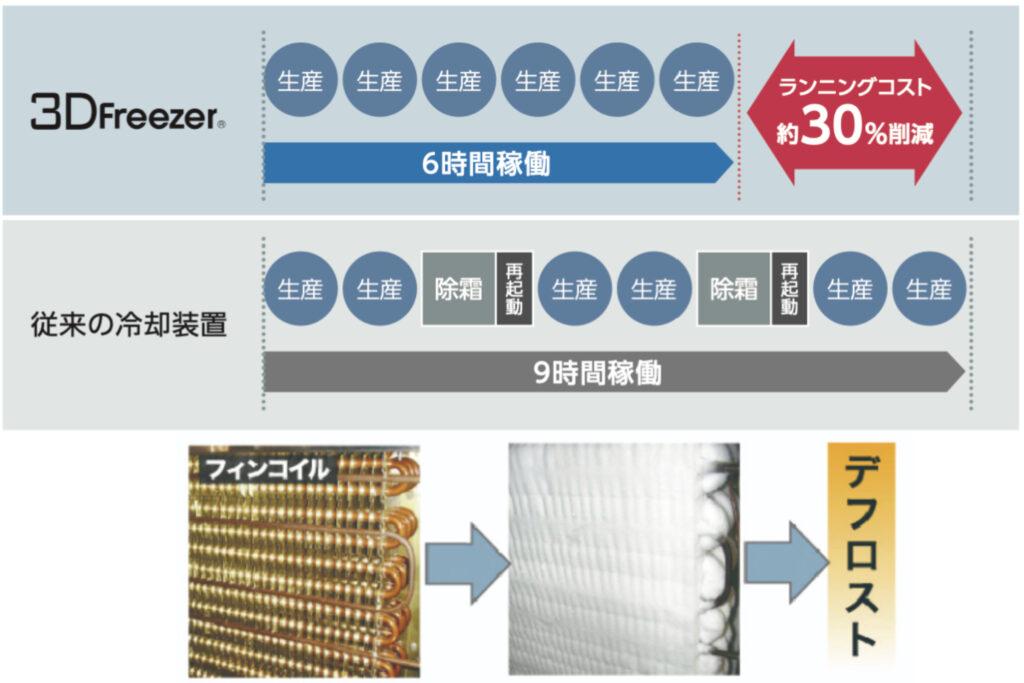

トンネル型フリーザーを導入した後、長期的な運用コストの大部分を占めるのが「ランニングコスト」です。特に「電気代」と「冷媒コスト」は、日々の運転に直結するため、装置選定の段階でしっかりと見極める必要があります。

まず電気代についてですが、フリーザーの稼働には大きな電力を必要とします。装置の「消費電力(kW)」は非常に重要な指標であり、インバーター制御の有無や断熱構造の性能によって大きく変わります。例えば、ファンやコンプレッサーにインバーター制御が搭載されているモデルは、負荷に応じてモーターの回転数を調整できるため、無駄な電力消費を抑えることが可能です。また、高性能な断熱パネルやエアカーテン機能は、庫外からの熱侵入を防ぎ、冷却効率を高めることで消費電力を削減します。初期費用がやや高くても、省エネ性能に優れたモデルを選ぶことは、数年単位で見れば電気代の削減効果が大きく、結果的に総所有コスト(TCO)の低減に繋がるケースが多々あります。

次に冷媒コストですが、使用する冷媒の種類によって単価や補充頻度が異なります。一般的には、アンモニアやフロンガスが広く使われますが、近年では環境負荷の低い自然冷媒(二酸化炭素など)を採用するケースも増えています。また、液体窒素方式のフリーザーは、食品を超低温で非常に速く凍結できるという大きなメリットがある一方で、液体窒素自体の単価が高く、消費量も多いため、ランニングコストが高くなる傾向にあります。自社の生産品目、求める凍結速度、そして予算計画に応じて、最適な冷媒方式を選択することが求められます。

4. メンテナンス・消耗品費用

生産ラインの安定稼働を維持するためには、トンネル型フリーザーの「メンテナンス」と「消耗品の交換」が不可欠です。現場責任者としては、何よりも生産ラインを止めないことが重要であり、この費用は将来のトラブルを未然に防ぎ、長期的な稼働を担保するための「投資」と捉えるべきです。このカテゴリには、以下のような費用が含まれます。

一つ目は、メーカーが提供する「定期点検や保守契約の料金」です。装置の性能維持や故障の早期発見のために、専門技術者による定期的な点検は非常に重要です。保守契約を結ぶことで、緊急時の対応や部品の優先供給などのサービスを受けられる場合もあります。二つ目は、「コンベアベルト、ファンモーター、フィルター、潤滑油といった消耗品の交換費用」です。これらは装置の運転時間に応じて摩耗・劣化していくため、計画的な交換が必要です。三つ目は、予期せぬ「突発的な故障時に発生する修理費用」です。これには部品代だけでなく、メーカーの技術者派遣費なども含まれます。故障が発生した場合、生産ラインが停止することによる機会損失を考慮すると、修理費用は決して軽視できません。

メーカーによって保守契約の内容や料金体系、消耗品の価格、部品の供給体制は大きく異なります。導入前に、長期的な視点でのメンテナンス計画とそれに伴う費用について、複数のメーカーから詳細な情報を取り、比較検討しておくことが、将来の安定稼働と予算計画の精度を高める上で非常に重要になります。

5. オプション機能の費用

トンネル型フリーザーの導入を検討する際、標準仕様の装置に加えて、生産性、品質、そして衛生管理レベルをさらに向上させるための「オプション機能」が存在します。これらのオプションは追加費用となりますが、単なるコストではなく、中長期的な視点で見れば大きな「投資効果」を生み出す可能性があります。

代表的なオプション機能としては、まず「CIP(定置洗浄)装置」が挙げられます。これは、装置を分解することなく内部を自動で洗浄・殺菌できるシステムで、洗浄作業にかかる時間と労力を大幅に短縮し、人件費削減と生産時間の確保に貢献します。次に、「コンベアベルトの乾燥装置」も有用です。洗浄後のベルトを迅速に乾燥させることで、菌の繁殖を防ぎ、次工程への移行をスムーズにします。

さらに、複数の製品品種を扱う工場では、「製品品種ごとに最適な運転条件を記憶させるプログラム機能」も非常に有効です。これにより、品種切り替え時の設定ミスを防ぎ、安定した品質での凍結を実現します。これらのオプションは、それぞれ追加費用がかかりますが、例えばCIP装置の導入によって洗浄時間が半分になれば、その分生産時間を延長できる、あるいは洗浄担当者の負担を軽減できるといった具体的なメリットが生まれます。自社の生産体制や課題に合わせて、どのオプションが最も効果的かを見極め、戦略的に選択することが、投資対効果を最大化する鍵となります。

6. 目減り(歩留まりロス)コスト

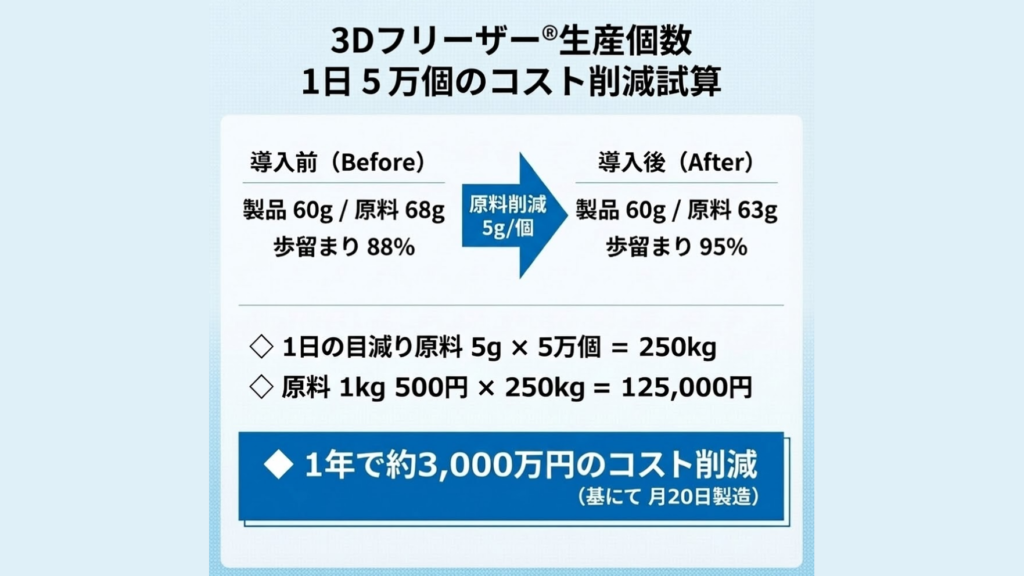

TCOの構成要素として見落とされがちでありながら、実は年間コストに最も大きなインパクトを与え得るのが、凍結中に発生する目減り(歩留まりロス)のコストです。

従来のエアブラスト式トンネル型フリーザーでは、冷気がフィンコイル(冷却器)を通過して循環する過程で空気中の水分が奪われ、庫内の冷気は乾燥しています。この「乾いた冷気」が食品に当たり続けることで、食品表面から水分が蒸発し、重量が減少します。これが「目減り」です。目減り率は食品の種類や凍結条件によって異なりますが、たとえ目減り率が1〜2%であっても、年間の生産量に換算すると数百万円規模の原材料ロスになるケースは珍しくありません。

この目減りコストは、装置の見積書には一切記載されない「隠れコスト」です。しかしTCOの観点で見れば、電気代やメンテナンス費用と同等、あるいはそれ以上のインパクトを持つ場合があります。例えば、年間100トンの食品を凍結する工場で、従来型フリーザーの目減り率が2%だった場合、年間2トン分の原材料が失われていることになります。原材料単価が1kgあたり1,000円であれば、年間200万円の損失です。

この課題に対しては、庫内を高湿度に保つ技術を搭載したフリーザーを選ぶことで、目減りを大幅に低減できます。KOGASUN社が開発した独自特許技術ACVCS®(非貫流熱交換方式)を搭載した3Dフリーザー®は、フィンコイルに風を戻さない独自構造により庫内を高湿度に維持するため、食品の水分を奪わずに急速凍結が可能です。装置本体の価格が従来型より高くても、目減り率の低減による年間の原材料コスト削減額を考慮すると、数年以内に差額を回収できるケースも多く、TCOの観点から極めて高い投資対効果が見込めます。

価格だけで選ぶのは危険!品質と生産性を守るための選定ポイント

これまでトンネル型フリーザーの総所有コスト(TCO)について詳しく見てきました。初期導入費用だけでなく、ランニングコストやメンテナンス費用、目減りコストまで含めて考えることで、長期的な視点でのコストを把握できます。しかし、生産部門の責任者として最も避けたいのは、「安さ」だけを追求した結果、導入後に「こんなはずではなかった」と後悔する事態です。目先のコスト削減が、最終的に製品の品質低下や生産ラインの停止といった、より大きな損失につながることは決して珍しくありません。生産現場の根幹である「品質」と「生産性」を守るためには、価格以外の本質的な価値を見極めることが不可欠です。

このセクションでは、トンネル型フリーザーの選定において、長期的な成功を収めるために本当に確認すべき6つのポイントを具体的に解説します。これらの視点を持つことで、単なる機械の比較ではなく、自社の未来を支える設備投資として、最適な一台を見つけ出すことができるでしょう。

生産能力と処理速度は十分か

トンネル型フリーザーの選定において、まず最初に確認すべきは、その装置が自社の生産計画に対して十分な「生産能力」と「処理速度」を持っているかという点です。カタログに記載されている「最大処理能力(kg/h)」はあくまで理想的な条件下での数値であり、実際に自社が処理する製品の形状、サイズ、投入温度、そして目標とする凍結後の中心温度といった具体的な条件によって、実質的な処理能力は大きく変動します。例えば、厚みのある製品や中心までしっかり凍結させたい製品では、カタログ値通りの能力が出ないケースも少なくありません。

また、現在の生産量だけでなく、数年先の事業計画を見据え、将来的な増産にも対応できるキャパシティがあるかという視点も非常に重要です。能力不足の装置を導入してしまうと、生産機会の損失や、急な増産オーダーに対応できないといったリスクが生じます。一方で、過剰なスペックの装置は初期投資が無駄になるだけでなく、ランニングコストも高くなる傾向があります。自社の製品特性と将来の生産計画をしっかりと洗い出し、最適な生産能力と処理速度を持つ装置を見極めることが、無駄のない設備投資に繋がります。

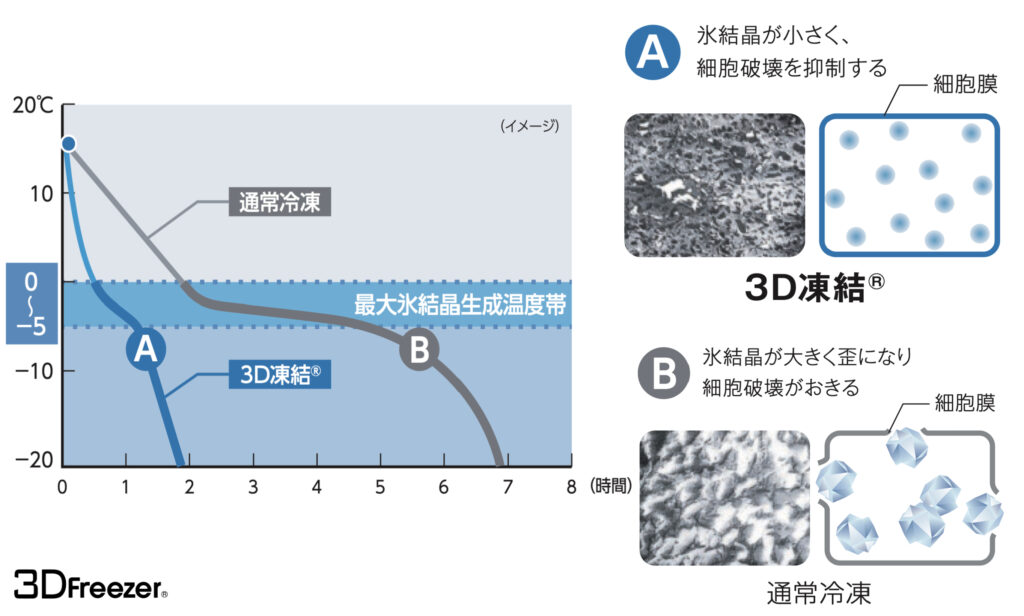

食品の品質を維持できる冷凍性能か

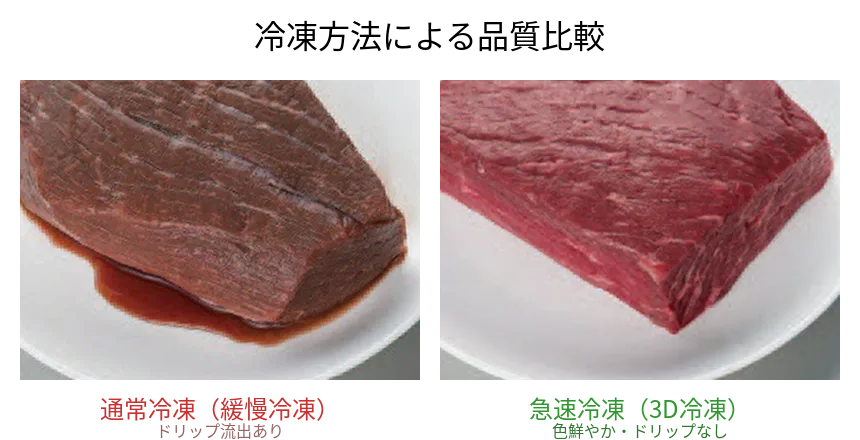

急速冷凍の最大の目的は、食品の鮮度と品質を維持することにあります。トンネル型フリーザーの性能を評価する上で、食品の水分が氷になる「最大氷結晶生成帯」(一般的に約-1℃から-5℃の温度帯)をいかに速く通過できるかが極めて重要です。この温度帯を通過する時間が長くなると、食品組織内の水分が大きな氷結晶となり、細胞壁を破壊してしまいます。その結果、解凍時に旨味成分を含んだドリップ(肉汁や水分)が大量に流出してしまい、食品本来の味や食感、色合いが損なわれてしまいます。

高品質なトンネル型フリーザーは、この最大氷結晶生成帯を短時間で通過させることで、微細な氷結晶を形成し、食品の細胞破壊を最小限に抑えます。これにより、解凍後もドリップの流出が少なく、まるで生鮮品のような品質を保つことができます。また、庫内の冷気循環が均一で、製品全体にムラなく冷気が当たることで冷凍ムラを防ぐことも重要です。

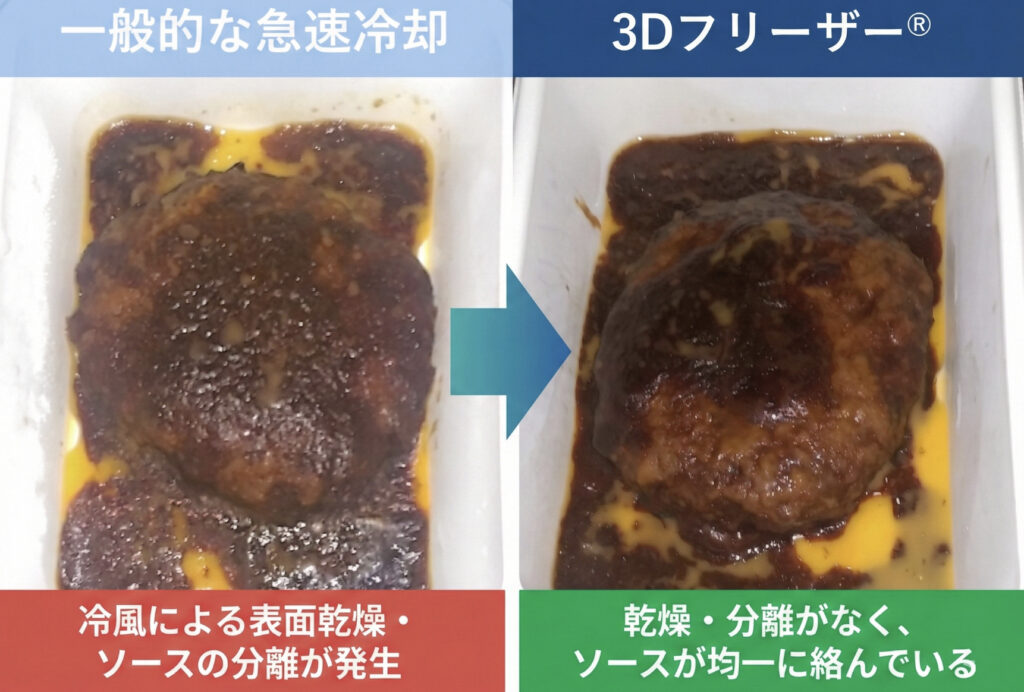

さらに見逃せないのが、製品の乾燥(目減り)を防ぐための冷気の質です。従来のエアブラスト式フリーザーは、冷気がフィンコイルを循環する過程で水分を失い、乾燥した冷風が食品表面の水分を奪います。これに対し、KOGASUN社の3Dフリーザー®に搭載されたACVCS®技術は、フィンコイルに風を戻さない独自構造で庫内を高湿度に保ちながら上下左右から立体的に冷気を循環させるため、食品の水分を奪うことなく急速凍結を実現します。

高付加価値な製品を扱う場合は、この冷凍性能が直接、製品価値と顧客満足度に直結しますので、慎重に確認するようにしましょう。

冷気の質は適切か——目減り・冷凍焼けによる「隠れコスト」

フリーザーの性能を比較する際、凍結温度や処理能力に注目しがちですが、「冷気の質」がTCOに与える影響は極めて大きく、この視点が選定の明暗を分けます。

前述のTCOセクションで解説した通り、従来のエアブラスト式トンネル型フリーザーでは、冷気がフィンコイルを通過する過程で水分が奪われ、庫内の冷気は乾燥しています。この乾いた冷気が食品に当たり続けることで、食品表面から水分が蒸発し、目減り(重量ロス)や冷凍焼けが発生します。

目減りのコストインパクトは見積書には現れませんが、年間で数百万円に達するケースがあります。つまり、装置本体の価格差よりも、目減りによる年間損失のほうが大きい場合すらあるのです。これこそが「価格だけで選ぶのは危険」の最たる理由です。

ACVCS®技術のように庫内を高湿度に保つ技術を搭載したフリーザーを選ぶことで、目減りを大幅に低減でき、TCOの観点から大きな優位性を得られます。

洗浄性は高く、衛生管理は容易か

食品を扱う設備において、日々の衛生管理のしやすさは、生産効率と食品安全性の両面から極めて重要な選定ポイントです。HACCPなどの衛生基準を満たし、安全な食品を安定して供給するためには、トンネル型フリーザー内部を常に清潔に保つ必要があります。フリーザーの洗浄性が低いと、洗浄作業に多くの時間と労力がかかり、結果として人件費の増加や生産時間の減少に繋がってしまいます。

確認すべき具体的な点としては、まず庫内へのアクセス性です。大型のドアやフルオープン方式が採用されているかを確認しましょう。これにより、作業員がフリーザー内部の隅々まで目視で確認し、手作業で清掃することが容易になります。

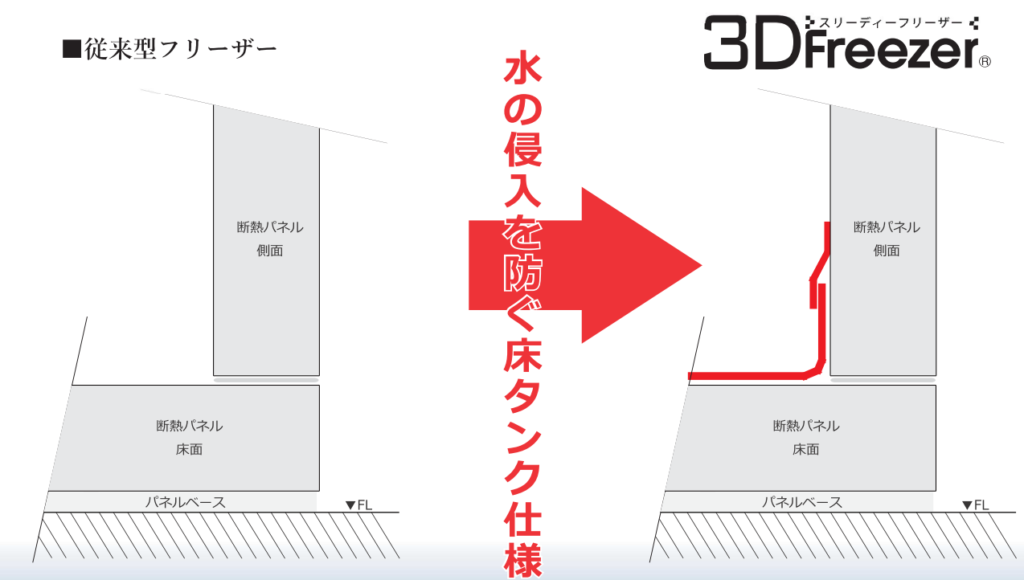

次に、庫内の床面や内部構造に水が溜まりにくいように、適切な水勾配やR加工(角をなくす加工)が施されているかどうかもチェックポイントです。水が溜まりやすい構造では、細菌の繁殖やカビの発生リスクが高まります。洗浄作業にかかる時間と労力は、長期的な生産効率を大きく左右するため、メーカーの担当者には具体的な洗浄手順や所要時間について詳しくヒアリングすることをおすすめします。

省エネ性能は優れているか

トンネル型フリーザーの長期的な運用コスト、すなわち総所有コスト(TCO)において、ランニングコストの中でも特に大きな割合を占めるのが電気代です。昨今の電気料金高騰を背景に、省エネ性能はかつてないほど重要な選定ポイントとなっています。初期導入費用を抑えられても、運転開始後に高額な電気代がかさんでしまっては、結果的に高い買い物になってしまいます。

省エネ性能を判断する具体的な指標としては、まずファンやコンプレッサーにインバーター制御が採用されているかを確認しましょう。インバーター制御により、製品の投入量や負荷に応じて運転を最適化できるため、無駄な電力消費を抑えることが可能です。次に、フリーザーの出入口にエアカーテンなどの冷気漏れを防ぐ構造がしっかりと備わっているか、また、高性能な断熱パネルが採用されているかも重要です。冷気漏れや断熱性能の不足は、庫内温度の維持に余計なエネルギーを必要とします。

メーカーに見積もりを依頼する際には、装置の消費電力(kW)だけでなく、実際に自社が想定する稼働条件下での年間の電気代シミュレーションを依頼することも有効な手段です。複数のメーカーからシミュレーション結果を取り寄せ、比較検討することで、長期的な視点でのコスト削減効果を具体的に把握し、より省エネ性能に優れた装置を選ぶことができるでしょう。

既存の生産ラインとの連携はスムーズか

トンネル型フリーザーは単独で稼働する機械ではなく、多くの場合、生産ラインの一部として組み込まれます。そのため、導入後にスムーズな生産フローを実現するためには、既存の生産ライン全体との連携性を考慮することが極めて重要です。新しいフリーザーがライン全体のリズムを乱してしまっては、生産効率が低下し、導入効果が半減してしまいます。

具体的には、フリーザーの前後工程(例えば、成形機や包装機など)とのコンベアの高さや幅、搬送速度が正確に合わせられるかを確認する必要があります。これらの連携が不十分だと、製品の滞留や落下、あるいはスムーズな流れが阻害され、生産性が低下するだけでなく、製品品質にも悪影響を及ぼす可能性があります。また、ライン全体の制御システムと新しいフリーザーが連携できるかどうかも重要なポイントです。一元的な制御が可能であれば、オペレーションが簡素化され、ヒューマンエラーのリスクを減らすことができます。

さらに、単に設置スペースに収まるかというだけでなく、作業者の動線や、定期的な点検や部品交換といったメンテナンス時に必要な作業スペースが十分に確保できるかといった、レイアウト上の観点も非常に重要です。これらの点を導入前にしっかりと確認し、既存ラインとの最適な連携を考慮することで、将来的なトラブルを未然に防ぎ、生産効率を最大限に高めることができるでしょう。

【タイプ別】連続式急速フリーザーの種類と特徴

トンネル型フリーザーと一言で言っても、その種類は多岐にわたり、凍結したい食品の特性やお客様の生産方法によって最適なタイプは大きく異なります。このセクションでは、代表的な連続式急速フリーザーをいくつか取り上げ、それぞれの構造や特徴、得意な用途、そして選定時の注意点について比較しながら詳しく解説していきます。

それぞれのフリーザーが持つ独自の強みと弱みを理解することで、お客様の製品や生産ラインにどのタイプが最も適しているのかを判断するための、客観的な情報を提供します。単に凍結ができれば良いというものではなく、凍結後の品質、生産効率、ランニングコストなど、多角的な視点から最適な一台を見つけるための参考にしてください。

ストレートトンネル型フリーザー(汎用エアブラスト型)

ストレートトンネル型フリーザーは、連続式急速凍結装置の中でも最も基本的で広く普及しているタイプです。その名の通り、直線状のコンベアで製品を搬送しながら、強力に冷却された空気を製品に吹き付ける「エアブラスト方式」で凍結を行います。

この方式の最大のメリットは、構造が比較的シンプルであるため、導入コストを抑えやすい点にあります。また、内部構造が複雑でないため、日常の清掃やメンテナンスも比較的容易に行うことができます。トレーに乗せた惣菜や包装済みの製品、箱詰め前のカット野菜など、幅広い食品の凍結に対応できる汎用性の高さも魅力です。

一方で、長い凍結時間を確保するためには、装置本体も相応の長さが必要となります。そのため、設置スペースに限りがある工場や、短時間で急速凍結が必要な製品には不向きな場合があります。また、冷気がフィンコイルを循環する構造上、庫内の冷気は乾燥しやすいため、水分量の多い食品やデリケートな食材では目減りや冷凍焼けが発生する可能性がある点も留意が必要です。コストパフォーマンスと汎用性を重視する場合には、非常に有力な選択肢となるでしょう。

スパイラルフリーザー(省スペース大量処理型)

限られた設置スペースで大量の製品を効率よく凍結したい場合にその真価を発揮するのが、スパイラルフリーザーです。コンベアが螺旋(スパイラル)状に上昇または下降しながら製品を搬送する構造で、コンパクトな床面積ながらも非常に長い機長(搬送距離)を確保できることが特徴です。

これにより、厚みのある肉製品や調理済み食品など、比較的長時間の凍結が必要な製品の大量生産に特に適しています。例えば、ハンバーグ、ミートボール、パン生地のような、ある程度の凍結時間を要する食品の生産ラインでは、スパイラルフリーザーが選ばれることが多く見られます。

導入コストはトンネル型フリーザーに比べて高くなる傾向がありますが、省スペース性と大量処理能力を両立できる点で、設置面積に制約のある工場にとって有力な選択肢です。

インピンジメントフリーザー(高風速ジェット型)

特に高速での凍結が求められる生産ラインで採用されるのが、インピンジメントフリーザーです。このフリーザーは、ノズルから高速の冷風ジェットを製品の表面に直接吹き付けることで、凍結を促進します。

その原理は、製品表面に形成される「温度境界層」と呼ばれる熱の壁を、強力なジェット流で破壊することにあります。これにより、製品から極めて速く熱を奪い、短時間での凍結を可能にします。ハンバーグパティ、チキンナゲット、魚の切り身といった比較的薄い製品の表面を瞬時に固め、短時間での完全凍結に非常に優れています。

インピンジメントフリーザーは、非常に高い凍結能力を持つ一方で、強力なファンを駆動させるため、一般的なエアブラスト方式と比較して消費電力が大きくなる傾向があります。また、高速の冷風を直接吹き付ける方式のため、食品表面の乾燥(目減り・冷凍焼け)が汎用型よりも進行しやすい面があります。導入にあたっては、その高い凍結速度による生産性向上効果とランニングコスト、および目減りのバランスを慎重に検討する必要があります。

IQF対応フリーザー(バラ凍結型)

IQF(Individual Quick Freezing)対応フリーザーは、製品同士がくっつかないように、個々がバラバラの状態で凍結することを可能にするタイプです。代表的な方式としては、コンベアの下から強力な冷風を吹き上げ、製品を軽く浮遊させながら凍結させる「流動層式」があります。

この技術の最大のメリットは、カット野菜、ベリー類、エビ、貝類などの食材を、必要な分だけ取り出して使える利便性の高い冷凍食品として提供できる点にあります。製品が固まって凍結しないため、小分けにして使用する消費者にとっては非常に魅力的です。また、凍結時間を短縮できるため、製品の品質維持にも貢献します。

ただし、製品の形状や重さ、粘度によってはうまく浮遊させることが難しく、適用できない場合があります。また、製品が直接冷風に触れる時間が長いため、乾燥しやすい製品の場合には、冷凍焼けや目減りが発生するリスクがあります。この課題に対しては、次に紹介する高湿度冷気で凍結する方式が有効な解決策の一つとなります。

3Dフリーザー®(目減り・冷凍焼けを防ぐ高湿度凍結)

食品の品質劣化、特に乾燥による目減りや冷凍焼けを根本から解決することを目的として開発されたのが、KOGASUN社の3Dフリーザー®です。

従来のエアブラスト式フリーザーでは、冷気がフィンコイル(冷却器)を通過して循環する過程で水分を失い、庫内の空気が乾燥します。この「乾いた冷気」が食品の乾燥・冷凍焼け・目減りの根本原因でした。3Dフリーザー®に搭載された独自特許技術ACVCS®(非貫流熱交換方式)は、フィンコイルに風を戻さない独自構造により庫内を高湿度に保ちながら、上下左右から立体的に冷気を循環させます。この「高湿度の3D冷気」が食品を包み込むように冷却するため、食品の水分を奪うことなく急速凍結を実現します。

この技術の最大のメリットは、食品表面の乾燥を大幅に抑え、目減り(重量ロス)と冷凍焼けを最小限にできる点です。ドリップを嫌う刺身用の魚や高級肉、食感を重視する惣菜、デリケートな菓子類など、特に品質保持が求められる製品に最適です。解凍後の見た目、風味、食感をほぼ損なうことなく、生の状態に近い品質を保つことができます。

TCOの観点では、目減り率の低減による年間の原材料コスト削減効果は大きく、数年以内に差額を回収できるケースも少なくありません。ACVCS®技術は世界各国で特許を取得し、グッドデザイン賞やものづくり日本大賞を受賞。その凍結精度は食品分野にとどまらず、山口大学との共同研究を通じて医療分野における細胞・組織の凍結保存にも採用されています。

失敗しないメーカー選びの3つのチェックポイント

トンネル型フリーザーの導入を検討する際、最適な仕様の装置を選ぶことはもちろん重要ですが、それと同じくらい、あるいはそれ以上に「信頼できるメーカーをパートナーとして選ぶこと」が成功の鍵を握ります。生産部門の責任者が本当に求めているのは、単に高性能な機械を導入することではなく、長期にわたる「稼働の安心」ではないでしょうか。万が一のトラブル時にも迅速に対応してくれ、安定した生産体制を維持できるかどうかが、企業の競争力を左右します。

このセクションでは、その「安心」を提供してくれるメーカーかどうかを見極めるための、具体的で実践的なチェックポイントを3つご紹介します。装置のスペック比較だけでなく、導入後の運用まで見据えたパートナー選びへと視点を転換し、後悔しない選択をするための一助となれば幸いです。

導入実績と自社の製品に近い事例の有無

メーカー選びの最初の重要なチェックポイントは、そのメーカーが持つ「導入実績」です。特に、自社が扱っている食品カテゴリー、例えば水産加工品、食肉、製菓、惣菜、カット野菜などでの実績が豊富であるかどうかを確認することが重要です。メーカーのウェブサイトや製品カタログ、あるいは展示会などで公開されている導入事例を丹念に確認し、自社の製品特性や生産規模に近いケースがあるかを探してみましょう。

豊富な導入実績は、そのメーカーが当該分野における深いノウハウを蓄積している証拠です。特定の食品の凍結に関する課題や、それに伴う最適な運転条件、装置のカスタマイズ方法などを熟知している可能性が高いと言えます。製品の特性を深く理解した上で、的確な提案を受けられるだけでなく、導入後のトラブルシューティング能力の高さにもつながることが期待できます。

導入前の凍結テストで性能を確認できるか

メーカー選びの2つ目の重要なチェックポイントは、導入前に「実機での凍結テスト」が可能かどうかです。カタログに記載されているスペックや、メーカーが提示するシミュレーションデータだけでは、実際の凍結品質を正確に判断することは難しい場合があります。製品の色、食感、風味、そして解凍後のドリップ量など、食品の品質を左右する要素は多岐にわたり、これらは実機でのテストによって初めて確認できるものです。

自社の製品をメーカーのテストキッチンやラボに持ち込み、担当者立ち会いのもとで実際に凍結テストを行うことには大きな価値があります。特にTCOの観点で重要なのは、テスト時に凍結前後の重量を計測し、目減り率を数字で比較することです。同じ食材を複数メーカーのフリーザーで凍結し、目減り率を比較すれば、冷気の質の違いが明確に数字で表れます。

テスト結果を詳細に評価することで、自社の製品に最適な運転条件や、必要となる装置の仕様について、メーカーと具体的な協議を進めることができます。KOGASUN社では、貴社の製品を使ったテスト凍結に加え、出張デモにも対応しているため、自社工場の条件に近い環境でのテストも可能です。これにより、「こんなはずではなかった」という導入後の失敗のリスクを大幅に低減できます。

トラブル時のサポート体制と部品供給

メーカー選びの3つ目のチェックポイントは、万が一のトラブル発生時に生産ラインへの影響を最小限に食い止めるための「サポート体制」です。これは生産責任者が最も懸念する点であり、事前に徹底的な確認が必要です。具体的に確認すべき項目としては、全国をカバーするサービス拠点の有無と、緊急時の駆けつけ対応時間、そして24時間365日対応のコールセンターが設置されているかなどが挙げられます。

また、定期メンテナンスのメニューと内容、消耗品や交換部品の国内在庫の有無、そしてそれらの供給スピードも重要な確認事項です。特に海外メーカーの製品を検討する場合は、国内の代理店が持つ技術力や、その代理店のサポート体制が信頼できるかを慎重に見極める必要があります。迅速かつ的確なサポートは、生産ラインのダウンタイムを最小限に抑え、安定稼働を維持するために不可欠な要素と言えるでしょう。

まとめ:最適なトンネル型フリーザーは「価格」と「将来の価値」のバランスで見極める

最適なトンネル型フリーザーを選定する際には、目先の装置価格だけで判断するのではなく、ランニングコストやメンテナンス費用、そして目減りによる原材料ロスコストまで含めた「総所有コスト(TCO)」で、長期的な視点から評価することが極めて重要です。

そして、単なるコスト比較にとどまらず、その設備投資が「将来にわたってどのような価値を生み出すか」を見極める視点を持つことが成功の鍵となります。ここで言う価値とは、単に安価な製品を導入することではなく、食品の品質を向上させることでブランド価値を高めたり、目減りを低減することで原材料コストを削減したり、生産効率を改善することで収益機会を拡大したりすることです。

特に「冷気の質」は、見積書に現れない隠れコストである目減りを左右する最重要ポイントです。ACVCS®技術を搭載した3Dフリーザー®は、フィンコイルに風を戻さない独自構造で庫内を高湿度に保ち、食品の目減り・冷凍焼けを根本から解決します。装置本体の価格差を超える年間コスト削減効果が見込めるため、TCOの観点から極めて高い投資対効果を実現します。KOGASUN社では、貴社の食品を使ったテスト凍結や出張デモのご相談も承っておりますので、お気軽にお問い合わせください。