最適なサイズ・容量のトンネル型フリーザーを選定しても、それを設置するスペースがなければ意味がありません。また、無理なレイアウトで設置してしまうと、生産効率の低下や、メンテナンス性の悪化、将来の拡張性の欠如といった問題を引き起こします。

「フリーザーを置くには、どのくらいのスペースが必要?」 「床はどのくらいの重さに耐えられればいい?」 「生産ライン全体の効率を上げるには、どこに置くのがベスト?」

トンネル型フリーザーの導入は、単に機械を一つ置くことではありません。工場全体の生産フローを最適化する絶好の機会です。

この記事では、トンネル型フリーザーを設置する際に、事前に必ず確認すべき「物理的な設置条件」と、生産性を最大化するための「工場レイアウトのポイント」について、詳しく解説します。

まず、自社に必要なフリーザーのサイズを把握したい方は、こちらの記事からご覧ください。

▶ トンネル型フリーザーのサイズ・容量の選び方|生産量に合わせた計算方法

Contents

1. 物理的な設置条件|4つの必須チェック項目

契約前に、以下の4つの条件をクリアしているか必ず確認しましょう。

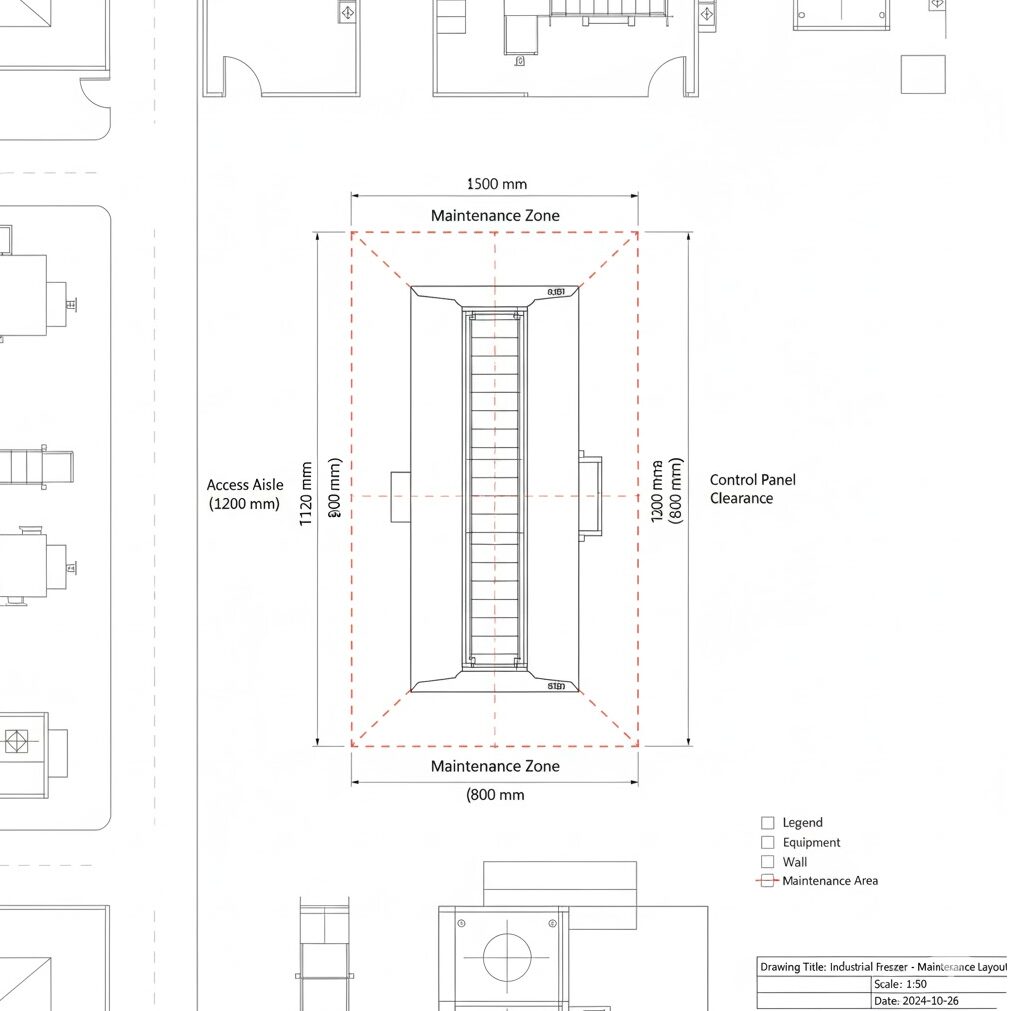

① 床面積とメンテナンススペース

フリーザー本体の寸法に加えて、周囲にメンテナンス作業用のスペースを確保する必要があります。

•本体寸法: 幅 × 長さ

•推奨メンテナンススペース:

•操作側(制御盤側): 1.0m ~ 1.5m

•非操作側・壁側: 0.8m ~ 1.0m

•製品の搬入・搬出側: コンベアや作業者の動線を考慮し、1.5m以上

このスペースがないと、日常の清掃や定期メンテナンス、万が一の修理の際に、作業が困難になり、余計な時間とコストがかかってしまいます。

② 床の耐荷重

トンネル型フリーザーは、本体重量に加えて、冷凍機や製品の重量も加わるため、かなりの重量物となります。設置場所の床が、その総重量に耐えられるかを確認する必要があります。

総重量の目安 = 本体重量 + 製品重量 + (冷凍機重量)

一般的な食品工場の床の耐荷重は 1.0~1.5トン/m² 程度ですが、フリーザーの仕様によっては 2.0トン/m² 以上が必要になる場合もあります。必ず建築図面で確認し、不明な場合は建築士などの専門家に相談してください。

③ 天井の高さ

フリーザー本体の高さに加えて、上部の排気や配管、照明、そしてメンテナンス時の作業スペースを考慮する必要があります。

•一般的なトンネル型フリーザーの高さ: 2.0m ~ 2.5m

•推奨される天井高: 3.0m以上

天井が低いと、熱気がこもりやすくなり、冷却効率の低下にも繋がります。

④ 搬入経路の確保

意外と見落としがちなのが、工場入口から設置場所までの搬入経路です。フリーザーは通常、いくつかのブロックに分割されて搬入されますが、それでもかなりの大きさになります。

確認すべきポイント

•工場のシャッターや入口の幅と高さ

•経路上の柱や梁、他の機械との間隔

•曲がり角を通過できるか

事前にメーカーと搬入計画を綿密に打ち合わせ、最大の部品が問題なく通過できるかを確認することが不可欠です。

2. 生産性を最大化する工場レイアウトの3つのポイント

物理的に設置できることが確認できたら、次は「どこに置くか」を考えます。

① 生産フローの最適化(一筆書きの動線)

理想的な生産ラインは、「原料投入 → 前処理 → 凍結 → 後処理 → 包装 → 出荷」という工程が、後戻りなくスムーズに流れる「一筆書き」の動線になっていることです。

•良い例: フリーザーが前処理工程と後処理工程の間に直線的に配置されている。

•悪い例: フリーザーの入口と出口が離れており、製品の動線が他の作業者の動線と交差している。

フリーザーの設置場所は、生産ライン全体の中心に据えて検討することが重要です。

② ユーティリティ供給の効率化

フリーザーの稼働には、電気、給排水などのユーティリティが必要です。これらの供給源に近い場所に設置することで、配管や配線の距離が短くなり、初期コストの削減とエネルギーロスの低減に繋がります。

•冷凍機(室外機)との位置関係: フリーザー本体と冷凍機は、冷媒配管で接続されます。この配管は、短ければ短いほど冷却効率が良くなります。できるだけ近い位置に設置するのが理想です。

•排水: デフロスト(霜取り)時に大量の水が出ます。排水溝やピットに近い場所に設置し、スムーズに排水できる勾配を確保します。

電源に関する詳細はこちらの記事をご覧ください。

③ 将来の拡張性の確保

「5年後には、生産量を倍にしたい」といった将来計画がある場合は、それを見越したレイアウトを検討します。

•フリーザーの増設スペース: 将来、もう一台フリーザーを増設する可能性はあるか?そのためのスペースをあらかじめ確保しておく。

•ラインの延長: 生産量が増えた際に、前後のコンベアを延長できるスペースはあるか?

将来の拡張性を考慮しておくことで、大規模なレイアウト変更を伴うことなく、スムーズに生産能力を増強できます。

まとめ:レイアウトはメーカーとの共同作業

トンネル型フリーザーの設置とレイアウト計画は、自社だけで完結するものではありません。豊富な経験と専門知識を持つメーカーの担当者と、二人三脚で進めることが成功の鍵です。

【計画の進め方】

1.工場の図面を準備する: 正確な寸法が記載された建築図面や工場レイアウト図を用意する。

2.生産計画を共有する: 現在の生産量、将来の増産計画、対象品目などをメーカーに伝える。

3.メーカーによる現地調査: メーカーの担当者が実際に工場を訪れ、設置場所や搬入経路、ユーティリティの位置などを確認する。

4.レイアウト案の作成と検討: メーカーが作成した複数のレイアウト案を基に、メリット・デメリットを比較検討し、最適なプランを練り上げる。

KOGASUNでは、お客様の工場に最適なフリーザーをご提案するだけでなく、工場全体の生産性向上に貢献するレイアウト設計の段階から、積極的にサポートさせていただきます。数多くの食品工場の立ち上げや改善に携わってきた経験を基に、お客様の課題を解決するベストなプランをご提案いたします。

「このスペースに収まる?」「うちの工場に最適なレイアウトは?」 そんなお悩みをお持ちでしたら、ぜひお気軽に図面をお持ちください。一緒に最高の食品工場を創りましょう。

関連記事

全17記事へのクイックリンク集

あなたの疑問に直接答える記事へ、ここからすぐにアクセスできます

- No.1 トンネル型とスパイラルフリーザーの違いは?

- No.2 IQF(個別急速冷凍)とは?

- No.3 選び方|失敗しないための5つの重要ポイント

- No.4 価格相場は?費用対効果と補助金活用法

- No.5 省エネ術|電気代とランニングコストを削減

- No.6 導入に使える補助金・税制優遇ガイド

- No.7 サイズ・容量の選び方|生産量に合わせた計算方法

- No.8 【食品別】最適設定|惣菜・水産・畜肉・製菓

- No.9 設置スペースと工場レイアウトの注意点

- No.10 電気容量と電源工事の注意点

- No.11 レンタル・リース活用ガイド

- No.12 中古の選び方と注意点

- No.13 導入後の従業員トレーニング

- No.14 メンテナンス完全ガイド|点検・保守・トラブル対応

- No.15 洗浄・衛生管理マニュアル|HACCP対応

- No.16 故障?トラブルシューティングガイド

- No.17 騒音対策|原因とすぐにできる7つの方法