冷凍食品をはじめとする現代の食品製造現場において、トンネル型フリーザーは生産性と製品品質を大きく左右する心臓部とも言える設備です。しかし、多岐にわたる機種の中から自社に最適な一台を選定し、その性能をフルに発揮させるには、専門的な知見が不可欠です。

本記事では、トンネル型フリーザーの基礎から、生産ラインへの導入メリット、そしてコスト削減の具体策までを徹底解説します。製造部長様や設備担当者様が抱える「品質の安定化」「生産コストの削減」「生産能力の向上」といった課題に対し、プロの視点から解決策を提示します。

Contents

トンネルフリーザーとは?食品の品質を保つ連続式急速凍結装置

トンネルフリーザーとは、食品製造ラインに組み込まれ、コンベアで食品を搬送しながらトンネル状の冷却空間内で強力な冷風を吹き付け、連続的に急速凍結を行う装置です。

このシステムは、従来のバッチ式冷凍機とは異なり、製品の投入から取り出しまでを自動化できるため、大量の食品を効率的かつ安定的に処理できる点が最大の特長です。

特に、冷凍食品や惣菜などの大量生産を行う食品工場において、生産能力の向上と品質の安定化に不可欠な設備として広く導入されています。

主な特徴:

- 連続稼働による生産性:1時間あたり数百kg〜数トンの処理が可能。生産時間を大幅に短縮します。

- 製品への低ダメージ:搬送中の物理的な移動が少なく、形崩れを防ぎます。

- 衛生管理の徹底:多くの機種がCIP(定置洗浄)に対応しており、内部洗浄の自動化が可能です。

トンネル型フリーザーの基本構造と急速凍結の仕組み

トンネル型フリーザーは主に以下の3要素で構成されています。

搬送コンベア:食品を連続的に送り出すライン。

冷却ユニット(クーラー・ファン):マイナス35℃以下の強力な冷風を生成・循環。

断熱パネル:外部の熱を遮断し、高効率な冷却環境を維持。

ファンによって作り出された高速の冷風が、食品表面の「温度境界層(空気の断熱層)」を破壊し、瞬時に熱を奪います。これにより、短時間で中心部まで凍結させることが可能となります。

なぜ急速冷凍が必要?食品の品質を損なわない原理

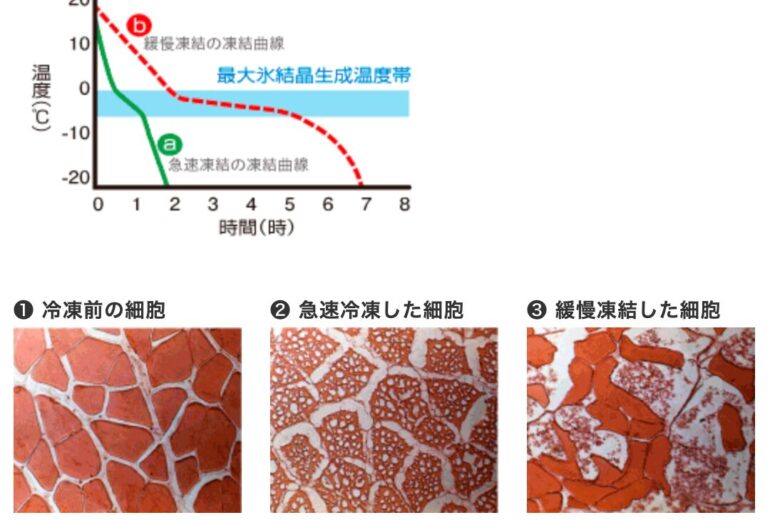

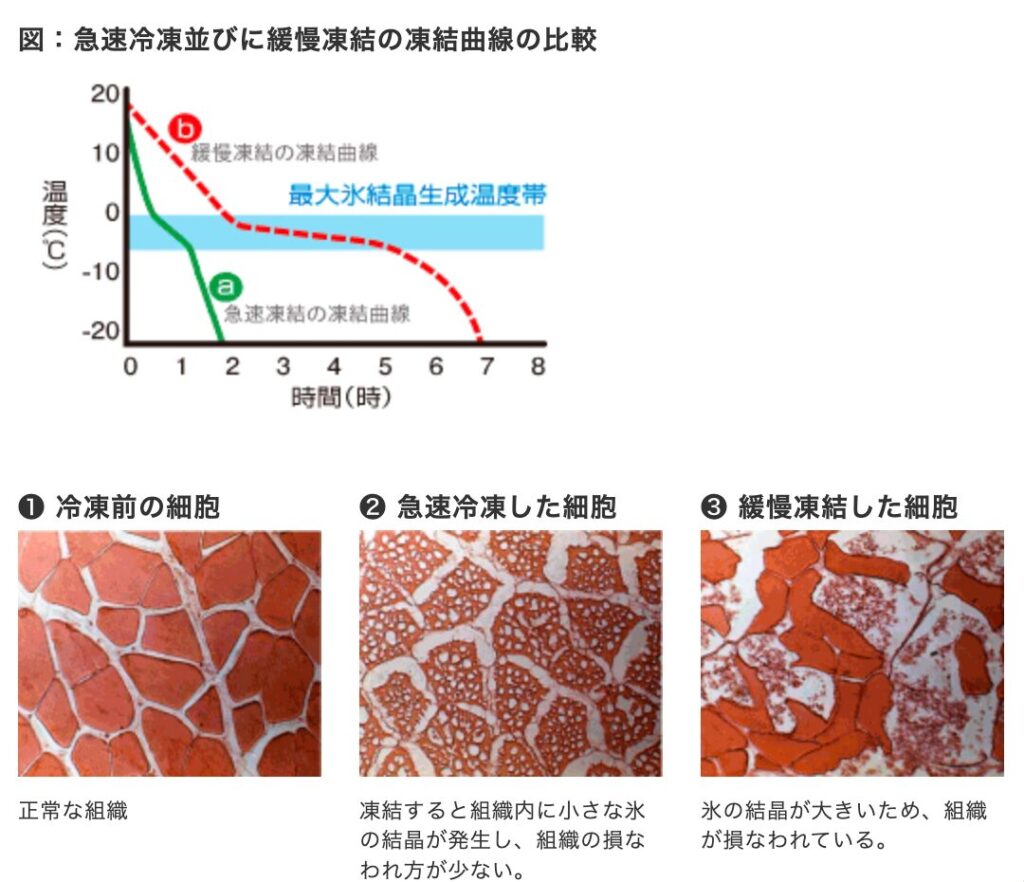

食品品質を維持する鍵は、「最大氷結晶生成温度帯(-1℃〜-5℃)」の通過スピードにあります。

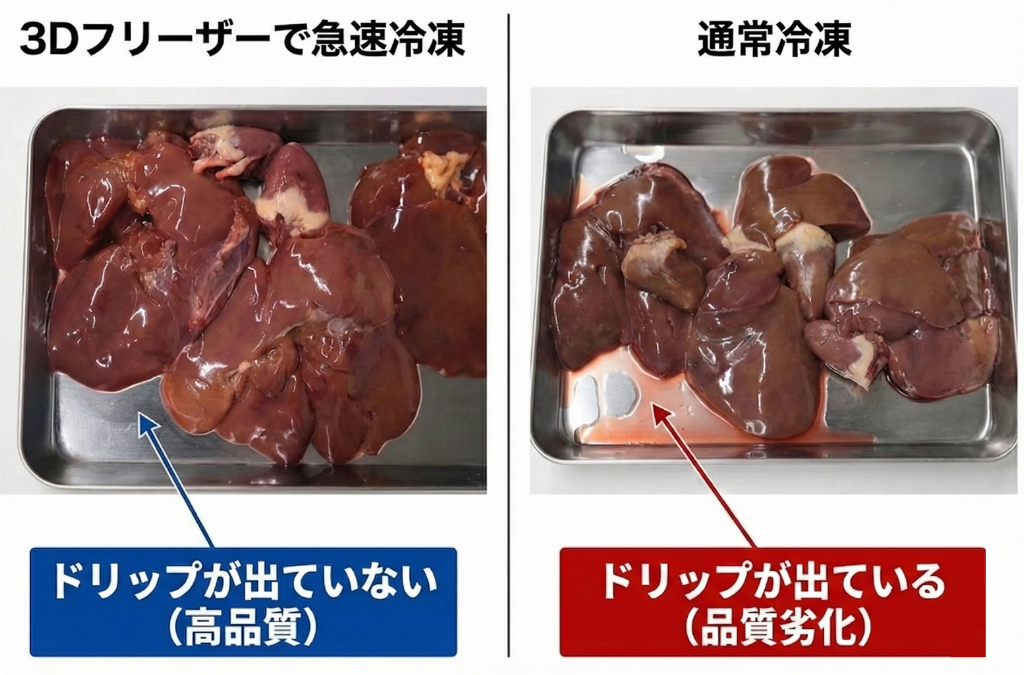

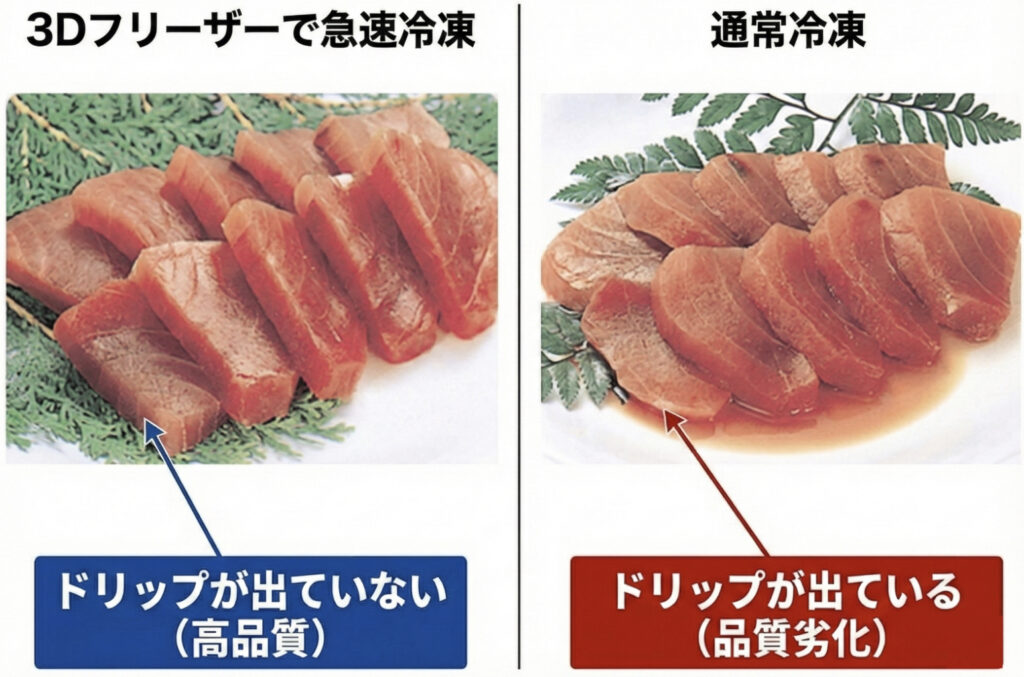

緩慢冷凍の場合:この温度帯をゆっくり通過すると、細胞内の水分が「大きな氷の結晶」となり、細胞膜を破壊します。これが解凍時のドリップ(旨味成分の流出)や食感劣化の原因です。

急速冷凍の場合:一気に温度を下げることで、氷の結晶を「微細」なまま凍結させます。細胞破壊を最小限に抑えるため、解凍後も限りなく生に近い状態を再現できます。

トンネルフリーザーのような急速冷凍装置は、この最大氷結晶生成温度帯を極めて短時間で通過させることができます。強力な冷風で一気に温度を下げることで、食品細胞内の水分は微細な氷の結晶として形成されます。

この微細な氷結晶は細胞組織へのダメージを最小限に抑えるため、食品の構造が保たれ、解凍後も冷凍前の状態に近い品質を維持することが可能になります。

例えば、肉や魚のジューシーさ、野菜のシャキシャキ感、パンのふんわり感などが損なわれにくくなるのです。

緩慢冷凍された食品が、解凍時に水分とともに栄養素や旨味が流れ出てしまい、パサついたり味が薄くなったりするのに対し、急速冷凍された食品はドリップの流出が格段に少なく、色合い、香り、食感、栄養価など、あらゆる面で高品質を保つことができます。

この「品質を損なわない」という点が、食品製造業において急速冷凍が必須技術とされる最大の理由です。

他の業務用冷凍機との違い(スパイラルフリーザー・バッチ式フリーザー)

トンネルフリーザーの特長をより深く理解するためには、他の代表的な業務用急速冷凍機との違いを比較することが有効です。

まず、「スパイラルフリーザー」は、コンベアがらせん状に配置されているため、設置面積がコンパクトで済み、比較的長い冷却時間を確保できるという特長があります。

しかし、搬送経路が立体的なため、トンネルフリーザーのような直線的な搬送に比べて、製品の投入・排出部のレイアウトや洗浄性が複雑になる傾向があります。トンネルフリーザーは直線的なライン構築に適しており、生産ラインの自動化や視認性の面で優位性を持つことが多いです。

次に、従来の「バッチ式フリーザー」(ブラストチラーやフリーザー庫など)との違いは、生産形態の根本的な違いにあります。バッチ式は、決められた量の食品をまとめて庫内に入れ、一定時間かけて凍結させる方式で、製品の入れ替えごとに扉の開閉や待機時間が発生します。そのため、少量多品種生産や、生産量が少ない工場に適しています。

これに対し、トンネルフリーザーは、生産ラインに組み込んで食品を連続的に投入・排出できるため、途切れることなく大量の食品を処理することが可能です。この連続生産性こそが、トンネルフリーザーが生産ラインの自動化・効率化において優位に立つ最大の理由であり、特に大量少品種の生産を行う食品工場にとって、生産能力を飛躍的に向上させる設備と言えます。

このように、スパイラルフリーザーは省スペース性と長時間の冷却、バッチ式フリーザーは少量生産の柔軟性を持つ一方で、トンネルフリーザーは、大量生産における連続性、効率性を両立できる点が大きな違いです。自社の生産品目、生産量、設置スペース、そして品質要件を総合的に考慮し、最適な冷凍機を選ぶことが、設備投資を成功させる鍵となります。

トンネルフリーザーを導入するメリットとデメリット

トンネルフリーザーの導入は、食品製造現場に多くの効率化をもたらしますが、その効果を最大限に引き出すためには、メリットとデメリットの両方を客観的に評価することが重要です。

生産性の向上や品質の安定化といった大きなメリットがある一方で、初期投資の大きさや設置スペースの確保といった課題も存在します。

メリット1:生産性の向上と品質の安定化

トンネルフリーザー導入の最大のメリットは、生産性の劇的な向上と品質の安定化にあります。バッチ式の冷凍機では、製品の入れ替えや冷却・待機時間が発生しますが、トンネルフリーザーはコンベアで食品を連続的に搬送しながら凍結するため、生産ライン全体の生産時間を大幅に短縮できます。これにより、単位時間あたりの処理量が増え、生産能力が飛躍的に向上します。

また、品質面においても、トンネルフリーザーは冷風を食品全体に吹き付けるため、凍結ムラや製品同士の固着を防ぎ、安定して高品質な製品を大量に生産することが可能です。急速凍結によって食品の細胞破壊が最小限に抑えられ、ドリップの流出や風味の劣化を防ぎます。

メリット2:多様な食品への対応力

トンネルフリーザーは、その汎用性の高さも大きなメリットの一つです。コンベアの搬送速度、庫内の温度、送風量といった運転条件を細かく調整できるため、ハンバーグやミートボールのような加工肉製品、唐揚げなどの惣菜、さらには焼き菓子、水産物まで、形状、大きさ、厚み、水分量が異なる多種多様な食品の凍結に対応できます。

また、食品の特性や洗浄性に合わせて、網状のメッシュベルトや、衛生的で洗浄性に優れたプラスチックベルトなどを選択できる点も特長です。これにより、多品目を製造する食品工場においても、一つのフリーザーで幅広い製品に対応できるため、設備投資の効率化と生産ラインの柔軟性向上に貢献します。

メリット3:省人化と衛生管理の効率化

運用面では、省人化と衛生管理の効率化が大きなメリットとなります。トンネルフリーザーは、製品の投入から凍結、搬出までの一連の工程を自動で行うため、冷凍工程に関わる作業人員を大幅に削減できます。これにより、人件費の削減だけでなく、人材を他の重要な業務に再配置することが可能となり、生産性全体の向上に繋がります。

さらに、近年多くのモデルに搭載されているCIP(定置洗浄)システムは、衛生管理の効率化に不可欠です。CIPシステムを活用することで、従来は人手で行っていた装置内部の分解・洗浄作業を自動化でき、清掃作業の省力化と衛生レベルの維持に貢献します。これは人件費の削減に加えて、清掃作業による生産ラインの停止時間を最小限に抑え、衛生レベルを安定的に維持することにも貢献します。

デメリット:導入前に把握すべき注意点(設置スペース・コスト)

トンネルフリーザーの導入を現実的に検討する上で、メリットだけでなくデメリットや注意点もしっかりと把握しておく必要があります。第一に、トンネルフリーザーは構造上、装置が直線的に長くなるため、ある程度の「設置スペース」が必要になります。工場のレイアウトによっては、既存の生産ラインに組み込むことが難しい場合や、大規模な改修が必要になるケースも考えられます。事前にメーカーと詳細なレイアウト検討を行うことが不可欠です。

第二に、初期投資である「イニシャルコスト」は、スパイラルフリーザーやバッチ式冷凍機と比較して高額になる傾向があります。また、導入後の「ランニングコスト」として、電力消費、水道代、定期的なメンテナンス費用、消耗品費なども継続的に発生します。これらのコスト全体を考慮した上で、費用対効果を慎重に評価する必要があります。さらに、万が一の機械トラブルが発生した場合、生産ライン全体が停止し、大量の食品ロスが発生するリスクがあることも認識しておかなければなりません。

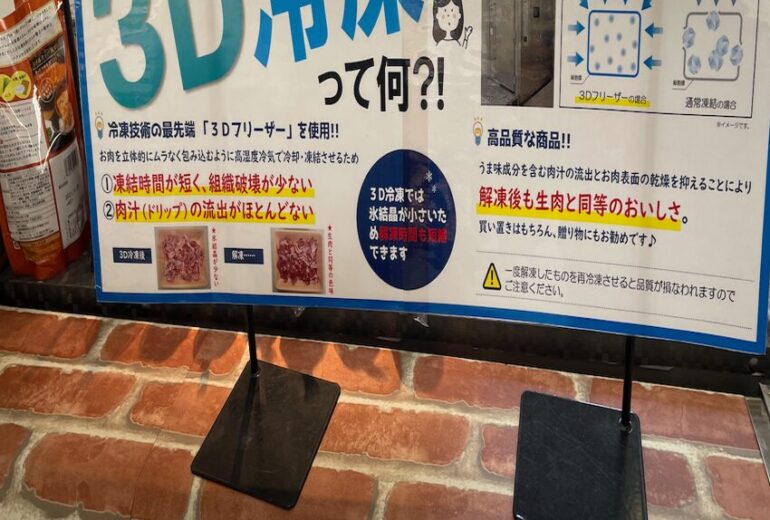

【ここが違う】3Dフリーザー®の圧倒的な優位性

これまでのトンネル型フリーザーの課題を解決し、さらなる高品質化を実現したのが、次世代の急速冷凍技術「3Dフリーザー®」です。従来の「強風を当てて冷やす」という概念ではなく、「高湿度な3D冷気で包み込みながら冷やす」技術が、多くの食品工場で採用されています。

「高湿度な冷気で包み込む」冷却で乾燥・形崩れを抑える

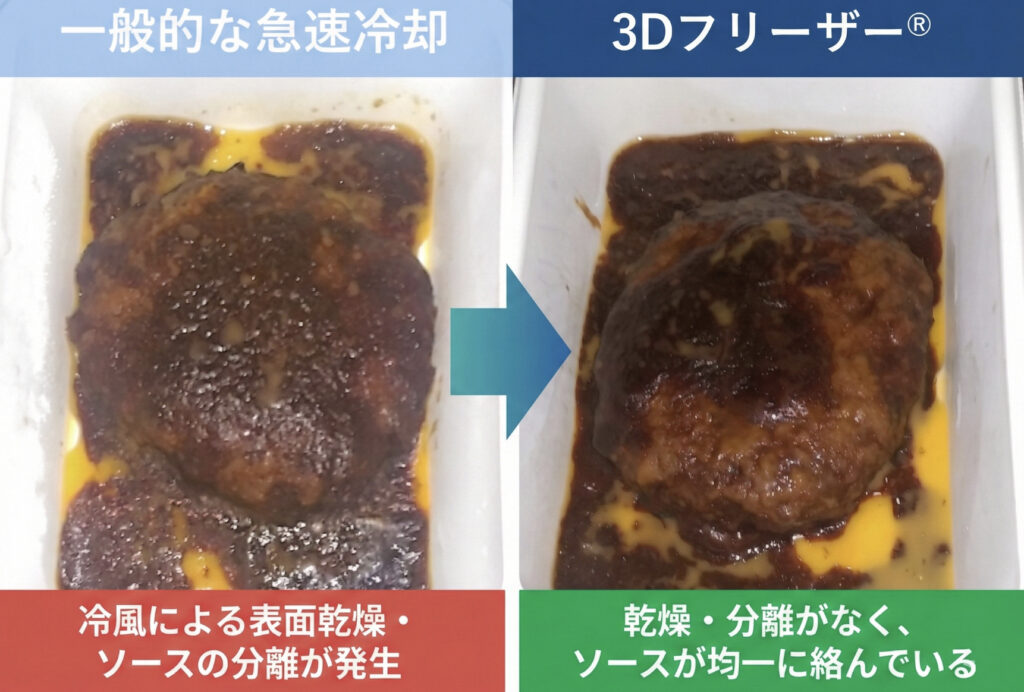

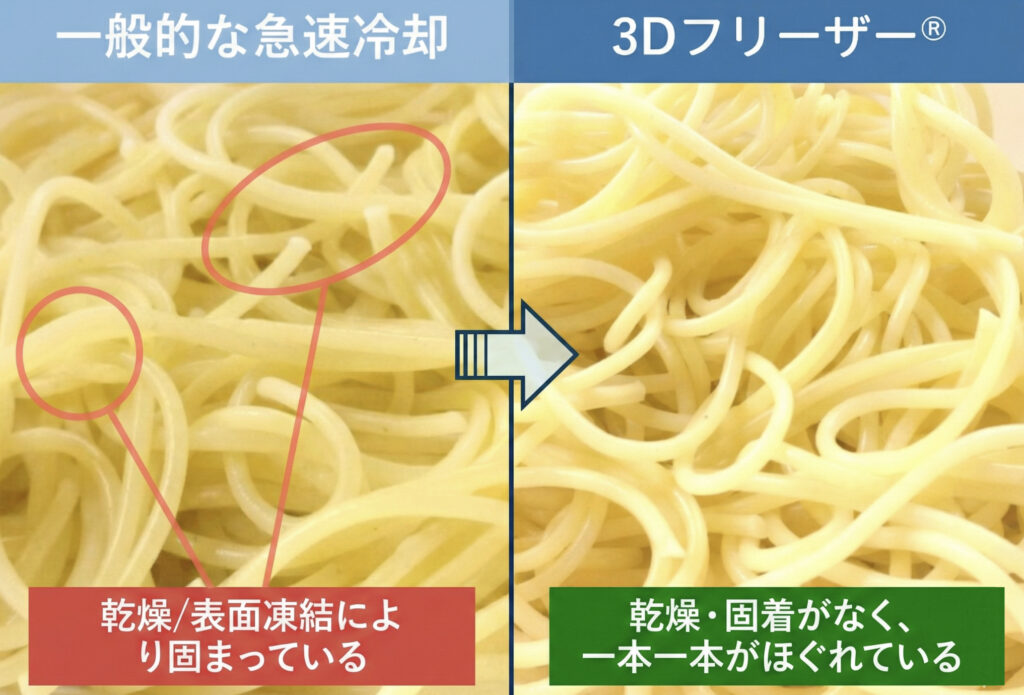

一般的なトンネルフリーザー(強風タイプ)は、一方向からの強い冷風で熱を奪うため、食品の表面が乾燥したり、風圧で形が崩れたりすることがありました。

対して3Dフリーザーは、独自の冷却システム(ACVCS®︎)により「高湿度冷気が食品を立体的に包み込む」ような特殊凍結を実現。クリームの絞り跡やデリケートな食材の形状をそのまま維持し、乾燥による目減りも防ぎます。

高湿度環境で「旨味」を逃さない

3Dフリーザーは庫内を高湿度に保ったまま冷却を行うことが可能です。これにより、食品水分の蒸発(昇華)を極限まで抑制。解凍した際も、作りたてのような瑞々しさと風味を再現できるため、高付加価値商品の製造に最適です。

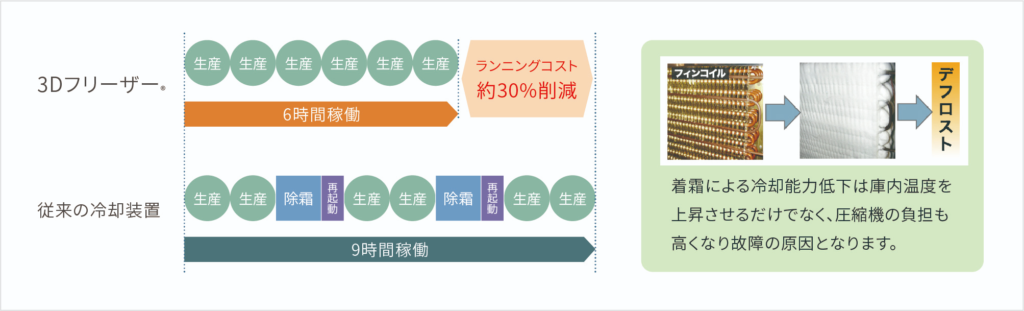

ランニングコストの削減と霜取り回数の低減

独自のダクトレス構造により熱交換効率を最大化。少ない電力で高い冷却能力を発揮します。また、冷却器への着霜を抑える技術により、霜取り(デフロスト)の回数を減らし、長時間連続稼働を可能にします。

【種類別】トンネル型フリーザーの主なタイプと特徴

トンネル型フリーザーと一言で言っても、その種類は一つだけではありません。凍結したい食品の種類、求める凍結品質、生産量、そして工場の設置スペースといったさまざまな条件によって、最適なタイプが異なります。

自社のニーズを明確にした上で機種選定を行うことが、設備投資を成功させるための重要なポイントです。

スタンダードタイプ:汎用性が高く様々な食品に対応

コストと性能のバランスが取れた標準モデル。肉、魚、惣菜など幅広い食品に対応し、最初の導入機として選ばれることが多いタイプです。

スーパージェットタイプ:強力な冷風で急速凍結を実現

ノズルから高速のジェット噴流を吹き付け、物理的に熱を奪うタイプ。薄い食品や、とにかくスピードを重視する場合に有効です。

フローフリーズタイプ:IQF(バラ凍結)に最適

下からの冷風で食品を浮かせながら凍結させます。カット野菜や小エビ、挽肉などを「パラパラ」の状態で凍結(IQF)させるのに必須の技術です。

コンパクトタイプ:省スペースで導入可能

中小規模工場向けに設計されたモデル。冷却ユニットの配置を工夫し、限られたスペースでもライン化を実現します。

【失敗しない】自社に最適なトンネル型フリーザーの選び方5つのポイント

食品製造における品質の安定化、生産コストの削減、生産能力の向上といった課題を解決するために、トンネル型フリーザーは非常に有効な設備です。しかし、高額な投資となるため「導入後に後悔したくない」という製造現場の責任者の方も多いのではないでしょうか。これまでに解説してきたトンネル型フリーザーの基本情報や種類を踏まえ、貴社の生産現場に最適な機種を選定するための具体的な5つのポイントを詳しくご紹介します。

①凍結する食品の種類と生産量

トンネル型フリーザーを選定する上で、最も基本的な要素となるのが「凍結する食品の種類」と「必要な生産量」です。例えば、パン生地や加工肉のような比較的大きな塊の食品と、カット野菜やエビのようなバラバラの食品では、最適な搬送方式や凍結方法が大きく異なります。

食品の形状、大きさ、厚み、水分量といった特性によって、必要な冷却能力や適切なコンベアの種類(網状のメッシュベルトや、洗浄性の高いプラスチックベルトなど)を選定する必要があります。メーカーによっては、食品に合わせてノズルの設計を変えるなど、凍結性能を最大化する工夫が施されている場合もあります。

また、現在の生産量(例:1時間あたり〇kg)だけでなく、将来的な事業拡大や新商品の投入による増産計画も考慮し、ある程度の余裕を持った処理能力の機種を選ぶことが重要です。導入後に能力不足で増設が必要となると、余分なコストが発生するだけでなく、生産計画にも大きな影響を及ぼしかねません。長期的な視点に立って、最適な処理能力を見極めることも必要です。

②設置スペースと工場のレイアウト

次に、物理的な制約となる「設置スペース」と「工場のレイアウト」を考慮することが不可欠です。トンネル型フリーザーは、その名の通りトンネル状の構造をしているため、ある程度の直線的な長さを必要とします。装置本体の寸法(幅、奥行き、高さ)はもちろんのこと、食品の搬入・搬出を行うためのスペース、日常的な点検や将来的なメンテナンス作業を行うための空間、さらには前後の生産ラインとの接続部分なども含めて、総合的に検討する必要があります。

特に既存工場への導入の場合、すでに設備が配置されているため、設置スペースの制約が大きくなりがちです。メーカーの担当者と工場現場で実測を行い、搬入経路や作業動線を具体的にシミュレーションすることをおすすめします。

③衛生管理のしやすさ(CIP自動洗浄など)

食品工場において、HACCP(ハサップ)などの衛生基準への対応は必須であり、トンネル型フリーザーの「衛生管理のしやすさ」は、日々の運用負荷と製品の安全性を左右する極めて重要な選定ポイントです。清掃に手間がかかる装置は、作業者の負担を増やすだけでなく、清掃不足による微生物汚染のリスクも高めます。

具体的なチェックポイントとしては、まず「CIP(定置洗浄)機能」が搭載されているかどうかを確認しましょう。CIP機能があれば、装置を分解することなく内部を自動で洗浄・殺菌できるため、清掃時間の大幅な短縮と人件費の削減、そして衛生レベルの安定化に繋がります。また、各部品の分解・再組付けの容易さ、食品カスが溜まりにくいシンプルな構造、水の溜まりを防ぐ排水性の良い床構造なども確認すべき点です。

洗浄にかかる時間や使用する水・洗剤のコストも、ランニングコストの一部として捉えることができます。長期的な運用を見据え、衛生管理のしやすさを重視した機種選びを行うことが、安全で効率的な生産体制を維持するためには不可欠です。

④イニシャルコストとランニングコスト

設備投資を検討する上で「コスト」は避けて通れない要素ですが、ここで重要なのは、単に導入費用である「イニシャルコスト」だけでなく、導入後に継続的に発生する「ランニングコスト」まで含めた「ライフサイクルコスト」で評価することです。ランニングコストには、電気代、水道代、メンテナンス費用、消耗品費などが含まれます。

例えば、省エネ性能が高い最新のトンネルフリーザーは、イニシャルコストが高くなる傾向にあります。しかし、高効率な冷却器やインバーター制御、断熱性の高いパネル材などが採用されていることで、日々の電気代を大幅に削減できる場合があります。この電気代の削減分を計算すると、数年間でイニシャルコストとの差額を回収し、それ以降はコストメリットを享受できる可能性もあります。

また、定期的なメンテナンス費用や消耗品の交換頻度も確認し、トータルでかかる費用を把握することが重要です。導入前に、複数メーカーから見積もりを取り、長期的な視点での費用対効果(ROI)を比較検討することをおすすめします。

⑤メーカーのサポート体制と導入実績

トンネル型フリーザーの選定において、導入前に自社の食品で凍結テストを実施してくれるか、機械の性能や機能もそうですが、設備投資は一度行えば長く付き合うことになるため、万が一のトラブル発生時に迅速かつ的確に対応してくれる「サポート体制」が充実しているかどうかは、安心して運用を続ける上で非常に重要な要素となります。

トンネルフリーザー導入によるコスト削減効果とは?

トンネルフリーザーは高額な設備投資が必要となるため、導入を検討する際にはその費用対効果を慎重に見極める必要があります。しかし、この設備投資は単なるコストではなく、長期的に見れば生産効率の向上、製品品質の安定化、そして多角的なコスト削減を実現するための戦略的な投資となり得ます。

具体的には、電力消費量の削減、食品ロスの低減、人件費の抑制といった効果が期待でき、これらを総合的に評価することで、投資回収だけでなく企業の収益力向上にも貢献します。

省エネ性能による電気代の削減

トンネル型フリーザーの導入は、特に老朽化した設備から最新機種へ更新する場合、電気代の大幅な削減に貢献します。

最新のトンネル型フリーザーには、省エネ性能を高めるためのさまざまな技術が搭載されています。たとえば、高効率な冷却器(エバポレーター)は熱交換効率を最大化し、少ないエネルギーで庫内温度を維持します。また、送風量を製品の種類や処理量に合わせて最適化するインバーター制御ファンにより、必要以上の送風を抑えて無駄な電力消費を低減できます。さらに、外部からの熱侵入を抑える高断熱パネルの採用も、冷却負荷そのものを減らし、省エネに直結します。

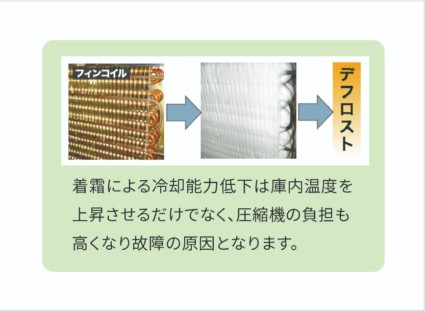

電気代削減に大きく貢献するもう一つの機能が「ADF(エアデフロスト)装置」です。フリーザーの冷却器は運転中に霜が付きやすく、霜が付着すると熱交換効率が低下して冷却能力の低下や消費電力の増加につながります。ADF装置は霜付きを抑制し、デフロスト(霜取り)運転の頻度を減らすことで、連続稼働時間を延長しながら、霜取りに要するエネルギーも削減します。これらの技術を備えたモデルへ更新することで、電力コストを大幅に抑え、長期的なランニングコスト低減を実現できます。

さらに、機種更新による省エネ効果はトンネルフリーザーに限りません。インバーター制御、高効率モーター、高断熱構造といった基本技術に加えて、3Dフリーザー®のように熱交換効率を高める設計思想(高効率な冷却・気流設計)を取り入れた方式では、冷却効率の改善により消費電力の削減が期待できます。用途や製品条件に応じて最適な方式を選定し、旧型機から更新することで、電気代の大幅カットと安定稼働の両立が可能になります。

品質向上による食品ロスの削減(歩留まり改善)

食品製造現場において、食品ロスは原材料費の損失だけでなく、廃棄処理コストや製造工程の無駄にもつながる深刻な課題です。トンネル型フリーザーによる急速凍結は、この食品ロスの削減と歩留まりの改善に大きく貢献します。高速な凍結は、製品の品質低下を防ぎ、規格外品の発生を抑制します。

乾燥や強風による食品の変形リスクをより抑えたい場合には、3Dフリーザー®のように製品へのダメージを抑えながら高品質な均一凍結を狙える方式も有効です。

また、急速凍結は解凍時のドリップ流出を抑制する効果も大きく、これにより食品の重量減(目減り)を防ぎます。ドリップとは、食品細胞が破壊されて旨味成分や栄養素を含む水分が流出する現象で、緩慢冷凍では大きな氷結晶によって細胞が傷つきやすくなります。急速凍結では微細な氷結晶が形成されるため、細胞組織の破壊が最小限に抑えられ、ドリップ流出による品質劣化や目減りを防ぐことができます。

つまり、急速凍結によるドリップ抑制(解凍時の重量ロス低減)と、3Dフリーザー®のような乾燥・変形を抑える技術(凍結中の品質ロス低減)を組み合わせて考えることで、「重量」と「見た目」の両面から商品価値を守れます。これはそのまま、売上金額の維持・クレーム低減・廃棄削減につながり、結果として原価低減の最短ルートになります。従来は廃棄や再加工に回っていた製品が良品として市場に出せるようになり、原材料費の無駄をなくし、生産効率を向上させることができます。

自動化・省人化による人件費の削減

トンネルフリーザーの導入は、冷凍工程における大幅な自動化と省人化を実現し、人件費の削減に直結します。バッチ式フリーザーでは、製品をトレイに並べたり、冷凍機への搬入・搬出を台車で行ったり、運転状況を管理するために常に作業員が配置されることが一般的でした。しかし、トンネルフリーザーはコンベアで製品を連続的に自動搬送するため、これらの人手による作業が不要となり、冷凍工程に関わる作業人員を大幅に削減できます。

さらに、近年多くのトンネルフリーザーに搭載されているCIP(定置洗浄)システムは、洗浄作業の省人化と効率化に大きく貢献します。従来、フリーザー内部の洗浄は、装置を分解して手作業で行う必要があり、多くの時間と労力を要していました。CIPシステムを導入すれば、洗浄液の噴射からすすぎ、乾燥までの一連の工程を自動で行うことができるため、清掃担当者の工数を大幅に削減できます。これにより、直接的な人件費削減だけでなく、捻出された人員を品質管理や他の生産改善活動といった、より付加価値の高い業務に再配置することが可能となり、経営全体の生産性向上にも寄与します。

導入後の安定稼働に不可欠なメンテナンスと注意点

トンネルフリーザーは、食品の急速凍結を実現し、生産効率と品質向上に貢献する強力な設備です。しかし、一度導入すれば終わりではありません。その高性能を長期にわたって維持し、生産ライン全体の安定稼働を確保するためには、導入後の適切なメンテナンスと運用管理が極めて重要となります。

日常的な清掃と衛生管理

トンネルフリーザーを衛生的に保ち、安定稼働させる上で、日常的な清掃は最も基本的ながら非常に重要なメンテナンスです。一日の生産が終了したら、必ずコンベアや庫内に付着した食品カスや油分などを徹底的に除去する必要があります。これらの残留物を放置すると、微生物が繁殖して食品の安全性に影響を与えるだけでなく、悪臭の発生や装置の腐食、さらには熱交換効率の低下にも繋がりかねません。

最近のトンネルフリーザーには、CIP(定置洗浄)機能が搭載されているモデルが多く、これにより装置を分解することなく内部を自動で洗浄・殺菌できます。CIP機能がない場合は、オペレーターが手作業で洗浄ブラシを用いて、細部にわたるまで清掃を行う必要があります。また、使用する洗浄剤は食品に直接触れる可能性を考慮し、食品衛生法に適合したものを選定することが不可欠です。適切な日常清掃は、食品安全の確保と装置の長寿命化に直結します。

日常的な清掃と衛生管理

日常清掃に加えて、トンネルフリーザーの性能を最大限に引き出し、トラブルを未然に防ぐためには、専門的な定期メンテナンスが不可欠です。特に重要なのが、冷却器(エバポレーター)への霜付き対策です。トンネルフリーザーは庫内の水分や食品からの蒸発水分が冷却器に付着し、霜として堆積します。この霜が厚くなると、熱交換効率が著しく低下し、設定通りの冷却能力が発揮できなくなるだけでなく、無駄な電力消費を招きます。

そのため、定期的なデフロスト(霜取り)運転が必須となりますが、最近の機種ではADF(エアデフロスト)装置などにより、霜付きを抑制し長時間の連続運転を可能にする技術も導入されています。さらに、ファンモーターのベアリングやコンベアの駆動部品、パッキン類といった消耗部品は、使用時間とともに経年劣化します。これらの部品が故障して生産ラインが停止する事態を避けるため、メーカーが推奨する交換サイクルに基づき、計画的に部品交換を行う「予防保全」の考え方でメンテナンスを実施することが、安定稼働には欠かせません。

機械トラブルを防ぐための運用上の工夫

トンネルフリーザーの安定稼働には、日々のメンテナンスだけでなく、現場での運用上の工夫も大きく影響します。オペレーターは、装置から発せられる「異音」や「異常振動」がないか、また設定温度に対して「冷却温度が正常に下がっているか」などを日常的に確認し、異常の兆候を早期に発見することが重要です。些細な変化に気づくことが、大きなトラブルを未然に防ぐ第一歩となります。

また、トンネルフリーザーは機種によって冷風の当たり方に「クセ」がある場合があります。導入時の試運転やテスト凍結を通じて、どのような製品の配置やコンベア速度が最も均一で高品質な凍結を実現できるかを把握し、最適な運用パラメータを設定することが品質安定に繋がります。万が一、機械トラブルが発生した際に備え、緊急停止の手順やメーカーへの連絡体制、簡易的な復旧作業など、対応手順をマニュアル化し、オペレーター全員が共有しておくことも、食品ロスを最小限に抑え、生産ラインの停止時間を短縮するために不可欠な対策といえます。

トンネル型フリーザーの主要メーカー一覧

トンネル型フリーザーは食品製造の根幹を支える設備であるため、製品の選定にあたっては、様々なメーカーの技術やサポート体制を比較検討することが非常に重要です。ここでは、国内外で高い評価を得ている主要なトンネル型フリーザーメーカーとその特徴をいくつかご紹介します。

例えば、一部のメーカーは「スーパージェット方式」のような独自の急速凍結技術に強みを持ち、高品質な凍結を短時間で実現するモデルを豊富に提供しています。これにより、ドリップの流出を極限まで抑え、食品本来の風味や食感を保った製品づくりに貢献します。また、限られた工場スペースを有効活用できるよう、モジュール構造を採用した「コンパクトタイプ」や、L字型など柔軟なレイアウトが可能な製品を得意とするメーカーもあります。

さらに、CIP(定置洗浄)システムやADF(エアデフロスト)装置など、衛生管理や省エネ性能を高める機能に注力しているメーカー、カット野菜やシーフードなど特定のIQF(バラ凍結)製品に特化したラインナップが充実しているメーカーなど、それぞれに特色があります。メーカー選定の際は、自社の生産品目、求める品質、生産量、そして何よりも導入後の安定稼働を支えるサポート体制(全国のサービス拠点、部品供給の迅速さ、定期メンテナンスメニューなど)を総合的に評価し、信頼できるパートナーを見つけることが成功への鍵となります。

まとめ:自社に最適なトンネル型フリーザーを選び、競争力を強化

本記事では、トンネル型フリーザーが食品製造における生産性向上、品質安定化、そしてコスト削減を実現するための極めて強力な解決方法であることをご紹介しました。連続的な急速凍結により、食品の細胞組織の損傷を最小限に抑え、解凍後の品質劣化を防ぐことは、消費者からの信頼を獲得し、製品のブランド価値を高める上で不可欠です。

特に、近年の食品市場では「冷凍とは思えない高品質」が求められています。従来の風を当てるだけの冷凍機ではなく、「3Dフリーザー®」のように、食品の細胞を守り、ランニングコストを抑えつつも付加価値を高めることができる次世代機の検討が、更なる問題解決に貢献するかもしれません。