トンネル型フリーザーは非常に汎用性の高い設備ですが、その性能を100%引き出すためには、凍結する食品の特性に合わせた最適な設定で運転することが不可欠です。

「揚げ物の衣のサクサク感を保ちたい」「魚のドリップを最小限に抑えたい」「パンの焼きたての食感を再現したい」

このようなご要望は、全てトンネル型フリーザーの温度・風速・時間という3つの基本パラメータを適切にコントロールすることで実現可能です。もし設定が不適切だと、凍結品質が低下するだけでなく、凍結時間が長引いて生産性が落ちたり、過冷却によるエネルギーの無駄遣いが発生したりします。

この記事では、代表的な食品カテゴリーである「惣菜」「水産加工品」「畜肉加工品」「製菓・製パン」ごとに、最高の凍結品質を実現するための設定のポイントと、KOGASUNが持つノウハウの一端をご紹介します。

この記事を読めば、自社製品の価値を最大化するための運転レシピ作りのヒントが得られます。

フリーザーの基本的な選び方や仕組みについては、まずこちらの完全ガイドをご覧ください。

▶ トンネル型フリーザー完全ガイド|仕組み・価格・選び方から17の疑問に答えます

Contents

凍結品質を決める3つの基本パラメータ

食品ごとの最適設定を理解する前に、まずは基本となる3つのパラメータの役割を把握しましょう。

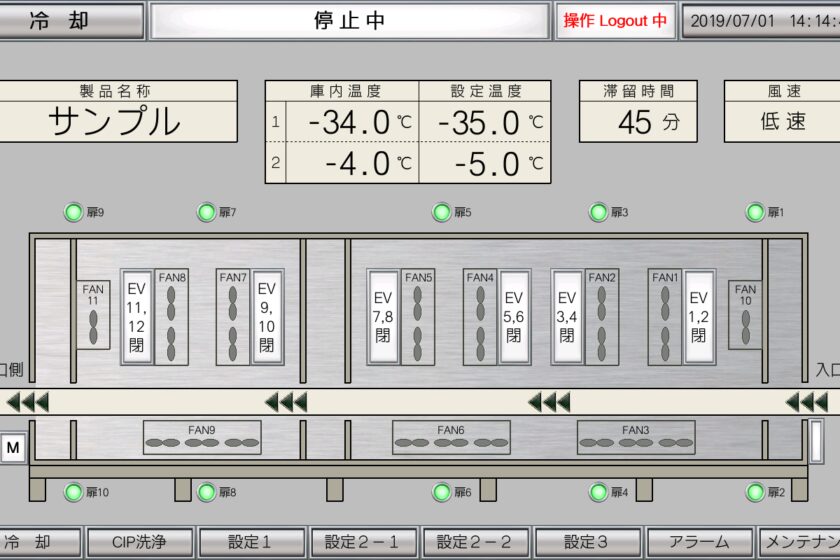

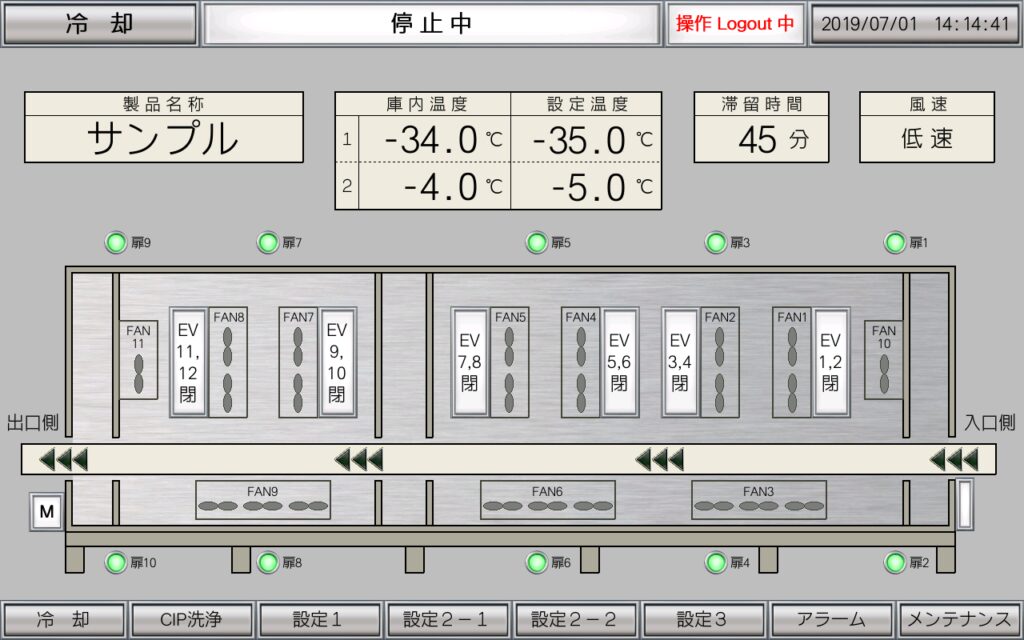

1.温度(℃): 庫内の冷風の温度です。低ければ低いほど凍結は速くなりますが、低すぎると食品表面にダメージ(凍結焼け)を与えることがあります。

2.風速(m/s): 食品に吹き付ける冷風の速さです。風速が速いほど熱交換率が高まり、凍結は速くなりますが、乾燥しやすい食品には注意が必要です。

3.時間(分): 食品がフリーザーの庫内を通過する時間です。この時間は、コンベアの速度によって制御されます。

最適な設定とは、これら3つのバランスを、食品の特性(種類、サイズ、厚み、水分量、投入温度など)に合わせて最適化することです。

カテゴリー1:惣菜(揚げ物、焼き物、煮物)

惣菜は調理済みで、多種多様な食材が組み合わさっていることが特徴です。特に揚げ物などは、調理直後の美味しさをいかに再現するかが鍵となります。

設定のポイント:段階的な冷却で食感を守る

惣菜、特に揚げ物(唐揚げ、コロッケ、天ぷらなど)の凍結で最も重要なのは、衣のサクサク感と、中の具材のジューシーさを両立させることです。

これを実現するのが「段階的冷却」です。

•第1ゾーン(入口): 比較的穏やかな冷風で、まずは表面の粗熱を取ります(予冷)。ここで急激に冷やしすぎると、衣が水分を吸ってべちゃっとなる原因になります。

•第2ゾーン(中間): 強力な冷風で一気に表面を凍結させ、衣のサクサク感を確定させます。同時に、内部の水分を閉じ込めます。

•第3ゾーン(出口): 温度を少し上げ、時間をかけてゆっくりと中心部まで凍結させます。これにより、内部の氷結晶の成長を抑え、ジューシーさを保ちます。

| 食品例 | 温度設定 | 風速設定 | 時間設定のポイント |

|---|---|---|---|

| 唐揚げ・コロッケ | -35℃~-40℃ | 高速 → 中速 | 表面を素早く固め、内部はじっくり |

| ハンバーグ・焼き魚 | -30℃~-35℃ | 中速 | 表面の乾燥を防ぎながら冷却 |

| 煮物・含気製品 | -25℃~-30℃ | 低速 | 型崩れを防ぎ、ゆっくり均一に冷却 |

カテゴリー2:水産加工品(切り身、むきエビ、貝類)

水産品は細胞がデリケートで、ドリップ(旨味成分の流出)が発生しやすいのが特徴です。いかにドリップを抑え、鮮度を保つかが品質の決め手となります。

設定のポイント:高湿度とグレーズ処理で乾燥を防ぐ

水産品の凍結では、乾燥(冷凍焼け)を防ぐことが最重要課題です。

•高湿度凍結: KOGASUNの「3Dフリーザー®」のように、湿度を保った冷気で包み込むように冷却することで、製品表面からの水分蒸発を最小限に抑えます。

•グレーズ処理: 凍結後の製品の表面に、霧状の水を吹き付けて薄い氷の膜(グレーズ)を張る処理です。この氷の膜が、保管中の乾燥や酸化から製品を守るバリアの役割を果たします。

•IQF(個別急速冷凍): むきエビやベビーホタテ、しらすなどは、IQFでバラバラに凍結することで、利便性と品質を両立させます。強力な下からの吹き上げ風で製品を浮遊させながら一気に表面を凍結させます。

IQFの詳しい仕組みについては、こちらの記事をご覧ください。

▶ IQF(個別急速冷凍)とは?その仕組みとメリット、活用法を徹底解説

| 食品例 | 温度設定 | 風速設定 | 特殊設定 |

|---|---|---|---|

| 魚の切り身 | -35℃~-45℃ | 高速 | 高湿度凍結、グレーズ処理 |

| むきエビ・貝類 | -35℃~-40℃ | 高速(下から) | IQF(流動層方式) |

| カニ・タコ | -30℃~-35℃ | 中速 | 表面の乾燥に特に注意 |

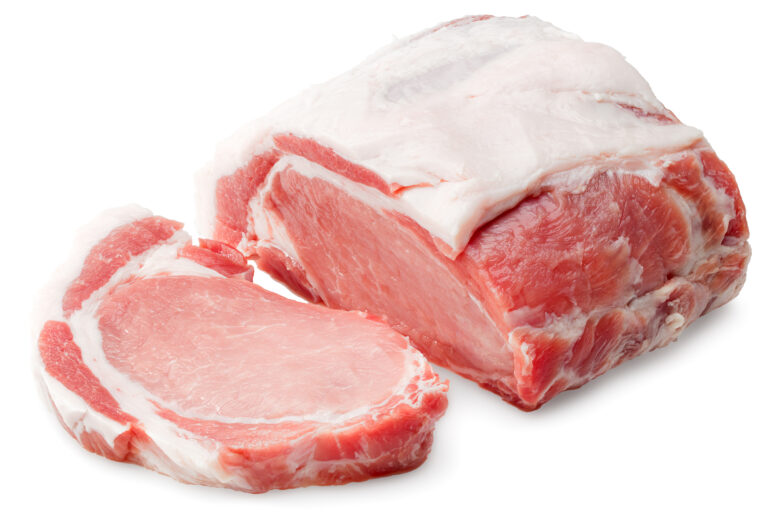

カテゴリー3:畜肉加工品(スライス肉、ひき肉、加工品)

畜肉は、色(鮮紅色)の維持と、解凍時のドリップ量が品質評価の大きなポイントです。特に、空気に触れる面積が大きいスライス肉やひき肉は、変色しやすいため注意が必要です。

設定のポイント:急速凍結で変色とドリップを抑制

畜肉の鮮やかな赤色を保つ鍵は、最大氷結晶生成帯をいかに速く通過するかにかかっています。凍結速度が遅いと、大きな氷結晶が筋繊維を破壊し、解凍時に大量のドリップが発生。同時に、肉の色素であるミオグロビンが酸化し、黒ずんだ色(メト化)になってしまいます。

•超低温での急速凍結: -40℃以下の超低温冷風と、高い風速を組み合わせ、可能な限り短時間で凍結させることが理想です。

•IQF(パラパラミンチ): ひき肉はIQFで凍結することで、ブロック凍結に比べて圧倒的に速く凍結でき、品質と利便性が飛躍的に向上します。

•包装形態: 真空パックされた製品は、そのまま凍結することで酸化を効果的に防ぐことができます。

| 食品例 | 温度設定 | 風速設定 | ポイント |

|---|---|---|---|

| スライス肉 | -40℃~-45℃ | 高速 | 短時間での凍結が必須 |

| ひき肉(IQF) | -35℃~-40℃ | 高速(下から) | 流動層で素早く表面を固める |

| ソーセージ・ハム | -30℃~-35℃ | 中速 | 包装形態に合わせた設定 |

カテゴリー4:製菓・製パン

製菓・製パンの分野では、急速冷凍技術は「ドウコンディショナー」として、計画生産や品質安定化に欠かせないものとなっています。焼きたての風味や食感をいかに再現するかが重要です。

設定のポイント:生地の特性に合わせたきめ細かな温度管理

パン生地や洋菓子は、酵母(イースト)の活性や、バターなどの油脂、砂糖、水分のバランスが非常にデリケートです。

•パン生地(冷凍生地): 酵母の活性を失わないよう、急激すぎない温度で凍結させることが重要です。-30℃~-35℃程度で、段階的に冷却します。

•焼成後冷凍: 焼きたてのパンやケーキは、粗熱を十分にとってから、水分を閉じ込めるように素早く表面を凍結させます。これにより、解凍後もパサつかず、しっとりとした食感を保てます。

•ムース・クリーム類: 穏やかな冷風でゆっくりと凍結させないと、ひび割れや分離の原因になります。風速を抑え、-25℃~-30℃程度の温度帯で凍結します。

| 食品例 | 温度設定 | 風速設定 | ポイント |

|---|---|---|---|

| パン生地 | -30℃~-35℃ | 中速 | 酵母へのダメージを最小限に |

| 焼成後のパン | -35℃~-40℃ | 高速 | 表面の水分を閉じ込める |

| ケーキ・ムース | -25℃~-30℃ | 低速 | ひび割れや分離を防ぐ |

最適な設定を見つけるには? ― 無料凍結テストのススメ

ここまで食品カテゴリー別の設定ポイントを解説してきましたが、これらはあくまで一般的な目安です。同じ食品でも、サイズ、厚み、レシピ、投入温度など、わずかな条件の違いで最適な設定は変わってきます。

自社製品にとって本当に最適な設定を見つける唯一確実な方法は、実際にその製品をテストしてみることです。

KOGASUNでは、お客様の製品を実際にお預かりし、様々な設定で凍結テストを行う「無料凍結テスト」を随時実施しています。

まとめ:最適設定が、製品の価値を最大化する

トンネル型フリーザーは、設定一つでその能力が大きく変わる、奥の深い設備です。食品ごとの特性を理解し、それに合わせた最適な運転を行うことが、競合他社との差別化を図り、製品の付加価値を最大化する鍵となります。

•惣菜は、段階的冷却で食感をコントロールする。

•水産品は、高湿度とグレーズ処理で乾燥を防ぐ。

•畜肉は、超急速凍結で変色とドリップを抑える。

•製菓・製パンは、生地の特性に合わせたデリケートな温度管理を行う。

•最終的な最適設定は、実機でのテストによってのみ見つかる。

KOGASUNは、単にフリーザーを販売するだけではありません。お客様の製品が持つポテンシャルを最大限に引き出すための、最適な凍結ソリューションを提供します。導入後のフォローアップまで、安心してお任せください。

関連記事

全17記事へのクイックリンク集

あなたの疑問に直接答える記事へ、ここからすぐにアクセスできます

- No.1 トンネル型とスパイラルフリーザーの違いは?

- No.2 IQF(個別急速冷凍)とは?

- No.3 選び方|失敗しないための5つの重要ポイント

- No.4 価格相場は?費用対効果と補助金活用法

- No.5 省エネ術|電気代とランニングコストを削減

- No.6 導入に使える補助金・税制優遇ガイド

- No.7 サイズ・容量の選び方|生産量に合わせた計算方法

- No.8 【食品別】最適設定|惣菜・水産・畜肉・製菓

- No.9 設置スペースと工場レイアウトの注意点

- No.10 電気容量と電源工事の注意点

- No.11 レンタル・リース活用ガイド

- No.12 中古の選び方と注意点

- No.13 導入後の従業員トレーニング

- No.14 メンテナンス完全ガイド|点検・保守・トラブル対応

- No.15 洗浄・衛生管理マニュアル|HACCP対応

- No.16 故障?トラブルシューティングガイド

- No.17 騒音対策|原因とすぐにできる7つの方法