現代の食品製造業は、人手不足、原材料価格の高騰、そして消費者からの品質要求の高まりといった多くの課題に直面しています。これらの課題を解決し、事業を次のステージへと進めるために、業務用急速冷凍機は単なる設備投資ではなく、競争力を高めるための戦略的ツールとしてその重要性を増しています。鮮度とおいしさを維持したまま長期保存を可能にし、計画生産による生産性向上、さらにはEC・通販を活用した新たな販路拡大に貢献する急速冷凍機は、食品企業の未来を左右する重要な鍵となるでしょう。

この記事では、業務用急速冷凍機の導入を検討されている食品製造業の担当者様に向けて、急速冷凍の基本的な仕組みから導入がもたらす具体的なメリット、そして失敗しないための選び方のステップを徹底的に解説します。主要な冷凍方式ごとの性能やコスト比較、おすすめメーカーの紹介、さらには具体的な導入事例まで網羅的にご紹介することで、最適な一台を見つけるための具体的な知識と判断材料を提供します。

Contents

なぜ今、業務用急速冷凍機が重要なのか?食品業界の課題を解決する一手

現代の食品業界は、人手不足の深刻化、電気代をはじめとする原材料価格の高騰、そして社会的な要請でもあるフードロス問題や消費者の高品質志向の高まりなど、構造的な課題に直面しています。これらの課題は、日々の生産活動に大きな影響を与え、企業の経営を圧迫する要因となっています。しかし、業務用急速冷凍機は、これらの複合的な課題に対して有効な解決策を提供し、食品企業の持続的な成長を支援する強力な一手となり得るのです。

例えば、計画生産の実現は人手不足の解消と労働環境の改善に直結します。需要予測に基づき商品をまとめて生産・冷凍ストックすることで、繁忙期の残業を削減し、閑散期との労働負荷を平準化できます。これにより、従業員のワークライフバランスが向上し、離職率の低下にも繋がります。また、食品の長期保存が可能になることで、原材料を旬の時期や価格が安定している時期に大量に仕入れ、冷凍保存することで、原材料価格の高騰リスクを回避し、安定供給を確保できます。これはフードロス削減にも貢献し、持続可能な食品製造プロセスを構築する上でも不可欠な要素です。

さらに、高品質な冷凍食品の製造は、新たな販路開拓の機会をもたらします。急速冷凍技術によって「採れたて」「できたて」に近い品質を維持できるため、ECサイトや通販での販売に非常に有利です。地理的な制約を超えて全国の消費者に商品を届けることが可能になり、これまでリーチできなかった顧客層を獲得できます。このように、業務用急速冷凍機への投資は、単に設備を導入するだけでなく、生産体制の強化、コスト構造の改善、そして事業の成長戦略を支える「戦略的投資」として、企業の競争力を飛躍的に向上させる可能性を秘めているのです。

業務用急速冷凍機とは?家庭用や通常の業務用冷凍庫との根本的な違い

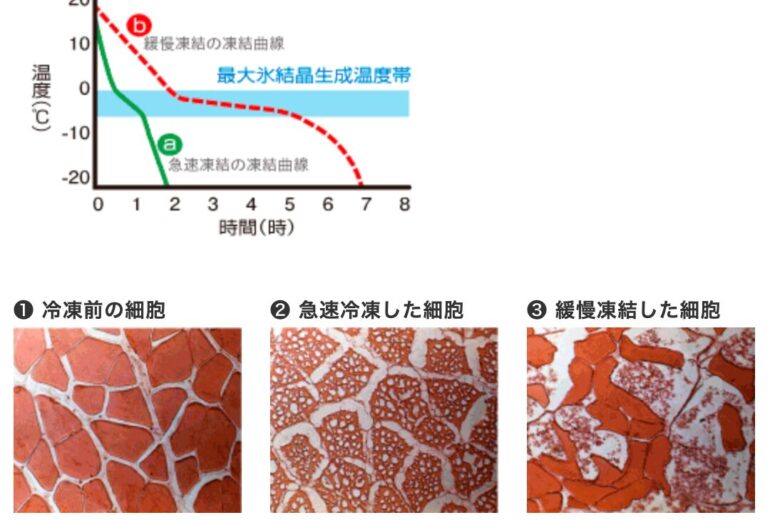

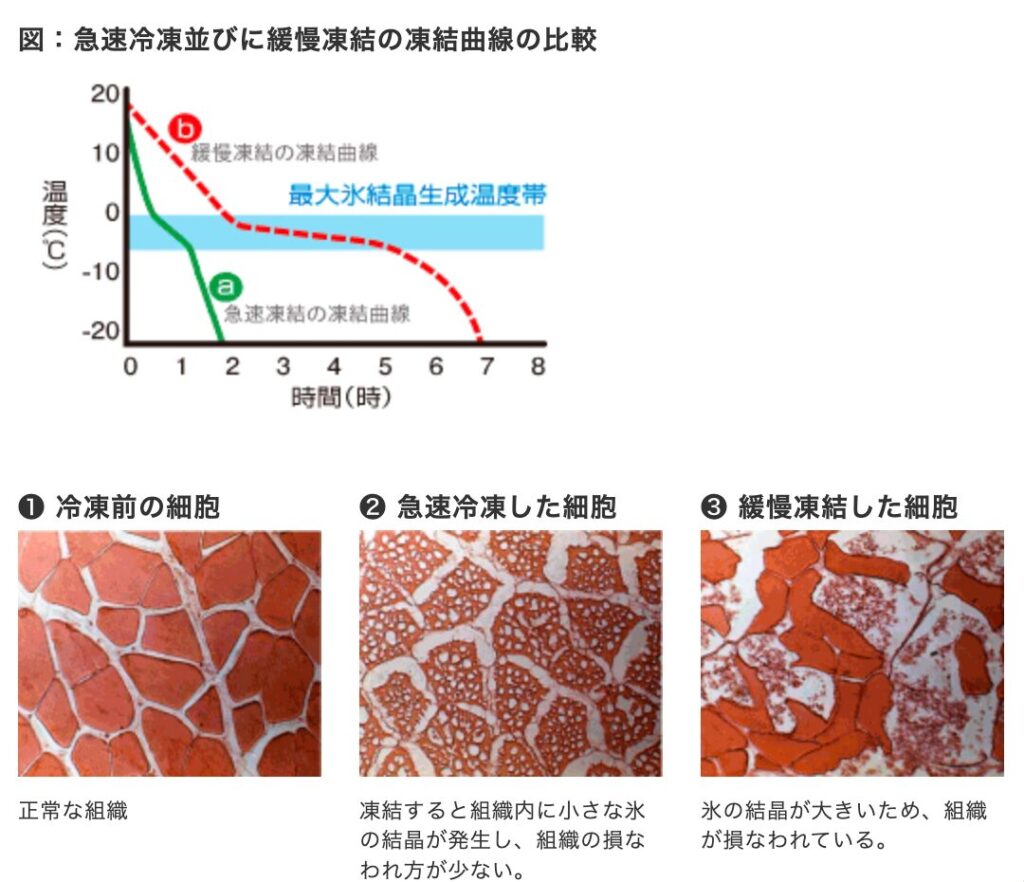

業務用急速冷凍機とは、食品を「素早く」凍らせることに特化した機器です。一般的な家庭用冷凍庫や通常の業務用冷凍庫(ストッカー)との最も大きな違いは、この「凍結速度」にあります。これらの通常冷凍庫では、食品がゆっくりと凍結するため、食品の品質が劣化しやすい「最大氷結晶生成帯」という温度帯を通過するのに時間がかかってしまいます。この温度帯は、およそマイナス1℃からマイナス5℃の範囲を指し、この間に食品の細胞内の水分が大きな氷の結晶へと成長してしまいます。

ゆっくり凍結する場合は大きな氷の結晶がまばらに形成されるイメージです。この大きな氷の結晶が細胞壁を突き破り、食品組織にダメージを与えてしまうことが、解凍時にドリップ(旨味成分を含んだ水分)が流出したり、食感が悪くなったりする原因となります。一方、急速冷凍機は、この最大氷結晶生成帯を圧倒的な速さで通過させることで、水分がごく微細な氷の結晶として凍結するよう促します。

これにより、細胞組織へのダメージを最小限に抑え、食品本来の風味や食感を保ったまま長期保存が可能になります。つまり、急速冷凍機は単に食品を冷たくするだけでなく、「凍結速度」を制御することで食品の「品質」を維持するための、現代の食品製造において不可欠な技術なのです。

急速冷凍で「おいしさ」を維持できる仕組み

急速冷凍が食品の「おいしさ」を維持できるのは、前述の「最大氷結晶生成帯」の通過速度が鍵を握っています。緩慢冷凍、つまりゆっくりと食品を凍らせる場合、食品内部の水分がマイナス1℃からマイナス5℃の温度帯をゆっくり通過します。この間に、水分は細胞の内外で徐々に集まり、大きく鋭利な氷の結晶へと成長してしまいます。ちょうど、凍ったペットボトルの水が膨張して容器を傷つけるように、この大きな氷の結晶が食品の細胞膜を物理的に破壊してしまうのです。

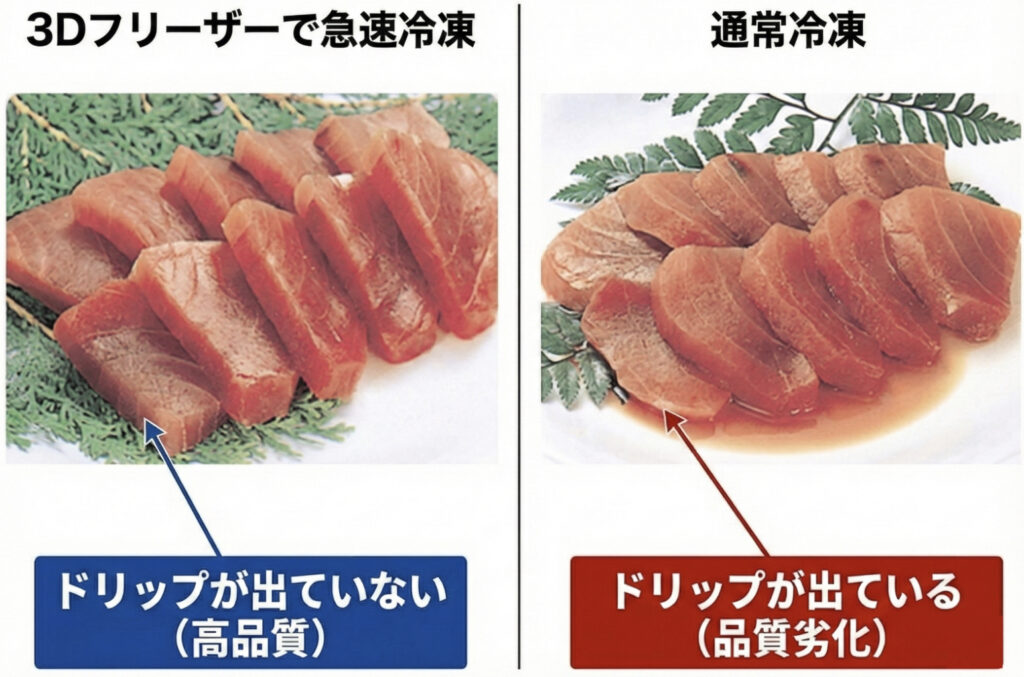

細胞膜が破壊されると、解凍時に細胞内の旨味成分や栄養素を含んだ水分が「ドリップ」として大量に流出してしまいます。魚の切り身が解凍後にパサついたり、肉が水っぽくなったりするのはこのためです。見た目にも鮮度が失われ、食感も悪化してしまいます。さらに、細胞組織が傷つくことで酸化も進みやすくなり、風味が損なわれる原因にもなります。

これに対し、急速冷凍では、食品が最大氷結晶生成帯をわずか数分から数十分で一気に通過します。これにより、水分が大きな氷の結晶に成長する時間を与えず、細胞組織の内部で非常に小さな、針のような微細な氷結晶として均一に凍結させることが可能になります。微細な氷結晶は細胞膜を破壊することがほとんどなく、細胞組織へのダメージを最小限に抑えます。

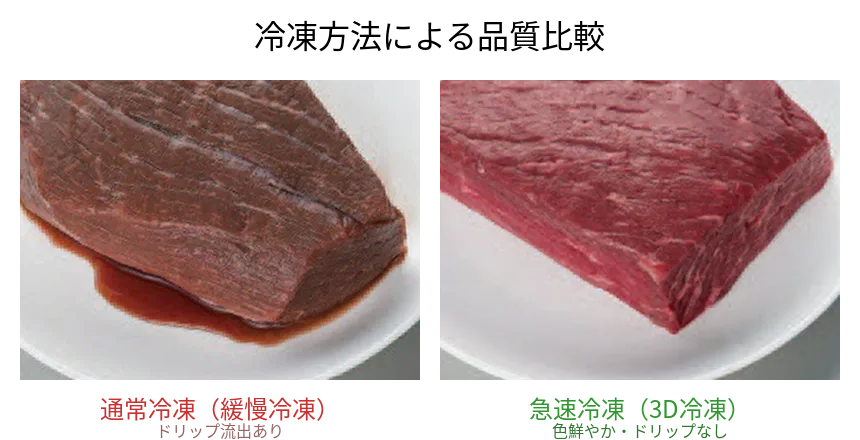

その結果、解凍時にもドリップの流出が極めて少なく、食品が持つ本来の風味、みずみずしい食感、そして美しい見た目を「採れたて」や「できたて」に近い状態で維持できるのです。この科学的なメカニズムこそが、急速冷凍がおいしさを保つ秘密であり、高品質な冷凍食品を提供する上で不可欠な技術となっています。

業務用急速冷凍機を導入する6つのメリット

業務用急速冷凍機の導入は、単に食品を長持ちさせるだけでなく、食品製造業が抱える多くの経営課題を解決する戦略的な投資となります。これからご紹介する6つのメリットは、「品質向上」「生産性改善」「コスト削減」「安全性確保」「販路拡大」「商品価値向上」という、事業成長に直結する重要な要素です。これらのメリットを深く理解することで、急速冷凍機が生産現場にどのような価値をもたらし、どのように課題解決に貢献するのかを具体的にイメージできるようになるでしょう。

メリット1:食品の品質(味・食感・見た目)を維持

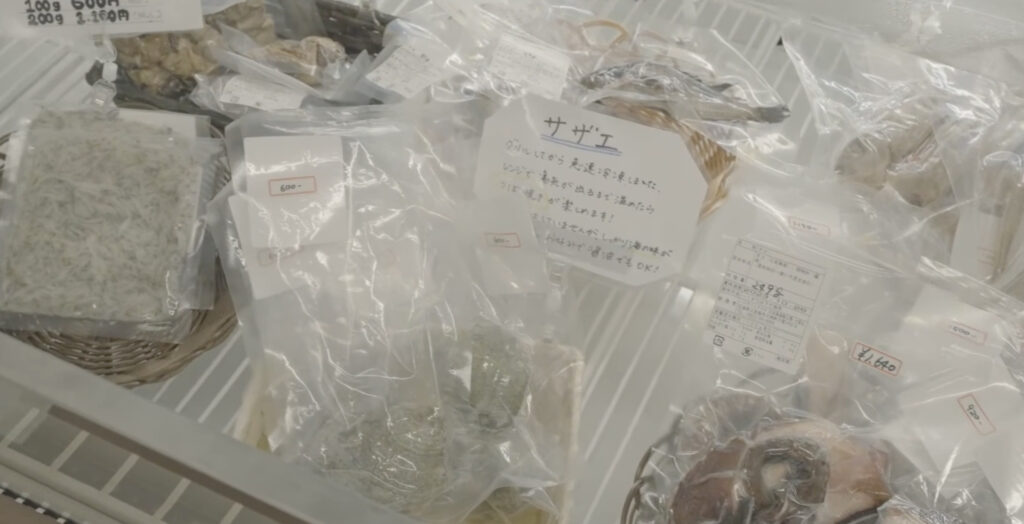

急速冷凍がもたらす最大の利点は、食品の「品質」を最大限に維持できることです。従来の緩慢冷凍では、解凍時に食品から大量のドリップが流出し、味や栄養素、みずみずしさが損なわれがちでした。しかし、急速冷凍では細胞組織へのダメージが少ないため、解凍後のドリップの発生を大幅に抑えられます。例えば、高級な鮮魚を急速冷凍することで、解凍しても身がパサつかず、刺身としても通用するほどの鮮度と食感を保つことが可能です。

この品質維持効果は、他の食材にも広く適用されます。揚げ物は衣のサクサク感を失うことなく、ケーキは繊細なスポンジのふわふわ感やクリームのなめらかな舌触りを維持できます。また、調理済みの惣菜であれば、作りたての色合いや風味を閉じ込めることができ、解凍後も見た目の美しさを保てます。解凍後の品質が安定するということは、お客様に常に高いレベルの商品を提供できることにつながり、顧客満足度の向上はもちろん、ブランドイメージを堅固なものにする上で極めて重要な要素となります。

メリット2:生産性の向上と計画生産の実現

業務用急速冷凍機を導入することで、生産現場における大きな変革の一つが「計画生産」の実現です。従来の食品製造では、日々の受注量や需要の変動に合わせて生産量を調整する必要があり、生産の平準化が難しいという課題がありました。しかし、急速冷凍機があれば、需要予測に基づいてまとめて食品を生産し、最高の状態で冷凍ストックしておくことが可能になります。これにより、急な大量注文にも柔軟に対応できるようになり、生産のピークとオフピークの差を吸収し、工場全体の稼働率を平準化できます。

計画生産が実現することで、従業員の労働負荷を大幅に軽減できます。繁忙期の残業や休日出勤を減らし、閑散期には仕込みや新商品の開発に時間を充てるといった、効率的で働きやすい労働環境の構築が可能です。また、生産ラインの調整や材料の手配も計画的に行えるため、突発的なトラブルのリスクも低減されます。結果として、安定した生産体制は品質の均一化にも繋がり、現場の課題解決に直結する大きなメリットとなるでしょう。

メリット3:フードロスと人件費の削減

急速冷凍は、企業の利益に直結するコスト削減においても大きな効果を発揮します。まず、食品の保存期間が大幅に延長されるため、売れ残りや需要の変動による廃棄(フードロス)を劇的に削減できます。生鮮食品や季節性の高い食材でも、旬の最も良い時期に大量に仕入れて急速冷凍することで、食材の安定供給と価格変動リスクの軽減に貢献します。これにより、原材料の無駄をなくし、廃棄コストを削減できるため、環境負荷の低減にも繋がります。

次に、計画生産の実現は人件費の最適化にも貢献します。繁忙期に集中して発生していた残業代や休日出勤手当といった変動人件費を抑制し、人件費の固定化・平準化が可能です。特定の時期に多くのアルバイトを雇用する必要もなくなり、採用や教育にかかるコストも削減できます。これらのフードロス削減と人件費削減は、設備投資の回収(ROI)を考える上で極めて重要な要素です。導入コストだけでなく、長期的な運用で得られる具体的なコストメリットを試算することで、経営層への導入提案の説得力も高まるでしょう。

メリット4:安全性の向上と衛生管理の徹底

食品の安全性を確保することは、食品製造業にとって最優先事項です。業務用急速冷凍機は、この食品安全性の向上に大きく貢献します。食品の品質が劣化しやすい「最大氷結晶生成帯」と同様に、細菌が最も繁殖しやすい温度帯は「危険温度帯」と呼ばれる約10℃から60℃の範囲です。急速冷凍機は、この危険温度帯を非常に短い時間で通過させることで、食中毒菌の増殖を効果的に抑制し、食品の安全性を飛躍的に高めることができます。

特に、HACCP(ハサップ)に沿った衛生管理が求められる現代において、急速冷凍は重要な管理点(CCP:Critical Control Point)として機能します。例えば、ジビエ肉のように寄生虫のリスクがある食材の場合、厚生労働省のガイドラインでは、マイナス20℃以下で48時間以上冷凍処理を行うことで、ザルコシスティス・フェアリーなどの寄生虫を死滅させることができるとされています。急速冷凍機はこの処理を確実に行い、安全な食肉を提供することを可能にします。これにより、消費者への信頼を高めるだけでなく、リコールリスクの低減や生産体制の強化にも繋がります。

メリット5:EC・通販など新たな販路拡大

高品質な冷凍食品を安定して製造できることは、新たなビジネスチャンスを創出し、事業の販路を大きく広げる可能性を秘めています。これまで地理的な制約から特定の地域でしか販売できなかった名店の味や地域の特産品も、急速冷凍によって品質を保ったまま全国の消費者へ届けることが可能になります。例えば、ECサイトでのオンライン販売や、百貨店での催事出店、さらには海外への輸出といった具体的な販路拡大戦略が現実のものとなります。

特に、新型コロナウイルス感染症の拡大以降、「お取り寄せグルメ」市場は急速に成長しており、高品質な冷凍食品への需要が高まっています。急速冷凍機を導入することで、この巨大な市場を取り込み、売上の新たな柱を構築できるでしょう。地域の消費者だけでなく、全国、あるいは世界の顧客をターゲットにすることで、事業規模を拡大し、企業としての成長を加速させることが期待されます。

メリット6:添加物の削減による商品価値向上

現代の消費者は、食の安全や健康志向への意識が高く、食品添加物の使用を気にする傾向にあります。急速冷凍技術は、このニーズに応え、商品価値を向上させる強力な手段となります。食品の鮮度や品質を長期間維持できるため、保存料や品質保持剤といった添加物の使用を減らしたり、場合によっては完全に不要にしたりすることが可能です。

「無添加」や「素材本来の味」を謳う商品は、健康志向の強い消費者にとって非常に魅力的なアピールポイントとなります。これにより、商品の単価アップや、競合他社との差別化を図ることができ、ブランドイメージをより高品質で信頼性の高いものへと高められます。急速冷凍は、単に食品を保存するだけでなく、商品の付加価値を高め、市場での競争力を強化する戦略的な一手となるでしょう。

【5ステップで解説】業務用急速冷凍機の失敗しない選び方

高価な設備投資となる業務用急速冷凍機の選定は、企業の将来を左右する重要な経営判断です。感覚や価格だけで選んでしまうと、「思ったような品質が得られない」「運用に手間がかかりすぎる」「ランニングコストがかさんでしまう」といった失敗につながりかねません。しかし、ご安心ください。これからご紹介する5つのステップを順に踏んでいただくことで、自社の目的や生産体制に本当に合った、費用対効果の高い最適な一台を見つけることができます。この記事を通じて、急速冷凍機選びで失敗しないための具体的な知識と、安心して導入を進められる確かな道筋を提供いたします。

ステップ1:冷凍する食材と生産量を明確にする

急速冷凍機を選定する上で、まず最も重要となるのが「何を」「どれだけ」冷凍するのかを具体的に定義することです。冷凍する対象が、生の魚介類や肉類なのか、あるいは加熱調理済みの惣菜やパン、水分量の多いフルーツや野菜なのかによって、最適な冷凍方式や機種は大きく変わってきます。例えば、生の肉や魚は細胞組織へのダメージを最小限に抑える凍結品質が求められますし、揚げ物惣菜であれば衣のサクサク感を維持する工夫が必要になります。水分量の多い食材は、乾燥による品質劣化を防ぐ対策も考慮しなければなりません。

次に、1回あたりの処理量(バッチ量)と1日の総生産量を正確に把握することが不可欠です。これにより、必要な急速冷凍機のサイズや処理能力、台数を決定することができます。例えば、一度に10kgの食材を処理するのと100kgを処理するのとでは、必要な冷凍機のタイプも消費電力も大きく異なります。将来的な生産量の増加を見込んでいる場合は、拡張性のある機種を選ぶことも視野に入れると良いでしょう。これらの具体的な要件を明確にすることで、後述する冷凍方式の選択やメーカーへの問い合わせがスムーズに進み、自社に最適な機種を効率的に絞り込むことが可能になります。

ステップ2:冷凍方式の種類と特徴を理解する

業務用急速冷凍機には、エアブラスト式、液体式、液体窒素・ガス式、そして電気や磁場や電磁波や超音波などを活用した特殊技術を用いたものなど、さまざまな冷凍方式が存在します。それぞれの方式には、得意な食材や凍結速度、品質維持能力、導入コスト、ランニングコストといった異なる特徴があります。

このステップでは、各方式の概要と大まかな長所・短所を理解しておくことが重要です。例えば、一般的に広く普及しているエアブラスト式は汎用性が高い一方で、他の方式に比べて凍結速度がやや遅く、冷風による乾燥が起こりやすい傾向があります。対して、液体式は非常に速い凍結速度を実現できるものの、食品を包装する必要があるといった制約があります。これらの基本的な特性を事前に把握しておくことで、自社の冷凍したい食材や目的に合わない方式を初期段階で効率的に除外でき、候補となる機種を絞り込むことができます。

ステップ3:設置スペースと運用動線を確認する

急速冷凍機の導入を検討する際には、機器本体の性能だけでなく、実際の工場や厨房への「設置スペース」と、日々の作業における「運用動線」を具体的に確認することが極めて重要です。機器本体の寸法はもちろんのこと、扉の開閉に必要なスペース、メンテナンス作業を行うための空間、そして食材の搬入から冷凍、そして冷凍後の製品の搬出までの一連の作業がスムーズに行える動線が確保できるかを綿密にシミュレーションする必要があります。

また、急速冷凍機は一般的に三相200Vなどの高い電源容量を必要とします。既存の施設に十分な電源容量があるか、もし不足している場合は増設工事が必要になるかを事前に確認しましょう。給排水設備の有無や、機器の重量に耐えられる床の耐荷重も重要なチェックポイントです。これらのインフラ要件や設置環境に関する確認を怠ると、導入後に予期せぬ追加費用が発生したり、作業効率が著しく低下したりする原因となる可能性があります。実際に現場に導入された場合を想定し、多角的な視点から検討を進めることが、後悔しない選定には不可欠です。

ステップ4:導入コストとランニングコストを試算する

経営陣を説得し、設備投資を円滑に進めるためには、コスト面での詳細な検討が不可欠です。急速冷凍機の導入には、機器の本体価格である「導入コスト(イニシャルコスト)」だけでなく、日々の運用にかかる「ランニングコスト」も総合的に把握する必要があります。ランニングコストには、電気代、定期的なメンテナンス費用、消耗品費(液体窒素を使用する方式の場合など)、そして万が一の故障時の修繕費などが含まれます。

メーカーから見積もりを取る際には、機器本体の価格だけでなく、これらのランニングコストの概算も必ず確認するようにしましょう。特に電気代は、機種の省エネ性能や使用頻度によって大きく変動するため、メーカーが公表している消費電力データなどを参考に、自社の稼働状況を想定したシミュレーションを行うことをお勧めします。長期的な視点で費用対効果(ROI)を算出し、「この投資によって、どれくらいの期間でどれだけのコスト削減や利益増加が見込めるのか」を明確にすることで、設備投資の妥当性を経営陣に効果的にアピールできます。

ステップ5:メーカーのサポート体制と導入実績を確認する

業務用急速冷凍機は一度導入すれば長く使い続ける設備であるため、購入後の「信頼性」と「サポート力」は、本体性能と同じくらい重要な選定基準となります。万が一の故障時に迅速に対応してくれるか、定期的なメンテナンスは充実しているか、消耗品の供給は安定しているかなど、メーカーのアフターサポート体制を事前に確認することは、長期的に安心して運用するために不可欠です。

また、そのメーカーが自社と同じような業種や、冷凍したい食材での導入実績を豊富に持っているかどうかも、信頼性を測る上で重要な指標となります。導入実績が豊富なメーカーは、現場の課題や食材の特性を深く理解しており、より実践的なアドバイスや最適なソリューションを提供してくれる可能性が高いからです。公式サイトに掲載されている導入事例やユーザーレビューを参考にしたり、可能であれば既存ユーザーに直接話を聞いたりすることも有効でしょう。これらの情報を総合的に評価することで、単に製品を選ぶだけでなく、長期的なパートナーとして信頼できるメーカーを選ぶことが、成功の鍵となります。

【性能・コストで比較】業務用急速冷凍機の4つの主要方式

業務用急速冷凍機は、食品の品質維持や生産性向上に不可欠な設備ですが、その性能やコストは冷凍方式によって大きく異なります。このセクションでは、現在市場で主流となっている「エアブラスト式」「液体式」「液体窒素・ガス式」、そして近年注目を集める「特殊技術」の4つの主要方式に焦点を当て、それぞれの特徴を詳しく比較検討していきます。

各方式が持つメリットとデメリット、得意とする食材、そして導入にかかるコスト感を深く理解することは、前章で解説した選定ステップ2「冷凍方式の種類と特徴を理解する」で得た知識をさらに深める上で非常に重要です。この情報を通じて、お客様の生産体制や製品特性に最も適した方式を絞り込むための、具体的な判断材料を提供いたします。

1. エアブラスト式(気体凍結)

エアブラスト式急速冷凍機は、現在最も普及している冷凍方式の一つです。-30℃から-40℃といった強力な冷風を食品に直接吹き付けて急速に凍結させます。この方式は、食品の表面から内部へと均一に冷気を伝えることで、最大氷結晶生成帯を速やかに通過させ、食品の品質劣化を最小限に抑えます。幅広い種類の食材や多様な加工食品に対応できる汎用性の高さから、食品製造現場において基本的な急速冷凍方式として広く採用されています。

メリット・デメリット

エアブラスト式の最大のメリットは、その汎用性の高さにあります。多種多様な食材や調理済みの食品、あるいは包装形態を問わず対応できるため、初めて急速冷凍機を導入する企業や、複数の商品を扱う製造ラインに適しています。また、他の方式と比較して導入コストが比較的安価である点も大きな魅力です。

一方、デメリットとしては、冷風を直接当てるため、食品の表面が乾燥しやすく、製品によっては目減りや食感の変化が起こる可能性があります。また、凍結速度が液体式や液体窒素式に比べてやや遅いため、デリケートな食材では品質維持に限界がある場合もあります。さらに、庫内に霜が付きやすく、定期的な霜取り作業が必要となるため、清掃やメンテナンスに手間がかかる点も考慮すべきでしょう。

向いている食材・用途

エアブラスト式は、調理済みの弁当や惣菜、パンや洋菓子などのベーカリー製品、ある程度包装された加工食品全般に適しています。特に、品質とコストのバランスを重視しつつ、幅広い製品に対応したい場合に有効です。初めて急速冷凍機を導入する企業や、多品目を扱うセントラルキッチン、あるいは生産量が比較的安定している製造ラインでの導入に向いています。汎用性が高いため、初期投資を抑えつつ、急速冷凍のメリットを享受したいと考える多くの食品事業者にとって、有力な選択肢となります。

2. 液体式(ブライン/アルコール凍結)

液体式急速冷凍機は、塩化ナトリウムやアルコールなどの不凍液、いわゆるブライン液を-20℃から-35℃程度の低温に保ち、その中に食品を直接浸漬させて凍結させる方式です。気体よりも熱伝導率が高い液体の特性を最大限に活かすことで、非常に速い速度で凍結させることが可能です。これにより、食品本来の品質を保ちながら長期保存を実現し、解凍時のドリップ流出を最小限に抑えることができるのが大きな特徴です。

メリット・デメリット

液体式凍結の最大のメリットは、凍結速度による高品質な仕上がりにあります。食品の最大氷結晶生成帯を瞬時に通過させることで、細胞組織へのダメージを抑え、解凍後も「できたて」に近い風味、食感、見た目を維持できます。装置自体が比較的コンパクトに設計されている製品も多く、設置スペースの制約がある現場にも導入しやすいでしょう。

一方で、デメリットも存在します。食品を直接液体に浸漬するため、真空パックなど密閉性の高い包装を施す必要があり、そのための包装コストや手間が別途発生します。また、ブライン液の濃度や衛生状態を常に適切に管理する必要があり、定期的な点検や清掃が欠かせません。さらに、液体の性質上、生のパン生地や水分を多く含むデリケートな食品など、一部対応できない食材がある点も考慮が必要です。

向いている食材・用途

液体式急速冷凍機は、特に凍結速度と品質を重視する食材や用途に最適です。具体的には、生の魚介類、特に刺身用のサクやエビ、貝類など、ドリップによる品質低下を許したくない食材で真価を発揮します。また、加熱調理済みの肉料理(ローストビーフ、ステーキなど)やハンバーグといった加工品も、ジューシーさを損なわずに冷凍保存が可能です。さらに、液体の特性を活かし、凹凸のある複雑な形状の食材でも均一に急速凍結できるため、個包装された惣菜などにも適しています。

3. 液体窒素・ガス式

液体窒素・ガス式は、全急速冷凍方式の中でも特に高速な凍結を可能にする技術です。この方式では、マイナス196℃という極低温の液体窒素を食品に直接噴射するか、あるいは気化させた窒素ガスで庫内を満たし、その中で食品を凍結させます。熱伝導率が極めて高い液体窒素や、その気化ガスを直接食品に作用させることで、食品の内部まで瞬時に冷気を伝え、超急速な瞬間凍結を実現します。

この圧倒的な凍結速度こそが、液体窒素・ガス式の最大の特長であり、食品の細胞組織へのダメージを最小限に抑え、究極の高品質冷凍を実現できる点にあります。デリケートな食品の風味、食感、見た目を「採れたて」「できたて」に近い状態で維持したい場合に、非常に有効な選択肢となります。

メリット・デメリット

液体窒素・ガス式の最大のメリットは、何と言ってもその「圧倒的な凍結速度」にあります。全急速冷凍方式の中で最速の凍結を実現するため、食品の品質、特に風味や細胞組織の破壊を最大限に抑制し、最高レベルの品質維持が可能です。また、装置自体はシンプルで比較的小型なものが多く、導入コストが他の方式よりも安価な場合がある点も魅力です。設置スペースをあまり取らないため、限られた空間での導入を検討されている方にも適しています。

一方で、最大のデメリットは「ランニングコストが非常に高い」ことです。液体窒素は一度使用すると気化して失われる消耗品であり、その補給費用が継続的に発生します。そのため、大量生産を目的とした運用ではコストが膨大になる可能性があります。また、液体窒素の保管には専用の設備と専門知識が必要であり、安全管理にも十分な配慮が求められます。

向いている食材・用途

液体窒素・ガス式は、その圧倒的な凍結速度と品質維持能力から、特にデリケートな高級食材や、少量多品種生産、または研究開発用途に適しています。例えば、バラ凍結(IQF: Individual Quick Freezing)したい小さなベリー類やひき肉などは、互いにくっつくことなく個別に凍結できるため、使い勝手が向上します。また、ウニや高級菓子など、風味や食感がわずかな変化で商品価値を大きく損ねてしまうような、非常にデリケートな食材の冷凍に真価を発揮します。

大量生産にはコスト面で不向きな場合が多いですが、付加価値が極めて高い商品の製造や、新商品の開発段階での凍結テスト、あるいは特定の研究開発目的で高品質なサンプルを必要とする場合などには、最適な選択肢となります。品質を最優先し、他社との差別化を図りたいと考える食品製造業者様にとって、検討に値する方式と言えるでしょう。

4. 特殊冷凍技術(電気・磁場・電磁波・超音波など)

近年、急速冷凍機の分野では「電気」「磁場」「電磁波」「超音波」などのキーワードを掲げた“特殊冷凍技術”が増えています。品質を良くしたいというニーズが強い市場だからこそ、さまざまな方式が提案されている状況です。ただし、名称や説明が似ていても、仕組み・再現性・データの出し方は製品ごとに差が大きいため、導入検討では「理屈」だけで判断しないことが重要です。

この章で押さえるべきポイントはシンプルです。

特殊冷凍技術をうたう方式は、実測データと凍結テストで確認できるものを選ぶということです。

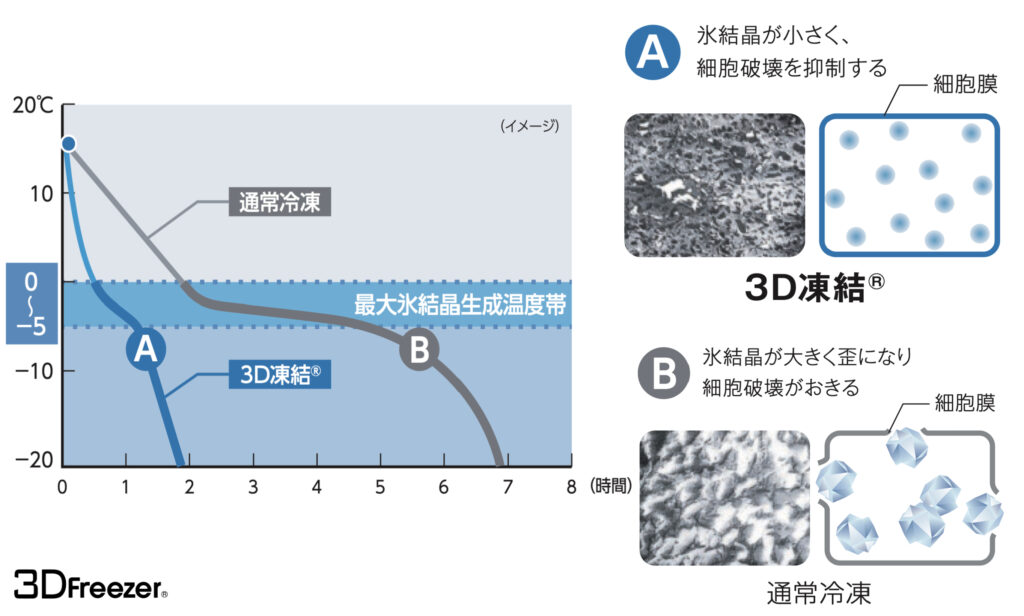

そして、その比較の中で、空気凍結の課題になりやすい「乾燥(目減り)」と「解凍時のドリップ」に対して、現場運用まで含めて結果が出しやすいのが、3Dフリーザー®(3D凍結®)です。

3Dフリーザーは、一般的なエアブラストのように一方向から冷風を当てるのではなく、庫内全体を包み込むように冷気を循環させ、凍結ムラを抑えて均一に冷やします。さらに重要なのが、ACVCS®という特許技術によって高湿度な冷気環境をつくり、凍結中の乾燥を抑える点です。

この「高湿度×均一冷却」という設計思想は、凍結品質で差が出やすいポイント(歩留まり、ドリップ、見た目)に直結するため、比較検討の中でも説明がしやすく、導入後の運用に落とし込みやすい方式と言えます。

メリット・デメリット

3Dフリーザー®(3D凍結®)のメリットは、現場で課題になりやすいポイントに対して、効果が分かりやすい形で現れやすい点にあります。とくに、空気凍結で起こりやすい乾燥(冷凍焼け)や目減りについては、ACVCS®によって庫内に高湿度な冷気環境をつくることで、表面から水分が奪われやすい弱点を補いやすくなります。加えて、凍結ムラを抑えながら均一に冷やす設計のため、解凍時のドリップが出にくく、食感や見た目のばらつきが起こりにくいのも特徴です。結果として、肉・魚・惣菜・スイーツなど「解凍後の品質」がそのまま評価につながる商材ほど、品質面の説明もしやすく、差別化の材料として扱いやすい方式と言えます。

一方で、導入前に整理しておくべき点もあります。まず、初期投資は大きくなりやすいため、歩留まり改善、クレーム低減、単価維持・向上など、どこで回収するかを事前に設計しておくことが重要です。また、効果は運用条件にも左右されます。食材の厚みや並べ方、包装形態、投入量、解凍手順によって結果が変わるため、導入前の凍結テストと、現場で再現できる運用ルール作りが欠かせません。さらに、一般論として“特殊冷凍技術”をうたう方式は言葉だけで判断せず、第三者性のあるデータや、実際のテスト結果で比較する姿勢が必要です。だからこそ3Dフリーザー®(3D凍結®)も、カタログ上の表現ではなく、自社商材でのテスト結果(歩留まり・ドリップ・見た目・食感)を基準に評価すると、導入判断がしやすくなります。

向いている食材・用途

3Dフリーザー®(3D凍結®)は、「解凍後の品質がそのまま商品価値になる」商材・販路で導入メリットが出やすい方式です。

- 肉(焼肉・加工肉・ロースト系):ドリップ低減、歩留まり、食感の安定

- 魚介(切り身、フィレ、刺身用原料、惣菜原料):見た目と食感の維持、クレーム回避

- 惣菜・調理品(ソース、煮込み、乳化系):解凍後の状態が安定しやすい

- スイーツ・ベーカリー(スポンジ、クリーム、果実系):食感・口当たりの再現性が重要

「特殊冷凍技術」は選択肢が多い分、言葉の印象だけで判断すると外しやすい領域でもあります。だからこそ、導入検討では、凍結テストで“自社商材での結果”を確認できることが重要です。

その比較の中で、乾燥(目減り)とドリップを抑え、解凍後の品質を安定させたい場合は、3Dフリーザー®(3D凍結®)が最も検討しやすい選択肢になります。

業務用急速冷凍機の導入費用とランニングコスト

業務用急速冷凍機の導入を検討されている担当者の皆様にとって、最も気になるのはやはり「価格」ではないでしょうか。このセクションでは、単に本体価格の相場をご紹介するだけでなく、見落としがちなランニングコスト、投資対効果(ROI)の考え方、そして活用できる補助金制度まで、多角的に解説していきます。これにより、最適な一台を選定できるよう、総合的な視点からの情報提供を目指します。高額な設備投資だからこそ、具体的な数字に基づいた情報で、導入の不安を解消し、成功へと導く一助となれば幸いです。

本体価格の相場は?方式・サイズ別に解説

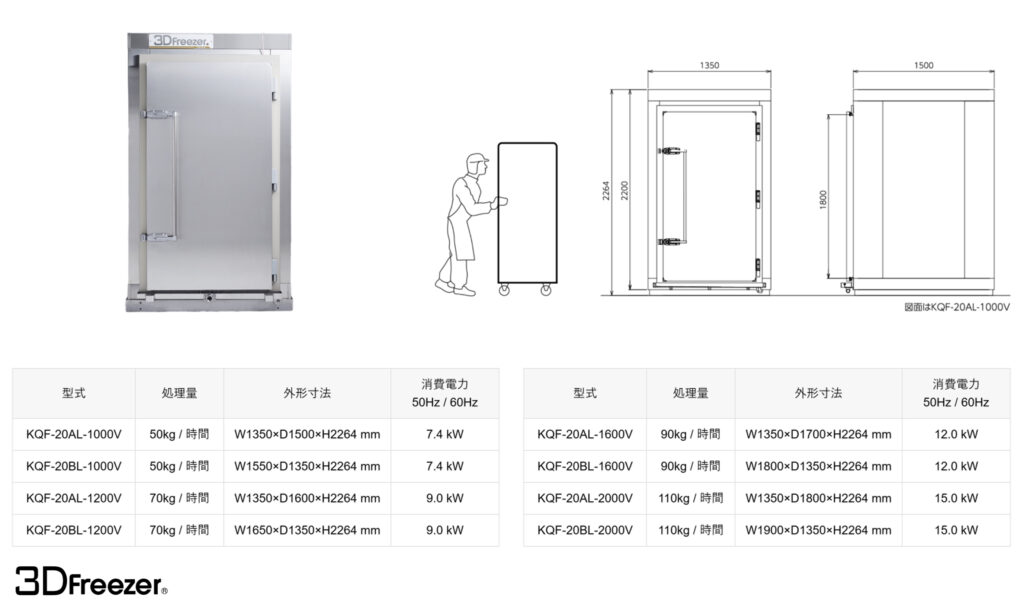

業務用急速冷凍機の本体価格は、その冷凍方式や処理能力、つまりサイズによって大きく変動します。例えば、比較的小規模なバッチ処理に適した縦型モデルであれば、200万円~500万程度が一般的な相場となるでしょう。一方、中規模の食品工場などで導入されるカートインタイプやラックインタイプの場合、500万円から2000万円程度を見込む必要があります。さらに、大規模な生産ラインに組み込まれるトンネルフリーザーやスパイラルフリーザーのような大型設備となると、数千万円に達するケースもあります。

また、冷凍方式の違いも価格に影響を与えます。一般的に、最も汎用性の高いエアブラスト式は導入コストが比較的抑えられます。しかし、液体式、そして特殊技術(磁場や電磁波を利用したものなど)へと進むにつれて、より高度な技術が用いられるため、本体価格は高くなる傾向があります。ご自身の生産規模や品質要件に照らし合わせ、最適な方式とサイズを見極めることが重要です。

見落としがちなランニングコストの内訳(電気代・メンテナンス費)

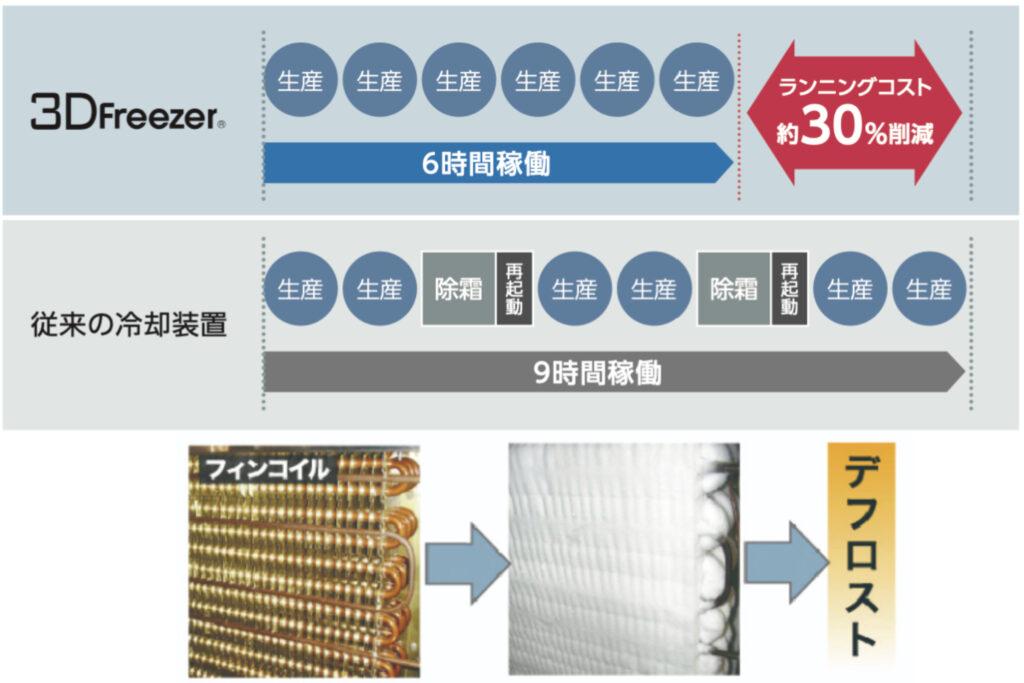

業務用急速冷凍機の導入を検討する際、本体価格(イニシャルコスト)に目が行きがちですが、長期的な運用を考える上で「ランニングコスト」の把握は非常に重要です。主なランニングコストとしては、機器を稼働させるための「電気代」、長期的な性能維持に必要な「メンテナンス契約費」、特定の方式で発生する「消耗品費」(液体窒素など)、そして予期せぬ故障に備える「修繕費」が挙げられます。

特に電気代は、急速冷凍機が長時間稼働することを考慮すると、導入後の費用に大きく影響します。メーカーが公表している消費電力データはもちろんのこと、3Dフリーザーのような省エネ性能が高いモデルを選ぶことや、実際の運用状況に応じた電力消費量を事前に試算することが肝要です。メンテナンス費用についても、契約内容によって費用や対応範囲が異なるため、導入前にしっかりと確認し、保証期間と合わせて総合的なコストとして見積もっておくことをおすすめします。これらのランニングコストを正確に把握することで、導入後の経営を圧迫することなく、安定した運用が可能になります。

費用対効果(ROI)の考え方とシミュレーション例

業務用急速冷凍機の導入は、単なるコストではなく、企業の競争力を高めるための「戦略的投資」です。この投資がどれだけの価値をもたらすかを経営陣に納得してもらうためには、費用対効果(ROI)を明確に示すことが不可欠です。ROIは「(利益増加額 + コスト削減額) ÷ 投資額」というシンプルな式で計算できます。ここで言う「利益増加額」とは、高品質な冷凍品による新たな販路拡大や商品単価の向上で得られる売上増を指します。

一方、「コスト削減額」には、フードロス削減による廃棄費用減、計画生産による人件費(残業代など)の抑制、さらには安定した品質によるクレーム対応費用の減少などが含まれます。例えば、惣菜工場で急速冷凍機を導入した場合を考えてみましょう。年間500万円のフードロスが200万円削減され、計画生産により月10万円の人件費を抑制できたとします。年間360万円のコスト削減効果に加え、ECサイトでの販売強化により年間100万円の売上増が見込まれれば、合計460万円の改善効果が期待できます。初期投資が500万円であれば、約1年強で投資回収が可能な計算となり、経営陣への説得力は格段に高まるでしょう。

導入に活用できる補助金・助成金制度まとめ

業務用急速冷凍機のような高額な設備投資には、国や地方自治体が提供する様々な補助金・助成金制度を活用することで、導入コストの負担を大幅に軽減できる可能性があります。例えば、中小企業経営強化税制(旧:経営力向上計画)は、特定の設備投資に対して即時償却や税額控除といった税制優遇を受けられる制度です。これにより、実質的な導入コストを圧縮し、投資回収期間を短縮することが期待できます。

急速冷凍機導入で使える補助金を徹底解説【2026年最新】。ものづくり補助金、事業再構築補助金、小規模事業者持続化補助金、省エネ補助金の4種類を比較。目的別の選び方、申請フロー、採択率を上げるポイントまで紹介。

その他にも、新たな事業展開や生産性向上を目的とした「事業再構築補助金」や、中小企業の生産性向上を支援する「ものづくり補助金」、小規模事業者の販路開拓を支援する「小規模事業者持続化補助金」なども、急速冷凍機の導入に活用できる可能性があります。これらの制度は、募集期間や要件が設けられており、常に最新の情報を確認することが重要です。メーカーの担当者や、地域の商工会議所、中小企業支援機関、または自治体の窓口に相談し、自社が活用できる制度がないか積極的に情報収集することをおすすめします。

導入前に必須!「凍結テスト」で品質を確かめよう

業務用急速冷凍機は、食品の品質維持や生産性向上に貢献する強力なツールですが、高価な設備投資であるだけに、導入後の失敗は避けたいものです。カタログに記載されたスペックだけを鵜呑みにし、自社の食材との相性を確認しないまま導入してしまうと、「思っていたほどの効果が得られなかった」という事態に陥りかねません。そこで絶対に省略してはならないのが、「凍結テスト」です。凍結テストは、自社の製品がどのような条件で最も高品質に冷凍できるかを確認する唯一の方法であり、このテストこそが高額な投資を無駄にしないための「保険」となります。なぜ凍結テストが不可欠なのか、そしてどのように進めればよいのか、本セクションで詳しく解説していきます。

なぜ凍結テストが重要なのか?

急速冷凍機の選定において、凍結テストが極めて重要である理由は、食品の特性が多岐にわたり、一概に「この方式が最適」とは言えないからです。例えば、同じ「肉」であっても、部位、厚み、脂肪の含有量、さらには下処理の方法(加熱済みか生か、味付けの有無など)によって、最適な凍結速度や温度帯は大きく異なります。水分量の多い野菜や果物、油分の多い揚げ物、繊細な構造を持つ生菓子など、食材ごとに凍結時の細胞破壊のしやすさや、解凍後の品質劣化の傾向も変わってきます。

メーカーが提示するカタログスペックはあくまで一般的な性能値であり、自社の特定の食材や製品において、その性能が最大限に発揮されるとは限りません。「スペック上は高性能な機種だったのに、主力商品で試してみたら期待した食感が得られなかった」「ドリップが予想以上に多く発生してしまった」といった失敗談は少なくありません。こうした「思い込み」や「カタログ頼り」の判断を排除し、客観的な事実に基づいて最適な機種を見つけ出すためには、実際に自社の食材で凍結テストを行うことが不可欠なのです。

このテストを通じて、実際に凍結された製品の見た目、食感、風味などを詳細に評価し、複数のメーカーや方式を比較検討することで、自社の品質基準をクリアし、かつ導入メリットを最大化できる一台を選び出すことができます。このプロセスこそが、長期的に安定した品質と生産体制を維持するための、最も確実なステップと言えるでしょう。

凍結テストを依頼する流れと確認すべきポイント

実際に業務用急速冷凍機の凍結テストを依頼する際は、以下のステップとポイントを参考に進めてください。まず、検討しているメーカーへ直接問い合わせを行い、テストの可否や費用、実施場所などを確認します。次に、テストしたい食材のサンプルを準備し、メーカーの指定する方法で送付します。この際、最も凍結品質を重視する主力製品や、凍結が難しいとされる製品(水分が多い、デリケートなど)を中心に選ぶと良いでしょう。

可能であれば、テストには必ず現場の責任者や開発担当者が立ち会うことを強くおすすめします。実際に凍結プロセスを目にすることで、機械の操作性や運用上の注意点も把握できます。テスト後には、凍結されたサンプルを持ち帰り、自社で解凍して詳細な評価を行います。評価の際は、客観的な視点から「見た目(色、形状の変化、氷結晶の付着など)」「解凍後のドリップ量」「食感(硬さ、柔らかさ、歯ごたえ)」「風味(香りの変化、味の劣化)」などの項目を設けた評価シートを作成し、数値や定性的なコメントで記録を残しましょう。これにより、複数のメーカーのテスト結果を公平に比較検討し、自社の品質基準に最も合致する機種を客観的に選定することが可能になります。

【課題別】業務用急速冷凍機の導入事例から学ぶ成功の秘訣

業務用急速冷凍機の導入を検討されている方が最も知りたいのは、「他の企業がどのように活用し、どのような成果を出しているのか」という点ではないでしょうか。自社と同じ、あるいは似たような課題を抱える企業の具体的な事例は、単なるカタログスペックを見るよりも、はるかに具体的な解決策のヒントを与えてくれます。また、経営層への導入提案を行う際の強力な説得材料にもなるでしょう。このセクションでは、急速冷凍機がいかにして企業の課題を解決し、事業成長に貢献してきたかを示す4つの成功事例をご紹介します。これらの事例から、ぜひ皆さんのビジネスにおける成功の秘訣を見つけてください。

魚介・寿司の導入事例: “シャリがそのまま”で全国へ(通販・販路拡大)

寿司や刺身は、冷凍の難易度が高い代表格です。酢飯は冷凍で白くなり(白蝋化)やすく、ネタは解凍時のドリップが価値を左右します。福岡県久留米市の鮮魚店(魚政)様は、全国発送を目指す中でこの壁に直面していましたが、3Dフリーザー®で「酢飯の乾燥を抑え、ネタの瑞々しさを保つ」冷凍品質を実現。

ギフト需要の高い「デコ寿司」を、冷凍で全国へ届けられる体制を作りました。さらに、水揚げ量に左右される魚介を旬のときにまとめて加工・冷凍できるようになり、ロス削減と利益率改善、商品ラインナップ拡充にもつながっています。

米飯・惣菜の導入事例: 計画生産で「早朝労働」と「廃棄ロス」を同時に解消

米飯系(お弁当・寿司・海苔巻き)は、冷凍するとご飯がパサつきやすく、商品化が難しいアイテムです。

楽天市場で人気の「冷凍キンパ」を手掛けるアゴラキッチン様は、日持ちしないことによる廃棄ロスと、当日製造前提の早朝出勤の負担に悩んでいました。

3Dフリーザー®導入後は、冷凍ストックによって前日や日中の空き時間に製造→必要分を出荷という計画生産に切り替え。結果として、早朝労働の負担が下がり、廃棄も抑制。しかも、ご飯の白蝋化やパサつきの課題に対して、「もちもち感が残る」品質を実現し、評価(口コミ)にもつながっています。

麺類の導入事例: “茹でたて熱々”のまま冷凍して、生産効率と品質を両立

麺は乾燥や食感変化が起きやすく、「冷凍=味が落ちる」という先入観が強い分、品質差がそのまま差別化になります。老舗製麺所・山和製麺様は、「打ちたて・茹でたて品質を遠方へ届けたい」という狙いで導入。従来の冷凍では乾燥や工程負担が課題でした。

3Dフリーザー®導入後は、予冷の手間なく“茹で上げ直後の熱々”の状態で投入でき、約40分で芯まで冷凍。ラインを止めずに回せるため、生産効率が上がりつつ、解凍後もコシ・瑞々しさを維持し、全国への販路拡大につながっています。

ホテル・外販の導入事例: “ホテルの味”をそのまま通販し、新規事業の柱に

千草ホテル様はコロナ禍を機に外販(冷凍惣菜・スイーツ)を強化する中で、解凍時の味・食感劣化や、大量調理と長期保存の両立が課題でした。3Dフリーザー®のテストで「冷凍前後で劣化に気づかないレベル」を確認できたことが決め手となり、導入後は通販で全国へ、さらに食品ロス削減と計画生産にもつながっています。

創業110年の老舗・千草ホテルが急速冷凍機「3Dフリーザー」を導入。ホテルの繊細な料理を品質そのままに全国通販へ!コロナ禍のピンチをチャンスに変え、商圏拡大と食品ロス削減に成功した導入事例をご紹介します。

業務用急速冷凍機に関するよくある質問(FAQ)

業務用急速冷凍機の導入を検討されている方が抱きやすい疑問や不明点について、これまで解説してきた内容を補足する形で、よくある質問とその回答をまとめてご紹介します。皆様が抱える個別の疑問を解消し、よりスムーズな導入検討の一助となれば幸いです。

業務用急速冷凍機の導入において、初期費用を抑える方法としてリース契約や中古品購入の選択肢があります。

まず、リース契約のメリットは、初期投資を大幅に抑えられる点と、毎月のリース料を経費として処理できるため、会計上のメリットがある点です。ただし、契約期間全体で見た場合、購入するよりも総支払額が高くなる可能性があるというデメリットも考慮する必要があります。次に、中古での導入のメリットは、導入コストを大きく削減できる点にあります。しかし、保証期間が短いか全くないこと、前の使用状況によっては性能が劣化している可能性があること、また、旧型の機種では最新モデルに比べて省エネ性能が劣るリスクがある点には注意が必要です。特に中古品の場合、信頼できる専門業者から購入し、機器の状態を細かく確認することが非常に重要です。いずれの選択肢も、ご自身の会社の経営状況や将来の事業計画に合わせて慎重に検討することをおすすめします。

業務用急速冷凍機の設置工事にかかる期間は、導入する機器の規模や種類、そして設置場所の状況によって大きく異なります。例えば、小型のバッチ式冷凍機であれば、電源工事や配管工事がシンプルであれば、設置自体は2日から3日程度で完了するケースがほとんどです。しかし、大型のトンネルフリーザーのような大規模な設備の場合、基礎工事や大がかりな電気工事、給排水設備の増設なども必要となるため、数週間から1ヶ月以上かかることも珍しくありません。

また、搬入経路の確保や既存設備の撤去なども期間に影響を与える要因となります。正確な設置スケジュールについては、必ず契約前にメーカーや設置を担当する工事業者に詳細を確認し、工場の稼働計画に支障が出ないように綿密な打ち合わせを行うことが不可欠です。

業務用急速冷凍機は、一度導入すれば長く使い続ける高額な設備投資ですので、導入後のアフターサポートやメンテナンス体制は非常に重要な選定ポイントです。多くのメーカーでは、以下のようなサポートを提供しています。

一般的なサポート内容としては、定期的なメンテナンス契約があります。これは、年1回から2回程度の頻度で専門の技術者が訪問し、機器の点検、清掃、消耗品の交換などを行うものです。これにより、機器の性能を維持し、予期せぬ故障のリスクを低減できます。また、万が一故障が発生した際には、緊急対応サービスを提供しているメーカーも多く、迅速な修理対応により、生産ラインの停止時間を最小限に抑えられます。さらに、電話やオンラインでの技術サポートも充実しており、操作方法の不明点や軽微なトラブルに対しては遠隔でアドバイスを受けることも可能です。これらのサポート内容や費用は、メーカーや契約プランによって大きく異なりますので、機器の保証期間と合わせて、契約前に詳細をしっかりと確認し、自社のニーズに合ったサポート体制が提供されているかを見極めることが非常に重要です。

まとめ:自社に最適な業務用急速冷凍機を選び、事業を成功に導こう

この記事では、業務用急速冷凍機が単なる設備投資ではなく、食品製造業の課題解決と事業成長を実現するための戦略的な投資であることをご紹介しました。品質の維持、生産性の向上、フードロスや人件費の削減、安全性の向上、そして新たな販路の拡大と商品価値の向上といった多岐にわたるメリットは、競争力を高める強力な武器となります。

最適な一台を選び、導入を成功させるためには、カタログスペックや価格だけで判断するのではなく、以下の5つのステップを踏むことが非常に重要です。

- 自社の目的(冷凍する食材や生産量)を明確にする。

- 各冷凍方式(エアブラスト式、液体式、液体窒素・ガス式、特殊技術)の特性を深く理解する。

- 導入コストと運用コスト、そして設置スペースや運用動線を総合的に検討する。

- 必ず凍結テストを行い、自社の食材での品質を確認する。

- 導入後のアフターサポートやメーカーの導入実績を重視する。

これらのステップを丁寧に実行することで、製品と生産体制に本当に合った、費用対効果の高い一台を見つけることができます。

貴社の課題に合わせた最適な急速冷凍ソリューションをご提案します

この記事を通じて急速冷凍機に興味を持たれたものの、「どの冷凍機が自社の製品に最適なのか」「具体的な投資対効果はどれくらいになるのか」「まずは自社製品でテストをしてみたい」といった疑問やご要望をお持ちではありませんか?貴社の製品や生産規模、目指すビジネスモデルに合わせて、最適な機種の選定から導入後の運用サポートまで、一貫して支援させていただきます。

まずはお客様の現状を詳しくお伺いし、具体的なシミュレーションや、凍結テストの機会をご提供することも可能です。カタログだけでは分からない、実際の品質変化や導入効果を、ぜひご自身の目でお確かめください。急速冷凍機の導入は、貴社の事業を次のステージへと押し上げる強力な一手となるでしょう。まずはお気軽にお問い合わせフォームまたはお電話にてご連絡ください。貴社からのお問い合わせを心よりお待ちしております。