多くの製麺事業者様が、熟練の職人さんの技術継承や人手不足、生麺ならではの短い賞味期限による販路の限界といった課題に直面されているのではないでしょうか。日々の製造に追われる中で、新たな市場への進出や生産効率の向上を模索されている方も少なくないでしょう。これらの課題は、伝統の味を守りながら事業を次世代へとつなぐ上で、避けては通れない大きな壁です。

しかし、こうした悩みを解決し、事業を大きく飛躍させる可能性を秘めた技術があります。それが「急速冷凍」です。急速冷凍機は、単に麺を凍らせるだけの設備ではありません。これまで培ってきた麺本来の美味しさを維持しながら、賞味期限を大幅に延ばし、遠方への販路拡大やECサイトでの販売を可能にする、まさに「未来を拓く」ための戦略的な投資と言えるでしょう。

この記事では、製麺事業者の皆様が抱える具体的な課題を深掘りし、その解決策として急速冷凍機がどのように役立つのかを詳しくご紹介します。品質維持、販路拡大、生産性向上、コスト削減といった多岐にわたるメリットを具体的に解説します。

Contents

製麺事業者が抱える課題|人手不足と販路の限界をどう乗り越えるか

製麺事業を営む皆様は、日々の麺づくりに情熱を注ぎ、多くのお客様に最高の味を届けるために尽力されていることと思います。しかし、その一方で、事業の成長を阻むさまざまな課題に直面しているのではないでしょうか。原材料費の高騰、激化する競争、そして何よりも深刻なのが、人手不足とそれに伴う生産性の問題、さらには生麺という商品の特性上避けられない販路の制約です。

これらの課題は、日々の業務に追われる中で見過ごされがちですが、長期的な視点で見ると、事業の継続性や発展に大きな影響を与えかねません。特に、熟練の職人の技術継承や、現代の消費者ニーズに合わせた商品展開は、待ったなしの状況と言えるでしょう。

このセクションでは、製麺事業者が共通して抱えるこれらの経営課題を具体的に掘り下げていきます。目の前の問題を認識し、その解決策として急速冷凍技術がどのように貢献できるのかを、一緒に考えていきましょう。

深刻化する人手不足と生産性の課題

製麺業界では、長年にわたり熟練の職人が培ってきた技術が、事業の根幹を支えてきました。しかし、その職人たちの高齢化や退職が進む一方で、若手人材の確保は非常に困難な状況にあります。少子高齢化が進む日本において、この人手不足の波は、製麺業界にも深刻な影を落としています。

人手不足は、単に「人が足りない」という問題に留まりません。生産ラインの稼働率の低下、繁忙期の残業時間の増加、従業員の休日確保の難しさなど、労働環境の悪化にも直結します。これにより、従業員のモチベーション低下や離職に繋がり、さらに人手不足が深刻化するという悪循環を生み出しかねません。また、経験の浅い従業員による生産では、品質のばらつきが生じるリスクも高まります。

こうした状況下では、せっかく舞い込んだ大型の受注や新規のビジネスチャンスも、人手の制約から泣く泣く見送らざるを得ない、というケースも少なくありません。日々の生産に追われ、将来に向けた戦略的な取り組みに時間を割けない現状は、経営者の皆様にとって大きな頭痛の種となっていることでしょう。

生麺の賞味期限がもたらす販路の制約と機会損失

生麺の魅力は、そのみずみずしい食感と豊かな風味にありますが、同時に短い賞味期限という大きな制約を抱えています。この特性は、製麺事業者の販路を限定し、事業成長の足かせとなっています。

具体的には、商品の配送可能エリアが近隣に限定され、遠隔地のスーパーマーケットや外食チェーン、あるいはオンラインショップを通じた全国展開といった、新たな販路の開拓が極めて困難になります。お客様から「もう少し日持ちする商品は作れないか」「遠方の知人にも送りたい」といった要望があっても、生麺の賞味期限がネックとなり、お応えできないもどかしさを感じている方も少なくないでしょう。

新規販路を開拓しようと商談を進めても、賞味期限の短さが物流コストや在庫リスクに直結するため、小売店や飲食店からは敬遠されがちです。これにより、本来ならば獲得できたはずのビジネスチャンスを逃し、潜在的な売上機会を損失している状況は、多くの製麺事業者にとって共通の悩みと言えるでしょう。

物流コストの高騰(2024年問題)とフードロス

近年、物流業界を揺るがす「2024年問題」は、製麺事業者の経営にも深刻な影響を与えています。運送業におけるドライバーの時間外労働規制強化に伴い、輸送コストは上昇の一途をたどり、利益を圧迫する大きな要因となっています。

特に、生麺のように鮮度が重要で、小ロット・多頻度での配送が求められる商品は、この物流コスト高騰の影響を色濃く受けています。毎日のように各地へ麺を届ける必要がある製麺事業者にとって、輸送費の増加は避けられない固定費となり、利益率を低下させる直接的な原因となるのです。例えば、トラックの稼働コストや人件費の上昇は、最終的に商品の販売価格に転嫁せざるを得ない状況を生み出し、競争力の低下にも繋がりかねません。

さらに、需要予測のずれや急なキャンセルによって生じる「売れ残り」は、フードロスという形で製麺事業者の経営に重くのしかかります。廃棄するにもコストがかかり、原材料費が無駄になるだけでなく、環境への配慮という点からも避けるべき問題です。これらのコスト増は、単体で見れば小さな出費かもしれませんが、積み重なることで企業の収益を蝕み、経営の安定性を揺るがす喫緊の課題となっています。

課題解決の鍵は「急速冷凍」|なぜ麺の品質を落とさずに冷凍できるのか

製麺事業者の皆様が日頃から抱えている「人手不足による生産性の限界」「生麺の短い賞味期限による販路の制約」「物流コストの高騰とフードロス」といった課題は、事業成長を阻む大きな壁となっているのではないでしょうか。これらの課題に対し、今、注目されているのが「急速冷凍」技術です。しかし、「冷凍すると麺の味が落ちるのではないか」という不安をお持ちの経営者様も少なくないかもしれません。

ご安心ください。急速冷凍は、従来の冷凍とは根本的に異なる技術であり、麺本来の品質を損なうことなく、むしろその魅力を最大限に引き出す可能性を秘めています。茹でたてと変わらないコシと風味、みずみずしさを実現し、冷凍麺に対するこれまでのイメージを覆す画期的な技術が、急速冷凍なのです。この技術を深く理解することは、貴社の未来を拓く第一歩となるでしょう。

このセクションでは、なぜ急速冷凍が麺の品質を落とさずに冷凍できるのか、その科学的な根拠と仕組みを分かりやすく解説します。急速冷凍技術が、どのようにして貴社の課題を解決し、新たな事業機会を創出するのか、その具体的なメカニズムを一緒に見ていきましょう。

通常の冷凍(緩慢冷凍)との決定的な違いとは?

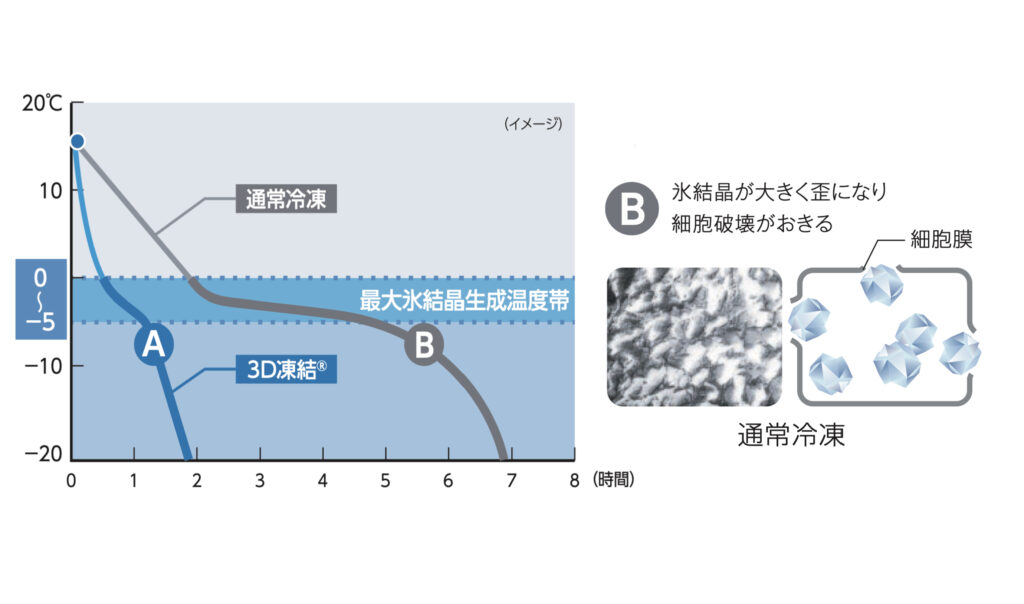

多くの製麺事業者の皆様が「冷凍麺は美味しくない」というイメージをお持ちかもしれません。その原因は、従来の「緩慢冷凍(通常冷凍)」という手法にあります。緩慢冷凍(通常冷凍)とは、家庭用冷蔵庫の冷凍庫のように、時間をかけてゆっくりと食品を凍らせる方法です。この過程で食品内部の水分は、およそ0℃から-5℃の「最大氷結晶生成帯」と呼ばれる温度帯をゆっくりと通過します。この時間帯が長いほど、水分は成長を続け、大きな氷の結晶へと変化してしまうのです。

大きな氷の結晶は、麺の細胞組織を物理的に破壊してしまいます。その結果、解凍する際に、組織から旨味成分や水分が「ドリップ」として大量に流出してしまうのです。このドリップこそが、麺のコシや弾力を失わせ、パサついた食感や風味の劣化を引き起こす原因となります。さらに、麺の見た目も悪くなり、茹でたてのつややかさが失われてしまうことも珍しくありません。

この細胞組織の破壊とドリップの発生が、従来の冷凍麺が持つ「品質が劣る」「美味しくない」という負のイメージの根源でした。しかし、急速冷凍はこの問題を根本から解決し、麺本来の美味しさを維持する全く新しいアプローチを可能にするのです。

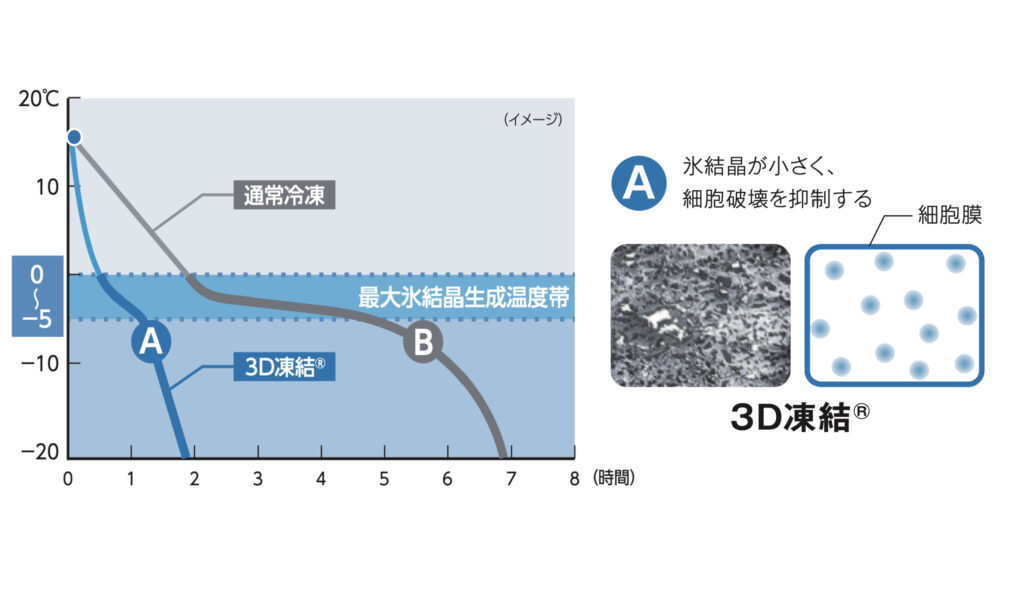

麺のコシと風味を守る「最大氷結晶生成帯」の高速通過技術

急速冷凍が麺の品質を維持できる最大の理由は、食品内部の水分が凍る際に「最大氷結晶生成帯(0℃~-5℃)」をいかに速く通過させるか、という点にあります。この温度帯を極めて短時間で通過させることで、水分は大きな氷の結晶に成長する間もなく、ごく微細な状態で凍結します。まるで、細胞一つひとつが瞬時にフリーズドライされるようなイメージです。

この微細な氷の結晶は、麺の細胞組織をほとんど破壊しません。そのため、解凍時にもドリップの流出が極めて少なく、麺が持つ本来の水分や旨味成分がしっかりと保たれるのです。結果として、茹でたてと変わらない麺の「コシ」、つるりとした「のど越し」、そして小麦本来の豊かな「風味」や「みずみずしさ」を、解凍後も再現することが可能になります。

この技術は、熟練の職人技によって生み出される麺の繊細な品質を、冷凍という形で再現・維持することを可能にします。急速冷凍は単なる保存技術ではなく、麺職人がこだわり抜いた味と食感を、時間や距離を超えてお客様に届けるための、まさに現代の「匠の技」と言えるでしょう。

製麺事業者が急速冷凍機を導入する5つの具体的メリット

製麺事業者にとって急速冷凍機の導入は、単なる設備投資にとどまらず、事業全体の競争力を高める戦略的な一手となります。ここでは、急速冷凍機を導入することで得られる具体的なメリットを5つの観点から詳しくご紹介します。これらのメリットは、これまで多くの製麺事業者が抱えてきた「品質維持」「販路拡大」「生産性向上」「コスト削減」「事業継続性」といった経営課題に直結し、その解決に大きく貢献します。急速冷凍技術が、どのように貴社の事業を次のステージへと押し上げるのか、具体的に見ていきましょう。

メリット1:【品質維持】茹でたての食感と風味を再現し、ブランド価値を守る

急速冷凍機導入の最大のメリットは、何と言っても「麺の品質を損なうことなく冷凍できる」点にあります。製麺事業者様が長年培ってきた麺の「コシ」「つや」「風味」といった命とも言える要素は、まさに職人の技術の結晶です。従来の冷凍方法ではこれらの品質が落ちてしまうため、「冷凍麺は美味しくない」というイメージがつきものだったかもしれません。

しかし、急速冷凍技術は、麺が茹で上がった直後の最高の状態をそのまま閉じ込めます。細胞組織の破壊を最小限に抑えるため、解凍後もドリップが出にくく、まるで茹でたてのようなモチモチとした食感と豊かな風味を再現できます。これにより、貴社が誇る麺本来の美味しさを、冷凍という新たな提供形態を通じてお客様にお届けすることが可能となり、ブランド価値をしっかりと守りながら事業を拡大していく道が拓けるのです。

メリット2:【販路拡大】生麺では難しかった全国・海外への供給を実現

生麺の賞味期限の短さは、製麺事業者様の販路拡大において常に大きな制約となってきました。配送可能なエリアが限られ、遠隔地のスーパーマーケットや外食チェーン、ホテル、さらにはECサイトでの全国展開といった機会を逃してきた事業者様も少なくないでしょう。

急速冷凍機を導入することで、この課題を一気に解決できます。冷凍することで賞味期限が大幅に延長され、地理的な制約から解放されます。これまでアプローチできなかった地域の顧客へ安定的に商品を供給できるようになるだけでなく、ECサイトを通じて全国の個人のお客様に直接販売したり、さらには海外への輸出といった新たな市場へも挑戦できる可能性が広がります。急速冷凍は、貴社の麺が持つ潜在的な需要を解き放ち、事業成長の大きな起爆剤となり得るのです。

メリット3:【生産性向上】計画生産で人手不足と労働環境を改善

製麺業界では人手不足が深刻化し、特に繁忙期には従業員様の長時間労働や休日出勤が常態化しているケースも少なくありません。急速冷凍機は、このような労働環境の改善と生産性向上に大きく貢献します。生麺のように受注生産に追われるのではなく、需要を予測して計画的に麺を生産し、冷凍ストックしておくことが可能になるためです。

この計画生産により、繁忙期の生産負荷を平準化し、残業時間の削減や休日の確保といった形で従業員様の労働環境を大幅に改善できます。また、生産ラインの稼働効率も向上し、限られた人員で安定した量の麺を製造できるようになります。人手不足に悩む経営者様にとって、急速冷凍機の導入は、省人化と安定生産を両立させる魅力的な選択肢となり、持続可能な事業運営の基盤を築くことにつながるでしょう。

メリット4:【コスト削減】フードロス削減と仕入れ・生産の効率化

急速冷凍機は、売上拡大だけでなく、多様なコスト削減効果をもたらします。計画生産が可能になることで、作りすぎによるフードロスを大幅に削減できます。需要予測のズレや急なキャンセルによって発生していた廃棄コストや原材料の無駄をなくし、利益率の改善に直結するでしょう。

さらに、原材料の仕入れにおいてもメリットがあります。価格が安い時期にまとめて仕入れ、安定的にストックすることで、仕入れコストを抑制できます。生産においても、効率的なロットでまとめて製造できるようになるため、生産コストの削減にもつながります。物流面では、出荷をまとめることで輸送効率を高め、物流コストの高騰(2024年問題など)の影響を緩和することも可能です。このように、急速冷凍機は多角的な視点から貴社のコスト構造を改善し、経営の安定化に貢献します。

メリット5:【事業継続性】職人の技術継承と安定供給体制を構築

急速冷凍機は、短期的なメリットだけでなく、長期的な事業継続性(BCP:事業継続計画)の確保という観点からも非常に重要です。熟練の職人様の技術や味は、かけがえのない財産ですが、その継承は常に課題として存在します。急速冷凍技術を活用すれば、職人様のこだわりが詰まった麺を高品質な冷凍商品として「データ化・標準化」することができ、技術継承の新たな道筋を開く可能性があります。

また、近年頻発する自然災害やパンデミックなど、不測の事態が発生した際にも、冷凍在庫があれば顧客への安定供給を維持できる体制を構築できます。これは、取引先からの信頼を維持し、万が一の事態にも事業を継続するための重要なリスク管理となります。急速冷凍機は、貴社の「伝統の味」を守り、それを未来へとつなぎながら、いかなる状況下でも事業が揺るがない強固な基盤を築くための、まさに「守りの投資」でもあると言えるでしょう。

製麺所に最適な業務用急速冷凍機の選び方

製麺事業における急速冷凍機の導入は、事業成長の大きな転換点となり得ます。しかし、いざ導入を検討するとなると、多種多様な機種の中から「どれを選べばよいのか」「自社の麺や生産体制に合っているのか」といった疑問が次々と湧いてくるのではないでしょうか。このセクションでは、お客様の製麺所が最適な急速冷凍機を選定できるよう、主要な種類とそれぞれの特徴を詳しく解説します。機種ごとのメリット・デメリットを理解することで、漠然とした不安を解消し、具体的な検討へと進むための基礎知識を身につけられます。

急速冷凍機は、単に「凍らせる」という機能だけでなく、お客様の麺の品質を維持し、生産性を高め、新たな販路を開拓するための戦略的な設備です。そのため、導入目的や製造する麺の種類、予算、設置スペースなどを総合的に考慮した上で、最も効果的な一台を選ぶことが重要になります。

エアブラスト凍結:多品種・大量生産に対応できる汎用性が魅力

エアブラスト方式は、強力な冷風を製品に直接吹き付けて急速に凍結させるタイプの冷凍機です。比較的初期導入コストが抑えられる傾向にあり、一度に大量の麺を処理できるため、多品種を扱う製麺所や大量生産を視野に入れている事業者に適しています。

この方式の大きな魅力は、その汎用性の高さにあります。生麺、茹で麺を問わず、太麺から細麺まで、様々な種類の麺やその形状に対応可能です。しかし、冷風による凍結のため、他の方式に比べて凍結速度はやや劣り、製品表面からの水分蒸発による乾燥がわずかに生じる可能性があります。バッチ式(一度に一定量を投入して凍結)と、トンネルフリーザー式(ベルトコンベアで連続的に搬送しながら凍結)があり、生産量に応じて選定できます。

リキッド(液体)凍結:高品質・高速凍結で付加価値の高い麺に最適

リキッドフリーザーは、麺を-30℃程度のアルコールなどの特殊な液体(不凍液)に直接浸して凍結させる方式です。液体の熱伝導率は空気よりもはるかに高いため、極めて短時間で急速凍結を実現できる点が最大の特徴です。これにより、麺の細胞組織へのダメージを最小限に抑え、高品質を維持できます。

ただし、液体に製品を浸す性質上、麺を密閉包装する必要があります。また、エアブラスト方式に比べて導入コストやランニングコストが比較的高価になる傾向があるため、投資対効果を慎重に検討する必要があります。

3D凍結:高品質かつ多品種・大量生産に対応できる汎用性

3Dフリーザーは、湿度を保ちながら多方向から均一な冷気をあてることで、麺の乾燥を防ぎつつ高品質な凍結を実現する独自の方式です。エアブラスト方式が持つ汎用性の高さと、リキッド凍結に匹敵する品質維持能力を両立できる点が大きなメリットです。

この方式では、微細な氷結晶の生成を促し、ドリップ(解凍時に出る水分)を大幅に抑えることができます。そのため、麺本来のみずみずしさや風味、コシを損ないにくく、解凍後も高い品質を保てます。エアブラスト方式とリキッド凍結方式のそれぞれの利点を兼ね備えているため、多くの製麺事業者にとって、品質と生産性のバランスが取れた非常に魅力的な選択肢となるでしょう。

自社の生産量・麺の種類・目的に合わせた選定ポイント

最適な急速冷凍機を選ぶためには、自社の現状と将来の展望を具体的に整理することが不可欠です。まず、「1日の生産量」は最も重要な指標の一つです。少量多品種を生産しているのか、あるいは単一品種を大量生産しているのかによって、適した機種の処理能力やタイプが変わってきます。「生麺」「茹で麺」「太麺」「細麺」といった「麺の種類」も、凍結品質に直結するため、各メーカーの凍結テストで実際に試食・評価することが重要です。

次に、「求める品質レベル」を明確にしましょう。「茹でたて同等」を目指すのか、「冷凍麺として十分なレベル」で良いのかによって、選択肢は大きく変わります。また、導入には「予算(初期導入コスト、ランニングコスト)」、「設置スペース」の確保も現実的な問題として考慮が必要です。さらに、将来的に生産量を増やしたり、新たな種類の麺を手がける可能性も踏まえ、「将来の拡張性」があるかどうかも検討しておくと良いでしょう。これらのポイントを明確にしておくことで、メーカーとの相談もスムーズに進み、自社に最適な一台を見つけられます。

失敗しないための導入ガイド|費用から運用までの5ステップ

急速冷凍機の導入は、製麺事業者さまにとって大きな投資になりますので、「導入して失敗したくない」という不安を抱える経営者の方も少なくないでしょう。このセクションでは、後悔なく急速冷凍機を導入するために必要な5つのステップを具体的に解説します。

計画的かつ確実に導入を進めるためのロードマップとして、ぜひお役立てください。このガイドを通じて、導入プロセス全体の流れをしっかりと理解し、安心して次の検討ステップに進んでいただけたら幸いです。

ステップ1:導入目的と解決したい課題を明確にする

急速冷凍機導入の最初のステップは、何よりもまず「なぜ導入するのか」という目的と、それによって「どのような課題を解決したいのか」を明確にすることです。単に「売上を上げたい」ではなく、「関東圏以外の地方スーパーへ冷凍麺を卸したい」「繁忙期の残業時間を月〇〇時間削減したい」といった、具体的で測定可能な目標を設定しましょう。

この目的や課題が明確であるほど、適切な機種の選定が容易になりますし、導入後の投資対効果を判断する上での基準にもなります。漠然とした目標では、せっかくの投資が無駄になってしまう可能性もありますので、社内でしっかりと議論し、優先順位をつけて言語化することが成功への第一歩です。

ステップ2:【最重要】凍結テストで品質を必ず確認する

急速冷凍機導入において、最も重要とも言えるのが「凍結テスト」の実施です。カタログスペックやメーカーの説明だけでは、実際に自社の麺がどのように変化するのかを正確に判断することはできません。

必ず複数のメーカーのテストキッチンに自社で製造している麺を持ち込み、実際に凍結・解凍後の品質(コシ、風味、見た目、のどごしなど)を、ご自身の舌と目で確かめてください。これにより、従来の冷凍麺が持つ「美味しくない」というイメージを払拭し、お客様に自信を持って提供できる品質が維持できるかを見極めることができます。このテストこそが、導入成功の最大の鍵となりますので、決して妥協しないようにしましょう。

ステップ3:設置スペースと生産ラインの動線を計画する

急速冷凍機の導入を検討する際には、機械本体のサイズだけでなく、工場内の設置スペースと生産ライン全体の動線を総合的に計画することが非常に重要です。機械の搬入経路は確保できるか、設置後のメンテナンススペースは十分にあるか、といった物理的な側面はもちろん、原材料の投入から凍結、保管、出荷までの工程がスムーズにつながるレイアウト設計を検討しましょう。

既存の生産ラインとの連携を考慮し、無駄な人の移動や製品の滞留が発生しないようにすることで、工場全体の生産効率を最大限に高めることができます。導入後の運用効率に直結するため、メーカーの担当者や建築の専門家と連携しながら、入念な計画を立てるようにしてください。

ステップ4:導入コストと投資対効果を試算する(補助金・リースの活用)

費用面での検討は、導入可否を判断する上で不可欠です。本体価格だけでなく、設置工事費、電気・水道工事費、さらには月々の電気代などのランニングコストを含めた総費用を正確に把握しましょう。その上で、急速冷凍機導入によって見込まれる売上増加(販路拡大による増益)や、コスト削減効果(フードロス削減、生産効率向上による人件費抑制など)を具体的に予測し、何年で投資を回収できるのかという「投資対効果(ROI)」を試算します。

また、初期投資の負担を軽減するためには、「ものづくり補助金」や「事業再構築補助金」といった公的な支援制度や、まとまった資金が不要なリース契約の活用も有効な選択肢です。これらの情報を積極的に収集し、自社にとって最適な資金計画を立てるようにしてください。

ステップ5:メーカーのサポート体制と導入実績を確認する

急速冷凍機は、導入して終わりではありません。長期にわたって安定稼働させるためには、メーカーのサポート体制が非常に重要になります。定期的な保守点検プランの有無、故障時の迅速な対応、トラブル発生時の電話サポートなど、アフターサポートの内容を契約前に詳細に確認しましょう。特に、24時間対応のサポートが受けられるかは、万が一の際のリスクを最小限に抑える上で大切なポイントです。

また、自社と同じ製麺業界での導入実績や、似たような課題を抱えていた企業への導入事例が豊富にあるかどうかも確認しましょう。実績の多さは、メーカーが持つノウハウや信頼性を判断する材料となります。長期的なパートナーとして安心して付き合えるメーカーを選ぶことが、導入後の成功へとつながります。

【導入事例】急速冷凍で販路拡大と生産性向上に成功した製麺事業者

急速冷凍機は、製麺事業におけるさまざまな課題を解決し、事業成長を大きく後押しする可能性を秘めています。ここでは、実際に急速冷凍機を導入して、品質維持と事業拡大を両立させた製麺事業者の具体的な事例をご紹介します。これらの事例を通じて、急速冷凍機が単なる設備投資にとどまらず、いかに事業の未来を拓く戦略的な一歩となるかを具体的にイメージしていただけるはずです。

導入前の課題から、導入を決定した背景、そして導入後に得られた具体的な成果まで、リアルなストーリーとしてご紹介することで、読者の皆様がご自身の事業に置き換えて検討を進めるためのヒントとなれば幸いです。品質へのこだわりと、新たな挑戦を求める製麺事業者の皆様にとって、これらの成功事例が確かな道標となるでしょう。

事例1:ECサイトで全国に販路を拡大した中小製麺所

ある地域密着型の中小製麺所は、これまで近隣の飲食店への卸売を主軸としていました。長年培った熟練の技で生み出される麺は地域では高い評価を得ていましたが、生麺という特性上、流通範囲が限られ、事業の成長に限界を感じていました。特にコロナ禍では、飲食店の休業や営業時間短縮の影響を大きく受け、新たな販路の開拓が喫緊の課題となりました。

そこで、同社が着目したのが急速冷凍技術です。「冷凍=品質が落ちる」という従来のイメージを払拭するため、複数のメーカーから情報を集め、自社の麺を持ち込んで凍結テストを繰り返し実施しました。その結果、ある急速冷凍機が茹でたての風味やコシを遜色なく再現できることを確信し、導入を決定しました。導入後はすぐに自社のECサイトを立ち上げ、冷凍麺のオンライン販売を開始しました。

SNSを活用した積極的な情報発信が功を奏し、全国の個人顧客から注文が殺到しました。特に「まるで生麺のような食感」といった口コミが広がり、リピーターが続出。ECサイトは同社の売上の新たな柱となり、コロナ禍で落ち込んだ業績をV字回復させるだけでなく、以前よりも安定した経営基盤を構築することができました。これにより、これまで手の届かなかった全国の麺好きに、自慢の麺を届けることが可能になったのです。

事例2:大手スーパーへの卸売を実現し、売上を倍増させた製麺工場

別の製麺工場では、品質には自信があるものの、日々の受注生産に追われ、生産キャパシティの限界を感じていました。特に繁忙期には残業が増え、従業員の負担も大きく、大規模なロットでの安定供給が難しい状況でした。そのため、かねてから商談の話はあった大手スーパーマーケットへの卸売契約にはなかなか踏み出せずにいました。

この課題を解決するため、同工場は急速冷凍機の導入を決断しました。急速冷凍機を活用することで、需要予測に基づいた計画的な生産が可能となり、賞味期限の長い冷凍麺を事前に大量にストックできるようになりました。これにより、繁忙期の生産負荷が平準化され、従業員の労働環境が改善されただけでなく、急な大口注文にも柔軟に対応できる体制が整いました。

結果として、大手スーパーマーケットの厳しい品質基準と、全国規模の物流要件をクリアし、念願の卸売契約を獲得しました。冷凍麺が店頭に並んだことで新たな顧客層を開拓し、導入からわずか数年で取引先が大幅に拡大。生産効率の向上と販路拡大が相乗効果を生み、工場全体の売上は以前の2倍以上に伸長しました。急速冷凍機は、同工場が次のステージへと飛躍するための強力な原動力となったのです。

製麺事業者のための急速冷凍機Q&A

急速冷凍機の導入を検討されている製麺事業者の皆さんが、具体的な導入プロセスに進む上で抱くであろう疑問や不安を解消するため、よくある質問とその回答をまとめました。ここでは、導入後の運用や費用に関する実務的な疑問にお答えし、皆さんが安心して次のステップへ進めるようサポートします。

急速冷凍機は高価な投資であり、導入を後悔しないためにも、些細な疑問でもクリアにしておくことが大切です。ぜひこのQ&Aを参考に、不明な点を解消し、導入への具体的なイメージを深めていただけたらと思います。

急速冷凍した麺の品質を最大限に引き出すためには、適切な解凍・調理方法が不可欠です。一般的に、急速冷凍麺は「解凍せずに、凍ったまま沸騰したお湯で茹でる」のが最適とされています。

この方法は、解凍の過程で麺が水分を吸収してべたついたり、温度変化による品質劣化を防ぐために非常に効果的です。多くの冷凍麺製品は、この「凍ったまま茹でる」調理を前提に設計されています。これにより、茹でたての生麺に近い、最高の食感と風味を再現できます。

ただし、麺の種類(太さ、原料配合など)や製造メーカーによって推奨される調理法が異なる場合もありますので、急速冷凍機を導入する際には、必ずメーカーから具体的な調理指導を受けるようにしてください。製品ごとに最適な調理法を顧客に提供することで、冷凍麺の品質を十全に伝え、顧客満足度を高めることができます。

急速冷凍機は一度導入すれば長く使い続ける設備です。そのため、導入後のメンテナンスやサポート体制は、機種選定において非常に重要な要素となります。

多くのメーカーでは、定期的な保守点検プランを提供しており、機械のトラブルを未然に防ぎ、常に最適な状態で稼働させるためのサポートを行っています。また、万が一の故障時には、24時間対応の電話サポートや、迅速な出張修理サービスを提供しているケースが一般的です。これらのサポート体制はメーカーによって内容や費用が異なるため、契約前に詳細をしっかりと確認することが不可欠です。

加えて、部品の供給保証期間も確認すべきポイントです。長期的に安定稼働させるためには、消耗品や交換部品が将来にわたって供給されるかどうかも重要な判断基準となります。充実したアフターサポートは、機械のトラブルによる生産停止リスクを最小限に抑え、安心して事業を継続するための生命線となるでしょう。

急速冷凍機の導入にかかる期間は、機種の選定、工場の設置工事の規模、補助金申請の有無など、様々な要因によって大きく変動します。

一般的には、問い合わせから稼働開始まで数ヶ月単位の期間を要することが多いです。例えば、テストキッチンでの凍結テスト、機種の選定、見積もり、契約、設置場所の工事、機械の納品、試運転、従業員への操作指導など、多くのステップを踏む必要があります。特に、特殊な設置工事が必要な場合や、補助金申請を行う場合は、その分期間が長くなる傾向があります。

具体的なスケジュールは、メーカーへの問い合わせ後、ヒアリングや現地調査を経て提示されます。導入を検討されている場合は、早めにメーカーに相談を開始し、全体像を把握することをおすすめします。これにより、余裕を持った計画が立てられ、スムーズな導入へとつながるでしょう。

まとめ:急速冷凍は品質と事業成長を両立する戦略的投資

これまで見てきたように、急速冷凍機は単なる製造設備の一つではありません。それは、製麺事業の未来を拓き、品質維持と事業成長を両立させるための「戦略的な投資」であると言えます。

生麺の命である「コシ」や「風味」を損なうことなく冷凍できる現代の急速冷凍技術は、職人が培ってきた伝統の味を守りながら、これまでの事業の枠を超えた可能性をもたらします。短い賞味期限という制約から解放されることで、遠隔地への販路拡大はもちろん、ECサイトを通じた全国の個人顧客への販売、さらには海外市場への展開も夢ではなくなります。

また、急速冷凍機は、人手不足の解消や労働環境の改善にも大きく貢献します。計画生産が可能になることで、繁忙期に集中していた作業負荷を平準化し、従業員がより安定した働き方を実現できるでしょう。フードロスを削減し、仕入れや生産の効率化を図ることで、経営の安定化にもつながります。

貴社の課題に合わせた最適な急速冷凍ソリューションをご提案します

この記事を通じて急速冷凍機に興味を持たれたものの、「どの冷凍機が自社の製品に最適なのか」「具体的な投資対効果はどれくらいになるのか」「まずは自社製品でテストをしてみたい」といった疑問やご要望をお持ちではありませんか?貴社の製品や生産規模、目指すビジネスモデルに合わせて、最適な機種の選定から導入後の運用サポートまで、一貫して支援させていただきます。

まずはお客様の現状を詳しくお伺いし、具体的なシミュレーションや、凍結テストの機会をご提供することも可能です。カタログだけでは分からない、実際の品質変化や導入効果を、ぜひご自身の目でお確かめください。急速冷凍機の導入は、貴社の事業を次のステージへと押し上げる強力な一手となるでしょう。まずはお気軽にお問い合わせフォームまたはお電話にてご連絡ください。貴社からのお問い合わせを心よりお待ちしております。