小規模な食品製造事業者様にとって、製品を冷凍すると品質が落ちてしまうのではないか、という懸念は、せっかく作り上げたこだわりの商品をより多くの方に届けたいという思いと常に隣り合わせではないでしょうか。冷凍による品質劣化は、せっかくの販路拡大の機会を逃してしまう原因にもなりかねません。

しかし、ご安心ください。適切な「小型トンネルフリーザー」を導入することで、食品の品質を最大限に保ちながら、生産効率を向上させ、ECサイトでの全国展開や遠方への卸売りといった新たな販路開拓を実現できます。この記事では、数ある機種の中からご自身のビジネスに最適な小型トンネルフリーザーを選ぶための具体的な知識と、導入を成功させるためのポイントを詳しく解説していきます。自社の成長戦略に欠かせない一台を見つけ、ビジネスを次のステージへと押し上げる道筋が明確になっていることでしょう。

Contents

なぜ今、小型トンネルフリーザーが注目されるのか?

近年、食品製造業界では、市場環境の大きな変化に直面しています。特に、ECサイトの普及によるオンライン販売の活発化や、共働き世帯の増加に伴う中食需要の高まりは、小規模な食品製造業者にとっても新たなビジネスチャンスをもたらしています。一方で、全国的な人手不足は深刻化し、限られたリソースでいかに生産性を高め、事業を継続・発展させていくかが喫緊の課題となっています。

また、食品ロス削減への社会的な意識の高まりも、食品製造の現場に影響を与えています。作りすぎた分を廃棄することなく、品質を維持したまま長期間保存できる技術へのニーズはかつてないほど高まっています。こうした複合的な課題を解決する切り札として注目されているのが、「急速冷凍技術」であり、特に省スペースで導入しやすい「小型トンネルフリーザー」なのです。

小型トンネルフリーザーは、これまで品質維持が難しかった生鮮食品や惣菜、パンなどを、できたての風味や食感を損なわずに冷凍保存することを可能にします。これにより、生産量の平準化、販路の拡大、そして食品ロスの削減といった、多岐にわたる経営課題の解決に貢献できるため、小規模事業者の皆様からも大きな期待が寄せられています。

食品の品質は「急速冷凍」で決まる!美味しさを保つ原理とは

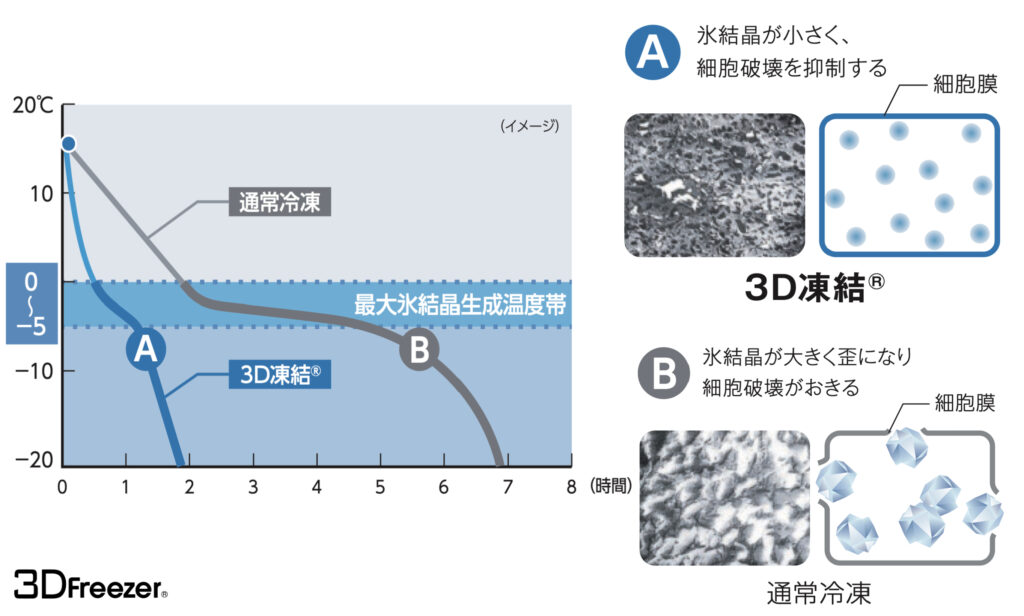

食品の美味しさを冷凍後も保つ鍵は、「最大氷結晶生成帯」をいかに素早く通過させるかにあります。食品に含まれる水分は、0℃で凍り始めるものの、実際に多くの氷結晶が形成されるのは-1℃から-5℃の温度帯です。この温度帯を「最大氷結晶生成帯」と呼び、この領域をゆっくりと通過させると、食品の細胞内で大きな氷の結晶が成長してしまいます。

大きな氷結晶は、細胞壁や組織を物理的に破壊し、食品の構造にダメージを与えます。その結果、解凍時に細胞内に閉じ込められていた旨味成分や水分が「ドリップ」として流出し、味や食感の劣化、そして見た目の損ないにつながるのです。まるで、緩慢冷凍されたパン生地がイースト菌の活動を阻害され、解凍後に膨らみにくくなる現象や、惣菜の風味が失われることと同じメカニズムです。

これに対し、急速冷凍では、食品を最大氷結晶生成帯を極めて短時間で通過させます。これにより、細胞内で形成される氷結晶の成長が抑制され、非常に小さな氷結晶が均一に生成されます。小さな氷結晶は細胞膜をほとんど破壊しないため、解凍時にもドリップの流出を抑え、食品本来のジューシーさ、弾力性、風味を維持することができるのです。パンの焼きたてのようなフワフワ感や、惣菜のできたてのような味わいを冷凍後も再現できるのは、この急速冷凍の科学的な原理によるものと言えます。

小規模事業者こそ導入すべき理由|品質安定と販路拡大を実現

小規模事業者の皆様にとって、小型トンネルフリーザーの導入は、ビジネスを大きく飛躍させる可能性を秘めています。そのメリットは、主に「品質の安定化とブランド価値の向上」「生産性の向上と計画生産の実現」「商圏の拡大と新たなビジネスチャンス」の3つの観点から考えられます。

まず、「品質の安定化とブランド価値の向上」についてです。手作業による冷却や、一般的な業務用冷凍庫での緩慢冷凍では、どうしても凍結ムラが生じやすく、製品ごとの品質にばらつきが出てしまうことがあります。しかし、小型トンネルフリーザーを導入すれば、強力な冷風で製品の一つひとつを短時間で急速冷凍できます。これにより、常に安定した高い品質の商品を提供できるようになり、お客様からの信頼獲得とブランド価値の向上に直結します。

次に、「生産性の向上と計画生産の実現」が挙げられます。トンネルフリーザーは、食品を連続的に投入・処理できるため、製造から冷凍までの工程を大幅に効率化できます。これにより、特定の時間帯に集中しがちな生産作業を平準化し、需要の変動に合わせて計画的に商品を生産・ストックすることが可能になります。例えば、繁忙期に向けて事前に商品を冷凍保存しておくことで、人手不足の解消や労働時間の最適化にもつながるでしょう。

そして、最も大きなメリットの一つが「商圏の拡大と新たなビジネスチャンス」です。急速冷凍によって食品を長期保存できるようになるため、賞味期限の制約が大幅に緩和されます。これにより、EC通販で全国の消費者へ商品を届けたり、遠隔地の小売店や飲食店への卸売りを本格的に展開したりと、これまでの物理的な距離に縛られない販路開拓が可能になります。これまで手が出せなかった遠方の顧客層にアプローチできるようになり、新たなビジネスモデルの構築と売上拡大に大きく貢献するはずです。

トンネル型フリーザーとは?基本をわかりやすく解説

トンネル型フリーザーとは、食品をコンベアでトンネル状の装置内に連続的に搬送し、強力な冷風を吹き付けて急速に凍結させる装置のことです。この装置の主な役割は、食品の鮮度、風味、食感を損なうことなく、大量の製品を効率よく、かつ高品質に凍結処理することにあります。例えば、パン生地や惣菜、肉や魚の加工品など、様々な食品の品質を維持したまま、大量生産を可能にします。

なお、「トンネルフリーザー®」という名称は、タカハシガリレイ株式会社の登録商標です。同社が1961年に、日本で初めて常温域での冷凍作業を可能にする連続式急速冷凍装置を開発し、北陸トンネルにちなんで命名しました。その高い性能と普及により、現在ではトンネル型の連続式急速冷凍装置の総称として広く使われるようになっています。本記事でも、特定の製品を指す場合を除き、トンネル型フリーザーの一般名称として使用しています。

トンネル型フリーザーを導入することで、製造ラインの効率化はもちろん、凍結による品質劣化の不安を解消し、消費者へ常に最高の状態で食品を提供できるようになります。特に、現代の食品製造において不可欠な急速冷凍技術の基盤を支える、非常に重要な設備と言えるでしょう。

トンネル型フリーザーの仕組みと構造

トンネル型フリーザーの内部構造は、食品を効率的かつ衛生的に凍結するために、緻密に設計されています。主な構成要素は、「コンベアベルト」「断熱パネル(トンネル本体)」「ファンと冷却器(エアクーラー)」の3つです。まず、コンベアベルトが食品を装置の入り口から出口まで搬送する役割を担います。このコンベアは、食品の特性や生産量に応じて、材質や速度が調整可能です。

次に、装置全体を覆う断熱パネルは、-35℃~-40℃といった極低温の冷気を外部に漏らさないよう、高い断熱性能を持っています。このトンネル本体の内部には、強力なファンと冷却器(エアクーラー)が設置されており、ここから食品に対して-35℃以下の冷風を高速で吹き付けます。特に重要なのは、冷風がコンベアの上下や側面から食品に当たるように設計されている点です。これにより、食品が持つ熱を効率的に奪い、短時間で急速凍結を実現します。

また、衛生面への配慮もされており、多くのトンネル型フリーザーは清掃が容易なステンレス製のタンク式構造を採用しています。

他の業務用冷凍機との違いは?(スパイラルフリーザー・バッチ式フリーザー)

業務用冷凍機にはトンネル型フリーザー以外にも様々なタイプがあり、それぞれ得意とする食品や生産規模が異なります。ここでは、代表的な「スパイラルフリーザー」と「バッチ式フリーザー(ショックフリーザー)」との違いを比較してみましょう。

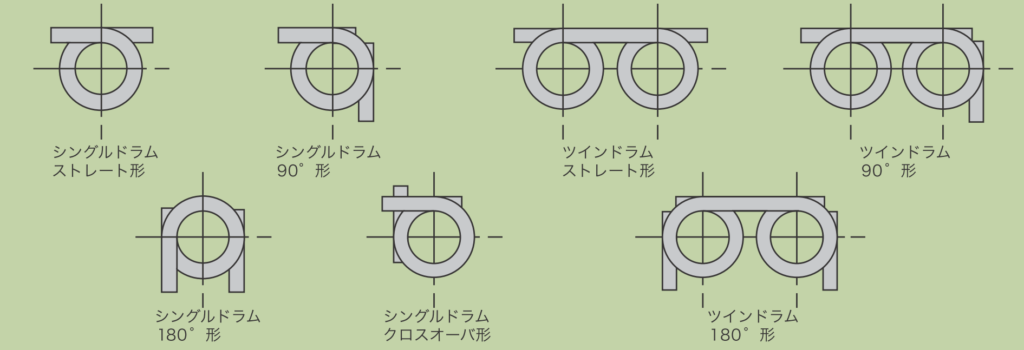

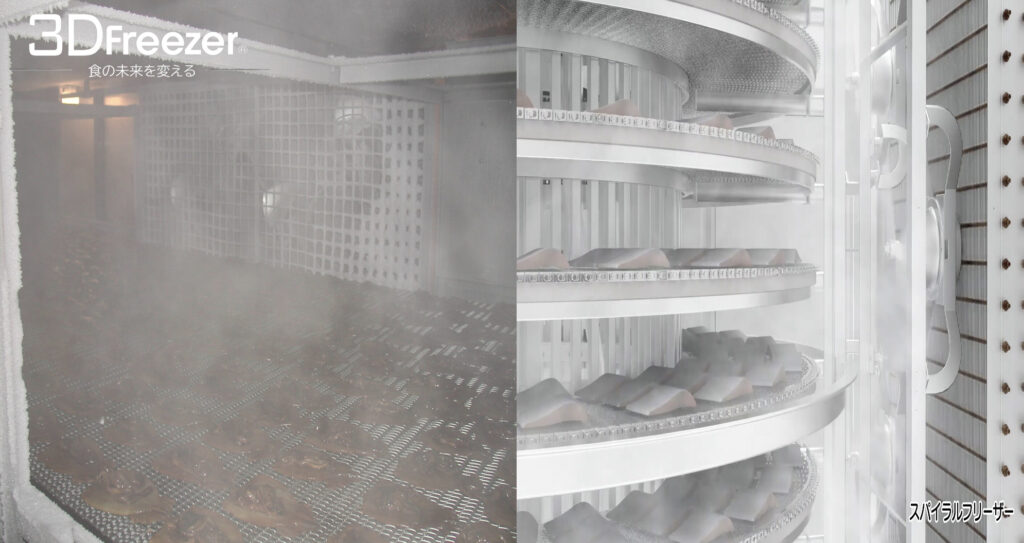

まず、スパイラルフリーザーは、その名の通りらせん状のコンベアを持つ装置です。この構造により、限られた設置面積で長いコンベアを確保できるため、トンネル型フリーザーよりもさらに大量の食品を連続的に処理できる点が大きな特徴です。省スペースで最大限の処理能力を求める場合に適しています。なお、従来のスパイラルフリーザーでは搬入出の方向が限られる傾向がありましたが、メーカーによっては投入から出口の角度を柔軟に設定でき、既存の生産ラインとの接続がしやすい機種もあります。

一方、バッチ式フリーザー、特にショックフリーザーは、食品を一度に投入し、設定された時間で一括して凍結するタイプです。比較的小規模な生産や多品種少量生産に適しており、導入コストもトンネル型フリーザーに比べて抑えられることが多いです。しかし、連続生産には不向きであり、大量生産の効率性や均一な品質を求める場合には、トンネル型フリーザーのような連続式フリーザーが優位となります。トンネル型フリーザーは、これらの間の「中規模から大規模な連続生産」において、直線的なレイアウトの自由度と高い処理能力を両立できるバランスの取れた選択肢と言えるでしょう。

【失敗しない】トンネル型フリーザーの選び方6つのポイント

高額な設備投資となるトンネル型フリーザーの導入で失敗しないためには、単にカタログスペックを比較するだけでは不十分です。自社の製品や生産体制に最適な一台を選ぶためには、多角的な視点から検討する必要があります。これからご紹介する「凍結する食品の種類と生産量」「設置スペース」「冷気の質」「衛生管理のしやすさ」「コスト」「メーカーのサポート体制」という6つのポイントを総合的に検討することで、貴社のビジネスを加速させる最適なフリーザーを見つけることができるでしょう。

Point 1: 凍結する食品の種類と生産量で選ぶ

トンネル型フリーザーを選ぶ上で最も基本的な要素は、どのような食品を、どれくらいの量凍結したいかという点です。パン、惣菜、肉、魚介類など、食品の形状、厚み、水分量は多岐にわたります。これらの特性によって、最適な凍結時間や冷風の速度、そしてフリーザーのタイプが異なります。例えば、水分量の多い食品は凍結に時間がかかりやすく、適切な冷風設定が求められます。

次に、貴社の生産計画に基づいて、1時間あたりに処理したい食品の量(例:kg/時間)を正確に算出することが重要です。現在の生産量だけでなく、将来的な事業拡大を見越して、少し余裕を持たせたスペックを選ぶことも賢明な選択です。ただし、過剰なスペックはイニシャルコストやランニングコストの増加につながるため、現状に最適な能力と将来の拡張性のバランスを考慮して判断することをおすすめします。

Point 2: 設置スペースと工場レイアウトに合うか確認する

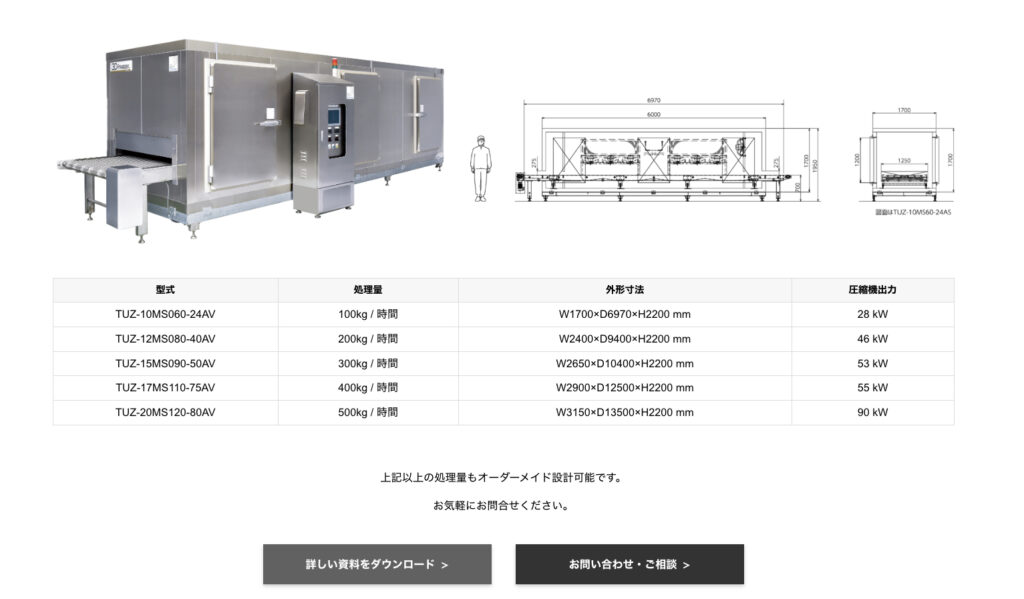

小規模事業者にとって、工場の設置スペースは常に大きな課題です。トンネル型フリーザーは、その名の通りトンネル状の構造を持つため、本体の幅、奥行き、高さといった寸法を正確に把握することが不可欠です。しかし、考慮すべきは本体サイズだけではありません。製品の搬入・搬出口のスペース、作業員が安全かつスムーズに作業するための動線、そして定期的なメンテナンス時に必要な通路や空間も確保する必要があります。これらをすべて含めた上で、設置場所の採寸を綿密に行ってください。事前に図面などで詳細なレイアウトを検討し、メーカーと密に相談することで、無駄のない最適な配置を実現できるでしょう。

Point 3: 冷気の質をチェックする——乾燥冷風か高湿度冷気か

フリーザーの性能を比較する際、凍結温度や処理能力に注目しがちですが、実は「冷気の質」が凍結後の品質と歩留まりに最も大きく影響します。このポイントを見落とすと、導入後に「凍結はできるが目減りがひどい」「冷凍焼けで見た目が悪い」といった問題に直面するリスクがあります。

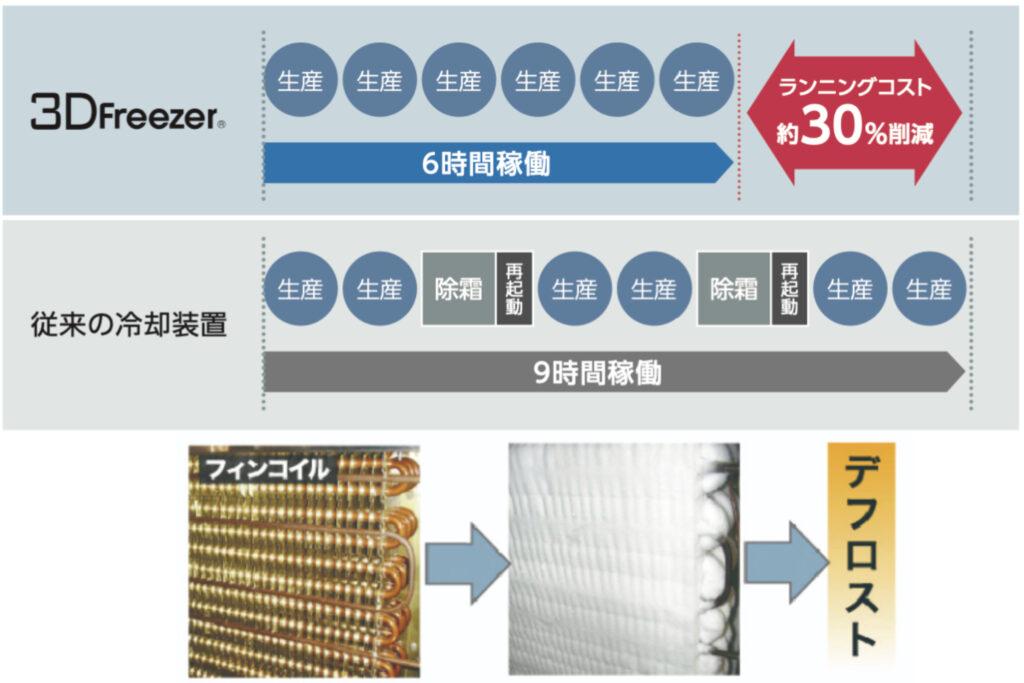

従来のエアブラスト式トンネル型フリーザーは、冷気がフィンコイル(冷却器)を通過して循環する過程で空気中の水分が奪われ、庫内の冷気が乾燥します。この「乾いた冷気」が食品に吹き付けられることで、食品表面から水分が蒸発し、目減り(重量ロス)や冷凍焼けが発生します。トンネル型フリーザーは搬送経路が長く、食品が冷気にさらされる時間も長くなるため、冷気の乾燥による影響は無視できません。

一方、近年ではこの課題を根本から解決する技術も登場しています。フィンコイルに風を戻さない独自構造で庫内を高湿度に保ちながら冷気を循環させるACVCS®技術(KOGASUN社の特許技術)を搭載したフリーザーでは、食品の水分を奪わずに急速凍結できるため、目減りと冷凍焼けを大幅に低減できます。

Point 4: 衛生管理のしやすさ(洗浄性)をチェックする

食品を取り扱う工場において、衛生管理は品質と信頼を維持するための生命線です。トンネル型フリーザーを選ぶ際には、HACCP(ハサップ)の考え方に基づき、日常の清掃や洗浄がどれだけ容易に行えるかを重視してください。例えば、部品の分解・組み立てが簡単であること、庫内に水や洗浄剤を使用して洗浄できる防水仕様であること、床や壁に水が溜まりにくい構造になっているか、といった点が重要なチェック項目です。

さらに、CIP(定置洗浄)装置のような自動洗浄機能の有無も確認ポイントです。自動洗浄機能があれば、洗浄作業の負担を軽減し、常に高い衛生状態を保つことができます。また、本体素材が錆びにくく衛生的なステンレス製であることはもちろん、大型のウイング扉の採用や蒸気殺菌機能の搭載など、清掃性と殺菌性を高めるための工夫が凝らされた機種を選ぶことで、食品安全に対するリスクを最小限に抑え、安定した生産環境を維持できます。

Point 5: イニシャルコストとランニングコスト(TCO)を比較検討する

トンネル型フリーザーの導入は、高額な設備投資を伴います。そのため、導入時の本体価格や設置工事費といった「イニシャルコスト」だけでなく、長期的な視点に立って「ランニングコスト」まで含めたTCO(総保有コスト)で総合的に検討することが非常に重要です。ランニングコストの主な内訳としては、フリーザーを稼働させるための電気代、洗浄や冷却水に使用する水道代、そして定期的なメンテナンス費用が挙げられます。

特に電気代は、フリーザーを運用する上で大きな割合を占めるコストです。インバーター制御によるファンやコンベアの出力調整機能、高性能な断熱パネルなどは、省エネ性能を高め、電気代の削減に大きく貢献します。カタログに記載されている消費電力だけでなく、実際の稼働状況を想定したシミュレーションを依頼するなどして、年間を通じたトータルコストを試算してみてください。

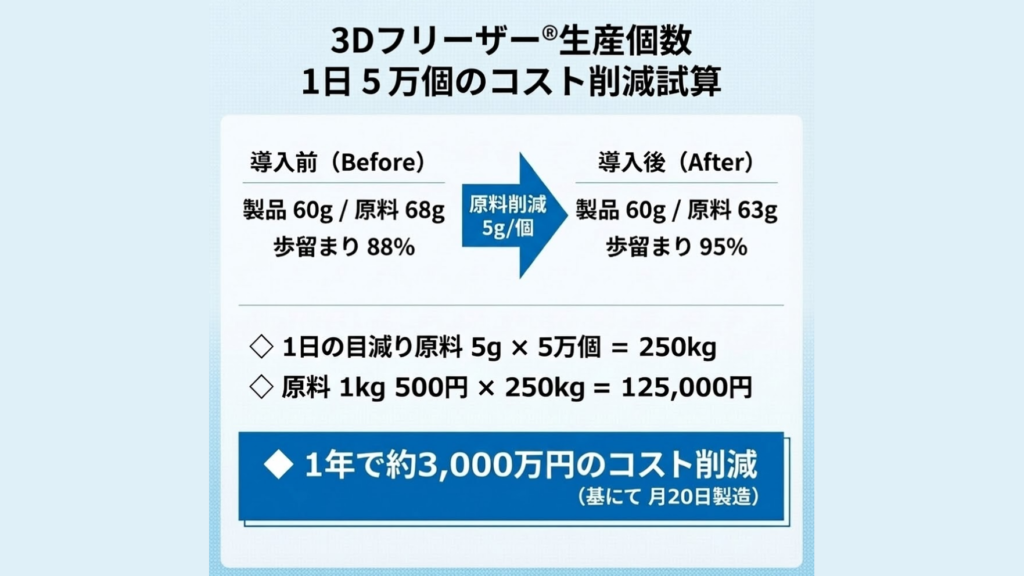

また、見落としがちなのが「目減りによる隠れコスト」です。冷気が乾燥している従来型フリーザーでは、凍結中に食品の重量が減少し、年間の生産量に換算すると数百万円規模の損失になることもあります。初期費用が安くても、目減りや電気代を含めたTCOで見ると割高になるケースも少なくないため、数年間の運用コストを見据えた判断が求められます。

Point 6: メーカーのサポート体制と導入実績で判断する

フリーザー選びは、単に機器の性能だけで判断するものではありません。導入後の安定稼働や万が一のトラブルに備え、メーカーのサポート体制が充実しているかどうかも重要な判断基準です。具体的には、導入前の「凍結テスト」に対応してくれるか、設置工事から試運転、従業員への操作指導まで一貫して任せられるかを確認しましょう。これにより、導入後のミスマッチを防ぎ、スムーズな運用開始が可能になります。

また、導入後の定期メンテナンスや、急な故障発生時の迅速なアフターサービスが受けられるかどうかも確認が必要です。全国にサービス拠点があるか、専門の技術者が常駐しているかといった点も、安心して運用するためのポイントとなります。さらに、そのメーカーが貴社と同じ業種(例:ベーカリー、惣菜工場、水産加工)でどのくらいの導入実績があるかを確認することも、メーカーの信頼性や製品の適合性を判断する上で非常に有効な情報となるでしょう。

【タイプ別】小型トンネル型フリーザーの種類と特徴

トンネル型フリーザーと一言で言っても、その種類はさまざまです。凍結したい食品の種類や、求める凍結品質、生産量、コストといった目的によって最適なタイプは異なります。

このセクションでは、トンネル型フリーザーの代表的なタイプとして、「汎用エアブラスト型」「高風速ジェット型」「IQF(バラ凍結)対応型」「高湿度凍結型(ACVCS®搭載)」の4つをご紹介します。それぞれの特徴を理解し、自社のニーズ(汎用性、凍結スピード、バラ凍結、品質最優先など)と照らし合わせることで、貴社のビジネスに最適な一台を見つける手がかりとなるでしょう。

汎用エアブラスト型:幅広い食品に対応する定番タイプ

汎用エアブラスト型のトンネル型フリーザーは、最も基本的な構造を持つ汎用性の高いモデルです。コンベアで食品を連続的に搬送しながら、庫内全体に強力な冷風を吹き付けることで急速冷凍を行います。このタイプの最大のメリットは、その名の通り幅広い食品に対応できる点にあります。

例えば、包装されたお惣菜、トレーに乗せたパン生地、カットされた肉や魚介類など、さまざまな形状やサイズの食品を効率良く凍結することが可能です。初めてトンネル型フリーザーの導入を検討する事業者様や、多品目の製品を少量ずつ生産している工場には、まずこの汎用エアブラスト型が有力な選択肢となるでしょう。汎用性が高いため、将来的な製品ラインナップの変更にも柔軟に対応しやすいという利点もあります。

ただし、冷気がフィンコイルを循環する構造上、庫内の冷気は乾燥しやすい傾向があります。水分量の多い食品やデリケートな食材では、目減りや冷凍焼けが発生する可能性がある点は留意が必要です。

高風速ジェット型:圧倒的な凍結スピードを実現

高風速ジェット型のトンネル型フリーザーは、汎用エアブラスト型よりもさらに高い凍結スピードと品質を追求したモデルです。最大の特徴は、特殊なノズルから食品に向けて極めて高速なジェット噴流の冷風を直接吹き付けることで、食品表面の熱を瞬時に奪い、凍結時間を大幅に短縮できる点にあります。

凍結時間が短縮されることで、食品内部で形成される氷結晶がより微細になり、細胞組織へのダメージを最小限に抑えることができます。これにより、解凍後のドリップ流出や食感、風味の劣化をさらに抑制し、より高品質な冷凍を実現します。特に、ハンバーグパティや厚みのある魚の切り身、揚げ物など、内部までしっかりと急速凍結させたい食材や、生産効率を極限まで高めたい場合に真価を発揮するタイプと言えるでしょう。

ただし、高速の冷風を直接吹き付ける方式のため、食品表面の乾燥(目減り・冷凍焼け)が汎用型よりも進行しやすい面があります。水分が飛びやすい食材には注意が必要です。

IQF(バラ凍結)対応型:カット野菜・水産物に最適

IQF(Individual Quick Freezing:個別急速冷凍)対応型は、「バラ凍結」に特化したトンネル型フリーザーです。このタイプでは、食品を搬送するコンベアの下から強力な冷風を吹き上げることで、食品一つひとつを軽く浮かせながら、まるで流動しているかのように凍結させます。

この独自の仕組みにより、製品同士がくっつくことなく、一粒一粒がバラバラの状態で凍結されるため、調理時に必要な量だけを取り出して使えるという大きなメリットがあります。カット野菜、フルーツ、エビ、唐揚げ、餃子などが代表的なIQF製品です。バラ凍結された食品は、取り扱いが容易で利便性が高く、業務用だけでなく一般消費者向けの製品としても商品価値を高めることができます。調理時間の短縮にも貢献するため、中食産業や惣菜メーカー様にとっては非常に有効な選択肢となるでしょう。

高湿度凍結型(ACVCS®搭載):目減り・冷凍焼けを防ぐ

高湿度凍結型は、従来のエアブラスト式が抱える「冷気の乾燥」という根本課題を解決した、次世代のトンネル型フリーザーです。

従来のエアブラスト式フリーザーは、冷気がフィンコイルを通過して循環する過程で水分を失い、庫内の空気が乾燥します。この「乾いた冷気」が食品の乾燥・冷凍焼け・目減りの根本原因でした。

KOGASUN社が開発した独自特許技術ACVCS®(Anti Cycle Vibration Cold System=非貫流熱交換方式)を搭載したトンネル型3Dフリーザー®は、フィンコイルに風を戻さない独自構造により、庫内を高湿度に保ちながら上下左右から立体的に冷気を循環させます。この「高湿度の3D冷気」が食品を包み込むように冷却するため、食品の水分を奪うことなく急速凍結を実現します。

この技術の最大のメリットは、食品表面の乾燥を大幅に抑え、重量ロス(目減り)や品質劣化の原因となる冷凍焼けを最小限にできる点にあります。水分が飛びやすい生菓子、繊細な寿司ネタ、高級魚など、品質にこだわり抜きたい製品の凍結に最適です。解凍後の見た目、風味、食感をほぼ損なうことなく、生の状態に近い品質を保つことができるため、高付加価値製品の提供を目指す事業者様にとって、最高の選択肢となるでしょう。

ACVCS®技術は世界各国で特許を取得し、その凍結精度は食品分野にとどまらず、山口大学との共同研究を通じて医療分野における細胞・組織の凍結保存にも採用されるほどです。

主要メーカーの特徴と選定のポイント

小型トンネル型フリーザーの導入を検討される際には、単に製品の性能だけでなく、提供するメーカーの技術力、実績、そしてサポート体制も重要な選定基準となります。ここでは、主要なメーカーとその特徴をご紹介しますので、ご自身の事業内容や求める要件と照らし合わせながら、最適なパートナー選びの参考にしてください。

まず、「タカハシガリレイ」は、1961年にトンネルフリーザー®を開発したパイオニアとして知られています。長年の歴史と豊富な実績に裏打ちされた高い技術力は、多くの食品製造現場で信頼されています。すべてオーダーメイドで設計・製作を行い、タンク式ボディによる洗浄性・蒸気殺菌機能など衛生面に強みを持ちます。高風速ジェット型の独自ノズル技術も有しており、特に品質と衛生を重視する事業者にとっては頼りになる存在です。

次に「前川製作所」は、産業用冷凍機全般に強みを持つメーカーです。自然冷媒(アンモニア・CO2)を活用した省エネ技術の開発にも積極的で、長期的なランニングコストを抑えたいと考える事業者にとって魅力的な選択肢となるでしょう。環境負荷の低減と運用コストの最適化を両立させたい場合に、同社の製品や技術は大きなメリットをもたらします。

そして、「KOGASUN(旧:古賀産業)」は、独自特許技術ACVCS®を搭載した3Dフリーザー®シリーズで知られるメーカーです。トンネル型からスパイラル型、テーブルモデルまで幅広いラインナップを持ち、全国3,000台以上の導入実績があります。最大の差別化ポイントは、フィンコイルに風を戻さない独自構造で庫内を高湿度に保ち、食品の目減り・冷凍焼けを大幅に低減できる点です。ものづくり日本大賞やグッドデザイン賞の受賞実績があり、その凍結技術は山口大学との共同研究を通じて医療分野にも応用されています。貴社の食品を使ったテスト凍結(出張デモ)にも対応しており、導入前に実際の凍結品質を確認できる点も安心材料です。

これらのメーカーはそれぞれ異なる強みを持っていますので、自社のニーズに最も合致するメーカーを選定するためには、各社の製品やサービスを比較検討することが大切です。

導入前に知っておきたい注意点とコスト削減のヒント

小型トンネルフリーザーの導入は、食品製造ビジネスを大きく飛躍させる可能性を秘めていますが、高額な設備投資だからこそ、メリットだけでなく、事前に把握しておくべき注意点やデメリットも存在します。導入後の後悔を防ぎ、長期的に設備を有効活用するためには、良い面と悪い面の両方を深く理解した上で検討を進めることが極めて重要です。このセクションでは、導入前に確認すべきポイントと、コスト負担を軽減するためのヒントを詳しくご紹介します。

把握しておくべきデメリットと対策(乾燥・目減り・霜・メンテナンス)

トンネル型フリーザーを導入する際、いくつかのデメリットを事前に理解し、適切な対策を講じることが重要です。

一つ目は「冷気の乾燥による目減り・冷凍焼け」です。これは従来のエアブラスト式トンネル型フリーザーに共通する最大の課題と言えます。冷気がフィンコイルを循環する過程で水分が奪われるため、庫内の冷気は乾燥しています。この乾いた冷気が食品に当たり続けることで、食品表面から水分が蒸発し、重量ロス(目減り)や冷凍焼けが発生します。目減りは年間の生産量に換算すると数百万円規模のコスト損失になるケースもあり、見過ごせない問題です。対策としては、前述のACVCS®技術のように庫内を高湿度に保つ技術を搭載したフリーザーを選ぶことで、この課題を根本から解決できます。

二つ目は「霜付き(デフロスト)の問題」です。急速冷凍を行う冷却器には、空気中の水分が凍り付いて霜となり、冷却能力が低下する原因となります。霜が厚くなると冷却効率が落ちるため、定期的な霜取り(デフロスト)運転が必要となり、その間は生産が停止してしまいます。対策としては、メーカーの自動デフロスト機能の有無や、そのデフロスト方式(例えば、熱ガスデフロストや水デフロストなど)を確認し、自社の生産計画に合わせた頻度で運用できるか検討することが挙げられます。なお、ACVCS®技術搭載のフリーザーでは、フィンコイルに風を戻さない構造のため霜が付きにくく、デフロスト頻度を大幅に削減できるという利点もあります。

三つ目は「専門的なメンテナンスの必要性」です。トンネル型フリーザーは精密な機械であり、安定稼働と食品衛生を維持するためには、メーカーによる専門的な定期点検が不可欠です。これには保守契約費用が発生するため、イニシャルコストだけでなくランニングコストの一部として予算に組み込んでおく必要があります。メーカーのアフターサービスの内容や、トラブル発生時の対応体制なども事前に確認しておくと安心でしょう。

補助金・助成金を活用して導入コストを抑える方法

高額な投資となるトンネル型フリーザーの導入にあたっては、国や地方自治体が提供する補助金・助成金制度を積極的に活用することで、導入コストの負担を大幅に軽減できる可能性があります。中小企業が利用できる代表的な補助金制度には、「ものづくり補助金」があります。これは、革新的な製品開発や生産プロセス改善のための設備投資を支援するもので、生産性向上に繋がるトンネル型フリーザーの導入も対象となるケースが多く見られます。

また、「事業再構築補助金」は、新型コロナウイルス感染症の影響を乗り越え、事業を再構築する中小企業を支援するもので、冷凍食品事業への参入や販路拡大を目指す場合に活用できる可能性があります。さらに、省エネ性能の高い機種を導入する場合には、「省エネルギー投資促進支援事業費補助金」なども検討の価値があります。特に、ACVCS®技術のような独自特許技術を搭載したフリーザーは、「技術の革新性」「省エネ効果」「投資対効果」を具体的に示しやすく、補助金審査において有利に働くケースがあります。

補助金・助成金の申請手続きは複雑な場合が多く、専門知識が求められることも少なくありません。そのため、トンネル型フリーザーメーカーの中には、補助金申請支援サービスを提供しているところもありますし、中小企業診断士などのコンサルタントに相談することも有効です。最新の情報をこまめに収集し、利用可能な制度がないか確認することで、賢く導入コストを抑えましょう。

急速冷凍機導入で使える補助金を徹底解説【2026年最新】。ものづくり補助金、事業再構築補助金、小規模事業者持続化補助金、省エネ補助金の4種類を比較。目的別の選び方、申請フロー、採択率を上げるポイントまで紹介。

まずは「凍結テスト」で品質を確認しよう

高額な投資を伴うトンネル型フリーザーの導入で失敗しないために、最も確実かつ重要なステップが「凍結テスト」です。多くのメーカーは、自社製品を持ち込んで実際に冷凍処理を試せるテストルームを設けています。この機会を最大限に活用し、自社で製造しているパンや惣菜、肉、魚などの製品を持ち込み、検討中の機種で実際に凍結してみましょう。

テストで得られた冷凍製品は、後日解凍し、味、食感、見た目、ドリップの量といった品質の主要な要素を、ご自身の五感で入念に確かめてください。これにより、カタログスペックだけではわからない、実際の凍結品質を肌で感じることができます。また、凍結テストでは、どの程度の時間で凍結できるのか、目減り(歩留まり)はどのくらいかといった客観的なデータも取得できます。これらの実測データは、導入後の生産計画を立てる上で非常に重要な情報となるだけでなく、投資対効果を判断するための極めて貴重な材料となります。

特に「目減り率」の比較は、設備選定の決定的な判断基準になります。同じ食材を複数メーカーのフリーザーで凍結し、凍結前後の重量差を比較することで、冷気の質の違いが数字で明確に表れます。KOGASUN社では、貴社の製品を使ったテスト凍結に加え、出張デモにも対応しているため、自社工場の条件に近い環境でのテストも可能です。

導入後のミスマッチを防ぐためにも、必ず「凍結テスト」を実施し、納得のいく結果が得られるまでメーカーと密に連携を取りましょう。これは、貴社の製品の品質を守り、ビジネスを成功させるための第一歩と言えます。

まとめ:自社に最適な小型トンネル型フリーザーで、ビジネスを加速させよう

この記事では、小規模な食品製造事業者の皆様が、品質を維持しながらビジネスを成長させるための強力なツールとして、小型トンネル型フリーザーの選び方から導入のポイントまで詳しく解説してきました。

小型トンネル型フリーザーは、食品の品質安定、生産性向上、そしてEC通販や遠隔地への卸売りといった販路拡大を実現するための、まさに心強い味方です。これまで難しかった「冷凍しても焼きたてに近い品質」を提供することで、お客様からの信頼をさらに深め、ブランド価値を高めることができるでしょう。失敗しない機種選びのためには、ご紹介した「食品と生産量」「設置スペース」「冷気の質」「衛生管理のしやすさ」「イニシャルとランニングコスト」「メーカーのサポート体制」という6つのポイントを総合的に検討することが重要です。

特に、凍結品質と歩留まりに最も大きく影響する「冷気の質」は、見落とされがちですが設備選定で最も差がつくポイントです。従来のエアブラスト式で課題となっていた目減り・冷凍焼けを根本から解決するACVCS®技術を搭載した3Dフリーザー®は、品質と経済性の両面で大きなアドバンテージをもたらします。

最終的な導入判断を下す前に、ぜひメーカーが提供する「凍結テスト」を活用してください。実際に自社の製品を持ち込み、凍結後の品質と目減り率を確かめることで、カタログやスペックだけでは分からない安心感と納得感が得られます。KOGASUN社では、テスト凍結や出張デモのご相談も承っておりますので、お気軽にお問い合わせください。