「自社で製造した冷凍食品の安全性を、もっと高めたい」 「HACCPの導入が義務化されたが、具体的に何をすればいいのか分からない」 「急速冷凍機が、衛生管理にどう役立つのか知りたい」

食品の安全性に対する消費者の目は、年々厳しさを増しています。万が一、食中毒事故でも起ころうものなら、企業の信頼は一瞬で失墜し、事業の存続すら危ぶまれます。

このようなリスクから企業を守り、食品の安全性を国際的な基準で管理する手法が「HACCP(ハサップ)」です。日本では2021年6月から、原則としてすべての食品等事業者にHACCPに沿った衛生管理が完全義務化されました。[6]

そして、このHACCPの考え方を実践する上で、極めて重要な役割を果たすのが、実は「急速冷凍・急速冷却」の技術なのです。

この記事では、業務用急速冷凍機の専門メーカーであるKOGASUNが、HACCPの基本から、冷凍食品製造における具体的な管理ポイント、そして急速冷凍技術がいかにして食品の安全性を高めるのかを、分かりやすく解説します。

Contents

HACCP(ハサップ)とは?安全を守るための「予測」と「管理」

HACCPとは、「Hazard Analysis and Critical Control Point」の頭文字を取ったもので、「危害要因分析・重要管理点」と訳されます。

これは、従来の「最終製品の抜き取り検査」という考え方とは全く異なります。抜き取り検査では、たまたま検査した製品が安全でも、出荷した製品の中に不良品が混じっている可能性を排除できません。

一方、HACCPは、食品の製造工程全体を監視し、「どこで健康被害に繋がる危害(ハザード)が発生しうるか」をあらかじめ予測・分析し、その危害を防止するために特に重要な工程(CCP: 重要管理点)を継続的に監視・記録することで、製品全体の安全性を保証する衛生管理手法です。

例えるなら、抜き取り検査が「出口での見張り」だとすれば、HACCPは「製造ラインの各所に監視カメラを設置し、危険な動きを常時チェックする」ようなイメージです。

冷凍食品製造における最大の危害「細菌の増殖」

HACCPでは、食品に潜む危害要因(ハザード)を以下の3つに分類します。

1.生物学的ハザード: サルモネラ菌、黄色ブドウ球菌、ノロウイルスなどの病原微生物。

2.化学的ハザード: 基準値を超えた食品添加物、洗浄剤の残留、農薬など。

3.物理的ハザード: 金属片、ガラス片、硬質プラスチック、毛髪などの異物混入。

この中で、特に加熱調理済みの食品を冷凍する際に最も注意すべきなのが、「生物学的ハザード」、すなわち「細菌の増殖」です。

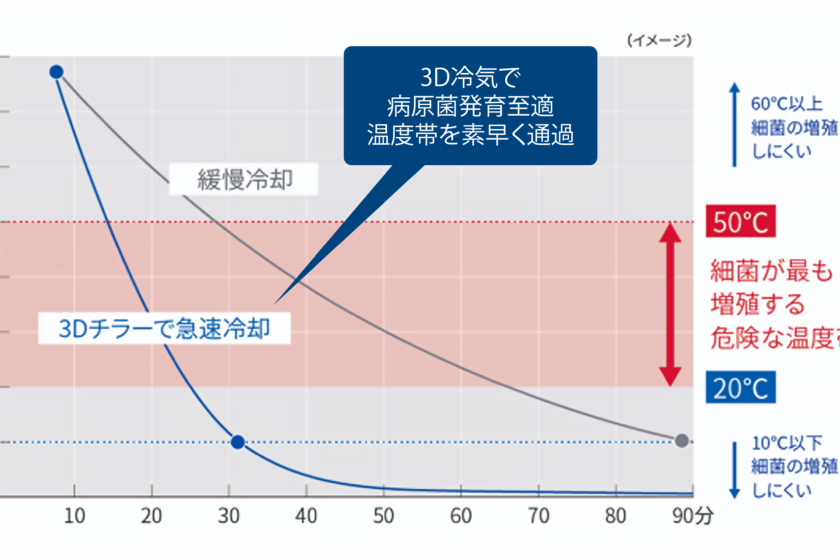

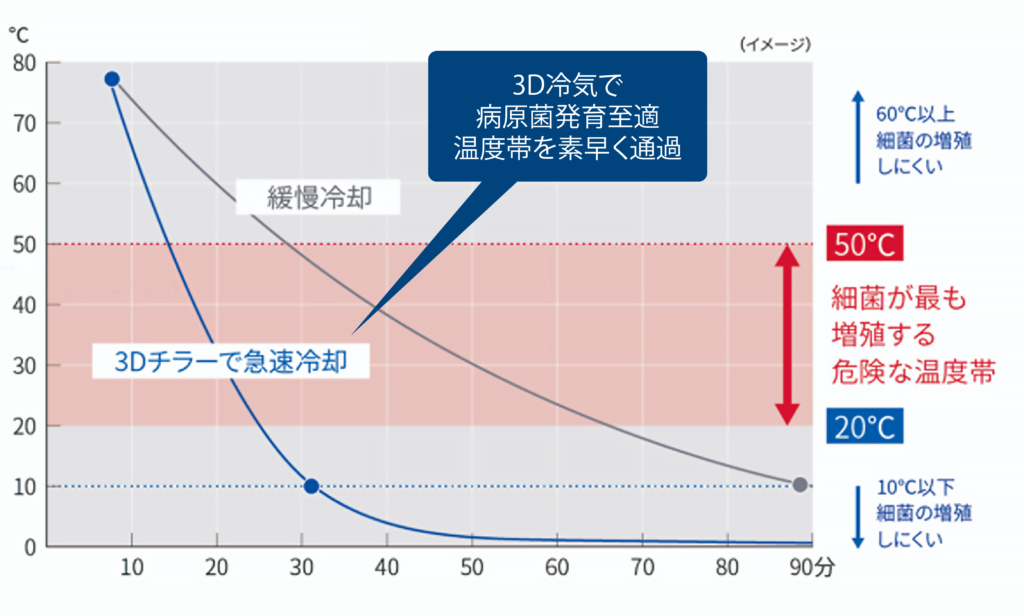

多くの細菌は、10℃〜60℃の温度帯で最も活発に増殖します。この温度帯は「危険温度帯」と呼ばれ、食品の安全性を確保するためには、この温度帯にいかに食品を放置しないかが絶対的な鍵となります。

急速冷却・急速冷凍がHACCPの心臓部となる理由

加熱調理したアツアツの惣菜を、そのまま室温でゆっくり冷ましていませんか?これは、自ら細菌を「培養」しているようなもので、衛生管理上、最も危険な行為です。

ここで、HACCPの重要管理点(CCP)として機能するのが、「急速冷却」と「急速冷凍」です。

•急速冷却の役割(CCP①): 加熱調理後(例: 85℃で1分以上)、ブラストチラーなどの急速冷却機を使い、細菌が活発に増殖する「危険温度帯」を可能な限り短時間で通過させ、一気に10℃以下まで冷却します。これにより、食中毒菌の増殖を効果的に抑制します。

•急速冷凍の役割(CCP②): 急速冷却された食品を、さらに急速冷凍機で凍結させます。特に、食品の品質に最も影響を与える「最大氷結晶生成温度帯(-1℃〜-5℃)」を素早く通過させることで、品質の維持はもちろん、細菌の活動を完全に停止(静菌)させることができます。

このように、「加熱 → 急速冷却 → 急速冷凍」という一連のプロセスは、細菌コントロールの観点から、HACCPプランにおける最も重要な連続した管理点となるのです。

HACCPプランにおけるCCP(重要管理点)の設定例

実際にHACCPのプランを立てる際は、以下のように具体的な管理基準を定めます。

【CCP設定例:ハンバーグの製造工程】

| 工程 | 危害要因 | CCP | 管理基準(CL) | モニタリング方法 | 改善措置 |

|---|---|---|---|---|---|

| 加熱 | 病原菌の残存 | CCP-1 | 中心温度75℃、1分以上 | 中心温度計で測定・記録 | 基準未達なら再加熱 |

| 冷却 | 黄色ブドウ球菌等の増殖 | CCP-2 | 加熱後30分以内に中心温度20℃、90分以内に10℃以下 | 中心温度計で測定・記録 | 基準未達なら再加熱または廃棄 |

| 冷凍 | 細菌の増殖 | – | 速やかに-18℃以下で保管 | 冷凍庫の温度を監視・記録 | 温度異常時は修理または製品移管 |

この表の「冷却」工程を見てください。「90分以内に10℃以下」という基準は、自然放冷ではまず達成できません。この基準をクリアし、CCPとして機能させるために、ブラストチラーや急速冷凍機といった設備が不可欠となるのです。

3Dフリーザー®による、より高度な衛生管理

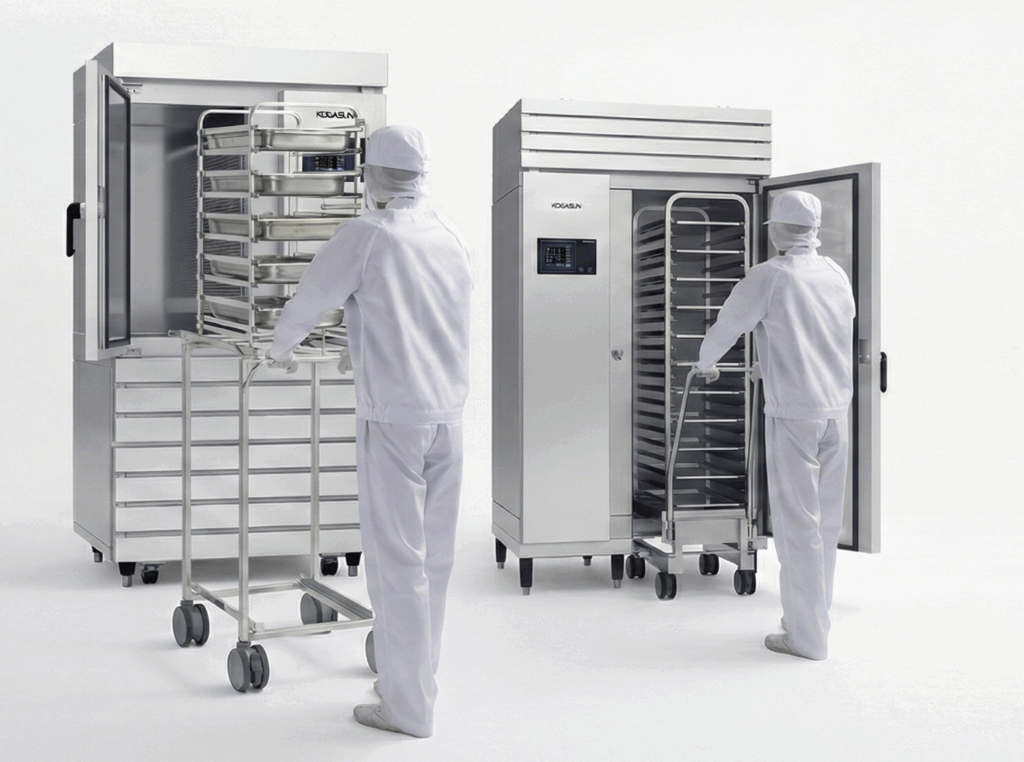

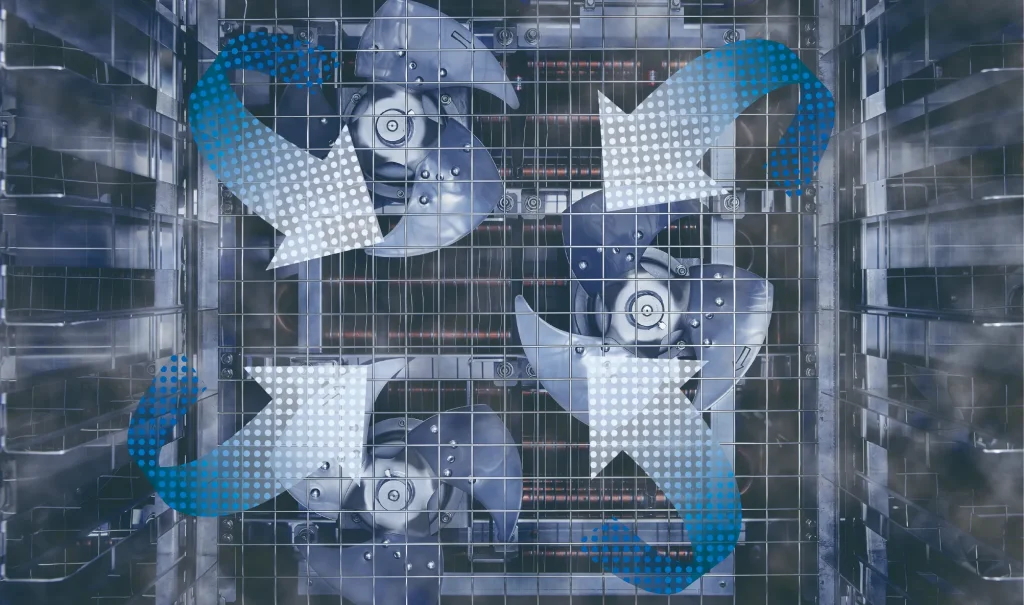

KOGASUNが提供する3Dフリーザー®は、その独自の凍結技術により、HACCPに基づいた、より高度な衛生管理に貢献します。

•均一な冷却・凍結: 庫内のどこに置いても温度ムラが極めて少ないため、一部だけ冷却・凍結が遅れるといったリスクを防ぎ、すべての製品を均一かつ確実に管理基準内に収めることができます。

•乾燥防止による品質維持: 高湿度冷気で凍結するため、食品の乾燥を防ぎます。これにより、安全性の確保と同時に、解凍後の高い品質(食感、風味)を両立させることができます。

•清掃しやすい構造: 機器の内部は、日々の清掃やメンテナンスがしやすいように設計されており、常に衛生的な状態を保つことができます。

まとめ

HACCPに沿った衛生管理は、もはや「やれば評価が上がる」ものではなく、「やらなければならない」義務です。そして、その義務を確実に果たし、お客様に安全な食品を届ける上で、急速冷却・急速冷凍技術は欠かせないパートナーです。

HACCPと急速冷凍の関係を再確認しましょう。

•HACCPの目的: 危害を予測し、重要管理点(CCP)を定めて、製造工程全体で安全を保証する。

•最大の危害: 細菌が活発に増殖する「危険温度帯(10℃〜60℃)」の存在。

•急速冷却・冷凍の役割: この危険温度帯を素早く通過させ、細菌の増殖を抑制・停止させる。これがHACCPにおける最重要管理点(CCP)の一つとなる。

安全な食品づくりは、信頼の第一歩です。急速冷凍技術を衛生管理の仕組みに組み込むことは、食中毒のリスクを低減させるだけでなく、企業の競争力を高め、顧客からの信頼を勝ち取るための戦略的な投資と言えるでしょう。

KOGASUNでは、急速冷凍機の提供はもちろん、HACCPプランの策定に関するご相談も承っております。お客様の製造工程に最適な衛生管理体制の構築を、ぜひ私たちにお手伝いさせてください。