急速冷却は、食の安全(HACCP)と品質の起点です。そこで本稿では、危険温度帯→機器選定→導入→運用→トラブル→費用→法規→ビジネス活用→技術の順に、100問100答で最短・明快に解説します。まず全体像を把握し、必要な章だけ目次からジャンプしてください。さらに、乾燥させない冷却に強い[3Dフリーザー®]の特長も要所で示します。

※導入検討の方は導入事例とカタログDLも合わせてどうぞ。

Contents

基礎知識編 (Q1-Q10)

A: 加熱調理した高温の食品(例: 80℃)を、強制的に(ファンなどの力で)素早く冷却することです。主な目的は、食中毒菌が最も増殖しやすい「危険温度帯」に留まる時間を最小限にし、食の安全を確保すること(HACCP対応)です。

A: 一般的に10℃~60℃の温度帯を指します。ウェルシュ菌、セレウス菌、黄色ブドウ球菌など、多くの食中毒菌はこの温度帯で爆発的に増殖します。この帯域をいかに速く通過させるかが、急速冷却の最大の使命です。

A: 3Dフリーザーは、高性能な「急速冷凍機」であると同時に、高性能な「急速冷却機(ブラストチラー)」でもあります。 最大の特徴は、冷凍技術で培った「高湿度な冷気」で冷却(チリング)できる点です。従来のブラストチラーのように乾燥した強風を当てるのではなく、食材の水分や香りを奪わずに(乾燥させずに)包み込み、安全な温度帯まで一気に冷却します。

A: 目的と到達温度が全く異なります。

急速冷却 (チリング): 「安全な冷蔵状態」にすることが目的です。加熱調理品(例: 80℃)を、細菌が増殖しにくい温度帯(例: 3℃)まで素早く冷やします。

急速冷凍 (フリーズ): 「高品質な冷凍状態」にすることが目的です。常温や冷蔵状態の食材を、品質劣化が起こる「最大氷結晶生成帯(0℃~-5℃)」を素早く通過させ、冷凍保管温度(例: -18℃)まで一気に凍らせます。 3Dフリーザーは、この両方の機能を最高レベルで実行できる兼用機です。

A: 違います。

粗熱取り: 調理後の食品を室温で放置したり、水に当てたりして冷ますことです。しかし、危険温度帯(10℃~60℃)に長時間留まるため、細菌が増殖するリスクが非常に高い行為です。

急速冷却: 専用の機器(真空冷却、ブラストチラー、3Dフリーザーなど)を使い、強制的に熱を奪うことで危険温度帯を短時間で突破します。HACCPの観点では、粗熱取りは非推奨であり、急速冷却が必須となります。

A: 急速冷却は、HACCPの「重要管理点(CCP=Critical Control Point)」における最も重要なプロセスの一つです。 加熱調理(中心温度75℃で1分以上など)で菌を殺菌(または低減)させた後、冷却プロセスで再び菌を増殖させては意味がありません。急速冷却は、この「冷却中の細菌増殖リスク」を管理・低減するための、HACCPの核となる工程です。

A: 大きく分けて2つの問題が発生します。

食中毒リスクの増大: 危険温度帯に長時間留まることで、加熱で生き残った細菌(特にウェルシュ菌などの耐熱性芽胞菌)が発芽・増殖し、食中毒の原因となります。

品質の著しい劣化: 高温状態が長く続くと、余熱で火が通り過ぎ、食材の食感(特に野菜)が失われます。また、香り(風味)も湯気と共に飛んでしまいます。

A: 「安全(細菌増殖がない)」は大前提ですが、それに加えて「美味しさ」を保つことも重要です。

乾燥防止: 従来のブラストチラーは強風で冷やすため、食材の表面が乾燥し、パサパサになることが最大の課題でした。高品質な冷却とは、食材の水分(みずずしさ)を保ったまま冷やせることです。

香り・風味: 湯気と共に逃げやすい香りを、素早く冷却することで食材内部に閉じ込めます。

食感・色: 余熱による火の通り過ぎを防ぎ、野菜のシャキシャキ感や鮮やかな色を保ちます。 3Dフリーザーの冷却機能は、特にこの「乾燥防止」に優れています。

A: どちらも凍結寸前の温度帯ですが、厳密には異なります。

チルド: 一般的に0℃~3℃前後の「冷蔵」温度帯を指します。細菌の活動が非常に遅くなる温度です。

パーシャル: 約-3℃前後を指します。食材の水分がわずかに凍り始める(氷結点)温度帯で、チルドよりさらに鮮度を長く保てますが、組織がわずかに凍るため、食材によっては解凍時にドリップが出ることがあります。

A: 食材は表面から冷えていきますが、食中毒菌は食材の「中心部」で増殖するからです。表面が10℃になっていても、中心部がまだ40℃であれば、細菌は活発に増殖しています。 HACCPの基準(例: 90分以内に芯温10℃)は、必ず食材の最も火が通りにくく、最も冷えにくい「中心温度(芯温)」で管理しなければなりません。3Dフリーザーを含むブラストチラーは、この芯温管理機能を搭載しています。

機器選定編 (Q11-Q20)

A: 主に以下のタイプに分類されます。

従来のブラストチラー(エアブラスト式): -5℃~0℃程度の「乾燥した」冷風を強制的に循環させる方式。HACCPの安全基準はクリアできますが、食材が乾燥しやすいという大きな欠点があります。

3Dフリーザー(高湿度ブラストチラー&フリーザー): 本記事で推奨する方式です。急速冷却(チラー)機能と急速冷凍(フリーザー)機能を兼ね備えています。最大の特徴は、冷却時も「高湿度な冷気」で包み込むため、従来のブラストチラーの課題だった「乾燥」を劇的に改善し、品質と安全を両立できます。

真空冷却機: 庫内を真空にし、水分を蒸発させる「気化熱」で冷却する方式。米飯や葉物野菜など、特定の食材の大量処理に特化しています。

A: 強力な冷風(Blast)で急速冷却(Chill)する機器の総称です。Q11の通り、これには「乾燥しやすい従来型」と、「乾燥させない高湿度型(3Dフリーザーなど)」の2種類が存在すると認識することが重要です。

A: はい、3Dフリーザーは、急速冷凍機能だけでなく、精度の高い急速冷却(ブラストチラー)機能も搭載しており、これらに対応しています。

ソフトチル (Soft Chill): 比較的デリケートな食材(薄い切り身、野菜、カスタードなど)や、凍結させたくない食材を、優しく(例: 庫内温度0℃~-10℃)冷却するモードです。

ハードチル (Hard Chill): カレーやシチュー、分厚い肉塊など、熱量の多い食材を、強力に(例: 庫内温度-10℃~-20℃)冷却し、一気に危険温度帯を突破させるモードです。 3Dフリーザーは、これらの冷却モードを「芯温センサー」と連動させ、設定した芯温(例: 3℃)に達したら自動で冷却を終了・保持できます。さらに独自の「3D冷気(高湿度冷気)」で実行できるため、従来のブラストチラーが苦手だった「冷却時の乾燥」を最小限に抑えつつ、安全基準(HACCP)を確実にクリアできる点が最大の優位性です。

A:

メリット: 冷却速度が非常に速い(数分~20分程度)。特に葉物野菜(ブランチング後)や、米飯、パンなどの大量処理に圧倒的な強みを持ちます。

デメリット:

原理上、水分が蒸発する(約3~5%重量が減少する)ため、乾燥を嫌う食材には不向き。

食材によっては圧力差で形状が変形することがある。

液体や、表面が覆われているもの(例: 蓋付き容器)は冷却できない。

A: 食材の特性で選びます。

真空冷却機が適する: ブランチング後の葉物野菜、炊き立てのご飯、マッシュポテトなど、大量・均一で水分蒸発が許容(または歓迎)されるもの。

ブラストチラーが適する: 肉料理、魚料理、ソース、シチュー、揚げ物、デザートなど、乾燥を嫌い、形状を維持したいほとんどの調理品。 特に 3Dフリーザー(高湿度ブラストチラー)は、このブラストチラーが適する食材の「乾燥」という課題を解決するため、最も汎用性が高いと言えます。

A: 「冷凍もできる兼用機」(特に3Dフリーザー)を強く推奨します。

冷却専用機: 用途が限定的です。HACCP対応(守り)はできても、それ以外のビジネス(攻め)に発展できません。

3Dフリーザー(兼用機):

HACCP対応(高湿度急速冷却): 従来のチラーの課題だった「乾燥」を防ぎ、最高の品質でクックチル体制を構築できます。

品質向上(高品質急速冷凍): さらに、そのまま高品質な冷凍品を製造でき、EC通販や他店舗展開、輸出など、ビジネスの幅を将来的に大きく広げられます。 TCO(総所有コスト)の観点からも、一台で「最高の冷却」と「最高の冷凍」を実行でき、売上拡大に貢献できる3Dフリーザーが賢明な投資です。

A: 「HACCP基準のクリア」と「冷却品質(=乾燥防止)」です。

HACCP基準: 自社が処理したい食材と量(例: 80℃のカレー50kg)を、規定時間内(例: 90分)に芯温10℃以下にできる「冷却能力(パワー)」があるか。

冷却品質: Q8の通り、冷却時に食材が乾燥してパサパサにならないか。従来のブラストチラーはこの点が弱点です。HACCPと品質(美味しさ)を両立させるには、3Dフリーザーのような「高湿度冷却」が可能な高性能機を選ぶことが極めて重要です。

A: 生産の流れによります。(Q13「急速冷凍」編と同様)

トンネル式: コンベアで流しながら連続的に冷却します。大量生産を行う食品工場向け。

バッチ式: ラックに載せてまとめて冷却します。多品種少量生産、レストラン、セントラルキッチン向け。

A: HACCP対応が目的なら、リスクが非常に高い選択です。

能力不足: 中古機は冷却能力が低下している可能性があり、「規定時間内に芯温が下がらない」というHACCP未達の致命的な問題が起こり得ます。

品質劣化: 経年劣化により本来の性能が出ず、安全は守れても味が落ち、商品価値を毀損します。

A: 必須です。 必ず自社の主力商品を「従来型ブラストチラー」と「3Dフリーザー(高湿度チラー)」の両方で冷却テストしてください。 「①HACCP基準をクリアできるか」は当然として、「②冷却後の味、香り、食感(みずみずしさ)がどれだけ違うか」をご自身の舌で確認することが、投資失敗を防ぐ唯一の方法です。

導入・設置編 (Q21-Q30)

A: ほとんどの業務用ブラストチラー(3Dフリーザー含む)は、三相200V(動力)電源を必要とします。真空冷却機も同様に動力電源が必須です。必要なアンペア(容量)と合わせて、電気工事業者による事前確認が必要です。

A: 高温の食材から奪った大量の熱を放出するため、室外機の役割は非常に重要です。 通気性(ショートサーキット防止)、騒音、メンテナンススペースの確保が必須です。特に夏場に外気温が高いと冷却効率が落ちるため、設置場所(日陰、風通し)は重要です。

A: はい、ブラストチラーと真空冷却機の両方で必須です。

ブラストチラー: 高温の食材を入れるため、庫内や冷却器に大量の霜(または結露)が発生します。霜取り(デフロスト)時や庫内洗浄時に、これを排出する「排水(ドレン)」設備が必要です。

真空冷却機: 蒸発した水分を凝縮させるために冷却水(水道水)を使用するタイプが多く、その「給水」と「排水」設備が必須です。

A: (Q23「急速冷凍」編と同様) 機器本体は大型で非常に重いため、「入口の幅・高さ」「通路の曲がり角」「耐荷重」の確認は必須です。特に真空冷却機は大型のものが多いため注意が必要です。

A: 推奨しません。(Q28「急速冷凍」編と同様) 室外機は熱を放出します。厨房内に設置すると、厨房内の室温が上昇し、他の冷蔵庫の効きが悪くなったり、労働環境が悪化したりします。どうしても屋内に置く場合は、排熱をダクトで強制的に屋外に排出する「換気設備」が別途必要です。

A:

水平設置: 真空槽のドア(扉)の密閉性を保つため、床面に正確に水平に設置することが不可欠です。

給排水: Q23の通り、安定した水量(水圧)の給水と、スムーズな排水経路の確保が重要です。

ポンプの振動: 真空ポンプは運転中に振動が発生することがあります。床の強度や周辺機器への影響を考慮します。

A:

冷却能力: 実際に高温の食材を入れ、HACCP基準(例: 90分で10℃)をクリアできるか実測します。

芯温計の動作: 付属の芯温計が正しく動作し、温度表示が正確かを確認します。

異音・振動: 室外機、庫内ファン、真空ポンプ(該当機種)から異常な音や振動がないか確認します。

排水: 霜取り運転や洗浄時に、水がドレンからスムーズに排出されるかを確認します。

A: 「加熱調理機器(コンロ、スチコン等)のすぐ近く」が理想です。 HACCPでは、加熱調理後「速やかに」急速冷却に移すことが求められます。加熱調理器から急速冷却機までの距離が遠いと、その移動時間中に危険温度帯にさらされ、リスクが高まります。加熱→冷却→保存(冷蔵庫)の動線を最短にすることが重要です。

A: はい、必須です。HACCP管理の根幹となる「温度」を測る計器だからです。 設置時に、基準となる温度計(校正済みのもの)と、氷水(0℃)や沸騰水(約100℃)を使い、機器の芯温計が正確な温度を示しているかを確認(校正)し、記録します。

A: (Q29「急速冷凍」編と同様) 使用する冷媒の種類や量によっては、「高圧ガス保安法」や「冷凍保安規則」の対象となり、行政への届出が必要な場合があります。また、「フロン排出抑制法」に基づき、機器の管理者情報を整備する必要があります。

運用・メンテナンス編 (Q31-Q40)

A: 「フィルター清掃」と「庫内の清掃」です。

フィルター清掃: 室外機のフィルターが目詰まりすると、熱交換の効率が落ち、冷却能力が低下します。

庫内の清掃: 高温の食材(特にソースなど)を扱うため、庫内は汚れやすいです。HACCPの観点から、細菌の温床とならないよう、毎日の運用終了後に庫内を清掃・殺菌し、清潔に保つことが不可欠です。

A: はい、急速冷凍以上に頻繁に必要となる場合があります。 80℃や90℃の高温の食材を入れると、大量の湯気(水分)が発生します。この水分が庫内の冷却器(エバポレーター)に付着し、瞬時に霜(または氷)になります。この霜が厚くなると冷却効率が著しく低下するため、急速冷凍機よりも短い間隔(例: 1バッチごと、数時間ごと)で霜取り運転が必要になることが多いです。

A:

運用終了後、ラックやトレイをすべて取り外します。

中性洗剤などで庫内の壁、床、天井の汚れ(油、ソースの飛び散り)を洗い流します。

水でよくすすぎます。

アルコール噴霧などで庫内全体を殺菌・消毒します。

ドアを開けて内部をよく乾燥させます。 この手順をマニュアル化し、実施記録を残すことがHACCPでは求められます。

A: 急速冷却プロセスにおいては、「何を」「何時から」「何時までに」「何度から」「何度まで」冷やしたかを記録します。 最低限必要なのは、「冷却開始時刻・温度(芯温)」と「冷却終了時刻・温度(芯温)」です。これにより、「危険温度帯を規定時間内に通過させた」ことの証拠(エビデンス)を残します。

A:

薄く、平たく: 最も重要です。熱い食材(カレー、ソースなど)は、深い寸胴鍋から浅いバットに移し替えるだけで、冷却時間は劇的に短縮されます。

詰め込みすぎない: 庫内に冷気の通り道(隙間)がなくなるほど詰め込むと、冷却ムラができ、中心部の食材が冷えません。

蓋をしない(※機械による): 湯気(熱)が逃げられるよう、蓋をせずに入れます。ただし、3Dフリーザーのような高湿度チラーの場合、乾燥の心配がないため、蓋をせずに入れても品質が保たれます。

A:

使い方: 食材の最も厚みがある部分、または最も熱が残りやすい中心部に、センサーの先端が来るように真っ直ぐ刺します。

校正: HACCPプランによりますが、最低でも年に1回、または「機器をぶつけた」「落とした」など精度が疑わしい場合に実施します。Q29の方法(氷水)で簡易的に日常点検(例: 毎週)を行うことも推奨されます。

A: (Q36「急速冷凍」編と同様) 「フロン排出抑制法」に基づき、一定規模以上の機器は、有資格者による定期的なフロンガス漏洩点検が義務付けられています。これはHACCPとは別の、環境保全のための法律です。

A: 「真空ポンプ」のメンテナンスが重要です。 真空ポンプはオイル(潤滑油)を使用している機種が多く、このオイルが劣化したり減少したりすると、真空到達度(真空の強さ)が悪くなり、冷却時間が長くなります。メーカーの推奨に従い、定期的なオイル交換や点検が必要です。

A: 2つの理由があります。

衛生: パッキンの溝は、食材のカスや結露が溜まりやすく、カビや細菌の温床になりやすい場所です。HACCPの観点から重点的に清掃すべき箇所です。

効率: パッキンが劣化・硬化すると、ドアに隙間ができ、そこから厨房の熱い空気が侵入します。これにより冷却効率が低下し、電気代の無駄や霜付きの増加につながります。

A: HACCP対応機器としては、必須と考えるべきです。 もし急速冷却機が故障したら、「HACCPの重要管理点が実行不能」となり、その日の生産・出荷が停止する可能性があります。保守契約により、予防保全(点検)と、万が一の故障時の迅速な復旧対応を確保しておくことは、食の安全を守る企業の責任として重要です。

食材別対応編 (Q41-Q50)

A: 最も時間がかかる食材群です。必ず深い鍋から浅いホテルパン(バット)に移し替えてください(Q35)。表面積を大きくし、厚みを薄くすることで冷却時間を早めることができます。3Dフリーザーの3Dチラー(高湿度冷気)であれば、表面に膜が張ったり乾燥したりするのを防ぎながら冷却できます。

A: 大量処理の場合は真空冷却機が最も得意です(Q14)。 少量~中量の場合は、ブラストチラーでも対応可能です。ただし、従来のブラストチラーは表面が乾燥して固くなりがちです。3Dフリーザーの冷却機能であれば、ご飯の水分を保ったまま安全な温度まで冷却できます。

A: 米飯と同様、大量処理は真空冷却機が非常に有効です。 ブラストチラーで冷却する場合、従来のチラーではパンの表面が乾燥しすぎることが課題でした。3Dフリーザーの高湿度冷却であれば、パンの「しっとり感」を維持したまま粗熱を取ることができます。

A: 真空冷却機が最適です(Q14)。 水を使わずに冷却できるため、水っぽくならず、栄養素の流出も防げます。ブラストチラーでも可能ですが、大量処理のスピードでは真空冷却機にかないません。

A: ブラストチラー(3Dフリーザー含む)が適しています。揚げたての熱い状態のまま庫内に入れ、急速に冷却します。これにより、余熱で衣が湿気る(ベタつく)のを防ぎ、サクサク感をある程度維持したまま安全な温度まで冷却できます。

A: 茹で上げた直後の麺は、ブラストチラーで冷却します。特にパスタは、余熱でアルデンテの食感が失われるのを防ぐため、急速冷却が非常に有効です。 ただし、最も乾燥しやすい食材の一つです。3Dフリーザーの高湿度チルで冷却するか、オイルと和えるなどの工夫が品質維持に不可欠です。

A:

液体(スープ、ソース): 突沸の危険があります。

乾燥を嫌う食材: ローストビーフ、魚の煮付け、スポンジケーキなど。

密閉されたもの: 容器の蓋、ソーセージの皮などで覆われているもの。

A: 「乾燥」と「品質劣化」が顕著に出る食材です。

ローストビーフ、焼いた肉(表面がパサパサになる)

麺類、パン(乾燥して固くなる)

ソース類(表面に膜が張る) これらの食材の品質を維持したままHACCP対応するには、3Dフリーザーの高湿度冷却機能が最適解となります。

A: はい、進みます。デンプン(米、パン、芋など)は、危険温度帯(特に10℃~0℃付近)をゆっくり通過すると、「老化(β化)」が最も進み、パサパサの食感になります。 急速冷却は、この温度帯も素早く通過させるため、緩慢な冷却(室温放置)に比べてデンプンの老化を最小限に抑える効果があります。

A: ブラストチラーが最適です。これらの食材は、危険温度帯に長く留まると細菌(特にセレウス菌や黄色ブドウ球菌)の温床になりやすい、非常にリスクの高い食材です。 浅いバットに流し、高温(例: 85℃)のままブラストチラーに入れます。3Dフリーザーのソフトチル機能(Q13)を使えば、表面が凍ったり乾燥したりするのを防ぎ、滑らかな品質のまま安全に冷却できます。

トラブルシューティング編 (Q51-Q60)

A:

霜取り不足: 冷却器に霜がびっしり付いていませんか?(Q32参照)

フィルター詰まり: 室外機のフィルターが埃で詰まっていませんか?

ガス漏れ: 冷媒ガスが漏れて、冷却能力自体が低下している。(要修理)

食材の入れ方: 詰め込みすぎ、厚みがありすぎる。(Q35参照)

A: 従来のブラストチラー(エアブラスト式)でよくある問題です。 冷風が直接当たる場所と、ラックの影になる場所で冷却速度に差が出ています。食材の置き方(隙間を空ける)で改善することもありますが、根本的には庫内の気流設計の問題です。3Dフリーザーは、冷凍技術で培った均一な気流設計を冷却時にも応用するため、このムラが起きにくい構造になっています。

A: それこそが、従来のブラストチラーの最大の課題(欠点)です。 乾燥した強風を当て続けるため、HACCPの安全基準(時間)はクリアできても、品質(美味しさ、歩留まり)が犠牲になります。 対策として食材にラップをかけると、今度は冷気の伝達を妨げ、冷却時間が延びてHACCP基準を逸脱する本末転倒な結果になりがちです。 この問題を根本的に解決するために開発されたのが、3Dフリーザーの「3D冷却(高湿度チル機能)」です。食材にラップをする必要がなく、HACCP基準と品質を両立できます。

A: 真空にする速度が速すぎるか、真空度が強すぎる(圧力が低すぎる)ことが原因です。食材内部の水分が急激に沸騰・膨張し、組織を破壊しています。 食材に合わせた適切な真空引きのプログラム(ゆっくり真空にする、到達真空度を調整する)設定に変更する必要があります。

A: (Q56「急速冷凍」編と同様) 霜取りで溶けた水や洗浄水が、食材のカスや油で詰まっている可能性が高いです。ドレン配管の定期的な清掃が必要です。

A: (Q54「急速冷凍」編と同様) ファンやコンプレッサーの異常が考えられます。高温の食材から大量の熱を奪う急速冷却は、室外機(特にコンプレッサー)に大きな負荷がかかる運転です。放置すると重大な故障につながるため、即時点検を依頼してください。

A: (Q58「急速冷凍」編と同様) 漏電、過負荷、機器の故障が考えられます。特に、霜取り運転に切り替わる際(ヒーターON)や、コンプレッサー起動時に落ちやすいです。火災の危険もあるため、直ちに専門業者に点検を依頼してください。

A:

センサーの位置不良: 芯温(中心部)ではなく、浅い部分に刺さっていませんか?

センサーの故障: センサー自体が故障または断線している。Q29の方法(氷水)で0℃を示すか確認してください。

機器の能力不足: そもそも冷却能力が、投入した食材の量と熱量に負けている。

A:

ドアパッキンの劣化: 最も多い原因です。ドアのゴムパッキンが劣化・硬化し、そこから空気を吸っている。

真空ポンプの異常: ポンプオイルの劣化や不足。(Q38参照)

配管のリーク: 真空配管のどこかから空気が漏れている。(要修理)

A: (Q55「急速冷凍」編と同様) 霜の量を検知するセンサー(デフロストセンサー)の異常や、霜が多すぎて溶けきらない(=冷却能力に対して水分投入量が多すぎる)可能性があります。

コスト・費用編 (Q61-Q70)

A:

従来型ブラストチラー: 小型機で200万円前後から。

3Dフリーザー(冷却・冷凍兼用機): 小型機で300万円前後から。性能な分、従来型チラーより高額になりますが、冷凍機能も含まれます。

真空冷却機: 小型でも数百万円~と、高額になる傾向があります。 これらに加え、室外機工事、電源工事、給排水工事費(Q68)が別途必要です。

A: 処理する食材と量によりますが、一般的にブラストチラーはコンプレッサーとファンを長時間(例: 90分)回し続けるため、電気代がかかります。 真空冷却機は、冷却時間自体が非常に短い(例: 15分)ため、処理量あたりの電気代は安くなる傾向があります。ただし、水道代が別途かかります。

A: TCO(総所有コスト)と投資対効果(ROI)で考えるべきです。

初期コスト: 従来型チラーの方が安価です。

TCO・ROI: 従来型チラーは「安全」は買えますが、「乾燥による品質劣化(=歩留まり悪化、商品価値低下)」というコストが日々発生します。 3Dフリーザーは、初期コストは高くても、「①乾燥させない(歩留まりが良い、Q88)」「②冷凍ビジネス(売上創出)が可能(Q16)」という2つの点で、投資を早期に回収し、より大きな利益を生み出すことができます。

A: (Q64「急速冷凍」編と同様) 企業の財務戦略によります。

購入: 総支払額は最も安い。補助金が利用しやすい。

リース: 初期費用ゼロ。月額経費処理が可能。 HACCP対応(食の安全)のための設備は、企業の必須投資です。キャッシュフローを圧迫しないリースを選ぶ企業も多いです。

A:

食材の移し替え: Q35の通り、浅いバットに移し、冷却時間を最短にすることが最大の節電です。

フィルター清掃: 効率低下を防ぎます。

霜取りの最適化: 過度な霜取りは電力の無駄です。

ドア開閉の最小化: 外気の侵入を防ぎます。

A: (Q67「急速冷凍」編と同様) 法定耐用年数は6年~15年程度ですが、実耐用年数はメンテナンス状況によります。 特に急速冷却は、高温多湿の過酷な環境で使われるため、メンテナンスを怠ると寿命は著しく短くなります。定期的な保守(Q40)を行えば10年以上の使用も十分可能です。

A: 「水道代」と「ポンプオイル代」です。

水道代: 水を蒸発させる原理のため、冷却水(水道水)を多く使用する機種があります。

オイル代: Q38の通り、真空ポンプオイルの定期交換コストがかかります。

A:

搬入・設置・配管工事費: 機器本体価格だけを見積もらないこと。

電気工事費: 動力(三相200V)の引き込み費用。

給排水工事費: ブラストチラーのドレン、真空冷却機の給排水工事。

ラック・トレイ代: 食材を載せるための備品代。

メンテナンス費用: Q40の保守契約料。

A: (Q69「急速冷凍」編と同様) 「フロン排出抑制法」に基づき、古い機器の冷媒フロンガスを適正に回収・破壊する費用と、機器本体の産廃処理費用が発生します。

A: 最も高額なのは「コンプレッサー(圧縮機)」の故障です。 急速冷却は、高温の熱負荷を一気に受けるため、コンプレッサーに負担がかかりやすい運転です。ガス漏れやフィルター詰まりを放置した結果、コンプレッサーが故障すると、修理費用は数十万円単位になるため、日常のメンテナンス(Q31)がコスト削減に直結します。

補助金・法規制編 (Q71-Q80)

A: 2021年からHACCPが完全義務化されたことにより、急速冷却機は「ほぼ必須の設備」となりました。 「加熱調理後に室温で粗熱取り」という従来のやり方は、HACCPの管理計画(危険温度帯の管理)においてリスクが非常に高く、食中毒事故が起きた際に安全管理の不備を問われる可能性が極めて高いです。そのため、多くの事業者がHACCP対応の「証拠」を残せる設備として導入を進めています。

A: はい、HACCP対応のための設備投資として、補助金の対象になりやすいです。

ものづくり補助金: HACCP対応による「生産性向上」や「品質向上」の取り組みとして活用できます。

事業再構築補助金: 「クックチル体制を構築し、新たに惣菜(中食)事業に進出する」「冷凍兼用機を導入し、冷凍EC事業を始める」といった新分野展開に強力です。

小規模事業者持続化補助金: 販路開拓と合わせたHACCP対応設備に。

A: 「HACCP対応(安全)」は前提です。 その上で、「高性能チラー(3Dフリーザーなど)の導入により、乾燥による歩留まり悪化を防ぎ、品質を向上させる。これにより食品ロスがXX%削減でき、働き方改革(計画生産による残業削減)にも繋がる」といった、生産性向上や付加価値の向上を強く打ち出すと、採択率が上がります。

A: (Q74「急速冷凍」編と同様) ブラストチラーや3Dフリーザーはフロンガスを使用しているため、法律の対象です。

点検: 簡易点検(日常)・定期点検(有資格者)の実施。

記録: 点検・修理・充填・回収の履歴を保管。

報告: 大量漏洩時の国への報告。

適正廃棄: 廃棄時のフロン回収依頼。

A: はい、違います。(Q75「急速冷凍」編と同様) 環境負荷(GWP)が高い従来の冷媒(R22など)は規制対象となり、現在は環境負荷の低い新冷媒(R448Aなど)への移行が進んでいます。

A: 具体的な「管理基準(CL=Critical Limit)」を設定します。 例: 「加熱調理後(芯温85℃)の食品を、90分以内に芯温10℃以下まで冷却する」 そして、この基準が守られているかを「モニタリング(監視)」し、「記録(Q34)」します。もし基準を逸脱(例: 90分経っても15℃だった)した場合は、「改善措置(例: 再加熱する、または廃棄する)」を決定します。

A: HACCPの土台となる「一般衛生管理」プログラム(PRP)の一部として、食品衛生法に基づき、機器の清掃・保守点検が求められます。 Q33のような清掃手順をマニュアル化し、清潔な状態を維持・記録することが義務付けられています。

A: 「食品表示法」に基づき、名称、原材料、消費期限(または賞味期限)、「保存方法(例: 要冷蔵10℃以下)」、製造者などを正確に表示する義務があります。特にチルド品は「消費期限」(安全に食べられる期限)が設定されることが多いです。

A: 機種によります。 真空冷却機は、蒸発した水分を凝縮させるために「チラー(冷却水循環装置)」を内蔵または接続していることが多いです。そのチラーがフロン冷媒を使用している場合、フロン排出抑制法の対象となります。

A: はい、非常に有利に働きやすいです。 理由は2つあります。

革新性: 従来型チラーの「乾燥」という課題を「高湿度」で解決する「革新的な技術」として評価されます。

事業拡大性: 単なる「HACCP対応(守りの投資)」だけでなく、「冷凍ビジネスの展開(攻めの投資)」という事業の将来性をアピールできるためです。

ビジネス活用編 (Q81-Q90)

A:

食の安全(HACCP)の担保: 食中毒リスクを科学的に低減でき、企業の信頼(ブランド)を守れます。

計画生産による効率化: Q10の「クックチル」体制が構築でき、仕込みを前倒し(計画生産)できます。これにより、ピークタイムの労働負荷が平準化され、残業削減や人員の効率的配置が可能になります。

品質の向上: Q8の通り、余熱による劣化を防ぎます。特に3Dフリーザーなら、乾燥を防ぎ、料理の「出来立て」の香り、色、食感を最高レベルで維持できます。

A: 「アイドルタイム」の有効活用です。 お客様が少ない時間帯に、ソース、スープ、付け合わせなどをまとめて調理・急速冷却し、チルドストックします。 3Dフリーザーの高湿度チルを使えば、冷却してもパサつかない高品質なストックが作れるため、再加熱時のクオリティが格段に上がります。これにより、ピークタイムの調理工程が簡略化され、回転率向上と人手不足解消に繋がります。

A: 「生産計画の平準化」と「食品ロス削減」です。 一定量をまとめて製造・急速冷却・チルド保管し、出荷調整します。これにより、生産ラインの稼働が平準化され、労働環境が改善します。また、余剰となった食材や半製品を廃棄せず、安全にチルド保管し、別日に再利用できるため、食品ロス削減にも直結します。

A: 「クックチル」システムの構築そのものです。(Q10参照) CKで一括調理・急速冷却したチルド品を各店舗に配送します。 ここで従来のブラストチラーを使うと、「CKで冷やしたら乾燥して味が落ちた」と店舗からクレームが来る原因になります。CKの品質(=味の標準化)を担保するには、乾燥させない3Dフリーザーの高湿度冷却機能が不可欠です。

A: 冷却後の「保存方法」と「提供方法」が異なります。

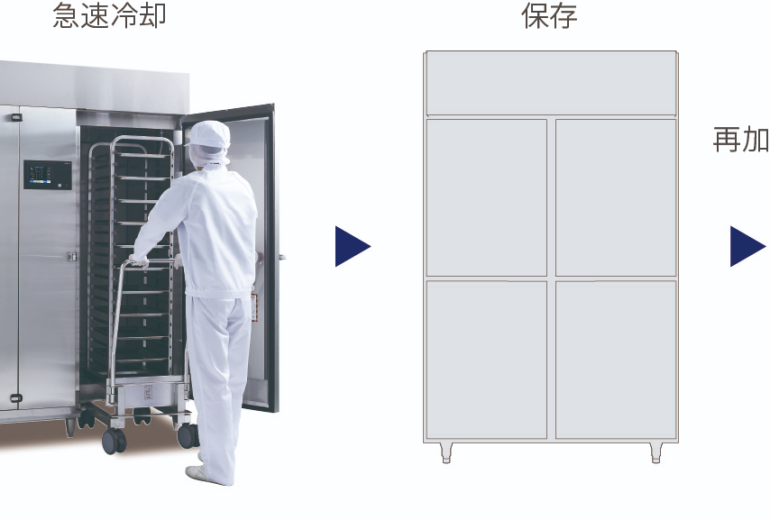

クックチル: 急速冷却後、チルド(0℃~3℃)で数日間保存。提供時に「再加熱カート」などで再加熱して提供。

ニュークックチル: 急速冷却後、チルド(0℃~3℃)で保存。提供直前に、盛り付けた皿ごと「スチームコンベクションオーブン」などで急速に再加熱して提供。

A: 「食中毒防止」と「アレルギー対応」です。 HACCPに基づき、大量調理での食中毒リスク(特にウェルシュ菌など)を最小限にすることが最優先されます。 また、アレルギー対応食などの個別メニューを、事前に調理・急速冷却・チルド保管しておくことで、提供ミスを防ぎ、安全な食事提供オペレーションを構築できます。

A: 「廃棄ロス削減」と「品質の維持」です。 夕方のピークタイムに合わせて作りすぎた惣菜は、従来は廃棄でした。これを急速冷却することで、安全なチルド状態に戻し、翌日に再加熱して販売できます。 3Dフリーザーの高湿度チルなら、冷却しても揚げ物がパサついたり、煮物が乾燥したりするのを防げるため、翌日でも美味しい品質が維持でき、廃棄ロスを利益に変えられます。

A: 「歩留まり」と「顧客満足度」です。 例えば、従来のブラストチラーで100kgのローストビーフを冷却した際、乾燥で水分が3%失われる(歩留まり97%)とします。これは3kgの「売上」を失っているのと同じです。 3Dフリーザーの高湿度冷却で水分蒸発を1%に抑えられれば(歩留まり99%)、失うのは1kgです。この「2kg」の差が、毎日の利益の差になります。乾燥させない高品質な冷却は、利益率に直結します。

A: 「クックチル」の次、「クックフリーズ」に最高の品質で対応できるからです。 チルド(冷蔵)では賞味期限が数日しかありません。しかし、3Dフリーザーは、

最高の急速冷却(クックチル): 乾燥させず、HACCPに対応。

最高の急速冷凍(クックフリーズ): ドリップを出さず、冷凍ECに対応。 この両方を1台で実現します。 「HACCP対応のために仕方なくチラーを買う」のではなく、「HACCP対応(冷却)を最高品質で行いつつ、未来の冷凍ビジネス(冷凍)にも投資する」ことができるのが、3Dフリーザーを選ぶ最大の理由です。

A: 「大量処理による圧倒的な生産性向上」です。 特に米飯センター、カット野菜工場、給食センターなどで、1日に何トンもの米飯や野菜を処理する場合、ブラストチラーでは追いつきません。真空冷却機による短時間処理(Q13)は、生産ライン全体のボトルネックを解消し、劇的な生産性向上(人件費削減、時間短縮)をもたらします。

技術・科学編 (Q91-Q100)

A: この温度帯は、食中毒菌にとって「快適な温泉」のようなものです。 特に30℃~40℃付近は、細菌が最も活発に増殖する至適温度帯です。細菌は「分裂(倍々ゲーム)」で増えるため、この温度帯に留まる時間が2倍、3倍になると、菌数は4倍、8倍ではなく、数万倍、数億倍に跳ね上がります。だからこそ、この帯域を「いかに速く」通過させるかが重要なのです。

A: これらは、Q91の細菌増殖速度を科学的に計算し、「食中毒を発症する菌数(例: 1gあたり10万個)に達する前に冷却を完了させる」ために設定された安全基準(CL=クリティカル・リミット)です。 特にウェルシュ菌のような耐熱性芽胞菌(加熱しても芽胞が生き残る)は、冷却中に発芽・増殖するため、この基準の遵守が極めて重要です。 (※基準は国や自治体、HACCPプランによって異なる場合があります。)

A: 「水の蒸発熱(気化熱)」の原理を利用しています。 標高が高い山(気圧が低い)では、水が100℃より低い温度で沸騰します。真空冷却機は、庫内を真空(極端に気圧が低い状態)にします。 すると、食材に含まれる水分が、低い温度(例: 10℃)でも沸騰(蒸発)し始めます。液体が気体に変わる(蒸発する)時、周りから大量の熱(気化熱)を奪います。この原理を使い、食材自身の熱を奪って冷却するのが真空冷却です。

A: 「強制対流熱伝達」の原理を利用しています。 熱い食材の周りには、食材の熱で温められた「空気の層」が発生し、これが断熱材のように働いて冷却を妨げます。 ブラストチラーは、この「空気の層」を、強力な冷風(強制対流)によって絶えず吹き飛ばし、常に新しい冷気を食材の表面に当てることで、熱交換の効率を最大化し、急速に冷却します。

A: Q94の原理に加え、冷却器(エバポレーター)と庫内空気の「温度差(ΔT)」が原因です。 冷却器を極端に冷やし(例: -10℃)、そこに庫内の空気(例: 5℃)を当てると、空気中の水分が激しく冷却器に結露(霜付き)します。この「水分を奪われた乾燥した冷風」を食材に当て続けるため、食材の表面からも水分が奪われ(昇華し)、乾燥してしまうのです。

A: Q95の逆で、冷却器と庫内の温度差を小さく(ΔTを小さく)し、特殊なフィン構造と「3D(立体的)」な送風技術を組み合わせているからです。 これにより、庫内の空気から水分を奪いすぎない(=高湿度)状態を保ったまま、冷気を強制対流させます。 「うるおいのある冷気」で包み込むため、食材の表面から水分が蒸発するのを最小限に抑え、みずずしさを保ったまま安全に冷却できるのです。これは急速冷凍技術から生まれた、冷却機能における明確なイノベーションです。

A: 食材の「熱伝導率」と「厚み」です。 食品(特に空気を含むパンや、脂肪が多い肉)は熱伝導率が低いため、表面が冷えても、中心まで熱が移動するのに時間がかかります。これが「芯温が下がりにくい」理由であり、厚みがあればあるほど、その差は顕著になります(Q98)。

A: 冷却時間は、食材の厚みの「2乗」に比例すると言われています。 厚さが2倍になると、冷却時間は単純な2倍ではなく、4倍近くかかります。HACCPの基準時間内に冷却を完了させるためには、食材を「できるだけ薄くする」(Q35)ことが、機器の性能以上に重要な科学的テクニックです。

A: デンプン(米、パンなど)は、加熱(炊飯、焼成)されると「糊化(α化)」し、美味しく(消化しやすく)なります。 これが冷えると、デンプンの分子が再び整列・結合しようとし、元の生の状態(β化)に戻ろうとします。これが「老化」であり、食感がパサパサになります。この反応は、危険温度帯(特に10℃~0℃付近)で最も活発に進みます。 急速冷却は、この「老化が進みやすい温度帯」を素早く通過させることで、老化を最小限に抑える効果があります。

A: 料理の「香り(風味)」の成分の多くは「揮発性」であり、熱い湯気と共に対流し、空気中に逃げていきます。 室温でゆっくり冷ます(粗熱取り)と、この香りが逃げ続ける時間が長くなり、風味のないぼやけた味になります。 急速冷却(特に3Dフリーザーの高湿度チル)は、この高温状態を短時間で終わらせ、水分と共に香りの成分が揮発するのを防ぎ、食材内部に閉じ込めます。これにより、再加熱した際にも「出来立て」に近い豊かな香りが蘇ります。

まとめ:急速冷却は「安全の土台」であり「品質の起点」

HACCPが義務化された今、急速冷却は、食中毒を防ぎ、お客様の信頼を守るための「安全の土台」として、すべての食品事業者に必須のプロセスとなりました。

しかし、本記事のFAQを通じてお伝えしたかったのは、急速冷却が単なる「守り」の技術ではないということです。

従来のブラストチラーが抱えていた「HACCPはクリアできるが、乾燥して味が落ちる」という最大のジレンマ。これを、3Dフリーザーは「3D冷気(高湿度冷気)」という革新技術で解決しました。

「安全(HACCP)」と「美味しさ(品質・歩留まり)」を初めて両立させたのが、3Dフリーザーの急速冷却機能です。

さらに、この最高品質のチラー機能に加え、そのまま最高品質の「急速冷凍」機能をも併せ持つ3Dフリーザーは、賢明な「未来への投資」です。

クックチルによる「計画生産(効率化)」から、クックフリーズによる「全国展開(売上拡大)」へ。3Dフリーザーは、貴社のビジネスを、安全を土台としながら、次のステージへと引き上げる力を持っています。

この記事が、貴社の「安全」と「品質」、そして「未来」を築くための一助となれば幸いです。