食肉加工工場を日々運営されている生産管理者の皆様、製品の「歩留まりの悪化」や「生産計画の遅延」、そして「品質のばらつき」といった課題に直面し、頭を悩ませてはいないでしょうか。これらの課題は、日々の業務効率を低下させるだけでなく、企業の収益性やブランドイメージにも直結する深刻な問題です。しかし、高性能な急速冷凍機を導入することで、これらの悩みを根本から解決し、工場の未来を大きく変えることができるかもしれません。

この記事では、食肉加工工場における急速冷凍機の導入が、単なる設備投資ではなく、品質向上、生産性向上、そして新たな事業機会の創出へとつながる「戦略的投資」であるという視点に立ち、その重要性を深く掘り下げていきます。急速冷凍の基本的な知識から、導入によって得られる具体的なメリット、さらには「失敗しないための急速冷凍機選びの5つのポイント」、そして実際の「導入事例」まで解説します。

Contents

なぜ今、食肉加工工場で高性能な急速冷凍機が求められるのか?

近年、食肉加工業界は大きな転換期を迎えています。消費者の食に対する意識は変化し、「高品質な冷凍食品」への需要が高まっています。インターネットを通じたECサイトでの食肉購入が一般化し、いつでもどこでも手軽に高品質な食肉を求める声が大きくなっているのです。また、「食の安全・安心」への関心は一層高まり、衛生管理や品質保持に対する厳しい目が向けられています。

工場内部に目を向けると、慢性的な「人手不足」が深刻化し、限られた人員でいかに生産性を向上させるかが喫緊の課題となっています。同時に、持続可能な社会への貢献として「フードロス削減」は社会的責務となり、生産工程での廃棄をいかに減らすかが問われています。さらに、長年稼働してきた設備の「老朽化」に伴う更新需要も高まっており、単なる買い替えではなく、より高性能で効率的な設備への投資が不可欠となっています。

このような外部環境と内部課題が複雑に絡み合う中で、高性能な急速冷凍機は、単に食品を凍らせる機械という枠を超え、食肉加工工場にとっての「戦略的投資」としての意味合いを強めています。品質の維持・向上はもちろんのこと、生産計画の安定化、コスト削減、さらには新たな販路を開拓し、事業機会を創出するための重要なツールとして、その価値は高まる一方なのです。

食肉の品質を劇的に変える「急速冷凍」とは?緩慢冷凍との決定的違い

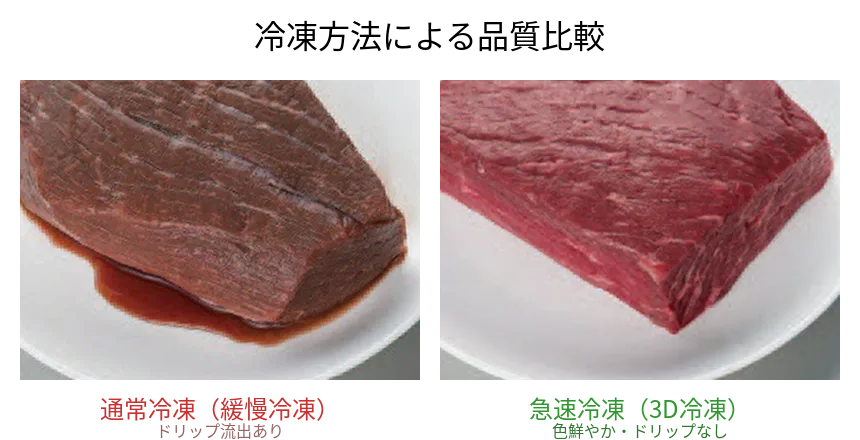

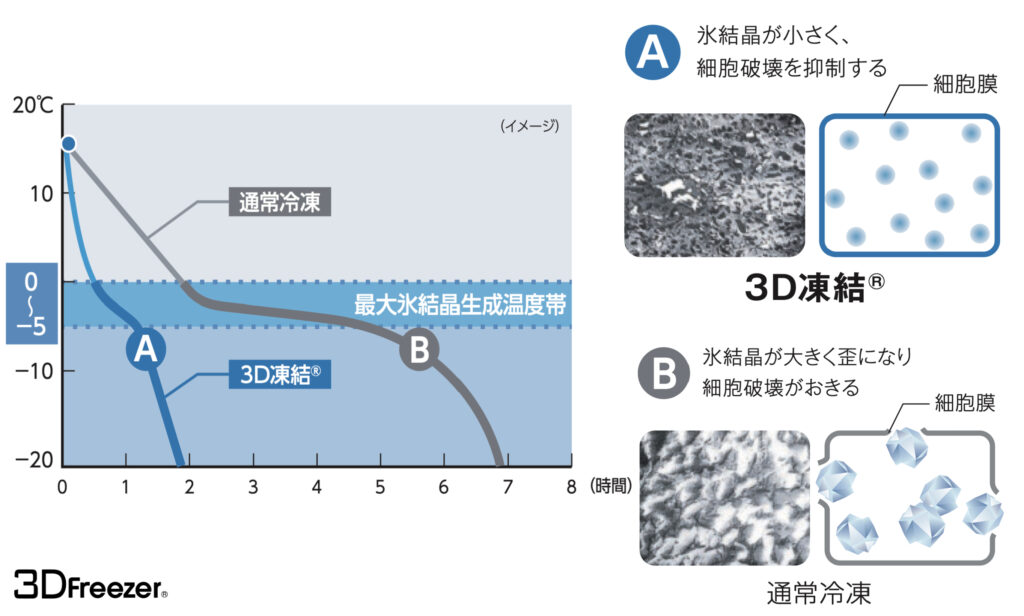

食肉加工において、製品の品質を左右する大きな要因の一つが凍結方法です。特に、従来の緩慢冷凍(かんまんれいとう)では、食肉に含まれる水分が凍る際に大きな氷の結晶を形成してしまい、これが細胞組織を破壊する原因となっていました。細胞が破壊されると、解凍時に「ドリップ」と呼ばれる肉汁が大量に流出してしまいます。このドリップには、肉本来の旨味成分であるアミノ酸や、栄養素が豊富に含まれているため、流出することで肉の風味や食感、そして栄養価までが著しく損なわれてしまうのです。

一方、急速冷凍は、この品質劣化の主要因を根本から解決するために開発された技術です。急速冷凍機は、食品が最も品質劣化を起こしやすいとされる「最大氷結晶生成温度帯(マイナス1℃~マイナス5℃)」を、極めて短時間で通過させることを可能にします。この短時間の通過により、水分が氷になる際に形成される結晶を微細な状態に抑え込み、細胞組織へのダメージを最小限に留めます。微細な氷結晶は細胞膜を突き破ることがないため、解凍時にもドリップの流出が劇的に抑制され、肉本来のジューシーさや弾力のある食感が保たれるのです。

このように、急速冷凍は単に「早く凍らせる」というだけでなく、食品の細胞構造を保護し、肉の旨味や栄養を閉じ込めることで、「解凍しても生に近い品質」を実現する画期的な技術と言えます。この科学的なアプローチこそが、食肉加工の現場において、製品価値を飛躍的に高める鍵となるのです。

急速冷凍が食肉加工にもたらす4つのメリット

急速冷凍機を導入することは、食肉加工工場にとって単なる設備投資にとどまりません。製品の品質維持から生産効率の向上、さらにはコスト削減や新たな販路開拓に至るまで、工場の運営全体に多岐にわたる好影響をもたらします。ここでは、急速冷凍が食肉加工にもたらす主要な4つのメリットを具体的にご紹介します。

メリット1:ドリップを抑え、肉本来の旨味と食感を維持

急速冷凍がもたらす最大の恩恵は、何よりも製品の「品質維持」にあります。急速冷凍によって氷結晶が微細化されることで、肉の細胞組織が破壊されることを防ぎ、解凍時のドリップ流出を大幅に抑制します。ドリップの抑制は、肉汁に含まれるアミノ酸などの旨味成分や栄養素の損失を防ぎ、肉本来のジューシーな味わいや弾力のある食感を維持することに直結します。

さらに、ドリップが少ないということは、見た目の品質向上にも寄与します。鮮やかな肉の色味が保たれ、まるで生肉のような美しい状態をキープできるため、消費者の購買意欲を高める効果も期待できます。また、調理時の目減りが少なくなるため、歩留まりが向上し、製品価値そのものを高めることにも繋がります。

メリット2:生産計画の安定化と作業効率の向上

食肉加工工場の生産管理者にとって、急速冷凍はオペレーションの安定化と作業効率の向上に大きく貢献します。急速冷凍機を導入することで、製品の凍結時間が大幅に短縮されるため、生産ラインにおけるボトルネックが解消され、受注から出荷までのリードタイムが短くなります。これにより、繁忙期に発生しがちな残業時間の増加や、臨時人員の確保、外部への委託といったコストを削減できます。

また、急速冷凍によって製品を計画的に生産し、冷凍ストックとして保有できるようになるため、受注状況の変動に左右されずに生産計画を平準化できます。これにより、工場の稼働率が安定し、無駄のない効率的な生産体制を構築できます。結果として、工場全体の作業効率が向上し、生産管理者は「再現性のある安定運用」を実現できるようになるのです。

メリット3:フードロス削減と歩留まり改善によるコスト削減

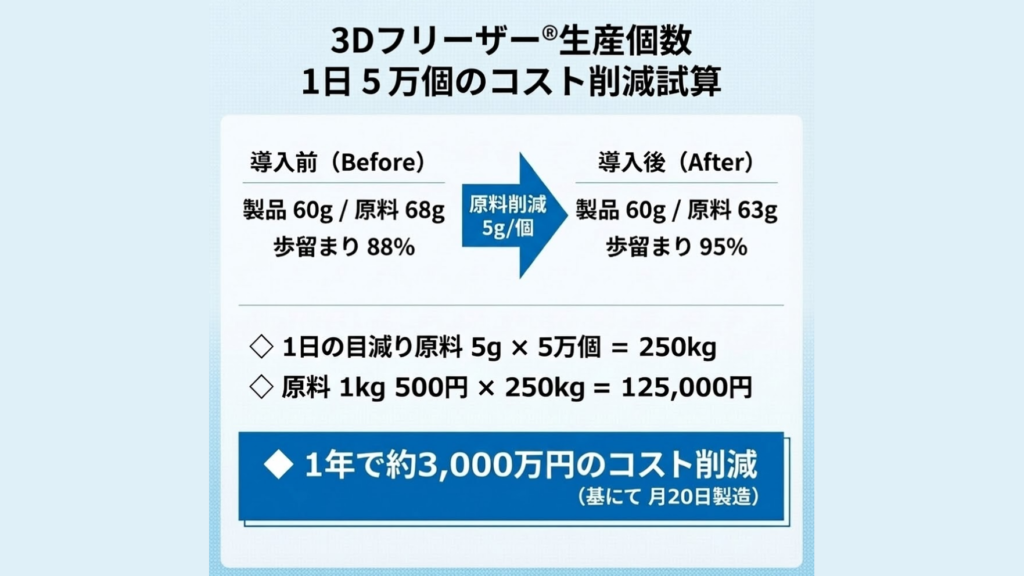

投資対効果(ROI)を重視する経営層にとって、急速冷凍機は具体的なコスト削減効果をもたらします。メリット1で述べたドリップの抑制は、肉の重量の目減りを防ぐため、「歩留まりの改善」に直結します。例えば、歩留まりが1%改善するだけでも、年間で数百万から数千万円規模の原料コスト削減に繋がる可能性があり、これは利益改善に大きく貢献します。

さらに、高品質な状態で長期保存が可能になることで、需要の変動による売れ残りや、規格外品の発生を大幅に減少させることができます。これにより、廃棄される製品の量を削減し、フードロス(廃棄コスト)を減らすことにも繋がります。急速冷凍機は、単に製品を凍らせるだけでなく、生産プロセスの無駄をなくし、工場の収益性を向上させるための重要なツールと言えるでしょう。

メリット4:冷凍品のEC販売など新たな販路拡大

急速冷凍は、食肉加工工場に新たな事業成長の可能性をもたらします。生肉と遜色ない高品質な冷凍食肉が製造できるようになることで、これまで温度管理や品質維持の観点から展開が難しかった販路へも積極的に進出できるようになります。例えば、自社でECサイトを立ち上げ、全国の消費者に直接高品質な冷凍肉を販売することが可能です。これにより、中間業者を介さないD2C(Direct to Consumer)ビジネスモデルを構築し、高い利益率を実現できるでしょう。

また、遠隔地の高級レストランや百貨店への供給、さらには海外への輸出といった新たなビジネスチャンスも広がります。急速冷凍機への投資は、単に既存事業のコストを削減するだけでなく、売上と利益を向上させる「攻めの経営戦略」として、企業の持続的な成長を強力に後押しする存在となるのです。

食肉加工工場の急速冷凍機選びで失敗しないための5つのポイント

食肉加工工場の生産管理者として、日々の「歩留まりの悪化」「生産計画の遅延」「品質のばらつき」といった課題に頭を悩ませている方も多いのではないでしょうか。これらの問題は、製品の品質低下だけでなく、工場の生産性や収益にも直結する深刻なものです。しかし、高性能な急速冷凍機を導入することは、これらの課題を解決し、工場の未来を大きく変える可能性を秘めています。

急速冷凍機は、単に肉を凍らせる機械ではありません。最新の急速冷凍技術は、食肉本来の品質を維持し、生産効率を飛躍的に向上させ、さらには新たな販路開拓まで可能にする「戦略的な投資」と位置づけられます。しかし、高額な設備投資だからこそ、「失敗できない」というプレッシャーも大きいことでしょう。安易な価格比較やスペックだけで選んでしまうと、結果的に工場の生産性や製品品質に悪影響を及ぼし、事業の将来を左右するリスクにもなりかねません。

そこで、この記事では、自社にとって最適な一台を見極めるために不可欠な5つの具体的なチェックポイントを解説します。「凍結方式」「処理能力」「コスト」「衛生管理」「サポート体制」という多角的な視点から、急速冷凍機の選び方を体系的にご紹介します。この記事を読み終える頃には、あなたの工場に最適な急速冷凍機を選び、生産性向上と品質安定化、さらには事業成長を実現するための具体的な道筋が見えてくるはずです。

【ポイント1】凍結方式:扱う食肉の種類・加工形態に最適な方式を選ぶ

急速冷凍機を選ぶ際に重要なのは、自社の食肉加工工場でどのような製品を扱っているかという点です。「どの凍結方式が最も優れている」というような画一的な答えはなく、扱う食肉の種類(牛肉、豚肉、鶏肉など)、部位(ブロック肉、スライス肉、ひき肉など)、加工形態(味付け肉、ハンバーグパティ、解凍後すぐに調理する製品など)、さらには包装の有無によって最適な方式が異なります。

例えば、厚みのあるブロック肉と薄切りのスライス肉では、熱が奪われるスピードが異なるため、同じ方式でも凍結効率に差が出ます。また、味付けされた加工品では、調味液の粘度や塩分濃度も凍結特性に影響を与えます。このセクションでは、主要な凍結方式について詳しく解説しますので、ご自身の工場で扱っている製品に照らし合わせながら、最適な方式を選定する際の参考にしてください。

エアブラスト式:包装済み製品にも対応できる汎用性

エアブラスト式は、強力な冷風を製品に直接吹き付けて急速に凍結させる方式です。この方式の最大のメリットは、その汎用性の高さにあります。様々な形状の食肉製品に対応できるだけでなく、個別に包装された製品(真空パックなど)もそのまま凍結できるため、非常に幅広い用途で活用されています。

また、導入コストが他の方式に比べて比較的安価であることも大きな魅力です。初期投資を抑えたい場合や、多品種の製品を少量ずつ扱っている工場にとって、有力な選択肢となるでしょう。ただし、デメリットとしては、液体凍結式に比べて凍結速度がやや遅くなる傾向があること、そして包装されていない製品を凍結する際には、冷風による表面乾燥(いわゆる冷凍焼け)のリスクが多少発生する可能性があります。そのため、非包装品を扱う場合は、製品の特性や凍結時間に応じた工夫が必要です。多くの種類を扱う工場や、初めて急速冷凍機を導入する工場に適しています。

液体凍結式(リキッドフリーザーなど):ドリップを極限まで抑える最速凍結

液体凍結式、特にリキッドフリーザーは、-30℃程度のアルコールなどの特殊な液体(ブライン液)に製品を浸漬させて凍結させる方式です。液体は空気よりも熱伝導率が高いため、製品の熱を非常に効率よく奪うことができ、「速い凍結速度」を実現します。この凍結速度により、肉の細胞組織が破壊されるのを最小限に抑え、解凍時のドリップの発生を極限まで抑制できるため、肉本来の旨味や食感、色味を維持できる点が最大の特長です。

一方で、デメリットとしては、基本的に真空パックなどの包装された製品が対象となること、ブライン液の管理が必要になること、そしてエアブラスト式に比べて設備コストやランニングコストが高くなる傾向がある点が挙げられます。

液体窒素・ガス凍結式:超高品質だがコストを要検討

液体窒素や炭酸ガスを用いた凍結方式は、液体窒素が持つ-196℃という極低温を利用し、製品に直接噴射することで瞬間的に凍結させる技術です。この方式の最大のメリットは、「圧倒的な凍結速度」にあります。細胞組織の破壊がほぼ起こらないため、品質劣化が極めて少ない「超高品質な冷凍」を実現できます。解凍後の品質は生肉とほとんど変わらないと評価されることも多く、非常に高い鮮度保持が可能です。

しかし、デメリットとして、液体窒素や炭酸ガスといった消耗品を常時補充する必要があるため、「ランニングコストが非常に高い」という点が挙げられます。また、設備自体も高価になる傾向があります。そのため、一般的な食肉加工工場での大量生産にはコスト面で不向きな場合が多く、非常に高付加価値な特定の製品(例:希少な部位の高級肉、特定の研究開発用食材など)や、ごく少量生産の特殊な用途に限定されることが多い選択肢と言えるでしょう。

【ポイント2】処理能力とサイズ:生産量と工場のスペースに合わせる

急速冷凍機を選ぶ際に、自社の生産量と工場のスペースに合わせた適切な処理能力とサイズを見極めることは、投資効果を最大化するために非常に重要です。もし処理能力が自社の生産量に対して不足していれば、繁忙期に生産のボトルネックとなり、計画通りに製品を供給できない事態を招きかねません。これは、納期遅延や機会損失に直結し、結果としてビジネス全体の信頼性にも影響を与えます。

一方で、過剰な処理能力を持つ大型の急速冷凍機を導入することは、初期投資の無駄だけでなく、運用コストの増加にも繋がります。例えば、必要以上の電力を消費したり、広い設置スペースを占有したりすることで、工場のレイアウト効率を低下させる可能性もあります。また、大型の機械は搬入経路の確保も課題となることがあり、事前の綿密な計画が不可欠です。

そのため、急速冷凍機の選定にあたっては、現在の生産量だけでなく、将来的な事業拡大や製品ラインナップの変更なども見据えた上で、最適な能力とサイズを慎重に検討する必要があります。工場の現状を詳細に把握し、現実的な稼働状況と将来の展望に基づいた計画を立てることが、失敗しない急速冷凍機選びの鍵となります。

バッチ式か連続式(トンネルフリーザー、スパイラルフリーザー)か

急速冷凍機の凍結方式を選定する上で、大きく分けて「バッチ式」と「連続式(トンネルフリーザー、スパイラルフリーザー)」の2つのタイプがあります。それぞれの方式には明確な長所と短所があり、自社の生産形態や製品の種類、将来的な生産計画に応じて最適な選択をすることが重要です。

まず「バッチ式」は、製品を台車やラックに載せて庫内に入れ、一括で凍結させる方式です。このタイプの最大の利点は、多品種少量生産に適している点や、比較的導入コストを抑えられる点にあります。例えば、様々な種類の食肉を少量ずつ生産している工場や、初期投資を最小限に抑えたい場合に有効です。また、柔軟な運用が可能で、急な生産量の変動にも対応しやすいという特徴もあります。

一方「連続式(トンネルフリーザー、スパイラルフリーザー)」は、製品をコンベアで自動的に搬送しながら連続的に凍結させる方式です。この方式は、単一製品の大量生産を行う工場や、生産ラインの自動化による省人化を目指す場合に非常に適しています。製品が常に一定の速度で搬送されるため、凍結時間の管理が容易で、生産効率が格段に向上します。例えば、ハンバーグパティやスライス肉など、定型化された製品を大量に処理する場合に、その真価を発揮します。

どちらの方式を選ぶかは、現在の生産方式や、将来的にどのような製品をどれくらいの量で生産していきたいか、という展望によって大きく異なります。自社の生産体制を深く分析し、メーカーの担当者と相談しながら、最も効率的で費用対効果の高い方式を選びましょう。

将来の増産も見据えた処理能力(kg/h)を試算する

急速冷凍機の処理能力を検討する際には、現在の生産量だけで判断するのではなく、将来の増産計画まで見据えた上で「kg/h(キログラム/アワー)」といった単位で具体的な試算を行うことが肝要です。例えば、現在の生産量が平均100kg/日だったとしても、繁忙期のピーク時には200kg/日になる可能性があるかもしれませんし、今後3~5年の事業計画で新たな販路開拓や製品ラインナップの拡充を予定している場合、さらに生産量が伸びることも十分に考えられます。

処理能力が不足している急速冷凍機を導入してしまうと、生産計画が滞るだけでなく、将来的には再投資が必要になるリスクが生じます。これは、追加的な設備投資や、古い設備を処分するコスト、さらには生産停止に伴う機会損失など、多大な費用と手間を発生させてしまいます。長期的な視点で見れば、初期投資が多少高くなったとしても、少し余裕を持った処理能力の急速冷凍機を選ぶことが、結果的に賢明な判断となるケースが多いのです。

具体的な試算を行う際は、単に製品重量だけでなく、製品のサイズ、形状、凍結温度、包装の有無なども処理能力に影響を与えるため、これらの要素も考慮に入れる必要があります。そのため、メーカーの担当者と密に連携し、自社の製品や運用条件を詳細に伝えた上で、具体的なシミュレーションを依頼することをおすすめします。これにより、現在のニーズと将来の展望に合致した、最適な急速冷凍機を導入するための具体的な数値を導き出すことができます。

【ポイント3】コストパフォーマンス:初期費用とランニングコストを総合的に判断

急速冷凍機の選定において、最も重要な要素の一つがコストパフォーマンスです。単に導入時の本体価格(初期費用)の安さだけで判断してしまうと、長期的に見ればかえって高い買い物になってしまう可能性があります。電気代、メンテナンス費用、消耗品コストといった、導入後に継続的に発生する「ランニングコスト」を含めた「トータルコストオブオーナーシップ(TCO)」で評価する視点が不可欠となります。例えば、初期費用が安価な機種でも、消費電力が大きかったり、特定の消耗品が高価だったり、メンテナンス頻度が高かったりすれば、数年後には高価な機種を導入した場合と総費用が変わらない、あるいはそれ以上にかかってしまうことも少なくありません。長期的な視点に立ち、自社の生産計画や運用形態に最も適した、費用対効果の高い選択をすることが、結果として工場の収益性に大きく貢献します。

本体価格だけでなく電気代やメンテナンス費用も考慮

急速冷凍機を導入する際、本体価格に目が行きがちですが、実際に運用を開始すると、日々のランニングコストが無視できない負担となることがあります。特に重要なのが「電気代」です。凍結方式や断熱性能、設定温度、運転時間によって電気代は大きく異なり、同じ凍結能力の機種でも、メーカーやモデルによって月々の電気代が数万円単位で変わることもあります。メーカーに問い合わせる際には、必ず自社の運用条件(一日の稼働時間、凍結する製品の種類、量、目標温度など)を具体的に伝え、詳細な電気代シミュレーションを提示してもらいましょう。また、故障の発生を抑え、機械の性能を維持するためには定期的なメンテナンスが不可欠です。メンテナンス費用(定期点検契約料や部品交換費用)も、機種やメーカーによって差があるため、事前に確認が必要です。さらに、液体凍結や窒素凍結のように、運用に不可欠な「消耗品コスト」が発生する凍結方式の場合は、これらの費用もランニングコストとしてしっかりと試算に含めることを忘れないでください。これらの費用を総合的に比較することで、見かけの価格に惑わされず、本当にコストパフォーマンスの高い機種を見極めることができます。

品質向上による利益増を加味した投資回収シミュレーション

急速冷凍機は高額な設備投資となるため、経営層への説得材料として具体的な投資回収シミュレーションを提示することが求められます。このシミュレーションでは、単なるコスト削減効果だけでなく、急速冷凍機導入によってもたらされる「利益増加効果」も加味することが重要です。コスト削減効果としては、メリットで述べたようなドリップ抑制による歩留まり改善(原料費削減)、生産計画の安定化による人件費・残業代の削減、外注コストの抑制などが挙げられます。一方、利益増加効果としては、高品質な冷凍品によって製品単価を上げられる可能性、EC販売や遠隔地への販路開拓による売上増、新商品開発による新たな市場創造などが考えられます。これらの効果を定量的に試算し、「何年で投資額を回収できるか」を明確に示しましょう。例えば、「歩留まりが2%改善されれば、年間〇〇万円の原料費が削減できる」「新販路で年間〇〇万円の売上が見込める」といった具体的な数値を積み重ねて提示することで、急速冷凍機が単なるコストではなく、企業の将来の利益を生み出すための戦略的な「投資」であると論理的に説明できます。このようなデータに基づいた提案は、経営層の理解と承認を得る上で強力な武器となります。

【ポイント4】衛生管理とメンテナンス性:HACCP対応と清掃のしやすさ

食肉加工工場において、製品の品質を左右する最も重要な要素の一つが衛生管理です。現代の食品安全基準ではHACCPに沿った衛生管理が義務付けられており、急速冷凍機も例外ではありません。機械自体の清掃しやすさや構造が、食の安全を担保するだけでなく、日々の作業負担を軽減し、ひいては工場の生産性にも直結します。適切な急速冷凍機を選ぶことは、高品質な製品供給と、作業効率の良い工場運営の両方を実現するために不可欠な要素です。

分解洗浄の容易さや部品の構造をチェック

急速冷凍機を選ぶ際には、実際に現場で清掃を行う作業者の視点に立って、分解洗浄のしやすさを確認することが極めて重要です。例えば、工具を使わずに簡単に部品を取り外せるか、機械の隅々まで手が届き、清掃・殺菌しやすい構造になっているかといった点は、日々の衛生管理に大きく影響します。また、水が溜まりやすい凹凸や隙間がないか、錆に強く耐久性のあるステンレス(SUS304など)が主要な材質として使用されているかも確認しましょう。これらのチェックポイントは、デモ機やショールームで実際に触れて確認することで、清掃作業の負担を軽減し、食中毒などのリスクを低減できる機械を選ぶことに繋がります。

日々のメンテナンスが容易で、現場の負担を軽減できるか

急速冷凍機は導入して終わりではなく、長期にわたって安定稼働させるためには日々のメンテナンスが欠かせません。清掃作業はもちろんのこと、フィルターの交換や簡単な動作確認といった日常的な点検が、現場の作業者にとってシンプルで分かりやすい手順で行えるかを確認しましょう。操作パネルが直感的で、誰でも容易に設定変更や稼働状況の確認ができるか、エラーが発生した際に具体的な対処法が明確に表示されるかといった点も、現場の負担軽減に繋がる重要な要素です。メンテナンス性の高い機械を選ぶことで、結果的に設備の安定稼働が促進され、機械本体の寿命も延びるため、長期的な視点で見ると非常に賢明な選択と言えます。

【ポイント5】サポート体制:導入後の安定稼働を支えるメーカーを選ぶ

高額な急速冷凍機を導入する際、「本当にこの投資が自社の課題解決につながるのか」「導入後に困ったことが起きたらどうしよう」といった不安を感じることは当然のことでしょう。機械の性能が良いことはもちろん重要ですが、それ以上に長期的な視点で工場運営を考えた場合、導入後の安定稼働を支えるメーカーのサポート体制が成功の鍵を握ります。導入前の綿密な相談から、運用開始後のメンテナンス、そして万が一のトラブル発生時まで、一貫して信頼できるパートナーを選ぶことが、安心して生産活動を継続し、事業を成長させていく上で非常に重要になります。

導入前の凍結テストで品質を必ず確認する

急速冷凍機の選定において、最も重要なリスク回避策の一つが「導入前の凍結テスト」です。カタログスペックやメーカーの説明だけでは、実際に自社の食肉がどのように冷凍され、解凍後にどのような品質になるかを完全に把握することは困難です。そのため、検討している急速冷凍機のメーカーに依頼し、実際に自社で加工している食肉(牛肉、豚肉、鶏肉など、様々な種類や部位)を持ち込んで凍結テストを行うことを強くおすすめします。

テスト後は、その冷凍された食肉を自社の環境で解凍し、ドリップの量、肉の色味、食感、そして風味などを、普段品質管理を行っているご自身の目と舌で入念に確認してください。ドリップがどれだけ抑制されているか、細胞組織がどの程度保持されているかなど、具体的な変化を実感できるはずです。信頼できるメーカーであれば、このテストに快く応じてくれるでしょう。この実地テストこそが、導入後の「こんなはずではなかった」という事態を防ぎ、選定で失敗しないための最大の防御策となります。

定期メンテナンスや緊急時の対応力

急速冷凍機は一度導入すれば長く使い続ける設備です。そのため、導入後のメーカーによるサポート体制は、機械の寿命や安定稼働に直結する重要な要素となります。まず確認すべきは、メーカーが提供する「定期メンテナンス契約」の内容です。具体的には、点検の頻度、契約に含まれる費用、交換部品の範囲などを詳細に確認しましょう。

次に、生産ラインの停止に直結する「万が一の故障時の対応力」を重視してください。故障発生時に、メーカーのサービス拠点がどこにあり、何拠点あるのか、24時間対応のコールセンターはあるのか、そして技術者が現場に到着するまでの平均時間はどれくらいなのかといった点を事前に確認しておくことが非常に大切です。迅速な対応が可能なメーカーであれば、トラブルによる生産ロスを最小限に抑えられ、安心して長期的に機械を使い続けるための保険となるでしょう。

食肉加工工場向け|主要な急速冷凍機メーカーと特徴

急速冷凍機の選定は、工場の将来を左右する重要な経営判断です。ここでは、いくつかの主要な急速冷凍機メーカーと、その代表的な製品の特徴をご紹介します。ただし、ご紹介する内容はあくまで一般的な情報であり、最終的にはこの記事で解説した「選び方の5つのポイント」に基づき、ご自身の工場で扱う食肉の種類や加工形態、生産量、予算、さらには将来的な事業戦略に最も合うメーカーを複数比較検討することが非常に重要です。ぜひ、メーカー各社の担当者と密に連携し、自社に最適な一台を見つけてください。

株式会社テクニカン(凍眠)

株式会社テクニカンが提供する「凍眠」は、液体凍結式の急速冷凍機として業界内で高い評価を得ています。このシステムは、-30℃程度のアルコールなどの液体(ブライン液)に食品を直接浸漬させることで、非常に速い凍結速度を実現します。液体は空気よりも熱伝導率が高いため、食品の細胞組織が破壊される原因となる最大氷結晶生成温度帯を短時間で通過させることが可能です。その結果、氷結晶の肥大化が抑制され、解凍時のドリップ流出を極限まで抑えることができます。特に、ブランド牛や希少部位といった高品質な食肉の風味や食感を損なうことなく冷凍保存したい場合に真価を発揮します。液体凍結方式のパイオニアとして長年の実績とノウハウを持つテクニカンは、高品質な冷凍技術を求める食肉加工工場にとって有力な選択肢の一つと言えるでしょう。

株式会社コガサン(3Dフリーザー)

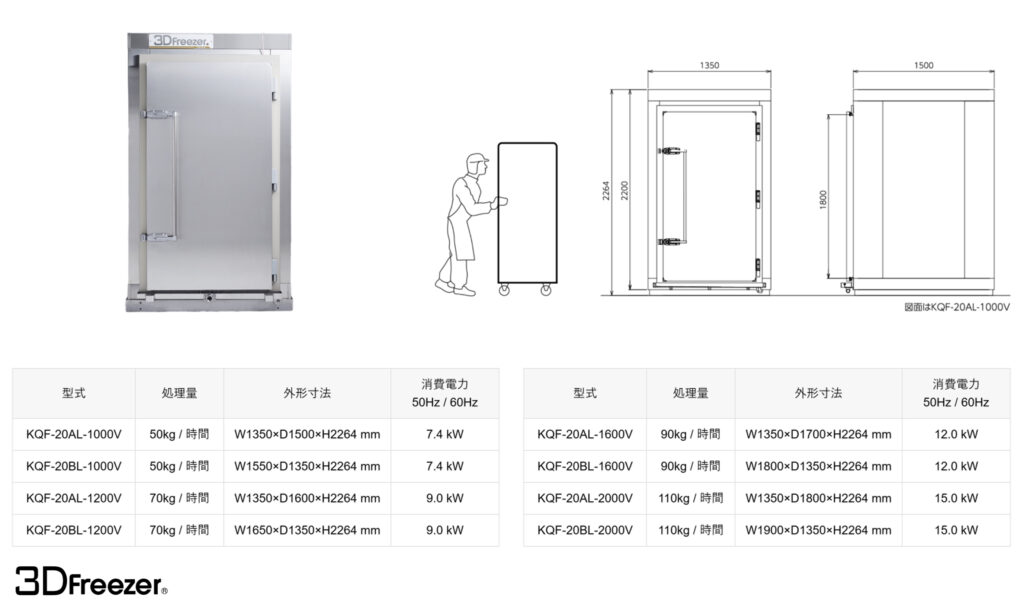

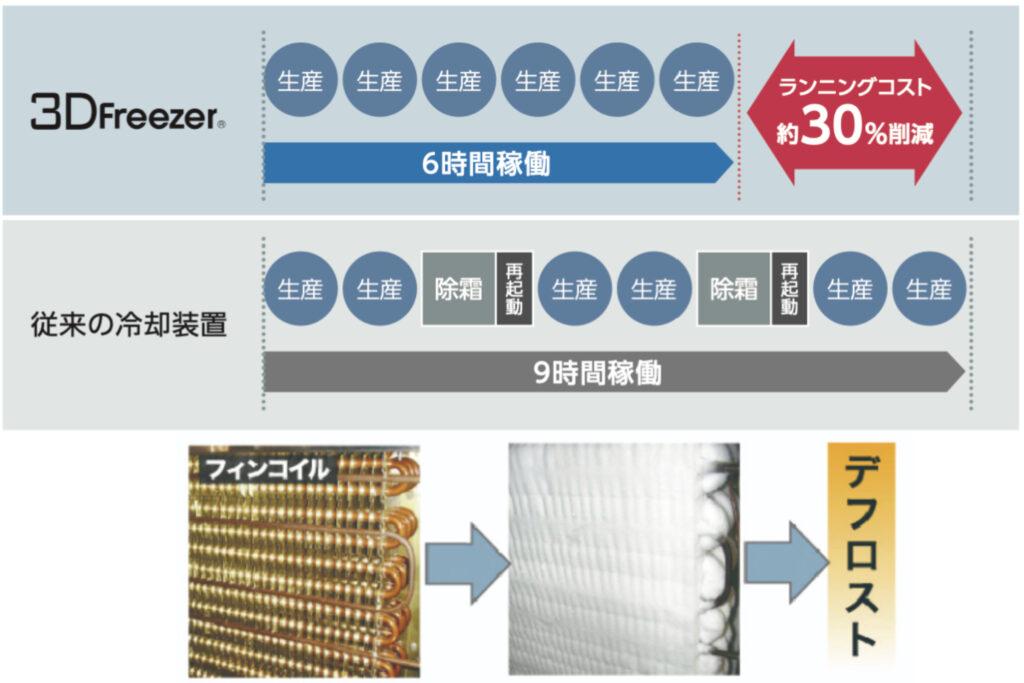

株式会社コガサンが開発した「3Dフリーザー」は、エアブラスト方式の一種でありながら、従来の課題を克服した独自の特殊冷凍技術が特徴です。一般的なエアブラスト方式が単一方向からの冷風で凍結するのに対し、3Dフリーザーは庫内全体を包み込むような立体的な冷気循環と、高湿度な冷風によってムラなく効率的な凍結を実現します。これにより、従来のエアブラスト方式で懸念されがちだった表面乾燥(冷凍焼け)や凍結ムラを抑制し、高い品質での冷凍を可能にしています。包装された製品はもちろん、非包装の製品にも対応できる汎用性の高さも大きなメリットです。多種多様な食肉製品を扱う工場や、エアブラスト方式の導入コストのメリットを享受しつつ、より高い品質を目指したい場合に適しています。

フクシマガリレイ株式会社 (トンネルフリーザー)

業務用冷凍冷蔵設備のリーディングカンパニーであるフクシマガリレイ株式会社は、幅広い急速冷凍機を提供していますが、特に大規模な生産ラインに対応する「トンネルフリーザー」に強みを持っています。トンネルフリーザーは、コンベアによって製品を自動的に搬送しながら連続的に凍結を行う装置で、単一製品の大量生産や、生産ライン全体の自動化・省人化を目指す工場に最適です。長年にわたる実績に裏打ちされた高い信頼性と耐久性を持つ機器は、工場の安定稼働に大きく貢献します。また、全国を網羅するサービスネットワークによる手厚いサポート体制は、万が一のトラブル時にも迅速な対応を期待でき、導入後の安心感を求める企業にとって非常に大きな魅力となるでしょう。生産能力と安定性を最優先する食肉加工工場にとって、フクシマガリレイのトンネルフリーザーは有力な選択肢の一つとなります。

【コスト削減】急速冷凍機の導入に活用できる補助金と賢い支払い方法

急速冷凍機の導入は、食肉加工工場の未来を大きく左右する投資ですが、その高額な初期費用がネックとなり、導入をためらってしまう生産管理者の方も少なくないでしょう。しかし、国の補助金制度や、リース・レンタルといった支払い方法を賢く活用することで、コスト負担を大幅に軽減し、導入のハードルを下げることが可能です。このセクションでは、貴社にとって最適な急速冷凍機を導入するための、具体的なコスト削減策と賢い支払い方法を詳しくご紹介します。

ものづくり補助金などの制度を活用する

中小企業が設備投資を行う際に特に注目すべき制度の一つに、「ものづくり・商業・サービス生産性向上促進補助金」、通称「ものづくり補助金」があります。この補助金は、革新的な製品・サービス開発や、生産プロセスの改善に資する設備投資を支援するものです。急速冷凍機の導入は、製品品質の向上、生産効率の改善、新たな商品開発といった側面から、まさにこの補助金の対象となりえます。

補助金を活用することで、導入費用の大部分を賄える可能性があり、実質的な自己資金負担を大きく軽減できます。申請には、導入する急速冷凍機がどのように自社の生産性向上や競争力強化に貢献するのかを具体的に示す事業計画書の提出が求められます。本記事で解説した「投資回収シミュレーション」が、この事業計画書作成において強力な武器となるでしょう。最新の公募要領や詳細な申請条件は、必ず公式サイトで確認し、専門家のアドバイスも参考にしながら準備を進めることをおすすめします。

急速冷凍機導入で使える補助金を徹底解説【2026年最新】。ものづくり補助金、事業再構築補助金、小規模事業者持続化補助金、省エネ補助金の4種類を比較。目的別の選び方、申請フロー、採択率を上げるポイントまで紹介。

リース契約やレンタルで初期投資を抑える

急速冷凍機の導入において、必ずしも「購入」が唯一の選択肢ではありません。初期投資を大幅に抑えたい場合や、特定の期間だけ利用したい場合には、リース契約やレンタル契約が有効な手段となります。

リース契約は、機械を長期間借り受ける形で、月々のリース料を支払う方式です。これにより、まとまった初期費用が不要となり、資金繰りの負担を軽減できます。リース料は費用として処理できるため、税務上のメリットも期待できます。一方、レンタル契約は、より短期的な利用を想定しており、繁忙期の一時的な増産対応や、本格導入前のお試し利用、特定のプロジェクト期間のみといった柔軟な活用が可能です。自社の財務状況や、急速冷凍機の利用目的、期間に合わせて、最適な選択肢を検討することが重要です。

中古という選択肢のメリット・デメリット

初期費用を最大限に抑えたいというニーズから、中古の急速冷凍機を検討するケースもあるでしょう。中古機の最大のメリットは、何といっても「圧倒的な導入コストの安さ」にあります。新品と比較して、大幅に安価で手に入れられる可能性があります。

しかし、中古品にはいくつかのデメリットも存在します。最も懸念されるのは、メーカー保証がないことや、故障のリスクが新品に比べて高い点です。また、古い機種の場合、最新の急速冷凍機に比べて凍結性能や省エネ性が劣る可能性があり、結果としてランニングコストが高くつくことも考えられます。過去のメンテナンス履歴が不明確な場合もあり、予期せぬトラブルに繋がりやすいというリスクも否めません。

もし中古機の導入を検討される場合は、「安物買いの銭失い」とならないよう、信頼できる中古業者を選び、購入前に専門家による徹底した機械の状態確認を行うことが不可欠です。できれば、動作確認や凍結テストを実際に実施させてもらえる業者を選ぶべきでしょう。

中古の急速冷凍機は危険?購入前に知るべき5つのリスクと失敗しない選び方を解説。突然の故障、性能劣化、衛生面、保証対象外、ランニングコスト増大への対策から、信頼できる販売店の見極め方、新品との費用対効果比較まで詳しく紹介。

成功事例から学ぶ!急速冷凍機が変えた食肉加工の現場

急速冷凍機を導入する際、その効果やメリットについてはさまざまな情報があります。しかし、「実際にどのような成果が得られるのか」「うちの工場でも本当に役立つのか」といった疑問は、具体的な成功事例を知ることでより明確になるでしょう。このセクションでは、理論や選び方の解説に加えて、実際に急速冷凍機を導入して成功を収めた食肉加工工場の事例を紹介します。同様の課題を抱える他の工場が、どのように問題を克服し、新たな成長を実現したのかを知ることで、読者の皆様が自社の未来の姿を具体的にイメージできるようになることを期待します。

事例1:「冷凍チキンカツは硬い」の常識を覆した食肉加工会社

ある食肉加工会社では、チキンカツやトンカツなどの揚げ物製品の冷凍に長年悩まされていました。一般的な急速冷凍機では強風によってせっかく丁寧につけた生パン粉が吹き飛んでしまい、商品価値が下がってしまうという問題がありました。さらに、脂肪分の少ない鶏ムネ肉を使用したチキンカツは、冷凍・解凍時にドリップが流出しやすく、揚げるとパサパサで硬い食感になってしまうことが課題でした。

そこで同社は、包み込むような高湿度冷気で凍結する「3Dフリーザー」を導入しました。この装置は従来のエアブラスト式とは異なり、パン粉を吹き飛ばすことなく、つけたての状態を維持したまま凍結できるのが特長です。

導入後、破断強度テストを行ったところ、驚くべき結果が出ました。チルド(生)の状態から揚げたものと、3Dフリーザーで冷凍してから揚げたものの数値がほぼ変わらなかったのです。担当者が「ミラクルが起きた」と語るほど、冷凍特有のパサつきが皆無のジューシーなチキンカツが完成しました。さらに、従来の緩慢凍結と比較して、解凍時のドリップ流出量が約10%も減少。凍結時間の短縮により生産のボトルネックも解消され、より多くの顧客へ商品を届けられる体制が整いました。

事例2:急速冷凍で販路を関西・関東へ拡大した馬肉加工メーカー

ある馬肉加工メーカーでは、馬刺しを冷凍して安全性を高め、流通範囲を拡大することを検討していました。しかし、満足のいく冷凍装置になかなか出会えず、冷凍後の変色やドリップによる品質低下が大きな課題となっていました。特に生で食べることを前提とした馬刺しは、見た目の鮮度と食感が命であり、従来の冷凍方法では商品価値を維持することが困難でした。

口コミで「3Dフリーザー」の存在を知り、トンネル型フリーザーでテストを行ったところ、変色がほとんどないことに担当者は驚き、即座に導入を決定しました。

導入後、解凍時のドリップも変色もほとんどなく、予想以上の冷凍品質を実現。また、同工場の他のフリーザーに比べて着霜による能力低下がなく、作業効率も向上しました。その結果、今まで近隣の県しか流通していなかった馬刺しを、遠方の関西圏、関東圏まで流通させることが可能になり、大幅な売上増加を達成。急速冷凍機の導入が、地方の食肉メーカーの全国展開を可能にした好例となりました。

事例3:緩慢冷凍からの脱却で競合との差別化に成功した精肉加工場

ある精肉加工場では、これまでプレハブ冷凍庫に真空パックしたホルモン肉をコンテナに入れて段積みし、丸一日かけて冷凍する緩慢冷凍を行っていました。しかし、焼肉店への出荷量が増加するにつれ、この方法では生産が追いつかなくなりました。また、緩慢冷凍ではコンテナの置き方によって冷凍ムラができ、クレームの原因にもなっていました。

そこで同社は、ショールームでの冷凍テストで解凍後のドリップの少なさを確認し、「3Dフリーザー」ラックインパススルータイプを導入しました。

導入後、時間あたりの処理量が格段に増加。ホルモン以外の部位も冷凍できるようになり、商品の幅が大きく広がりました。バラ凍結や加工製品凍結も可能になったことで、これまでなかった新商品の提案ができるようになり、競合他社との差別化に成功。冷凍処理能力の向上と高品質・高効率な冷凍をアピールすることで会社の信用も増し、新規顧客の獲得と売上拡大につながりました。

事例4:計画生産で廃棄ロス削減と人員効率化を実現した焼肉店チェーン

ある焼肉店では、高品質な冷凍肉を使った差別化戦略を模索していました。何社もの冷凍機メーカーに足を運び急速冷凍テストを行いましたが、なかなか納得のいく品質が得られませんでした。冷凍後の肉の変色やドリップが、焼肉店としての品質基準を満たせなかったのです。

ホームページで「3Dフリーザー」を知り、ショールームで実機テストを行ったところ、その品質の高さに感激。ライバル店との差別化が図れることを確信し、導入を決定しました。

3D冷凍により解凍後のドリップや冷凍やけによる変色がなくなったことで、計画生産が可能になり、作りすぎなどの廃棄ロスが大幅に削減されました。昼間に仕込んで営業時間に解凍した肉を提供するだけで済むようになり、調理人を常時配置する必要がなくなったことで、人員シフトの軽減化にも成功。「美味しい焼肉の店」として評判になり来店客数を伸ばすことに成功した結果、裸一貫で始めた焼肉店が数年で地域ナンバーワンの店に成長し、今では直営店3店舗、関連会社1社を有するまでに事業を拡大しました。

事例5:有害鳥獣を地域資源に変えたジビエ加工センター

ある自治体では、野生鳥獣による農作物被害が深刻化していました。捕獲した猪や鹿の処理に困っていたところ、これらを食肉として有効活用するため、ジビエ加工処理施設を開設することになりました。しかし、ジビエは鮮度管理が難しく、衛生面での懸念も大きな課題でした。

施設の冷凍装置として、高品質な冷凍とともに衛生的な庫内環境を保持できる「3Dフリーザー」が当初から導入されました。この装置はダクトレスの冷気循環により、洗浄における庫内の死角がほとんどない構造で、肉片や血液、油分などが庫内に残らない衛生的な環境を維持できます。

3次元の包み込むような冷気で急速冷凍することで、均一な氷結晶を生成し、解凍後もドリップがほとんど出ない高品質なジビエ製品の製造が可能になりました。この施設で処理加工されたジビエは、ロースやモモ肉をパックして道の駅などで特産品として販売されるとともに、産地直送で首都圏のレストランにも納品されています。有害鳥獣対策と地域振興の両立を実現した、急速冷凍技術の新たな活用事例となりました。

まとめ:最適な急速冷凍機で、食肉ビジネスの未来を切り拓く

急速冷凍機の選定は、単に高価な設備を導入するだけでなく、皆様の工場運営、そして企業の将来を左右する重要な戦略的判断です。これまで見てきたように、急速冷凍機選びは、製品の「品質」維持向上、生産ラインの「生産性」安定化、歩留まり改善による「コスト」削減、HACCP対応に不可欠な「衛生管理」の徹底、そして導入後の安定稼働を支える「サポート体制」という5つの重要な視点から多角的に検討する必要があります。

これらの視点は、それぞれが独立しているのではなく、互いに密接に連携しています。例えば、最適な凍結方式を選ぶことは品質向上に直結し、適切な処理能力の選定は生産性の安定に貢献します。また、衛生管理のしやすさは日常の作業効率を高め、サポート体制は長期的な安心感に繋がります。

適切な急速冷凍機への投資は、皆様が現在抱えている「歩留まりの悪化」「生産計画の遅延」「品質のばらつき」といった課題を解決するだけでなく、EC販売や海外展開といった新たなビジネスチャンスを創出し、企業の成長を力強く後押しする原動力となります。

貴社の課題に合わせた最適な急速冷凍ソリューションをご提案します

この記事を通じて急速冷凍機に興味を持たれたものの、「どの冷凍機が自社の製品に最適なのか」「具体的な投資対効果はどれくらいになるのか」「まずは自社製品でテストをしてみたい」といった疑問やご要望をお持ちではありませんか?貴社の製品や生産規模、目指すビジネスモデルに合わせて、最適な機種の選定から導入後の運用サポートまで、一貫して支援させていただきます。

まずはお客様の現状を詳しくお伺いし、具体的なシミュレーションや、凍結テストの機会をご提供することも可能です。カタログだけでは分からない、実際の品質変化や導入効果を、ぜひご自身の目でお確かめください。急速冷凍機の導入は、貴社の事業を次のステージへと押し上げる強力な一手となるでしょう。まずはお気軽にお問い合わせフォームまたはお電話にてご連絡ください。貴社からのお問い合わせを心よりお待ちしております。