ハンバーグの冷凍商品化において、最大の課題となるのが「解凍時のドリップ(肉汁流出)」と「食感のパサつき」です。

本記事では、お客様の現場で行った出張デモ(急速冷凍テスト)の結果をレポートします。独自の「高湿度・立体冷却」を持つ3Dフリーザー®を使用し、ハンバーグ本来のふっくら感や肉汁をどこまで再現できるか検証しました。

PR

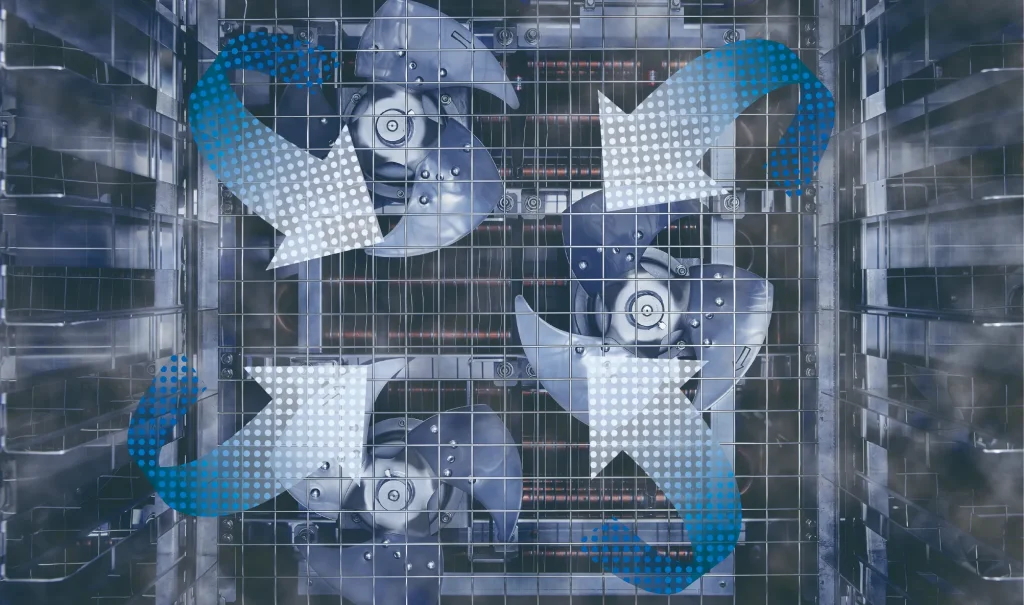

KOGASUNの3Dフリーザー®は、高湿度な3D冷気を多方向から食品を包み込むように均一に当てることで、乾燥を防ぎながら氷結晶を均一に生成して高品質冷凍を可能にします。これを3D凍結®といいます。表面が乾燥して品質が劣化する「冷凍焼け」を防ぎ、脂の酸化を最小限に抑えます。

•メリット: 乾燥と酸化を極限まで抑制。解凍後のドリップが少なく、生に近い品質を維持。

Contents

テスト概要(再現性重視)

今回のテストは、実際の生産環境に近い形で行うため、出張デモ機を持ち込んで実施しました。

- 対象:ハンバーグ(成形済み)

- 装置:出張デモ機(3Dフリーザー®)

- 庫内設定:-35℃

- 温度変化:初期中心温度 約10℃ → 目標中心温度 -18℃

- 到達時間:約40分

※凍結時間は、ハンバーグの厚み・サイズ・個数・トレーの材質によって前後します。

手順

- 整列:成形済みのハンバーグを、重ならないようにトレーに並べます(厚みを均一にすると品質が安定します)。

- 凍結:3Dフリーザー®に投入。高湿度の立体冷気で包み込むように急速冷凍します。

- 保管:芯温センサーで-18℃到達を確認後、速やかに保管庫へ移送します。

テスト結果:品質はどうなったか

一般的な冷凍庫との違いは、以下の3点に明確に表れました。

- 食感の再現性:解凍・加熱後もパサつきが抑えられ、作り立てのような「ふっくら感」を保持。

- ドリップ抑制:最大氷結晶生成温度帯(-1℃~-5℃)を素早く通過させることで細胞破壊を防ぎ、旨みを含む肉汁の流出を最小限に。

- 歩留まり向上:冷気による乾燥(風邪ひき)を抑えるため、重量の目減りを低減できました。

なぜ、3Dフリーザーだと差が出るのか?

一般的な急速冷凍機が一方向から乾いた強い風を当てるのに対し、3Dフリーザー®は「高湿度の3D冷気」で食材全体を均一に包み込みます。

これにより、冷凍ムラや表面の乾燥を防ぎながら氷の結晶を微細化できるため、結果として肉汁・食感・香りの高い再現性が実現します。

食材別の解凍後の写真は資料でご覧いただけます 無料カタログをダウンロードする

解凍・提供時のコツ

高品質に冷凍したハンバーグも、解凍方法で味が変わります。以下のポイントを推奨します。

- 解凍:チルド帯(0~4℃)でゆっくり解凍し、中心が少し柔らかくなってから調理へ。

- 加熱:焼成時は「中火~強めの中火」で表面を短時間で焼き、内部は余熱で火を通すとジューシーに仕上がります。

- 仕上げ:ソースやグレイビーソースを活用することで、全体の水分バランスが整い、より安定した美味しさを提供できます。

よくある質問(FAQ)

A. 貴社の運用やターゲット次第です。「生のまま」は成形の手間のみで、ドリップを抑えれば焼きたてを提供できます。「焼成済み」はオペレーションが簡単(再加熱のみ)です。どちらが適しているか、デモテストで両方作って比較することをおすすめします。

A. 導入するモデル・トレイの段数・並べ方で大きく変わります。製品情報のスペック表をご覧いただくか、デモ時に想定生産量をお伝えください。

A. チルド解凍後、表面に焼き色をつけて余熱で仕上げるのがベストです。ソースと一緒にパッキングされている場合は、湯煎なども有効です。

まとめ:まずは「出張デモ」で実力を確認してください

今回のテストでは、-35℃環境下で約40分(10℃→-18℃)という結果が出ましたが、最も重要なのは「解凍後に美味しいかどうか」です。

3Dフリーザー®なら、肉料理特有のドリップやパサつきを解決できる可能性があります。「自社のレシピで試したい」という方は、ぜひ無料の出張デモ・テストをご利用ください。条件のすり合わせから実機デモ、レポート作成まで一貫してサポートいたします。