洋菓子店やレストランの厨房で、食品の品質と安全性を高めるために不可欠な急速冷却・冷凍機。ブラストチラーとショックフリーザーという名前は聞いたことがあっても、その具体的な違いや、どちらを導入すべきか悩んでいる方も多いのではないでしょうか。

この記事では、「冷却・凍結に時間がかかり品質が落ちる」「生産効率が上がらない」といった課題を解決するため、ブラストチラーとショックフリーザーの決定的な違いから、それぞれのメリット、コスト、選び方のポイントまでを専門家の視点で徹底的に解説します。自店の課題解決に最適な一台を見つけるための判断材料として、ぜひお役立てください。

Contents

ブラストチラーとショックフリーザーの決定的な違いは「冷却温度帯」

ブラストチラーとショックフリーザーは、どちらも食品の温度を急速に変化させるための機器ですが、その目的とする温度帯に決定的な違いがあります。ブラストチラーは食品を「急速冷却」し、主にチルド状態に保つことを目的としています。これに対し、ショックフリーザーは食品を「急速冷凍」し、フローズン状態へと導くための機器です。この根本的な温度帯の違いを理解することが、それぞれの機器の用途や役割、そしてご自身の厨房にとってどちらが最適かを見極めるための第一歩となります。

ブラストチラーは「急速冷却」、ショックフリーザーは「急速冷凍」

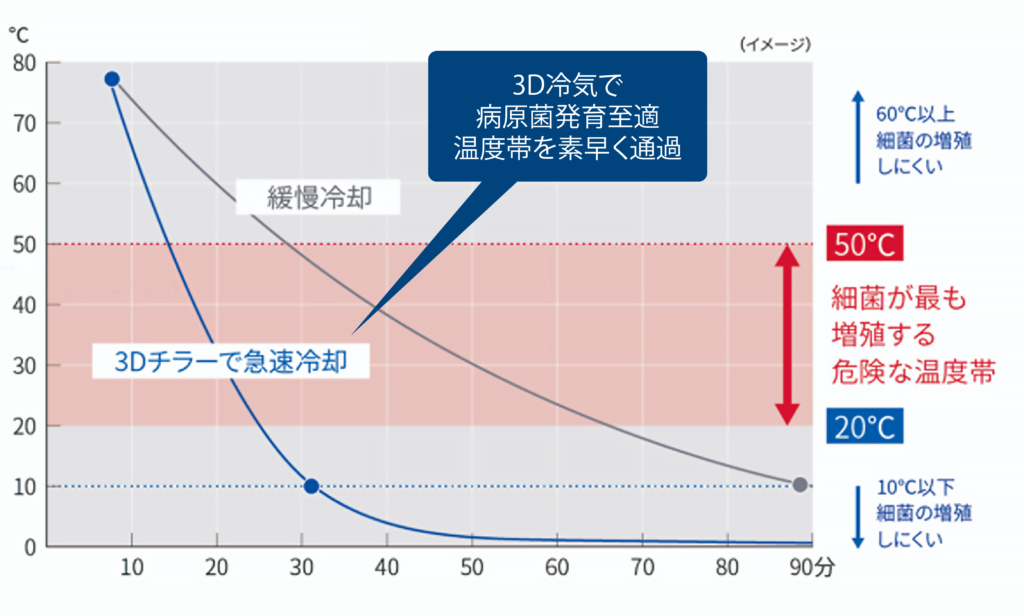

ブラストチラーは、加熱調理後の食品を素早く冷却する「急速冷却」に特化した機器です。例えば、90℃の熱い食材を、食中毒菌が最も繁殖しやすい危険温度帯(10℃〜60℃)を短時間で通過させ、安全なチルド温度である約3℃まで一気に冷やします。この急速な冷却により、食品の安全性を高める(HACCP対応)だけでなく、水分や風味の蒸発・飛散を防ぎ、作りたての品質を維持できる点が大きなメリットです。あくまで「冷却」が主目的であり、「冷凍」を意図したものではありません。

両方の機能を備えた兼用機も(ブラストチラー&フリーザー)

ショックフリーザーは、チルド状態(約3℃)や常温の食材を、食品の細胞を壊さずに-18℃以下の冷凍状態まで急速に凍結させる「急速冷凍」を主な役割とします。特に、食品の品質劣化が起こりやすい「最大氷結晶生成温度帯(-1℃〜-5℃)」を短時間で通過させることで、食品中の氷結晶の肥大化を防ぎます。これにより、解凍後もドリップの流出を抑え、食感や風味、見た目を損なわない高品質な冷凍が可能になります。近年では、ブラストチラー(急速冷却)とショックフリーザー(急速冷凍)の両方の機能を一台に搭載した兼用機「ブラストチラー&フリーザー」も登場しており、一台で冷却から冷凍までを一貫して行えるため、設置スペースの節約や導入コストの抑制を考慮する事業者にとって、非常に魅力的な選択肢となっています。

それぞれの機器を詳しく解説

ブラストチラーとショックフリーザーは、それぞれ「冷却」と「冷凍」という異なる目的を持つ機器です。ここでは、各機器がどのような仕組みで食品に作用し、どのような場面で活用されるのかを具体的に掘り下げて解説します。ご自身の厨房での作業工程をイメージしながら読み進めてみてください。

ブラストチラーとは?主な用途と仕組み

ブラストチラーは、強力な冷風を食品に直接吹き付けることで、食品の芯温を短時間で目的の温度まで下げることを得意としています。例えば、90℃の加熱調理品を急速に冷却し、細菌の繁殖しやすい危険温度帯(10℃〜60℃)を素早く通過させて、冷蔵保存に適した3℃前後のチルド状態まで持っていくことが可能です。この仕組みにより、食品の劣化を最小限に抑えつつ、安全性を確保できます。

洋菓子店ではカスタードクリームやデコレーション用のソース、レストランではスープやカレー、煮込み料理などの「粗熱とり」工程でブラストチラーは絶大な効果を発揮します。自然放冷では何時間もかかっていた冷却時間を数十分〜1時間程度に短縮できるため、作業効率が飛躍的に向上します。また、熱いまま冷蔵庫に入れることによる庫内温度の上昇や、他の食材への影響も防げるため、厨房全体の衛生管理レベルを高める上でも不可欠な機器と言えるでしょう。

さらに、急速冷却は食品の水分蒸発や乾燥を防ぎ、できたての風味やみずみずしさを保つ効果もあります。これにより、作りたてに近い高品質な状態で料理を提供したり、作り置きした料理を安全にストックしたりすることが可能になります。

ショックフリーザーとは?主な用途と仕組み

ショックフリーザーは、ブラストチラーよりもさらに低い-30℃から-40℃といった超低温の冷風を使い、食品を急速に冷凍する機器です。食品の細胞が壊れる主要因となる「最大氷結晶生成温度帯」(-1℃〜-5℃)を極めて短時間で通過させることで、生成される氷の結晶を非常に小さく抑えます。これにより、食品の細胞膜へのダメージを最小限にし、解凍時にドリップ(うま味成分を含んだ水分)の流出を抑えて、作りたてに近い食感や風味を維持できるのが最大の特徴です。

洋菓子店では、繊細なムースケーキやゼリー、マカロンなどを高品質に冷凍して、店頭販売だけでなく通販やテイクアウト商品として提供する際に活躍します。ベーカリーでは、パン生地を冷凍保存して必要な時に焼きたてを提供できるベイクオフシステムに利用されたり、セントラルキッチンでは調理済み食材の長期保存や広域配送のために利用されたりします。これらの用途により、計画生産が可能になり、食品ロスを削減しつつ、販売機会の拡大に繋がります。

近年では、ブラストチラー(急速冷却)とショックフリーザー(急速冷凍)の両方の機能を一台に搭載した兼用機「ブラストチラー&フリーザー」も多く登場しています。この兼用機は、一台で冷却から冷凍まで一貫して行えるため、限られた厨房スペースを有効活用したい場合や、導入コストを抑えたい事業者にとって非常に魅力的な選択肢となっています。これにより、例えば加熱調理した食品をまず急速冷却し、その後に急速冷凍するといった、連続した作業をスムーズに行うことが可能となり、作業効率と品質の向上を両立できます。

ブラストチラー・ショックフリーザー導入の3大メリット

ブラストチラーやショックフリーザーの導入は、単に食品を速く冷やしたり凍らせたりするだけではありません。これらの機器を導入することで、お店の「安全性」「品質」「効率」という3つの側面で大きなメリットが生まれます。ここでは、それぞれのメリットを具体的に解説し、設備投資がお店の経営全体にどのような良い影響をもたらすのかを詳しくご紹介します。

メリット1:菌の繁殖を防ぎ、食の安全性を高める(HACCP対応)

食品の衛生管理において、最も重要なメリットの一つは食の安全性を飛躍的に高められる点です。食中毒の原因となる細菌の多くは、10℃から60℃の「危険温度帯」で活発に増殖します。ブラストチラーは、加熱調理後の食品をこの危険温度帯から短時間で通過させ、速やかに3℃程度のチルド状態まで冷却することができます。これにより、細菌が増殖する時間的リスクを最小限に抑え、食中毒の発生を効果的に防ぎます。

この急速冷却は、HACCP(ハサップ)の衛生管理基準において「重要管理点(CCP)」の一つとして位置づけられており、ブラストチラーの導入は、HACCPの考え方に沿った衛生管理体制を構築する上で非常に有効です。例えば、自然放冷では数時間かかっていた冷却時間を、ブラストチラーであれば数十分で完了できるため、食品の安全性が格段に向上し、お客様からの信頼獲得にも直結します。安全な食品提供は、お店のブランドイメージ向上にも繋がる大切な要素です。

メリット2:風味や食感を保ち、食品の品質を向上させる

ブラストチラーやショックフリーザーは、食品の品質維持にも大きく貢献します。ショックフリーザーの場合、食品が凍る際に、氷の結晶が生成される「最大氷結晶生成温度帯(-1℃~-5℃)」を高速で通過させることが非常に重要です。ゆっくりと凍らせると、大きな氷の結晶ができ、食品の細胞膜を破壊してしまいます。これにより、解凍時に「ドリップ」と呼ばれる旨味を含んだ水分が流出し、食感や風味が損なわれたり、見た目が悪くなったりします。

ショックフリーザーは、この温度帯を一気に駆け抜けることで、細胞へのダメージを最小限に抑え、小さな氷の結晶を均一に生成します。その結果、解凍後もドリップの流出が少なく、作りたてに近い食感、風味、そして美しい見た目を維持した高品質な冷凍が可能になります。また、ブラストチラーによる急速冷却も、食品の表面が乾燥したり、水分の蒸発によって瑞々しさが失われたりするのを防ぐ効果があります。熱い料理を素早く冷却することで、煮物やスープ、カスタードクリームなどの水分量を適切に保ち、美味しさをそのまま閉じ込めることができます。

メリット3:調理工程を効率化し、計画生産を実現する

ブラストチラーやショックフリーザーは、お店の生産性を劇的に向上させる強力なツールです。「調理→冷却/冷凍→保存」という一連の工程を効率的に繋ぐことで、仕込み作業をピークタイムから切り離し、営業時間外やアイドルタイムにまとめて調理する「計画生産」が可能になります。例えば、洋菓子店であれば、繁忙期に大量に使うカスタードクリームやムースを事前に仕込んで急速冷却・冷凍し、必要な時に解凍して使用することで、ピーク時の作業負担を大幅に軽減できます。

これにより、繁忙期の労働負荷が平準化され、従業員の残業時間を削減したり、限られた人員でより多くの作業をこなしたりすることが可能になります。これは人手不足が深刻化する飲食業界において、非常に大きなメリットです。また、これまでは冷却や冷凍の待ち時間で発生していた無駄なアイドルタイムが削減され、厨房全体の作業動線がスムーズになることで、生産能力そのものが向上します。結果として、より多くの商品を効率的に生産・提供できるようになり、売上アップにも繋がります。

【比較表】ブラストチラーとショックフリーザーどっちを選ぶべき?

ここまでブラストチラーとショックフリーザーの違いやそれぞれのメリットについて詳しく見てきました。ここからは、「自店にはどちらが必要か」を判断するための比較ポイントを、「用途」「コスト」「適した食材」という経営判断に直結する観点から具体的に解説します。自店の課題解決に最適な一台を見つけるための参考にしてください。

比較ポイント1:用途・目的(冷却か冷凍か)

ブラストチラーとショックフリーザーを選ぶ上で最も重要なのは、導入の「用途」と「目的」です。加熱調理した食品の粗熱を取り、チルド状態で保存することが主な目的なら、ブラストチラーが適しています。例えば、レストランでスープやソースを仕込んで冷蔵保存する場合や、給食施設で調理済み食品の衛生管理を強化したい場合などが該当します。

一方、冷凍によって食品を長期保存したり、冷凍ケーキやパン生地などの冷凍商品を製造・販売したりすることが目的なら、ショックフリーザーが最適です。洋菓子店でECサイト向けに商品を高品質で冷凍したい場合や、ベーカリーでパン生地をストックして計画生産を行いたい場合などが当てはまります。

もし、冷却と冷凍の両方のニーズがあり、設置スペースや初期投資を抑えたい場合は、ブラストチラーとショックフリーザーの両方の機能を備えた「兼用機」も有力な選択肢となります。自店の事業モデルや将来的な展開を考慮し、どの機能が最も必要かを明確にすることが大切です。

比較ポイント2:導入コスト・ランニングコスト

導入コストとランニングコストも、機器選定において見逃せない重要な要素です。一般的に、より低い温度帯まで冷却・冷凍できるショックフリーザーの方が、同程度の処理能力を持つブラストチラーと比較して本体価格が高くなる傾向があります。これは、より強力な冷却能力を持つコンプレッサーや断熱材が必要となるためです。

ランニングコストについては、急速に冷却・冷凍を行うため、消費電力が大きくなることを考慮する必要があります。特にショックフリーザーは超低温まで一気に冷やすため、月々の電気代が相応に増加する可能性があります。また、機器の性能を維持し、長期的に安全に使用するためには、定期的なフィルター清掃や専門業者によるメンテナンスも不可欠であり、これに伴うコストも発生します。

しかし、コストだけでなく、導入によって得られる品質向上、フードロス削減、生産性向上、HACCP対応による安全性確保といったリターン(投資対効果)も総合的に評価することが重要です。補助金制度やリース契約なども活用し、初期投資と運用コストのバランスを考慮して最適な選択をしましょう。

比較ポイント3:適した食材や業態

ブラストチラーとショックフリーザーは、それぞれ適した食材や業態が異なります。自店のメインメニューや提供形態と照らし合わせることで、どちらがより事業に貢献するかを判断できます。

ブラストチラーは、カレー、スープ、ソースなどの液状の調理品、ローストビーフやハンバーグといった加熱調理品、ポテトサラダのようなデリケートな和え物などの急速冷却に適しています。業態としては、大量調理を行うレストラン、ホテル、給食施設、病院食の提供施設、惣菜店などで、調理品の品質維持と衛生管理に力を入れたい場合に特に有効です。

一方、ショックフリーザーは、洋菓子店のケーキ、ムース、ジェラート、ベーカリーのパン生地、魚介類、精肉など、冷凍保存を前提とする食材に最適です。洋菓子店やベーカリーでは、作りたての品質を保ったまま商品をストックしたり、遠方への配送に対応したりするために重宝されます。セントラルキッチンや食品工場では、食材の長期保存や計画生産の基盤として活用され、品質の均一化と生産効率の向上に貢献します。

このように具体的な例を挙げることで、自店のメニュー構成やビジネスモデルにどちらの機器がフィットするかを具体的にイメージしやすくなるでしょう。

失敗しない!業務用ブラストチラー・ショックフリーザーの選び方

ブラストチラーやショックフリーザーは高額な設備投資となるため、導入後に「こんなはずではなかった」と後悔しないためにも、ご自身の店舗に最適な一台を選ぶことが非常に重要です。ここでは、単に製品の機能を見るだけでなく、なぜその機能やポイントがお店にとって重要なのかという理由も踏まえ、失敗しないための選び方を詳しく解説していきます。このガイドを参考に、自信を持って導入を進めていきましょう。

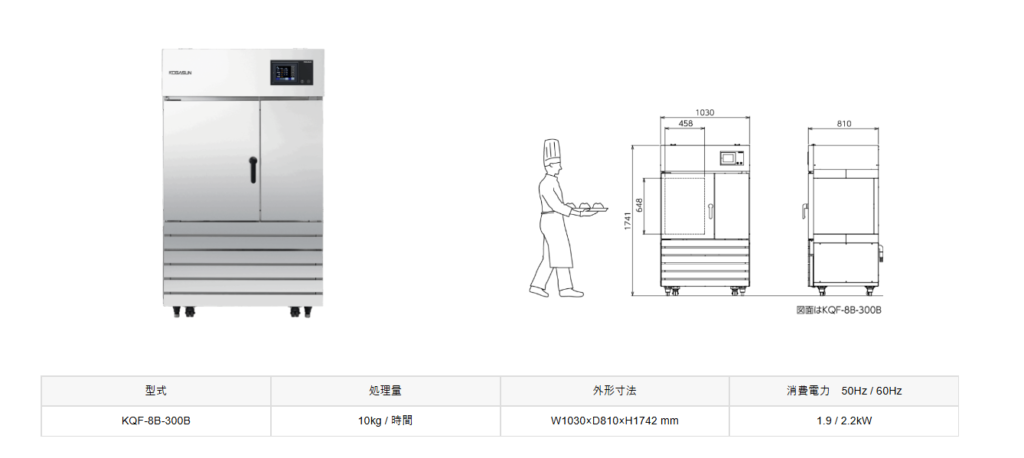

ポイント1:処理能力とサイズで選ぶ(生産量に合わせる)

機器を選ぶ際にまず考慮すべきは、お店の生産量に合わせた「処理能力(kg/cycle)」です。1日にどれくらいの量の食品を冷却・冷凍したいのか、一度に処理する最大量はどのくらいかを見積もり、その能力を満たす機器を選ぶ必要があります。例えば、一度に30kgの生地を冷凍するのに10kg処理の機器を選んでしまうと、作業効率が全く上がらず、導入の意味が薄れてしまいます。逆に、必要以上のオーバースペックな機器を選べば、初期導入コストやランニングコストが無駄になる可能性があります。

次に重要なのが「サイズ」です。厨房内のどこに設置するのか、具体的な場所を決めて設置スペースを実測してください。機器本体の寸法だけでなく、扉の開閉スペース、メンテナンス時の作業スペース、そして機器から発せられる熱を逃がすための排熱スペースも確保する必要があります。また、購入した機器を厨房まで搬入できるかどうかも非常に大切なポイントです。ドアの幅や高さ、通路の広さ、曲がり角などを事前に確認し、搬入経路に問題がないかを必ず確認するようにしましょう。

ポイント2:機能性で選ぶ(芯温センサー、自動洗浄機能など)

日々のオペレーションをスムーズにし、食品の品質と安全性を確保するためには、機器の「機能性」も重要な選定基準となります。特に以下の機能は、導入後の満足度を大きく左右するでしょう。

まず、「芯温センサー」は必須の機能です。食品の中心温度を正確に測定することで、冷却・冷凍不足による品質劣化や菌の繁殖リスク、あるいは過冷却による不必要なエネルギー消費を防ぐことができます。これにより、常に安定した品質の製品を提供できるようになります。

次に、「冷却モードの多様性」も重要です。デリケートな洋菓子と粗熱を取りたいスープでは、適した冷風の強さが異なります。食材の特性に合わせて冷風の強さを調整できる「ソフト/ハード」モードなどがあれば、さまざまな食材で最高の仕上がりを実現できます。また、「自動洗浄機能」や「庫内乾燥機能」は、日々の衛生管理の手間を大幅に削減し、清潔な状態を保つことで作業効率を向上させます。

さらに、HACCP管理が求められる現代において、「データ記録機能(USB出力など)」は非常に便利です。冷却・冷凍の温度履歴をデータとして残せることで、もしもの際の監査対応や品質管理のトレーサビリティ確保に役立ちます。これらの機能は、単なる便利さだけでなく、食品の安全性と品質、そしてお店の生産性向上に直結します。

ポイント3:設置環境と電源を確認する

機器の選定時には、見落とされがちな「設置環境」と「電源」の確認も非常に重要です。業務用ブラストチラーやショックフリーザーは、家庭用の電化製品とは異なり、大きな電力を使用することが多いため、事前の確認が欠かせません。

電源に関しては、小型のモデルであれば家庭用と同じ単相100Vで使用できるものもありますが、処理能力の高い大型モデルになると、三相200Vの動力電源が必要となることがほとんどです。自店の分電盤を確認し、必要な電源が確保できるかどうかを必ず確認してください。もし動力電源がない場合は、電気工事が必要となり、追加のコストと工期が発生します。

また、機器本体から排出される熱を適切に処理するための「排熱スペース」や「換気設備」も考慮する必要があります。機器の周囲に十分な空間がないと、冷却効率の低下や故障の原因となるだけでなく、厨房内の温度上昇にも繋がります。これらの設置環境に関する具体的な要件はメーカーや機種によって異なるため、必ずメーカーの担当者や販売店に相談し、事前に現場を見てもらうことを強くおすすめします。

ポイント4:メーカーのサポート体制で選ぶ

ブラストチラーやショックフリーザーは、一度導入すれば長く使い続ける高価な設備です。そのため、「導入して終わり」ではなく、その後の長期的な運用を見据えた「メーカーのサポート体制」も非常に重要な選定ポイントとなります。万が一機器が故障してしまった場合、お店の製造ライン全体がストップし、売上に大きな影響が出る可能性があります。

確認すべき点としては、まず「全国対応のサービス網があるか」という点です。もしもの時に迅速な修理対応を受けられるかどうかは、事業継続において極めて重要です。次に「修理受付時間や対応のスピード」も確認しましょう。24時間対応しているか、土日祝日も対応可能かなど、お店の稼働時間と照らし合わせて確認することをおすすめします。

さらに、機器の性能を維持し、故障を未然に防ぐための「定期的なメンテナンスプラン」が用意されているかも確認してください。専門業者による点検や消耗品の交換は、機器を長く安心して使い続けるための「保険」のようなものです。高価な設備だからこそ、導入費用だけでなく、その後のサポート体制も含めて総合的に判断することが、長期的な安心と安定した経営に繋がります。

【メーカー別】おすすめブラストチラー・ショックフリーザーを紹介

ブラストチラーやショックフリーザーは、洋菓子店やレストランの厨房における品質向上と効率化に不可欠な設備ですが、多くのメーカーから様々な製品が提供されており、どれを選べば良いか迷ってしまうこともあるでしょう。ここでは、国内で広く利用されている主要メーカーの特徴を簡潔にご紹介します。特定の製品を推奨するのではなく、各メーカーがどのような強みを持っているのかを知ることで、店舗のニーズに最適な一台を見つけるための一助としてください。

ホシザキ:豊富なラインナップと信頼性

ホシザキは、業務用厨房機器のリーディングカンパニーとして、ブラストチラーやショックフリーザーにおいても豊富な製品ラインナップを誇ります。小型モデルから大規模施設向けの大型モデルまで、お客様の店舗規模や処理能力に合わせて最適な一台を選ぶことができます。全国を網羅する充実したサービスネットワークも大きな強みで、万が一の故障時にも迅速なサポートが期待できます。長年の実績に裏打ちされた高い信頼性は、初めて急速冷却・冷凍機を導入する方にとっても安心材料となるでしょう。

フクシマガリレイ:省エネ性能と独自機能

フクシマガリレイ(旧・福島工業)は、業務用冷蔵庫などで培った高い技術力を活かし、ブラストチラーやショックフリーザーでも省エネ性能を追求しています。インバーター制御などの技術により、高い冷却・冷凍能力を保ちつつ、月々の電気代を抑えたいというランニングコストを重視するお客様から特に支持されています。また、食材の特性に合わせたきめ細やかな冷却モードや、使いやすさに配慮した操作パネルなど、フクシマガリレイ独自の工夫が凝らされた機能も魅力です。

大和冷機工業:新調理システムとの連携

大和冷機工業は、ブラストチラーやショックフリーザー単体での性能はもちろんのこと、スチームコンベクションオーブンなどの他の調理機器と連携させた「新調理システム」の提案に強みを持っています。単に一台の機器を導入するだけでなく、厨房全体の作業効率やメニュー開発の可能性を広げるトータルソリューションを求めているお客様にとって、大和冷機工業の提案は大きな価値となるでしょう。厨房全体の動線や生産性向上を見据えた機器選びをサポートしてくれます。

コガサン:冷却と冷凍の1台2役、特許技術の冷却性能

コガサンが提供する「3DフリーザーⓇ」は、1台で急速冷却(チルド)と急速冷凍(フローズン)の両方に対応できる兼用機を主力としています。スペースや予算が限られているものの、冷却と冷凍の両方のニーズを妥協せずに実現したいと考えるお客様に最適な選択肢と言えるでしょう。湿度を保ちながら高品位な冷凍を可能にする特許技術を有しており、解凍後も食材の品質を損ないにくいという特徴があります。一台で多様な用途に対応できるため、厨房の効率化に貢献します。

導入後のデメリットや注意点

ブラストチラーやショックフリーザーの導入は、お店の生産性向上や品質改善に大きく貢献しますが、メリットばかりではありません。導入を検討する際には、事前に知っておくべきデメリットや注意点も把握しておくことが大切です。これらのリスクを理解しておくことで、「こんなはずではなかった」という失敗を防ぎ、より現実的な導入計画を立てられるようになります。

導入コストと設置スペースの確保

ブラストチラーやショックフリーザーの導入にあたり、まず直面する現実的な課題が「コスト」と「設置スペース」です。本体価格は数十万円から数百万円と高額になる傾向があり、決して手軽に導入できる設備ではありません。さらに、機器本体のサイズだけでなく、メンテナンスや作業を行うための十分なスペースも確保する必要があります。

例えば、ドアの開閉スペースや、食材の搬入出、日常の清掃作業などを考慮すると、カタログに記載されている寸法よりも広い空間が必要になることがほとんどです。厨房内の動線を妨げず、スムーズに作業できる配置を計画するためには、事前の綿密な計測とシミュレーションが不可欠です。高額な投資となるため、国や地方自治体が提供する補助金制度や、リース契約といった導入方法も検討することで、初期費用を抑えることも可能になる場合があります。

ランニングコスト(電気代・メンテナンス)

導入後の運用で継続的に発生する「ランニングコスト」も、十分に考慮すべき点です。ブラストチラーやショックフリーザーは、強力な冷却能力を維持するために高い電力を消費します。そのため、月々の電気代が相応に増加することは避けられません。特に、急速冷凍を行うショックフリーザーは、より低い温度帯まで冷却するため、ブラストチラーよりも消費電力が大きくなる傾向があります。

また、機器の性能を最大限に引き出し、安定稼働を続けるためには、定期的なメンテナンスが不可欠です。フィルターの清掃を怠ると冷却効率が落ち、故障の原因にもなりかねません。専門業者による定期点検や部品交換には費用が発生しますので、これらのメンテナンス費用もランニングコストとして予算に組み込んでおく必要があります。

食材によっては過乾燥や冷凍焼けのリスクも

ブラストチラーやショックフリーザーは、強力な冷風を食品に直接当てることで急速に冷却・冷凍する仕組みです。この強力な冷風は、使い方を誤ると食材の品質を損なうリスクがあることを理解しておく必要があります。特に、適切な処置をせずに食材を庫内に入れると、表面が乾燥してしまう「過乾燥」が発生することがあります。

また、長期間の冷凍保存や、適切な包装を行わない場合、「冷凍焼け」と呼ばれる現象が起こる可能性もあります。冷凍焼けは、食品の表面から水分が昇華してしまい、見た目や食感、風味を著しく損なう原因となります。これらのリスクを防ぐためには、食材をラップや密閉容器で保護すること、適切な冷却モード(例えば、ソフトモード)を選択すること、そして食材の種類や量に応じた最適な運転時間を設定することが重要です。メーカーの推奨する使用方法や専門家のアドバイスに従うことで、これらの問題を回避し、常に高品質な状態を保つことができます。

導入事例から見る活用法

ブラストチラーやショックフリーザーは、洋菓子店やレストラン、給食施設など、さまざまな業態で活躍し、食品の品質向上や作業効率化に大きく貢献しています。ここでは、具体的な導入事例をいくつかご紹介し、これらの機器がどのように現場の課題を解決しているのかを詳しく見ていきましょう。

洋菓子店:できたての美味しさをそのままに

洋菓子店では、繊細なケーキやムースの品質維持が非常に重要です。ある洋菓子店では、ショックフリーザーを導入したことで、できたてのムースケーキを高品質のまま急速冷凍できるようになりました。これにより、これまで難しかったオンラインストアでの全国発送が可能になり、結果として売上が1.5倍に増加した事例があります。

また別の洋菓子店では、ブラストチラーを使ってカスタードクリームを急速冷却することで、食中毒菌の繁殖を抑えつつ、なめらかな舌触りを保てるようになりました。冷却時間の短縮は、作業効率の向上にもつながり、新商品の開発に時間を割けるようになったと報告されています。これらの事例は、冷却・冷凍機器が単なる設備ではなく、品質向上とビジネス拡大のための戦略的な投資であることを示しています。

レストラン:仕込み時間の短縮とメニューの多様化

レストランでは、ランチやディナーのピークタイムに向けて、いかに効率良く仕込みをこなすかが重要です。あるレストランでは、ブラストチラーを導入し、ランチタイムに提供するソースやスープを午前中にまとめて作り、急速冷却してストックするようになりました。これにより、ピーク時の調理時間が大幅に短縮され、お客様を待たせることなく、常に質の高い料理を提供できるようになりました。

また、ショックフリーザーの活用は、メニューの幅を広げることにもつながります。例えば、これまで食中毒のリスクから提供が難しかった生魚のマリネなども、ショックフリーザーで短時間冷凍することでアニサキス対策を行い、安全な新メニューとして提供できるようになった事例があります。このように、冷却・冷凍機器は、厨房の生産性を高めるだけでなく、新たな料理への挑戦を可能にするツールとしても機能しています。

給食施設:計画生産による作業平準化と安全性向上

大量調理を行う給食施設やセントラルキッチンでは、食の安全性確保と効率的な運営が最も重視されます。ある給食施設では、ブラストチラーを導入したことで、HACCP(ハサップ)に準拠した安全な食品提供が可能になりました。特に、調理日と提供日が異なる場合でも、加熱調理後の危険温度帯を迅速に通過させることで、菌の増殖リスクを最小限に抑え、衛生管理レベルを大きく向上させています。

さらに、調理作業を前日に集中させ、当日は再加熱と盛り付けのみにすることで、人員配置の平準化と時間外労働の削減を実現しました。これは、大規模施設における人手不足の解消や、従業員の働き方改善にも寄与しています。冷却・冷凍機器の導入は、大量調理の現場において、安全性と効率化の両面から非常に大きなメリットをもたらすことが分かります。

まとめ:自店の課題解決に最適な一台を

この記事では、洋菓子店の店長や製造責任者の方が日々直面する「冷却・凍結に時間がかかり品質が落ちる」「生産効率が上がらない」といった課題を解決するために、ブラストチラーとショックフリーザーの違いから、導入メリット、選び方、そして注意点までを詳しく解説しました。

改めてまとめると、ブラストチラーは「急速冷却による安全と品質維持」に特化しており、加熱調理後の粗熱取りやチルド保存が必要な食品の衛生管理と鮮度保持に貢献します。一方、ショックフリーザーは「急速冷凍による高品質な長期保存と販路拡大」を可能にし、冷凍しても作りたてに近い食感や風味を保ちたい洋菓子やパン生地、惣菜などの製造に適しています。

最も重要なのは、「自店のどのような課題を解決したいのか」「将来的にどのような事業展開を目指すのか」を明確にすることです。日々の製造量の増加、ECサイトでの販路拡大、HACCP対応による衛生レベルの向上など、目的が明確であれば、最適な一台を選ぶ道筋が見えてきます。