スパイラルフリーザーのレイアウト設計は「ベルト幅・段数(ティア)・入出し方向・点検動線」の最適化がカギです。本記事では スパイラルフリーザー レイアウトの考え方と実務チェックリストを、急速冷凍の基礎知識とあわせて解説します

Contents

スパイラルフリーザー レイアウトの全体像

- ベルト幅:製品サイズ・配列(単列/多列)・将来の列増し余地で決める。

- 段数(ティア):必要滞留時間=全ベルト長÷ベルト速度で逆算。建屋高さや配管干渉も同時検討。

- 入出し方向:直通/L字/U字。人流・物流・空気流が交差しない配置を優先。

- 点検動線:洗浄・除霜・交換作業の可達性(扉開き代/通路幅/交換方向)を図面に反映。

基礎知識の復習には 「急速冷凍とは?仕組み・メリット・温度基準・機種選び」 と 「急速冷凍の5方式を徹底比較」 が便利です。

ベルト幅の決め方(処理量×製品サイズ×将来拡張)

有効ベルト幅=ベルト総幅−サイド余白。多列運用なら「(製品幅+横クリアランス)×列数」を収められる幅を選びます。標準幅(例:600/760/900/1000/1200mmクラス)を軸に、清掃性(開口・サイドガード)も合わせて検討。

- 配列の安定:ピッチを詰めすぎると風当たりや転倒リスクが増。品質がブレやすい製品は余裕を。

- 増産余地:現在の最大想定+1列分を目安に余裕を確保。

装置の構造やトレンドは 「スパイラルフリーザー完全ガイド」 を参照。大型ラインの視点は 「大型急速冷凍機の選び方」 が実践的です。

段数(ティア)の設計(滞留時間×ベルト長)

基本式はシンプルです:

滞留時間(min)= 全ベルト長(m) ÷ ベルト速度(m/min)

1段あたりのベルト長は「平均直径×π」で概算し、段数で合計長を作ります(最終値は機種仕様で調整)。ラインの整合には 「急速冷凍機の選び方」カテゴリ と、製品別の条件を学べる 「冷凍知識」 が役立ちます。実機検証は 「冷凍デモテスト」 の事例も参考に。

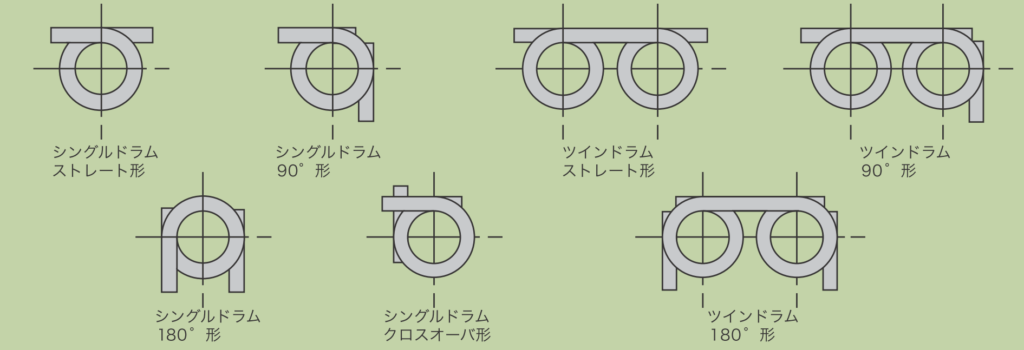

入出し方向(直通/L字/U字)の選び方

- 直通:拡張が容易、停止影響が局所化。

- L字:省スペース化。前後工程の向き不一致を吸収。

- U字:投入と取り出しを近接し作業導線を短縮。

低入れ・高出しはドリップの下部落下を避けやすく、衛生設計に有利。空調の逆流・結露対策としてエアカーテン/仕切りを検討。より詳しくは スパイラルフリーザーの構造とレイアウト解説 を参照。

点検・清掃動線(HACCP視点)

- 通路幅:主要面は目安800–1000mm。扉の開き代・安全柵の退避も図面化。

- CIP/除霜:ノズル到達性の死角(コイル裏・風路・ベルト裏)と排水勾配・霜だまり対策。

- 交換方向:チェーンやベアリング等の交換動線を明示。

品質・衛生管理の考え方は 「急速冷凍 品質管理」カテゴリ が参考になります。

レイアウト例

- 大量生産の直通型:幅900–1200mm/中〜高段数。上流整列→凍結→下流包装。拡張容易。

- 二次加工併設のL字型:幅760–1000mm/中段数。途中に検査・選別を集約し省スペース。

- 多品種・小ロットのU字型:幅600–900mm/低〜中段数。切替迅速、人の監視性が高い。

方式比較は 5方式徹底比較、スパイラルの特長は スパイラルフリーザー解説 を参照。

よくある失敗と回避策

- 列増し余地がない:標準幅の上位を視野に、設計段階で+1列分の余裕。

- 清掃時間が長い:CIP到達性・排水・乾燥工程をレイアウトで事前確保。

- 結露/逆流:入出し高低差と空調仕切りで分断。

- メンテスペース不足:扉開口・交換方向・非常停止動線を三面図でチェック。

導入前チェックリスト

- [ ] 目標処理量(kg/h)・製品サイズ・ラインピッチ

- [ ] ベルト幅の標準候補と将来列増し余地

- [ ] 段数と天井高/ダクト/配管干渉(平面+断面)

- [ ] 入出し方向と人・物・空気の三動線分離

- [ ] 点検動線(通路幅・扉開き代・交換方向・非常対応)

- [ ] 洗浄/除霜/排水/乾燥の所要時間とラインタクト

- [ ] 電源・冷媒・給排水・床勾配・防滑・防錆

- [ ] HACCP/SSOP・トレース・異物対策の管理点

関連記事・製品情報(内部リンク)

- 基礎を体系的に:急速冷凍とは?

- 方式の選び方:急速冷凍の5方式を徹底比較

- 大型ラインの検討:大型急速冷凍機の選び方

- スパイラルの詳説:スパイラルフリーザー完全ガイド/製品情報:製品ラインアップ

- カテゴリ案内:急速冷凍 / 冷凍知識 / 急速冷凍機の選び方 / 冷凍デモテスト

- 運用TIP:解凍方法おすすめ6選 / 事例:デモテスト(ハンバーグ)

FAQ

A. 処理量・将来余地の面で有利ですが、装置径拡大=清掃負荷・初期コスト増も伴います。「最小幅+1列分の余裕」が実務的です。

A. 滞留=全長÷速度で概算し、実機仕様(巻径・風路)で補正。最終はメーカー算定+現地制約で決定。必要ならデモテストで裏取りを。

A. 万能解はありません。前後工程の高さ・人/物/空気の動線と衛生ゾーニングで決めます。直通/L字/U字の長短を比較し、交差回避が原則です。

A. 主要面の通路幅は目安800–1000mm。扉の開き代・交換方向・非常対応を図面化してください(法令・社内基準を優先)。

まとめ

ベルト幅・段数・入出し方向・点検動線の4要素を先に固めることで、処理能力・品質・衛生・保全の両立が可能です。検討を深める際は 方式比較 と スパイラル詳説 を、導入準備には 大型機の選び方 と 製品ラインアップ をご活用ください。資料は カタログDL から取得できます。

※本記事は一般的な設計指針です。最終仕様はメーカー算定・各種法令/社内基準に従ってご決定ください。