食品工場の責任者として、日々の生産現場で「製品の品質にばらつきがある」「フードロスが増加している」「人件費が高騰して利益を圧迫している」といった課題に直面されている方も多いのではないでしょうか。これらの課題は、単なる生産効率の問題に留まらず、企業の競争力やブランドイメージにも大きく影響します。こうした状況を打開する鍵として、今、急速冷凍機が注目されています。

急速冷凍機は、単に食品を凍らせる設備ではありません。食品の鮮度や風味といった「品質」を劇的に向上させながら、フードロスや人件費といった「コスト」を削減し、さらには計画生産や販路拡大を通じて事業全体の成長を加速させる戦略的な投資です。従来の冷凍方法では難しかった「作りたての美味しさ」の維持を可能にし、顧客満足度を高めるだけでなく、収益構造の改善にも貢献します。

この記事では、急速冷凍の基本原理から、導入がもたらす具体的なメリット、失敗しない機種選定のポイント、そして様々な導入事例までを網羅的に解説します。多忙な皆様が、自社の現状と未来のビジョンを重ね合わせながら、急速冷凍機導入による成功イメージを具体的に描けるよう、実践的な情報を提供いたします。ぜひご一読いただき、貴社の事業成長の一助としてください。

Contents

結論:急速冷凍機は食品の価値を最大化し、事業成長を加速させる戦略的投資

急速冷凍機の導入は、決して単なる設備投資ではありません。それは、企業の未来を形作り、持続的な成長を実現するための「戦略的な投資」であると断言できます。急速冷凍機は、食品が持つ本来の価値を最大限に引き出し、同時に経営課題を解決する多角的なメリットをもたらします。

具体的には、まず「食品の価値(品質・鮮度)を最大化すること」が挙げられます。急速凍結によって食材の細胞破壊を最小限に抑え、作りたての風味や食感、色合いといった「おいしさ」を長期間維持することが可能になります。これにより、顧客満足度の向上とブランド価値の強化に直結します。

次に、「フードロスや人件費などのコスト構造を改善すること」です。品質を維持したまま長期間保存できることで、これまで廃棄せざるを得なかった食材のロスを削減し、仕入れの最適化を図れます。また、計画生産が可能になることで、繁忙期の残業代抑制や人材配置の効率化が進み、人件費の最適化にも貢献します。

そして、最も重要な点として「計画生産や販路拡大を可能にし、事業成長を加速させること」が挙げられます。生産の平準化により生産能力を最大化し、ECサイトでの全国展開や海外輸出、セントラルキッチン方式による多店舗展開など、新たなビジネスチャンスを創出します。このように、急速冷凍機は品質向上、コスト削減、そして事業成長という、企業の根幹を支える三つの要素を同時に強化する、極めて投資対効果の高い解決策なのです。

そもそも急速冷凍とは?家庭用冷凍庫との根本的な違い

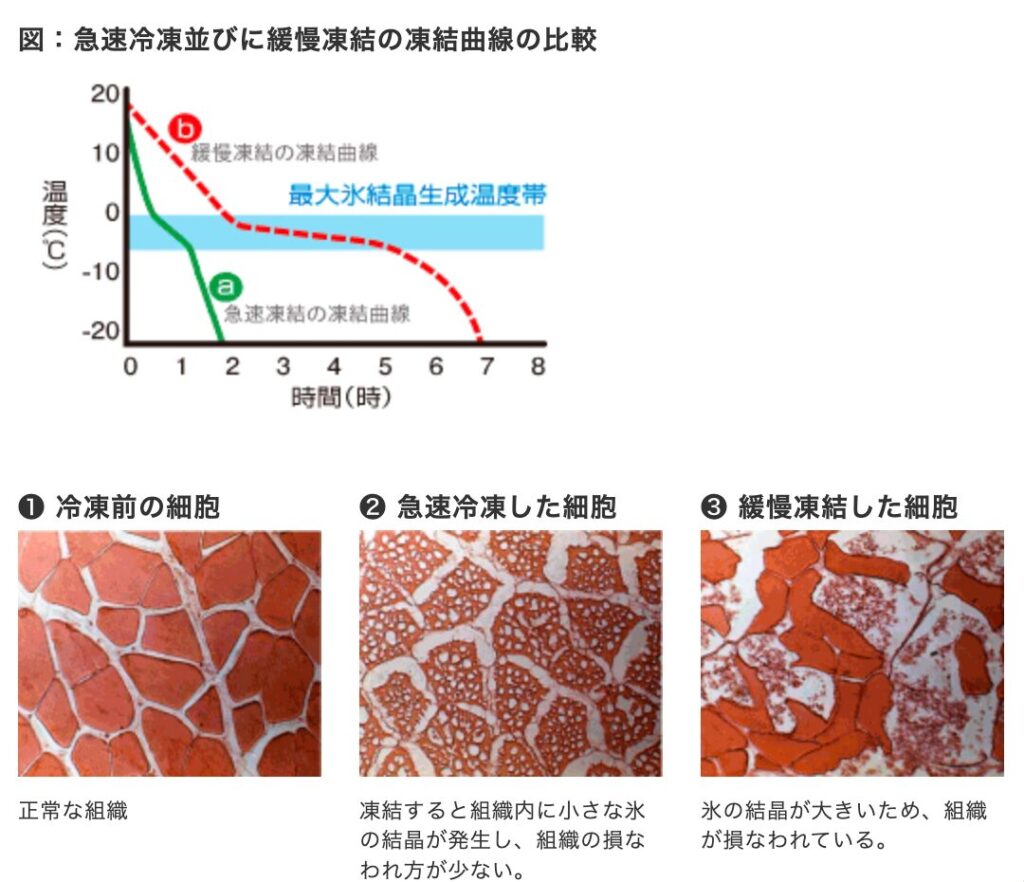

多くのご家庭にある冷凍庫は、食材を「長期保存」することを主な目的としています。これに対し、業務用として導入される急速冷凍機は、単なる保存ではなく、食品の「品質維持」を最優先に設計されています。この二つの冷凍方法には、科学的な原理において明確な違いがあり、それが解凍後の食品の風味、食感、見た目に大きく影響します。特に食品の品質を維持する上で重要な要素となるのが「最大氷結晶生成温度帯」の存在です。この温度帯をいかに素早く通過させるかが、急速冷凍の核心であり、家庭用冷凍庫との根本的な差を生み出しています。

食品の品質は「最大氷結晶生成温度帯」の通過時間で決まる

食品が凍る過程で最も品質に影響を与えるのが「最大氷結晶生成温度帯」です。これは、食品中の水分が氷の結晶に変わり始める約-1℃から、ほとんどの水分が凍りつく約-5℃までの温度帯を指します。この温度帯で何が起こるかによって、解凍後の食品の品質が大きく左右されるのです。

この最大氷結晶生成温度帯をゆっくりと時間をかけて通過させると、食品内部で成長する氷の結晶は大きくなります。大きな氷結晶は、食品の細胞組織を物理的に傷つけ、細胞壁を破壊してしまいます。結果として、解凍時に細胞内の旨味成分を含む水分が外部に流出する「ドリップ」が発生し、風味や食感、栄養価が損なわれてしまいます。

一方で、この温度帯を可能な限り短時間で通過させることができれば、氷の結晶は非常に小さく形成されます。微細な氷結晶であれば、細胞組織へのダメージを最小限に抑えることができ、食品本来の品質を保つことが可能になります。この「いかに素早く最大氷結晶生成温度帯を通過させるか」という点が、業務用急速冷凍機が追求する最も重要な部分になります。

緩慢冷凍が品質を落とす理由:氷結晶による細胞破壊

ご家庭の冷凍庫などで一般的に行われる「緩慢冷凍」は、食品の品質を低下させる大きな原因となります。緩慢冷凍とは、食品を冷凍する際に、前述の最大氷結晶生成温度帯(約-1℃~-5℃)を通過するのに長い時間を要する冷凍方法を指します。このゆっくりとした冷却過程で、食品内部の水分はゆっくりと氷の結晶へと変化していきます。

時間をかけて氷の結晶が成長する際、その結晶はどんどん大きくなります。この大きな氷の結晶は、食品を構成する細胞の隙間を埋めるだけでなく、細胞そのものを突き破ってしまうことがあります。これが「細胞破壊」と呼ばれる現象で、食品の組織構造に不可逆的なダメージを与えてしまいます。

細胞が破壊されると、解凍時に細胞内に閉じ込められていた旨味成分や栄養素を含む水分が、大量に外部へと流れ出してしまいます。これが「ドリップ」と呼ばれるもので、食品の重量減少はもちろんのこと、味の劣化、パサつき、スカスカとした食感の悪化、そして見た目の鮮度低下に直結します。ご家庭で冷凍した肉や魚が、解凍後に水っぽくなったり、味が落ちたと感じたりするのは、この緩慢冷凍による細胞破壊が主な原因なのです。

急速冷凍が「おいしさ」を維持できる仕組み

緩慢冷凍が食品の品質を損なうのに対し、急速冷凍機は「おいしさ」を高いレベルで維持することを可能にします。その秘密は、最大氷結晶生成温度帯を極めて短時間で通過させる冷却技術にあります。

急速冷凍機は、非常に低い温度と強力な冷気、あるいは熱伝導率の高い液体などを活用することで、食品が最大氷結晶生成温度帯を通過する時間を大幅に短縮します。これにより、食品中の水分が氷の結晶に変わる際、その結晶が大きく成長する間もなく、非常に小さく微細な状態で無数に生成されます。これらの微細な氷結晶は、食品の細胞組織を傷つけることがほとんどありません。

細胞組織へのダメージが最小限に抑えられるため、解凍時においても細胞膜が健全な状態を保ちます。結果として、細胞内に閉じ込められていた旨味成分や栄養素を含む水分が外部に流出する「ドリップ」が大幅に抑制されます。これにより、急速冷凍された食品は、作りたてに近い風味、ジューシーな食感、そして鮮やかな見た目を維持することができ、お客様に「おいしい」と感じていただける品質を提供できるのです。

なぜ急速冷凍機が必要なのか?導入がもたらす2大メリット

これまでの解説で、急速冷凍がいかに食品の品質を保持する上で科学的に優れているかをご理解いただけたと思います。ここからは、その優れた技術が、皆様の工場運営や事業成長に具体的にどのようなメリットをもたらすのかを、「品質向上」と「コスト削減・事業課題解決」という2つの大きな視点から深掘りしていきます。

単なる設備投資としてではなく、皆様が日々直面する課題解決や、未来に向けた事業拡大のための戦略的な一歩として、急速冷凍機がどのように貢献できるのかを具体的に見ていきましょう。

メリット1:食品の品質を劇的に向上させる

急速冷凍機がもたらす最大のメリットの一つは、何と言っても食品の品質を劇的に向上させられる点にあります。単に「質が上がる」という抽象的な話ではありません。お客様の満足度を直接高め、ひいては貴社のブランド価値を大きく引き上げる具体的な変化が期待できます。

このセクションでは、急速冷凍がいかに「作りたての風味、食感、見た目」を維持し、食品の「旨味を閉じ込める」ことができるのか、そしてそれがどのように「長期保存と販路拡大」へと繋がるのかを詳しく掘り下げていきます。

作りたての風味・食感・見た目を維持

急速冷凍の真価は、食品がまるで「作りたて」のような状態を保てることにあります。例えば、揚げ物であれば、解凍後も衣は「サクッ」とした軽い食感を維持し、べたつきません。パン生地であれば、焼きたてのような「ふっくら」とした柔らかさを保ち、パサつきを感じさせません。

また、魚の刺身や切り身では、鮮やかな色合いが維持され、加熱調理後も身の締まりが良く、弾力のある食感を楽しめます。これは、最大氷結晶生成温度帯を素早く通過させることで、食品の細胞組織へのダメージを最小限に抑えられるためです。お客様に常に最高の状態で商品を提供できるようになることで、顧客満足度を向上させ、リピート率を高める効果が期待できます。

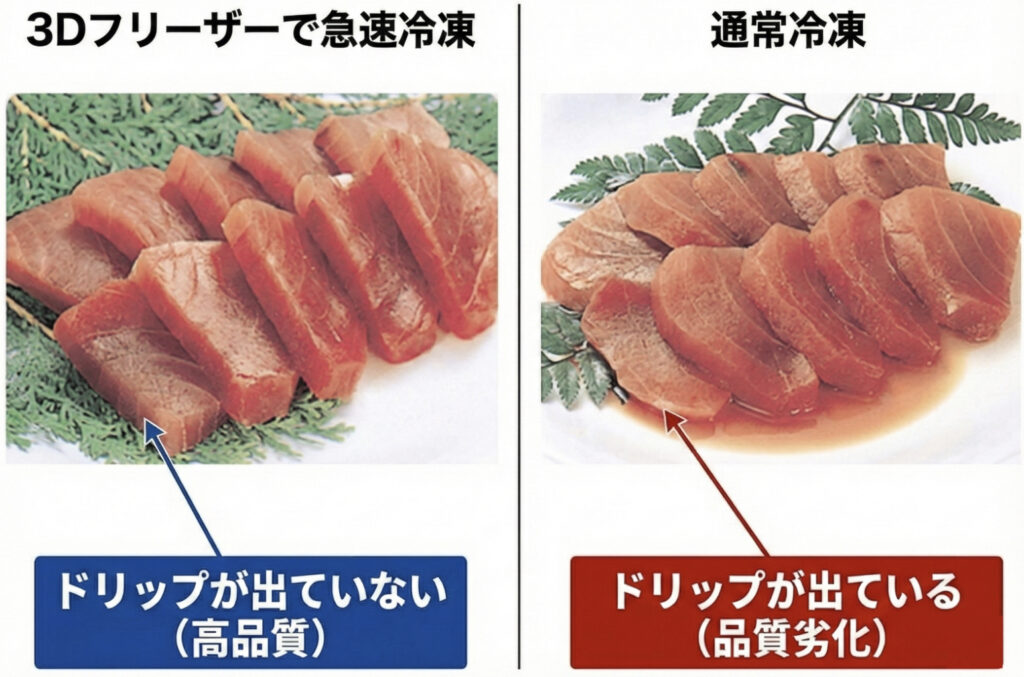

ドリップ流出を防ぎ、旨味を閉じ込める

食品の品質を語る上で欠かせないのが「ドリップの抑制」です。緩慢冷凍では、食品細胞が破壊されることで解凍時に水分と共に旨味成分(アミノ酸など)や栄養素が流出してしまうことで、結果として「味が薄い」「パサつく」といった問題が発生します。

しかし、急速冷凍では細胞組織の破壊が極めて少ないため、食品本来の水分や旨味成分をしっかりと内部に閉じ込めることができます。これにより、解凍後のドリップ流出が大幅に抑制され、食品の重量減少(歩留まりの低下)を防ぐだけでなく、素材本来の豊かな風味や栄養価を損なうことなくお客様に提供できます。これは、品質を重視する貴社の顧客にとっても、コストを重視する工場責任者の方々にとっても、非常に大きなメリットとなるでしょう。

長期保存でも劣化を抑制し、販路拡大へ

高品質な冷凍が可能になるということは、保存期間が飛躍的に伸びることを意味します。従来の冷凍方法では数週間が限度だった商品も、急速冷凍機を導入することで数ヶ月単位での高品質なストックが可能になります。この長期保存性能の向上は、貴社のビジネスに新たな可能性をもたらします。

例えば、これまで地理的制約や鮮度の問題で諦めていたECサイトでの全国販売や、さらには海外輸出といった、新たな販路の開拓も現実的になります。季節商品や限定品なども、旬の美味しさをそのままに長期保存し、時期を選ばずに販売できるようになるため、売上機会の拡大と事業の安定化に大きく貢献するでしょう。

メリット2:事業課題を解決し、コストを削減する

急速冷凍機は単に食品の品質を高めるだけでなく、多くの食品事業者が直面する深刻な運営課題を解決し、経営の効率化をもたらす強力な解決策でもあります。日々のフードロス、高騰する人件費、そして不安定な原材料コストといった問題に対し、急速冷凍機がどのように貢献できるのかを具体的に見ていきましょう。

このセクションでは、急速冷凍機が貴社の経営にとって、いかに費用対効果の高い投資となり得るかを深掘りしていきます。

フードロス(廃棄ロス)を削減

食品業界において、フードロス(廃棄ロス)は大きな課題であり、同時にコストの要因でもあります。急速冷凍機は、このフードロス削減に大きく貢献します。例えば、需要の変動によって売れ残ってしまいそうな商品や、豊作で市場価格が下がってしまった質の良い原材料を、品質を落とすことなく冷凍保存することが可能になります。

これにより、これまで廃棄せざるを得なかったものを「価値ある在庫」として活用できるようになり、廃棄にかかるコストを削減できるだけでなく、販売機会を創出できます。結果として、環境負荷の低減にも貢献し、企業の社会的責任(CSR)を果たす上でも重要な役割を担います。

計画生産による人件費の最適化と業務効率化

人手不足が深刻化する中、食品工場にとって人件費の最適化と業務効率化は喫緊の課題です。急速冷凍機を導入することで、需要の波に合わせて日々生産量を調整するのではなく、閑散期にまとめて生産し、冷凍ストックしておく「計画生産」が可能になります。

これにより、繁忙期に発生しがちな残業や休日出勤、短期アルバイトの大量雇用といった、労働力確保に伴う人件費の高騰を抑制できます。従業員にとっても、安定した労働環境はモチベーション向上に繋がり、離職率の低下も期待できます。計画生産は、人手不足に悩む工場責任者の方々にとって、現場の負担を減らしつつ、生産性を向上させる最も有効な手段の一つとなるでしょう。

また、生産計画が平準化されることで、原材料の仕入れや在庫管理も効率化され、工場全体の業務フローが最適化されます。

仕入れの安定化と原材料コストの抑制

原材料の価格は、天候や漁獲量、収穫量などにより大きく変動します。急速冷凍機を導入することで、原材料の調達面においても大きなメリットが生まれます。旬の時期や豊作で品質が良く、かつ価格が安い時に、大量に仕入れて品質を落とさずに冷凍保存することが可能になります。

これにより、時期外れや不作による価格高騰のリスクをヘッジし、年間を通じて原材料コストを安定化・低減させることができます。安定した仕入れは、製品の安定供給にも繋がり、ひいては経営基盤の強化に貢献します。原材料費の変動リスクを抑えることは、長期的な経営戦略において非常に重要な要素となるでしょう。

【失敗しない】急速冷凍機の選び方3つのポイント

高価な設備投資である急速冷凍機の導入は、多くの食品工場責任者の方々にとって慎重な検討を要する決断です。誤った選択は、期待していた品質改善やコスト削減効果が得られないだけでなく、かえって現場の負担を増やす結果にも繋がりかねません。そこでこのセクションでは、皆さまが「こんなはずではなかった」と後悔することのないよう、失敗しないための具体的な選定基準を提示します。

急速冷凍機の導入を検討しているものの、何から手をつければ良いのか、何を比較検討すべきか悩んでいる方もいらっしゃるのではないでしょうか。ご安心ください。ここでは、「品質」「コスト」「運用」という3つのシンプルな判断軸を提供します。このフレームワークに沿って検討を進めることで、自社の製品や生産体制に最適な一台を見つけ、導入を成功へと導く実践的なノウハウをお伝えします。

この3つのポイントをしっかりと押さえ、自社にとって最適な急速冷凍機を選定することで、食品の品質向上、コスト削減、そして事業成長という目標達成に大きく貢献できるはずです。

ポイント1:品質|凍結したい食品との相性を見極める

急速冷凍機を選ぶ際に最も重視すべきは、導入によって自社製品の「品質」がどのように向上するか、そしてその機械が凍結したい食品とどれだけ相性が良いかを見極めることです。世の中には様々なタイプの急速冷凍機がありますが、すべての食品に対して万能な機械は存在しません。食品が持つ水分量、油分の有無、形状、サイズといった特性によって、最適な凍結方法は大きく異なります。

安易に本体価格や表面的なスペックだけで比較検討を進めてしまうと、「導入してみたものの期待した品質が得られなかった」「特定の製品しか高品質に凍結できない」といった事態に陥りかねません。このような失敗を防ぎ、確実な品質向上を実現するためには、メーカーが提供する情報だけでなく、自社の製品で実際にテストを行い、その品質を確認するステップが不可欠です。この品質確認こそが、高額な設備投資を成功させるための最初の、そして最も重要なポイントとなります。

必ず「凍結テスト」で品質を比較検討する

急速冷凍機を選ぶ上で、何よりも重要となるのが「凍結テスト」の実施です。カタログのスペックや営業担当者の説明だけでは、実際の品質を正確に判断することはできません。検討しているメーカーのショールームやテストキッチンに、自社の主力製品や新開発中の製品を持ち込み、実際にその機械で凍結・解凍するプロセスを体験してみてください。

凍結テストでは、解凍後の食品の色合い、香り、食感、そしてドリップの量などを、ご自身の目と舌で確かめることが非常に大切です。例えば、パンであれば「焼き立てのようなふんわり感」が維持されているか、魚であれば「刺身で食べられるほどの鮮度」が保たれているかなど、具体的な品質基準を設けて比較検討しましょう。この実践的なテストこそが、「こんなはずではなかった」という導入後の後悔を防ぎ、品質に対する確かな手応えを得るための最も確実な方法です。

自社製品に合った凍結方式を選ぶ

凍結テストと並行して、自社が扱う製品の特性に最も適した「凍結方式」を選ぶことも極めて重要です。急速冷凍機には様々な方式があり、それぞれ得意とする食品や用途が異なります。例えば、非包装で形状が不揃いな製品を大量に処理したい場合は「空気凍結式」、真空包装された薄手の製品で熱伝導を重視したい場合は「液体凍結式」といったように、製品のタイプによって最適な選択肢が変わってきます。

本記事の後半では、具体的な凍結方式ごとの詳細な特徴を解説しますが、この段階では、「どのような製品を、どのような状態で凍結したいか」という自社のニーズを明確にしておくことが大切です。これにより、メーカーとの打ち合わせもスムーズに進み、より的確な提案を引き出すことができるでしょう。自社製品に最適な凍結方式を見極めることが、急速冷凍機導入成功の鍵となります。

ポイント2:コスト|総所有コスト(TCO)で費用対効果を判断する

急速冷凍機の導入を検討する上で、次に重要となるのが「コスト」の評価です。この際、単に本体価格(イニシャルコスト)の安さだけで判断してしまうと、導入後に予期せぬ出費がかさみ、結果として費用対効果が悪化してしまうことがあります。そこでお勧めしたいのが、「総所有コスト(TCO:Total Cost of Ownership)」という視点です。

TCOとは、設備を導入してから廃棄するまでの期間にかかる全てのコストを合算して評価する考え方です。これには、本体価格はもちろん、日々の電気代やメンテナンス費、修理費用といったランニングコスト、さらには補助金や税制優遇といった導入コストを軽減する要素まで含めて総合的に費用対効果を判断します。経営層への説明責任を負う工場責任者の方々にとっては、長期的な視点でのコスト分析が不可欠であり、このTCOの考え方を活用することで、より説得力のある投資判断ができるようになります。

本体価格(イニシャルコスト)の相場

業務用急速冷凍機の本体価格は、その「処理能力(1時間あたりに凍結できる食品の量)」や「凍結方式」によって大きく変動します。例えば、比較的小型のバッチ式急速冷凍機であれば数百万円程度から導入が可能です。これに対し、インラインで大量の食品を連続処理できるトンネルフリーザーのような大型機になると、数千万円以上の投資が必要となるケースもあります。

具体的な目安としては、1時間あたり10kg程度の処理能力を持つ小型機で200万円~500万円程度、中型機で500万円~1,500万円程度、大型機では2,000万円を超えるものも珍しくありません。この相場観を参考に、自社の生産量や将来的な事業計画と照らし合わせ、適切な処理能力を持つ機種を選定することが予算計画の第一歩となります。

電気代・メンテナンス費(ランニングコスト)

急速冷凍機を導入した後に継続的に発生するコストとして、特に重要なのが「電気代」と「メンテナンス費」です。電気代は、機種の凍結方式や省エネ性能、使用頻度によって大きく異なります。例えば、空気凍結式の急速冷凍機は、比較的手軽に導入できる一方で、凍結効率や断熱性能によって電気代が変動します。一般的には、1時間あたり数円から数十円程度とされていますが、毎日長時間稼働させる場合は年間で数十万円、数百万円単位になることもあります。

また、安定稼働を維持するためには定期的なメンテナンスが不可欠です。消耗品の交換費用や、メーカーによる点検・修理費用などもランニングコストとして考慮しなければなりません。見積もりを取る際には、必ず本体価格だけでなく、これらのランニングコストについてもメーカーから詳細なシミュレーションや見積もりを入手し、長期的な視点で比較検討することをお勧めします。省エネ技術の導入状況や、使用する冷媒の種類なども、電気代やメンテナンス性に影響するため、忘れずに確認しましょう。

補助金・助成金の活用で導入コストを抑える

高額になりがちな急速冷凍機の導入コストを抑えるために、国や地方自治体が提供している補助金や助成金を積極的に活用することをお勧めします。特に製造業の設備投資で広く利用されているのが「ものづくり補助金」です。

ものづくり補助金は、革新的な製品開発や生産プロセス改善のための設備投資を支援するもので、対象経費の1/2〜2/3程度が補助される可能性があります。他にも、省エネ設備導入を支援する補助金や、地域活性化を目的とした助成金など、様々な制度が存在します。これらの補助金や助成金は、申請期間や要件が細かく定められており、専門的な知識が必要となる場合が多いため、急速冷凍機のメーカーや販売代理店に、補助金申請のサポート実績があるかを確認することも重要なポイントです。上手に活用することで、初期投資の負担を大幅に軽減し、よりスムーズに高品質な急速冷凍機を導入できるでしょう。

ポイント3:運用|現場の作業効率とサポート体制を確認する

急速冷凍機を選ぶ上で、性能やコストと同じくらい重要なのが、実際の現場での「運用」のしやすさです。どんなに高性能な機械を導入しても、現場の作業フローに合わなかったり、操作が複雑で使いこなせなかったりすれば、その真価を発揮することはできません。このセクションでは、急速冷凍機を日々のオペレーションにスムーズに組み込み、長期的に安定稼働させるために不可欠な、「設置スペースと作業動線」「操作のしやすさとメンテナンス性」「導入後のアフターサポート・保守体制」という3つの観点から、確認すべき具体的な項目を解説します。

現場の責任者の方々が、導入後に「こんなはずではなかった」と後悔しないよう、現実的な運用を常に想定しながら選定を進めることが肝要です。機械のスペックだけでなく、実際に作業を行う従業員の視点に立ち、効率的でストレスのない運用が実現できるかどうかをじっくりと検討しましょう。

設置スペースと作業動線

急速冷凍機を導入する際には、本体のサイズだけでなく、設置場所の物理的な制約を総合的に考慮することが非常に重要です。まず、機械本体を置くスペースはもちろんのこと、扉の開閉に必要なスペース、そして製品を機械に搬入したり、凍結後に搬出したりするための十分な作業スペースを確保できているかを確認しましょう。これらのスペースが不足していると、日々の作業効率が著しく低下し、従業員の負担が増大してしまいます。

さらに、冷凍機の前後工程、例えば前処理ラインから冷凍機への搬入、そして冷凍機から保管場所や次の工程への搬出といった一連の「作業動線」も綿密に検討する必要があります。工場全体のレイアウト図を元に、メーカー担当者と設置場所や動線について詳細に打ち合わせを行い、ボトルネックが生じないか、無駄な動きが発生しないかをシミュレーションすることが成功の鍵を握ります。

操作のしやすさとメンテナンス性

急速冷凍機は、現場の作業者が毎日使うものですから、操作のしやすさは非常に重要なポイントです。操作パネルの視認性、設定項目の分かりやすさ、そして誤操作を防ぐための工夫がされているかなどを実際に確認することをお勧めします。誰でも簡単に、迷うことなく操作できる機械であれば、教育コストの削減にもつながり、ヒューマンエラーによるトラブルも未然に防ぐことができます。

また、食品を扱う設備として、HACCPなどの衛生管理基準を満たす上で「清掃のしやすさ」は欠かせません。分解清掃が容易か、洗浄水が滞留せず排水される構造になっているか、日常的な点検が必要な箇所に簡単に手が届くかといった「メンテナンス性」も、長期的な安定稼働のためには見逃せないチェックポイントです。清掃や点検が億劫になると、衛生状態の悪化や故障につながりかねません。

導入後のアフターサポート・保守体制

急速冷凍機は、一度導入すれば長く使い続ける高額な設備です。万が一のトラブルが発生した場合に備え、メーカーや販売店による「アフターサポート・保守体制」が充実しているかを確認することは、事業継続のリスク管理において極めて重要です。保証期間の長さはもちろんのこと、故障時の対応スピード(サービス拠点が自社工場から近いか)、定期的な保守点検プランの有無、そして消耗品や交換部品の供給体制がしっかりしているかを具体的に確認すべきです。

「売って終わり」ではなく、導入後も長期的にパートナーとして付き合える信頼性の高いメーカーを選ぶことが、安心して設備を運用し続ける上で不可欠です。現場の責任者の方々が「安心したい」と考えるのは当然のこと。不明な点は臆することなく質問し、納得できるサポート体制を提示してくれるメーカーを選びましょう。

【目的別】業務用急速冷凍機の主な種類と特徴

急速冷凍機の導入を検討されている工場責任者の皆様にとって、数ある冷凍方式の中から自社の製品や目的に合った最適な一台を選ぶことは非常に重要です。このセクションでは、主要な業務用急速冷凍機の種類とその特徴、そしてどのような食品や用途に適しているのかを具体的にご紹介します。これまでの科学的な解説や選び方のポイントを踏まえ、皆様が自社にとって最適な急速冷凍機を見つけるための具体的な情報源としてご活用ください。エアブラスト式、液体凍結式、コンタクト式、液体窒素・ガス式といった主要な方式を比較検討できるよう、それぞれのメリット・デメリットを詳しく解説していきます。

エアブラスト式(空気凍結):汎用性が高く、多くの食品に対応

エアブラスト式は、最も一般的で多くの食品工場で導入されている急速冷凍方式の一つです。この方式では、マイナス35℃以下の強力な冷気をファンで食品に直接吹き付け、強制的に循環させることで急速凍結を促します。冷たい空気が食品の表面から熱を奪い、内部へと徐々に凍結を進めていきます。

エアブラスト式の最大のメリットは、その「汎用性の高さ」にあります。包装されている食品から、非包装の食材、あるいは形状が不揃いなものまで、多種多様な食品に対応可能です。調理済み惣菜、パン生地、カット野菜、食肉、魚介類など、幅広い食材の急速冷凍に用いられています。設備コストも他の方式に比べて比較的抑えられる傾向にあり、導入のハードルが低い点も魅力です。

一方で、デメリットとしては、冷たい空気に食品が直接触れるため、乾燥による目減りや表面の霜付きが発生しやすい点が挙げられます。特に長時間凍結する場合や、水分を多く含む食材では、品質劣化の原因となることもあります。

液体凍結式(リキッドフリーザー):熱伝導率が高く、高速凍結を実現

液体凍結式、またはリキッドフリーザーと呼ばれるこの方式は、食品を直接冷却された不凍液に浸して凍結させることで、圧倒的な凍結スピードを実現します。一般的には、マイナス30℃前後に冷却されたアルコール溶液や塩水ブラインといった不凍液が使用されます。空気と比較して液体の熱伝導率は非常に高いため、食品から効率的に熱を奪い、短時間で急速な凍結が可能です。

この方式の最大のメリットは、その「高速凍結」にあります。最大氷結晶生成温度帯を極めて短時間で通過できるため、氷結晶の生成を最小限に抑え、食品の細胞組織へのダメージを大幅に軽減できます。その結果、解凍時のドリップ流出が少なく、獲れたての鮮度や作りたての風味、食感をほぼ損なうことなく維持できるのが特徴です。特に牡蠣や魚の切り身、エビなどの水産物、肉類といった、鮮度が命でありドリップを嫌う食材の冷凍に最適とされています。

ただし、液体に直接浸す特性上、食品は必ず真空包装されている必要があります。また、使用する不凍液の種類によってはランニングコストがかかる場合や、設備自体の初期導入コストがエアブラスト式よりも高くなる傾向があります。

コンタクト式(接触凍結):包装された均一な形状の食品に最適

コンタクト式急速冷凍機は、食品を金属製の冷却板で上下から挟み込み、直接接触させることで熱を奪い凍結させる方式です。この方式は、冷却板と食品が密着することで熱伝導が効率的に行われ、比較的短時間での凍結が可能です。特に、熱伝導率の高いアルミなどの金属板を使用することで、安定した凍結性能を発揮します。

コンタクト式のメリットは、凍結時間の短さに加え、食品を均一な厚みのブロック状に凍結できる点にあります。これにより、冷凍後の製品の保管効率や輸送効率が向上し、物流コストの削減にも貢献します。また、密閉された環境で凍結するため、食品の乾燥や霜付きの心配もほとんどありません。主に、ハンバーグパティ、魚のすり身、豆腐、麺類など、平らで均一な形状の食品の大量生産に適しています。

一方で、この方式には挟み込むという構造上の制約があります。そのため、形状が不揃いな食品や、柔らかすぎる食品には適用が難しいというデメリットがあります。また、冷却板との密着性を高めるため、食品は事前にトレーに並べたり、包装したりしておく必要があります。自社で製造する食品の形状や特性を考慮し、この方式が本当に適しているかを見極めることが重要です。

液体窒素・ガス式:-196℃で超高速凍結、高品質冷凍を実現

液体窒素・ガス式急速冷凍機は、その名の通り、マイナス196℃という極低温の液体窒素ガスを食品に噴射することで、文字通り「瞬間的」な凍結を実現する非常に特殊な方式です。この超低温と圧倒的な凍結スピードが、他の方式では成し得ない最高レベルの品質維持を可能にします。

この方式の最大の特長は、その「瞬間凍結」能力にあります。食品が最大氷結晶生成温度帯を通過する時間をほぼゼロに近づけることができるため、生成される氷結晶は肉眼では見えないほどの極めて微細なものとなります。これにより、食品の細胞組織へのダメージは最小限に抑えられ、解凍後もドリップがほとんど出ず、作りたての風味、食感、見た目を完璧に近い形で保持することが可能です。特に、アイスクリーム、和菓子、寿司ネタ、高級魚の刺身といった、非常にデリケートで高付加価値な食品の品質維持に絶大な効果を発揮します。

しかし、液体窒素は非常に特殊なガスであり、他の方式と比較してランニングコスト(液体窒素ガスの費用)が高くなる傾向があります。そのため、この方式は主に、極めて高い品質が求められる高単価な商品や、特別な製法を要する商品の生産に適しています。導入を検討する際は、製品の付加価値とランニングコストを慎重に比較検討し、費用対効果を評価することが不可欠です。

お勧めは3Dフリーザー:汎用性が高く、多くの食品に対応

3Dフリーザーは、従来のエアブラスト式(冷風式)の進化形とも言える最新の急速冷凍機です。単に冷たい風を一方的に当てるのではなく、庫内の湿度を保ちながら多方向から包み込むように冷気を当てる特許技術「非貫流熱交換方式」を採用している点が最大の特徴です。

この技術の真価は、乾燥(目減り)を防ぐことだけではありません。一般的に、冷凍において「最大氷結晶生成温度帯(-1℃~-5℃)」を高速で通過させることは極めて重要です。しかし、食品に対し急激すぎる温度変化を与えると、中心温度と表面温度の差が大きく開き、実は良質な氷結晶を生成する条件としては最適とは言えません。 3Dフリーザーは、食品全体を包み込むように均一に冷却することで、この「表面と中心の温度差」を最小限に抑制します。理想的なバランスで凍結を進めることにより、細胞破壊を防ぐ「超高品質冷凍」を可能にしました。

これにより、エアブラスト式の「汎用性の高さ」と、窒素凍結式に匹敵する「高品質」の両立を実現しています。液体凍結のような防水包装も不要で、パン生地、調理済み惣菜、肉類はもちろん、生魚やデリケートなケーキ、炊き立てのご飯など幅広い食材に対応。解凍後のドリップやパサつきを解消し、作りたての風味や食感を再現したい事業者様にとって、極めて有力な次世代の選択肢となります。

急速冷凍機の導入事例|品質向上とコスト削減をどう実現したか

急速冷凍機は、単なる設備投資ではなく、食品の品質向上、コスト削減、そして事業成長を加速させる戦略的なツールです。これまでのセクションでは、急速冷凍の科学的原理や、品質向上・コスト削減に繋がるメリットについて詳しく解説してきました。

このセクションでは、実際に急速冷凍機を導入した企業が、具体的にどのような成果を上げたのかを、3つの異なる業種の事例を通してご紹介します。食品製造工場、飲食店、水産加工業といった現場での成功ストーリーを通じて、急速冷凍機が貴社のビジネスにおいてどのように機能し、どのような未来を描けるのかを具体的にイメージしていただけるでしょう。各事例は、貴社が抱える課題と照らし合わせながら、解決へのヒントを見つける一助となれば幸いです。

事例1:食品製造工場|計画生産で残業代を削減し、ECでの全国展開に成功

ある惣菜製造工場では、日々の受注量に合わせた生産体制のため、繁忙期には従業員の残業が常態化し、人件費の高騰と従業員への負担が大きな課題となっていました。さらに、急な大量注文に対応しきれず、機会損失が発生することもありました。

そこで急速冷凍機を導入。閑散期に人気商品をまとめて製造し、高品質な冷凍ストックとして保管する「計画生産」に切り替えました。これにより、繁忙期の残業時間を大幅に削減でき、従業員のワークライフバランスも改善。結果的に人件費も最適化されました。品質の高い冷凍惣菜は解凍後も作りたての風味を保つため、ECサイトを通じて全国の消費者への販売を開始。これまで地域に限定されていた販路を全国へと拡大し、新たな収益の柱を確立することに成功しました。

この事例では、急速冷凍機が生産体制の最適化だけでなく、販路拡大という事業成長の可能性をもたらしたことが示されています。

事例2:飲食店・レストラン|セントラルキッチン化で多店舗展開を実現

複数の店舗を展開するレストランチェーンでは、各店舗で料理人が調理を行うため、店舗ごとに料理の味や品質にばらつきが生じ、均一なブランドイメージを保つことが難しいという課題がありました。また、料理人の育成には時間とコストがかかり、新規出店の際の大きな障壁となっていました。

この課題を解決するため、急速冷凍機を導入したセントラルキッチンを設置。本店で経験豊富な料理人が調理した料理を急速冷凍し、各店舗へ配送する体制を構築しました。これにより、どの店舗でもセントラルキッチンで調理された高品質な料理を提供できるようになり、味のばらつきが解消され、顧客満足度が向上しました。

また、店舗での調理工程が簡略化されたことで、料理人の専門的なスキルに依存することなく、アルバイトスタッフでも質の高い料理を提供できるようになり、人件費の抑制と人材育成期間の短縮が実現しました。結果として、セントラルキッチン方式と急速冷凍機の活用により、スムーズかつ安定的な多店舗展開を成功させています。

事例3:水産加工業|旬の魚介の鮮度を保ち、付加価値の高い商品を開発

水産加工業を営むある企業では、漁獲量が多い旬の時期に水揚げされる魚介類を処理しきれず、安価で販売するか、品質の低い冷凍品として処理せざるを得ないという状況にありました。特に鮮度が命である魚介類において、従来の冷凍方法では解凍時のドリップが多く、本来の旨味や食感が失われることが課題でした。

そこで、特に液体凍結式急速冷凍機を導入。水揚げ直後の新鮮な魚介類をすぐに真空包装し、不凍液に浸して超高速で凍結する体制を構築しました。これにより、「獲れたての鮮度」と「本来の旨味・食感」を損なうことなく長期保存が可能になりました。

結果として、旬の時期に大量に仕入れた魚介類を年間を通じて安定供給できるようになり、さらに解凍後も高品質を保つことから、高級冷凍刺身や贈答用海産物といった高付加価値商品を開発。従来は難しかったオンラインでの全国販売や、海外への輸出も視野に入れられるようになり、大幅な収益向上を実現しています。

まとめ:最適な急速冷凍機を選び、ビジネスの可能性を広げよう

本記事では、急速冷凍機が食品工場の品質向上、コスト削減、そして事業成長を実現するための戦略的な投資であることをご紹介しました。単に食品を凍らせるだけでなく、作りたての風味や食感を保ち、フードロス削減や計画生産による人件費最適化まで、多岐にわたるメリットをもたらします。

急速冷凍機の導入を成功させるには、まず「品質・コスト・運用」という3つの視点から慎重に検討することが重要です。特に、自社の製品がどのくらい高品質に凍結できるかを確認するために、必ずメーカーのショールームなどで凍結テストを実施してください。この一手間が、導入後の「こんなはずではなかった」という後悔を防ぎ、最大の効果を引き出すための鍵となります。

貴社の課題に合わせた最適な急速冷凍ソリューションをご提案します

この記事を通じて急速冷凍に興味を持たれたものの、「どの冷凍機が自社の製品に最適なのか」「具体的な投資対効果はどれくらいになるのか」「まずは自社製品でテストをしてみたい」といった疑問やご要望をお持ちではありませんか?貴社の製品や生産規模、目指すビジネスモデルに合わせて、最適な機種の選定から導入後の運用サポートまで、一貫して支援させていただきます。

無料相談では、お客様の現状を詳しくお伺いし、具体的なシミュレーションや、凍結テストの機会をご提供することも可能です。カタログだけでは分からない、実際の品質変化や導入効果を、ぜひご自身の目でお確かめください。急速冷凍機の導入は、貴社の事業を次のステージへと押し上げる強力な一手となるでしょう。まずはお気軽にお問い合わせフォームまたはお電話にてご連絡ください。貴社からのお問い合わせを心よりお待ちしております。