Contents

はじめに:食品工場の品質と生産性を革新するスパイラル加熱殺菌

食品工場の生産技術責任者の皆様は、日々の業務の中で「製品品質の安定化」「生産効率の向上」、そして「限られた工場スペースの有効活用」という課題に常に直面されているのではないでしょうか。特に加熱殺菌工程は、製品の安全性と品質を左右する極めて重要な工程でありながら、その一方で多くのエネルギーや設置スペースを必要とするため、改善の余地を常に探されていることと存じます。

本記事では、これら食品工場が抱える共通の課題に対し、有効なソリューションとなりうる「スパイラル加熱殺菌」について詳しくご紹介します。スパイラル加熱殺菌装置は、立体的な構造により工場内の限られた空間を最大限に活用し、連続処理によって生産効率を飛躍的に向上させます。さらに、製品の均一な加熱殺菌を実現することで、品質の安定化にも大きく貢献します。

この記事を通じて、スパイラル加熱殺菌の基本原理から具体的なメリット、そして導入を検討する際に留意すべき点まで、網羅的に解説いたします。皆様の工場における品質と生産性の革新に向けた具体的な解決策を見つける一助となれば幸いです。

スパイラル加熱殺菌とは?その仕組みと基本構造を解説

スパイラル加熱殺菌装置は、食品製造ラインにおいて、らせん状のコンベアを用いて製品を連続的に加熱・殺菌する設備です。垂直方向に設置されたドラムの外側にらせん状の搬送ベルトを巻き付けた構造が特徴で、限られた床面積の工場空間で、製品を上下方向にゆっくりと搬送しながら、殺菌に必要な十分な時間を確保します。この独特の構造は、従来の水平なコンベアでは不可能だった省スペースでの長時間処理を可能にし、食品工場が抱える設置面積の課題を解決する大きな鍵となります。

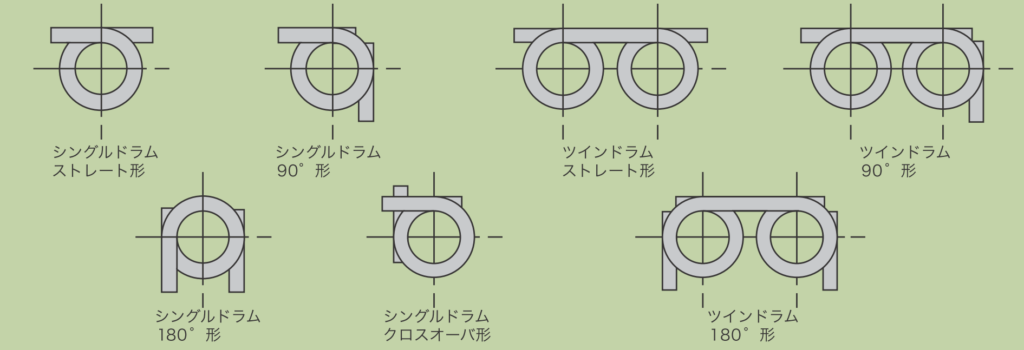

この装置の基本構造は、製品を投入する入口から始まります。製品はらせん状に配置されたコンベアに乗せられ、チャンバーと呼ばれる密閉された空間内を上昇または下降しながら移動します。このチャンバー内には、加熱源としてスチーム(蒸気)が供給され、製品がその熱媒体に均一にさらされることで、殺菌処理が進行します。製品は一定の速度でコンベア上を移動し続け、設定された殺菌時間と温度が満たされた後、装置の出口から連続的に排出されます。搬入・搬出の方向は「上入れ下出し」「下入れ上出し」「下入れ下出し」など、工場のレイアウトや前後の工程に合わせて柔軟に設計でき、この一連の流れは全自動で行われるため、人手を介することなく効率的な殺菌処理が実現します。

装置を構成するコンベアやチャンバーの主要部分は、衛生面に優れたステンレス(SUS304など)が採用されています。これは、食品が直接触れる部分であるため、腐食に強く、洗浄しやすい素材を選ぶことで、食品の安全性を確保し、微生物の繁殖を防ぐという食品工場に不可欠な要件を満たすためです。搬送ベルトについては、SUS製に加えて樹脂製(プラスティックモジュールベルト)を採用する装置もあり、摩擦が少なく交換が容易であるという利点があります。また、精密な温度管理システムと組み合わせることで、製品の芯温を確実に殺菌温度まで到達させつつ、過度な加熱による品質劣化を防ぎ、製品の品質安定化に貢献します。

スパイラルコンベアで省スペースと連続処理を実現

スパイラル加熱殺菌装置の核となるスパイラルコンベアは、その独特の構造により、食品工場に「省スペース」と「連続処理」という二つの大きな利点をもたらします。まず、省スペースについてですが、例えば10分間の加熱時間を確保するために直線コンベアを使用した場合、数十メートルもの広大な設置面積が必要になることがあります。これに対し、スパイラルコンベアは垂直方向の空間を有効活用するため、床占有面積を大幅に削減できます。これにより、工場の限られたスペースを最大限に活用し、空いた面積を他の製造ラインや倉庫スペースとして有効活用できるようになり、工場全体のレイアウト設計の自由度も向上します。

次に、連続処理の利点です。従来のレトルト殺菌機のようなバッチ処理では、一度に決められた量の製品を処理し、殺菌が完了するまで次のバッチの投入を待つ必要があります。この「待ち時間」が、生産ライン全体のボトルネックとなり、生産効率を低下させる要因でした。しかし、スパイラル加熱殺菌装置は、製品がコンベア上を途切れることなく移動し続けるため、投入から排出までを連続的に処理できます。これにより、バッチ間の待ち時間が完全に解消され、単位時間あたりの処理能力が劇的に向上し、生産性を大幅に高めることが可能です。

連続処理の実現は、生産性向上だけでなく、「省人化」にも大きく貢献します。バッチ処理で発生する製品の積み込みや取り出し、次のバッチへの切り替えといった人手を要する作業が不要になるため、工程間の製品移動や段取り替えに関わる作業員の負担を軽減できます。また、工程の間に人の手が入らないことで、食中毒や異物混入などのリスクを大幅に軽減でき、衛生管理の向上にもつながります。これにより、限られた人材リソースをより付加価値の高い業務に振り向けることが可能となり、人件費の削減と労働生産性の向上を両立させることが期待できます。

スパイラル加熱殺菌の主な方式

スパイラル加熱殺菌は、食品の安全性と品質を確保するための重要な工程ですが、その加熱方式の選択は、製品の特性や包装形態、そして最終的な品質目標によって大きく異なります。対象となる製品の種類や加熱後の状態、生産計画などを総合的に考慮し、最適な方式を選ぶことが非常に重要になります。

代表的な加熱方式としては、高温の飽和蒸気を用いる「スチーム式」と、熱水を噴霧する「散水式(シャワー式)」の2つが挙げられます。これらの方式は、それぞれ熱伝達のメカニズムや、製品に与える影響に特有の性質があるため、製品ごとに最適な選択が求められます。

スチーム式|高温多湿で効率的に殺菌

スチーム式スパイラル加熱殺菌装置は、庫内に飽和蒸気を充満させることで、製品を効率的かつ均一に殺菌する方式です。蒸気が持つ高い潜熱(凝縮熱)を利用するため、製品の表面に蒸気が触れると瞬時に凝縮し、その際に大量の熱を製品に伝えることで、温度を急速に上昇させることが可能です。これにより、短時間で高い殺菌効果を実現し、特にソーセージ、シューマイ、レトルトパウチ品など、中心部までしっかりと加熱する必要がある製品に適しています。

この方式の大きな利点は、高温多湿な環境が製品の乾燥を防ぐ効果がある点です。加熱中に製品の水分が奪われにくいため、風味や食感を損なわずに仕上げることができます。例えば、蒸し料理のようにしっとりとした仕上がりを求める製品には特に効果的です。また、近年のスチーム式装置では、庫内の温度・湿度を常にセンサーで監視し、それらを制御システムと連携させることで、常に最適な運転状態を維持しています。これにより、加熱ムラを徹底的に防ぎ、製品ごとの品質のバラつきを最小限に抑えることが可能となり、食品工場で最も重要視される品質の均一性と信頼性を高めることに貢献しています。

散水式(シャワー式)|包装済み製品の殺菌・冷却に対応

散水式は、搬送中の包装済み製品に熱水をシャワーリングすることで殺菌処理を行う方式です。レトルトパウチ、ピロー袋、ゼリーカップ容器、トレー容器など、充填包装後の製品を対象とした二次殺菌に広く使用されています。熱水による伝導加熱で製品外部から内部へ均一に熱を伝えるため、包装形態を問わず安定した殺菌効果を得ることができます。

散水式の大きなメリットは、加熱殺菌後にそのまま冷水シャワーに切り替えることで、殺菌から冷却までの工程をひとつの連続ラインとして構築できる点です。これにより、工程間の製品移動が不要になり、生産効率の大幅な向上とともに、製品が外気に触れるリスクを最小限に抑えることができます。

スパイラル加熱殺菌を導入する4つのメリット

食品工場において、品質の安定化と生産性向上は常に重要な経営課題です。スパイラル加熱殺菌は、これらの課題に対し、コスト削減、品質向上、リスク低減といった多角的な解決策を提供します。単なる技術的な長所にとどまらず、事業の持続的成長に貢献するその価値を、ここでは「省スペース」「生産性向上」「品質の安定化」「製品の破損リスク低減」という4つの具体的なメリットとして深掘りしていきます。

メリット1:省スペースで設置面積を大幅に削減

スパイラル加熱殺菌装置の最大の特長は、限られた工場スペースを最大限に活用できる省スペース性です。垂直方向にらせん状のコンベアを配置することで、従来の水平方向に長いコンベアに比べて設置面積を劇的に削減できます。例えば、同じ製品滞留時間を確保しようとした場合、直線コンベアでは広大な床面積が必要となりますが、スパイラル方式ではその数分の1の床面積で同等の処理能力を実現可能です。

この省スペース化により、工場内の貴重な空きスペースを他の生産ラインの増設や、資材の一時保管場所など、より有効な用途に転用できるようになり、工場レイアウトの柔軟性が大きく向上します。また、多くのスパイラル装置は、製品の搬入・搬出方向を柔軟に設計できるため、既存の生産ラインの動線を妨げることなく、スムーズな接続が実現し、導入障壁を低減できる点も大きなメリットと言えるでしょう。

メリット2:連続処理による生産性の向上と省人化

スパイラル加熱殺菌装置は、製品を連続的に処理できるため、バッチ処理方式で発生する多くのボトルネックを解消し、工場全体の生産性を飛躍的に向上させます。バッチ式では、殺菌釜の昇温・降温時間や、製品の出し入れ作業、あるいは異なるロット間の切り替えに時間的ロスが生じがちです。しかし、スパイラル方式では製品が途切れることなく装置内を移動するため、これらの非生産的な時間を排除できます。

これにより、単位時間あたりの処理能力が大幅に向上し、生産計画をより緻密かつ効率的に立てられるようになります。さらに、製品の投入から殺菌処理、そして排出までの一連の工程が自動化されることで、工程間の製品運搬や、加熱状況の監視に必要だった人手を削減する「省人化」の効果も期待できます。限られた人員で効率的な生産体制を構築したい食品工場にとって、これは非常に大きな利点となるでしょう。

メリット3:均一な加熱で品質の安定化を実現

食品の品質問題やリコールは、企業の信頼を大きく損ねるため、生産技術責任者にとって最も避けたい事態の一つです。スパイラル加熱殺菌装置は、均一な加熱処理によって製品品質の安定化に大きく貢献します。装置内部では、精密に管理された蒸気や熱水が常に循環し、コンベア上のどの位置にある製品に対しても均一な熱量を供給する仕組みが構築されています。

これは、一定速度で製品が搬送され、チャンバー内の温度が厳密に制御されているからこそ実現できる特長です。バッチ式で起こりやすい庫内での温度ムラと比較すると、スパイラル方式の優位性は明らかです。この技術的特長により、製品の殺菌不足による微生物の残存リスクや、逆に過加熱による風味・食感の劣化を防ぎ、F値などの殺菌基準を安定的に満たすことが可能になります。顧客に対して常に均一で高品質な製品を提供できることは、企業の信頼性とブランド価値を高める重要な要素となるでしょう。

メリット4:製品の破損リスク低減と品質保持

スパイラル加熱殺菌装置は、製品へのダメージを最小限に抑える「丁寧な搬送」を実現します。ダイレクトドライブ方式を採用した装置では、ドラムがベルトを直接駆動するため、搬送中に発生しがちな製品の傾きや損傷、搬送トラブルが大幅に軽減されます。これにより、コロッケなどの冷凍フライ製品、パン、あるいは柔らかい包装のレトルトパウチ品といったデリケートな製品も、破損や型崩れを起こすことなく安全に処理できます。

さらに、前項で述べた均一で最適な加熱制御は、製品の品質保持にも大きく貢献します。過剰な加熱は、食品本来の風味、色、食感を損なう原因となりますが、スパイラル装置による精密な温度管理と滞留時間設定により、必要最低限の加熱で殺菌効果を確保できるため、製品が持つ本来の美味しさや品質を最大限に維持することが可能になります。

導入前に知っておきたいデメリットと注意点

スパイラル加熱殺菌装置は、食品工場の品質と生産性を向上させる強力なソリューションですが、導入を検討する際には、そのメリットだけでなく、潜在的なデメリットや注意点も十分に理解しておくことが重要です。初期投資の大きさ、定期的なメンテナンスの必要性、そして特に衛生管理における洗浄性の確保といった点は、導入判断において避けて通れない検討事項となります。

デメリット1:初期導入コストと設置工事

スパイラル加熱殺菌装置の導入を検討する際に、まず直面するのが初期導入コストの高さです。その複雑な構造と、連続処理を可能にするための精密なエンジニアリングは、一部のシンプルなバッチ式装置と比較して、設備自体の価格が高価になる傾向があります。

さらに、装置本体の価格だけが全てではありません。大型のスパイラル装置は、その大きさや重量から、工場への搬入や設置工事が大掛かりになることが多く、これに伴う付帯コストも発生します。例えば、装置の設置場所に合わせて建屋の一部改修が必要になったり、既存のユーティリティ(電気、蒸気、冷却水など)の配管工事が必要になったりするケースも少なくありません。しかし、これらの初期投資は、導入後の人件費削減、エネルギーコストの最適化、そして省スペース化によって生まれる生産能力向上などの機会利益によって、長期的に回収される可能性を秘めています。そのため、単に初期費用だけを見るのではなく、総合的な投資対効果(ROI)を長期的な視点で算出することが、賢明な導入判断を下す上で極めて重要になります。

デメリット2:定期的なメンテナンスと専門知識の必要性

スパイラル加熱殺菌装置は、その複雑な構造から、安定した稼働を維持するために定期的なメンテナンスが不可欠です。装置は、製品を搬送するコンベアベルト、その駆動部、多数の軸受など、多くの機械部品で構成されています。これらの部品は日常的な摩耗や疲労にさらされるため、予期せぬトラブルを未然に防ぐためには、計画的な点検や部品交換といった予防保全が欠かせません。なお、樹脂製モジュールベルトを採用した装置では、溶接機やグラインダーを使わずモジュール単位でのベルト交換が可能なため、メンテナンスの負担が軽減される場合もあります。

万が一、装置に故障が発生した場合、その原因特定から修理に至るまでには、装置の構造や制御システムに関する専門的な知識が求められることがあります。自社のメンテナンス担当者だけで対応が難しい場合は、メーカーの技術サポートが必要となるでしょう。このため、装置を選定する際には、導入後の技術サポート体制や、トラブル発生時のサービスエンジニアの対応速度、そして交換部品の供給体制が充実しているメーカーを選ぶことが非常に重要です。

注意点:洗浄性の確保(CIPシステムの重要性)

食品工場において最も優先されるべき課題の一つが「衛生管理」です。スパイラル加熱殺菌装置は、その大きく複雑な内部構造ゆえに、手作業での徹底的な洗浄が困難な場合があります。もし洗浄が不十分なままだと、装置の隙間や隅に製品残渣が蓄積し、微生物の温床となって製品汚染のリスクを高めてしまう可能性があります。

この問題を解決し、高い衛生レベルを維持するために不可欠なのが「CIP(Clean-In-Place:定置洗浄)システム」です。CIPシステムは、庫内パーツを分解せずに、洗浄液や殺菌液を装置内部に循環させることで、コンベアや庫内を自動的に洗浄・殺菌します。これにより、洗浄作業の負担を大幅に軽減できるだけでなく、人による作業ムラを防ぎ、常に均一で高い洗浄効果を確保できます。装置選定の際には、単にCIPシステムが搭載されているかだけでなく、その洗浄範囲、洗浄効果、使用する洗剤の種類、洗浄時間、さらには水の使用量といった性能面を厳しくチェックすべきです。また、床がステンレス一体型の船底式構造を採用するなど、そもそも洗浄しやすいように設計されたサニタリー性の高い装置を選ぶことも、日々の衛生管理を効率的に行う上で極めて重要となります。

失敗しない!スパイラル加熱殺菌装置の選び方5つのポイント

スパイラル加熱殺菌装置の導入は、食品工場の生産性向上や品質安定化に大きく貢献する一方で、初期投資も決して小さくありません。そこで、「導入で失敗したくない」という生産技術責任者の皆様が、価格だけでなく、自社の生産体制や品質基準に本当に適合した装置を選ぶための体系的な評価方法をご紹介します。

Point 1:対象製品と処理能力(生産量)は適合しているか

装置選定の最初のステップは、自社の要求仕様を明確にすることです。まず、処理対象となる製品の特性を詳細に把握してください。具体的には、製品のサイズ、重量、包装形態、そして熱が伝わりやすいかといった熱伝達特性などです。次に、時間あたりの目標処理量(kg/h)を設定し、製品の安全性を確保するために必要な殺菌時間(滞留時間)を正確に定義することが不可欠です。選定する装置がこれらの仕様を確実に満たしているかを確認するだけでなく、将来的な増産計画がある場合は、それに対応できる余力があるかどうかも長期的な視点で検討項目に入れるべきです。

Point 2:設置スペースとレイアウトの自由度

工場の物理的な制約を確認することも非常に重要です。設置予定場所の床面積、天井高、搬入口のサイズなどを実測し、候補となる装置の仕様書に記載された外形寸法(フットプリント、高さ)と照らし合わせる必要があります。特に、スパイラル装置は高さがあるため、天井の梁や既存の配管との干渉には細心の注意を払ってください。また、製品の搬入・搬出コンベアの方向が、既存の生産ラインのレイアウトに合わせて柔軟に変更できるかどうかも、スムーズな導入のための重要な確認ポイントです。インライン、L字、U字など、多様なレイアウトに対応できる装置を選べば、工場全体の生産効率を最大限に引き出すことができます。

Point 3:衛生管理と洗浄のしやすさ(サニタリー性)

食品工場にとって、衛生管理は最優先事項です。スパイラル加熱殺菌装置を選定する際には、衛生設計(サニタリー性)を評価する具体的な視点を持つことが不可欠です。駆動装置やチェーンが庫内に露出していない構造、洗浄水が溜まらないステンレス一体型の船底式床構造、内部の隅々まで目視点検や拭き取りが可能なアクセス性の良さなど、設計上のポイントを厳しくチェックしてください。また、CIP(Clean-In-Place)システムの性能についても、洗浄範囲、使用する洗剤の種類、洗浄時間、水の消費量などをメーカーに確認し、その効果を裏付けるデータを要求することが重要です。

Point 4:データ管理とトレーサビリティ機能は十分か

HACCPやISOなどの品質マネジメントシステムの要求に応えるため、また品質トラブル発生時の原因究明のために、運転データの記録・管理機能は極めて重要です。温度、コンベア速度(滞留時間)、蒸気圧といった重要管理項目(CCP)が連続的に監視・記録されるかを確認すべきです。タッチパネルでの運転状況の可視化、温度履歴(トレンドグラフ)の表示、警報履歴の保存、そしてデータの外部出力(トレーサビリティ)といった機能は、品質保証体制を強化し、監査や顧客からの問い合わせに迅速かつ正確に対応するための強力な武器となります。

Point 5:メーカーのサポート体制と導入実績

装置の購入は、メーカーとの長期的なパートナーシップの始まりです。そのため、選定時にはメーカーのサポート体制を吟味することが不可欠です。具体的に評価すべき項目として、設置・立ち上げ時の技術支援、オペレーターへのトレーニング、消耗品・交換部品の供給体制、そしてトラブル発生時のサービスエンジニアの対応速度などを挙げることができます。また、自社と同様の食品分野での豊富な導入実績があるかどうかも、メーカーの技術力と信頼性を測る重要な指標です。具体的な導入事例や顧客からの評価を確認することで、導入後の運用不安を軽減し、安定した生産活動を継続できる信頼できるパートナーを選びましょう。

スパイラル加熱殺菌装置の主要メーカーと特徴

スパイラル加熱殺菌装置は、多くのメーカーから提供されており、それぞれ独自の技術や強みを持っています。このセクションでは、国内の主要メーカーをいくつかご紹介します。特定の企業を推奨するものではなく、あくまで皆様が情報収集を始める際の一助となることを目的とします。自社の製品や生産体制に最も適した装置を見つけるための市場調査の第一歩としてご活用ください。

米田工機株式会社

米田工機株式会社は、スパイラルコンベアや急速凍結機をはじめとする食品機械の設計製造を手がけるメーカーです。兵庫県神戸市に拠点を置き、1961年の創業以来、長年にわたるオーダーメイド製造の経験と、一貫した国内自社工場での設計・製造体制を強みとしています。

同社のスパイラルシステムの特徴は、独自のダイレクトドライブ方式にあります。従来の主軸ドラムとは異なり、ドラムに設けたドライブバーでベルトを直接駆動するため、ベルト張力とシステム全体への応力を大きく低下させ、搬送エラーの解消と安定した製品搬送を実現します。さらに、ベルトを積み重ねるスタッカー方式との組み合わせにより、従来のスパイラルよりも格段に省スペース化が可能です。搬送ベルトには樹脂製モジュールベルトを採用しており、摩擦が少なく、モジュール単位でのベルト交換が可能なため、メンテナンス性にも優れています。スチーム加熱仕様のスパイラルスチームコンベアに加え、冷却仕様や散水冷却仕様のスパイラルも取り揃えており、加熱・冷却を連結した一貫ラインの構築にも対応しています。CIP洗浄システムも自社オリジナルで提案しています。

フードテクノエンジニアリング株式会社

フードテクノエンジニアリング株式会社は、大阪に本社を置く、食品工場に特化したトータルエンジニアリング企業です。設備の導入だけでなく、食品工場の計画・設計から製造・施工・運営・アフターサービスまでを自社グループ内で一貫して提供できる体制が大きな強みです。

同社のスパイラルシステムは、連続式加熱冷却スパイラルシステムとして、エア・散水・混合と、商品の特性に合わせて冷熱方法の組み合わせを自由に設計できることが特徴です。駆動装置やチェーンが庫内に露出しない構造を採用しているため、製品へのグリス付着リスクがなく洗浄性にも優れています。床はステンレス一体型の船底式構造でCIP洗浄に対応しており、高いサニタリー性を確保しています。フリーザーを中心とする冷却設備に特に強みを持ちつつ、加熱・冷却・凍結までの連続ラインを一つの自動化システムとして提供し、省力化・省人化・省スペース化を実現します。

株式会社コガサン

株式会社コガサンは、山口県下関市に本社を構え、急速冷凍冷却装置「3Dフリーザー®」の設計・製造を主力事業とする食品機械メーカーです。同社の基幹技術である独自の非貫流熱交換方式(ACVCS®)は、食品の美味しさを極力維持したまま急速冷凍・急速冷却を実現する画期的な技術として高い評価を受けています。

コガサンのスパイラルフリーザーは、冷気循環ダクトのスペースが不要な設計により、一般的なスパイラルコンベアと比較して約30%以上のスペースを削減できる点が大きな特徴です。冷却専用、冷凍専用、冷却/冷凍共用など、用途に合わせた柔軟な設計が可能で、製造工程に合わせた個別設計にも対応しています。加えて、連続式加熱・冷却装置やスチーマーも製造しており、加熱殺菌から冷却・冷凍までの連続ラインの構築も可能です。CIP庫内自動洗浄装置をオプションで提供しており、清掃の手間を省き作業時間の短縮を実現します。肉類、魚介類、野菜・果物類、米飯類、パン・菓子類、惣菜、麺類と、幅広い食品分野での導入実績を持ち、オーダーメイド設計にも対応しています。

まとめ:自社に最適なスパイラル加熱殺菌で、安全と効率を両立しよう

本記事では、食品工場の品質と生産性を革新するソリューションとして、スパイラル加熱殺菌装置の基本から、そのメリット・デメリット、そして最適な装置選びのポイントまでを解説してきました。スパイラル加熱殺菌は、省スペースでの設置、連続処理による生産性の向上、そして均一な加熱による品質の安定化を実現し、食品の安全確保と工場の効率化という二つの重要な経営課題を同時に解決する強力なツールです。

しかし、導入にあたっては、初期コスト、メンテナンス、そして特に重要な洗浄性の確保といったデメリットや注意点も存在します。これらの点を十分に理解し、自社の製品特性、必要な処理能力、設置スペース、衛生管理基準、そしてメーカーのサポート体制といった多角的な視点から検討することが不可欠です。

スパイラル加熱殺菌装置の導入は、単なる設備投資ではなく、食品の安全性を高め、生産効率を最大化し、ひいては企業の競争力を強化するための戦略的な一手となります。本記事で得た知識が、皆様が自社にとって最良の投資判断を下し、安全で効率的な生産体制を構築するための一助となれば幸いです。