冷凍食品工場で長年稼働してきたスパイラルフリーザーの更新時期が迫り、単純に「これまでと同じ後継機で良いのか」と頭を悩ませている生産課長の方もいらっしゃるのではないでしょうか。製品の歩留まり改善、年々増加するランニングコストの削減、そして厳しさを増す衛生管理基準への対応は、日々の生産現場で直面する切実な課題です。こうした課題に対し、旧式のスパイラルフリーザーを使い続けることが本当に最善の選択と言えるのか、疑問を感じる方も少なくないでしょう。

本記事では、新たな設備投資を検討されている皆さまのために、従来の「スパイラルフリーザー」と、新型の「3Dフリーザースパイラルタイプ」の二つの選択肢を徹底比較します。単に初期費用だけでなく、長期的な運用コスト、歩留まり改善による利益増加、メンテナンス性、衛生管理の容易さまで含めた「TCO(総所有コスト)」の視点から、どちらが貴社の将来の利益を最大化し、競争力を高めるための最適な設備投資となるのかを詳しく解説していきます。このガイドを参考に、自信を持って最善の意思決定を下すための一助となれば幸いです。

Contents

スパイラルフリーザーの更新、本当に「同じもの」で良いのか?

長年稼働してきたスパイラルフリーザーの老朽化が進み、いよいよ更新の時期が来た際に、「これまでと同じタイプのフリーザーに交換すれば問題ないだろう」と安易に考えていませんか。しかし、その“これまでと同じ”という選択が、実は貴社の利益を少しずつ蝕んでいる可能性はないでしょうか。凍結ムラによる品質のばらつきや歩留まりの低下を「冷凍食品にはつきものだから仕方ない」と諦めていたり、年々高騰する電気代や、デフロスト(霜取り)にかかる時間とコストを見て見ぬふりをしていませんか。

現状維持は、一見するとリスクの少ない安全な選択に見えるかもしれません。しかし、現在の市場環境や技術革新のスピードを考慮すると、それは緩やかな損失につながっている可能性があります。品質の低下、コストの増加、そしてHACCPなどの厳格化する衛生基準への対応遅れは、知らず知らずのうちに企業の競争力を低下させているかもしれません。「もしかしたら、もっと良い選択肢があるのではないか」と感じ始めているのであれば、今こそ現状を見直し、未来に向けた最適な設備投資を検討する絶好の機会です。

なぜ今、スパイラルフリーザーの更新が必要なのか?- 潜む3つの経営課題

冷凍食品の製造において、スパイラルフリーザーは長年にわたりその役割を果たしてきました。しかし、単に設備が老朽化したという表面的な問題の裏側には、企業の競争力低下に直結する深刻な経営課題が潜んでいます。老朽化した設備をそのまま使い続けることは、気づかないうちに「歩留まりの低下による利益損失」「ランニングコストの高騰による収益圧迫」「衛生管理基準の厳格化への対応の遅れ」という3つの大きな経営課題を引き起こし、将来の成長を阻害するリスクを抱えることになります。

これらの課題は、単なる設備の修繕で解決できるものではなく、現在の市場環境や食品安全への要求が高まる中で、もはや看過できない喫緊の経営課題です。設備更新は、単なるコストではなく、これらの課題を根本から解決し、企業の持続的な成長を支えるための戦略的な投資として捉える必要があります。

課題1:歩留まりの低下と品質のばらつき

旧式のスパイラルフリーザーが抱える最大の問題の一つが、歩留まりの低下とそれに伴う品質のばらつきです。多くの従来型フリーザーは、乾燥した冷風を食品に強く吹き付けて急速に冷却する方式を採用しています。この方式では、食品表面の水分が冷風によって奪われ、「乾燥」や「目減り」が発生してしまいます。例えば、製品1kgあたり数パーセントの水分が失われるだけでも、年間を通じた生産量を考えると、原材料コストの無駄や利益の損失は膨大なものとなります。

さらに、庫内の冷気の流れが均一でないために「凍結ムラ」が発生することも少なくありません。凍結ムラは製品の品質を不安定にし、解凍時のドリップ量の増加や食感の劣化を引き起こします。また、十分に冷却されていない部分があると製品同士がくっつきやすくなり、手作業でのばらし作業が必要になったり、最悪の場合は廃棄ロスに繋がったりすることも珍しくありません。これらの問題は、生産課長が日々直面する具体的な数値として現れ、収益を直接的に圧迫しているのです。

課題2:高騰し続けるランニングコスト

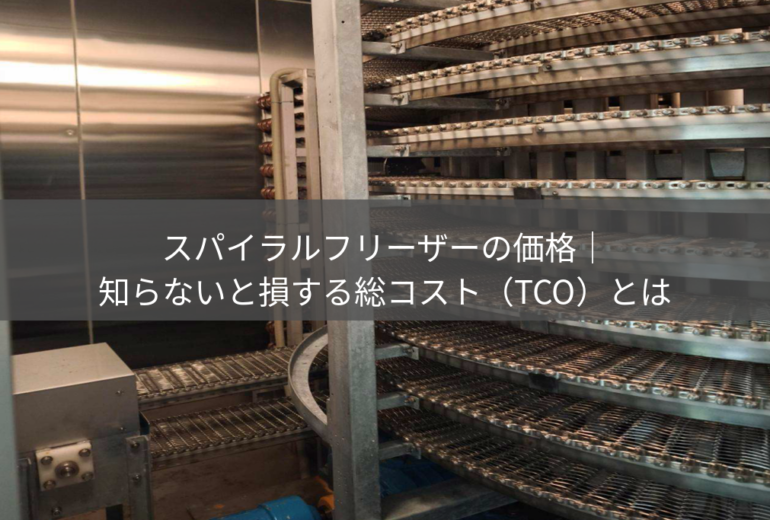

旧式スパイラルフリーザーの運用は、年々高騰するランニングコストによって、工場の固定費を大きく圧迫しています。特に近年の電気料金は上昇の一途を辿っており、エネルギー効率の低い旧式設備は、稼働すればするほど電気代として利益を削り取っていくことになります。生産課長としては、日々の生産計画を達成するために設備を稼働させなければなりませんが、その裏で多額のエネルギーコストが発生していることは見過ごせません。

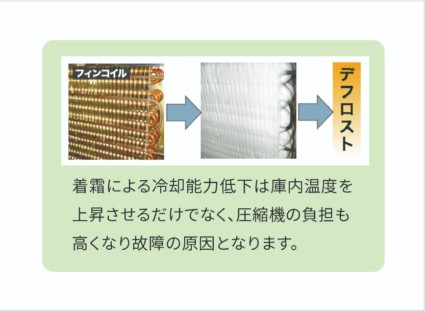

また、スパイラルフリーザーの運用において避けられないのが「デフロスト(霜取り)」作業です。庫内に付着した霜を取り除くためには、定期的に生産ラインを停止し、多大な時間と手間をかける必要があります。デフロスト中は製品の生産が止まるため、この時間は大きな機会損失となります。さらに、霜を溶かすために投入されるエネルギーコストも無視できません。これらの電力消費、生産停止時間、人件費といったランニングコストが積み重なることで、設備を導入する際の初期費用以上に、総所有コスト(TCO)を大きく押し上げてしまうのです。

課題3:HACCP対応と衛生管理の負担増

食品工場において、衛生管理は企業の信頼性と直結する重要な要素です。HACCPをはじめとする衛生基準が厳格化する中、従来型のスパイラルフリーザーは、その複雑な構造ゆえに大きな課題を抱えています。コンベア、冷却フィン(熱交換器)、冷気循環ダクトなどが複雑に入り組んだ庫内は、清掃が非常に困難です。部品を分解し、洗浄し、そして再び組み立てる作業には多くの時間と人手が必要となり、これは人件費の増大や作業者への身体的負担増に直結します。

さらに深刻なのは、洗浄しきれない箇所が細菌の温床となるリスクです。どんなに丁寧に清掃しても、構造上の問題からどうしても死角が生まれてしまい、そこから病原菌が繁殖する可能性を排除できません。これは、食中毒リスクの増大だけでなく、厳格化するHACCPなどの衛生基準を満たすことが難しくなることを意味します。このような状況は、企業のブランドイメージを損ない、消費者からの信頼を失うことにも繋がりかねません。設備更新は、単なる生産効率の向上だけでなく、食の安全を守り、企業の社会的責任を果たす上で不可欠な戦略的投資なのです。

フリーザー更新の2大選択肢「従来型スパイラル」と「3Dフリーザー」

前段で明確になった数々の課題を踏まえて、フリーザーの更新を検討する際には、大きく分けて二つの選択肢が存在します。一つは、これまで多くの工場で導入実績があり、使い慣れた「従来型のスパイラルフリーザー」の新品への入れ替えです。これは、安定稼働の実績と生産計画への組み込みやすさから、選択肢としてまず最初に挙がるものと言えるでしょう。もう一つの選択肢は、これまで述べてきた品質劣化やコスト高騰、衛生管理の困難といった課題を根本から解決する可能性を秘めた「3Dフリーザー」への転換です。

このセクションでは、それぞれの選択肢がどのような特徴を持ち、どのような文脈で検討されるべきかについて簡潔に紹介します。これにより、読者の皆様がご自身の工場の状況と照らし合わせながら、次の詳細な比較セクションへとスムーズに進めるよう、思考の整理を促します。

従来型スパイラルフリーザーの特徴と限界

従来型スパイラルフリーザーは、その歴史と実績から多くの冷凍食品工場で採用されてきました。連続生産に適しており、大量の製品を効率的に処理できる点が最大の特長です。コンベアが旋回しながら上昇または下降する構造は、比較的コンパクトな設置面積で長い凍結時間を確保できるため、生産効率を重視する現場では重宝されてきました。

しかし、現代の食品製造における品質、コスト、衛生管理への要求水準が高まる中で、従来型スパイラルフリーザーが抱える限界も顕在化しています。例えば、乾燥した冷風を製品に直接吹き付ける凍結方式は、食品表面の水分を奪いやすく、製品の目減りや冷凍焼けといった品質劣化を引き起こし、結果として歩留まりの低下につながります。また、複雑なコンベアシステムや冷気循環ダクト、冷却フィンが庫内に多数存在するため、清掃が非常に困難であり、HACCPのような厳格な衛生基準を満たす上での大きな障壁となります。さらに、霜が付きやすいため頻繁なデフロスト作業が必要となり、その間の生産ライン停止は機会損失とエネルギーコストの増大を招きます。

これらの限界点は、単なる設備の老朽化による性能低下ではなく、その基本的な設計思想に起因するものです。そのため、更新の際には「これまでと同じ」という選択が、将来にわたる競争力低下のリスクをはらんでいないかを慎重に検討する必要があるのです。

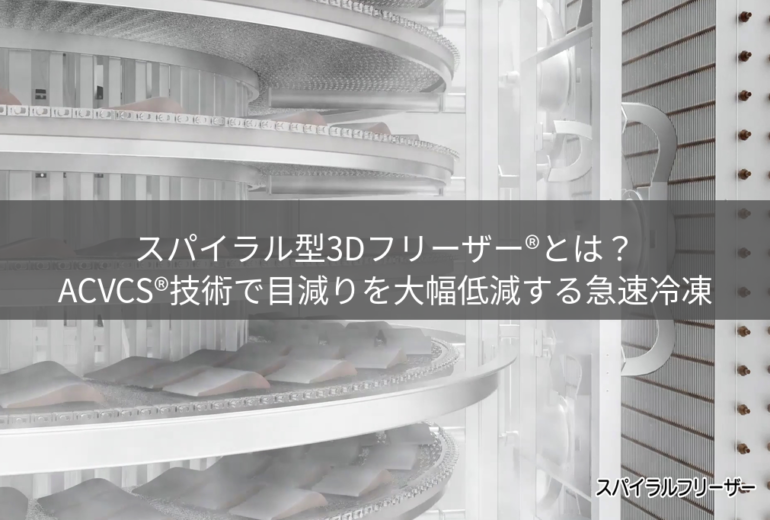

新しい選択肢「3Dフリーザー」とは?品質と利益を最大化する技術

「3Dフリーザー」は、これまでの冷凍技術の常識を覆し、食品の品質と企業の利益を同時に最大化するために開発された革新的な冷凍技術です。その最大の特徴は「高湿度3D冷気」と呼ばれる独自の凍結原理にあります。これは、一般的なフリーザーのように乾燥した強い冷風を吹き付けるのではなく、湿度を高く保った冷気を庫内全体に立体的に循環させ、あらゆる方向から均一に、そして優しく食品を冷却するというものです。

この高湿度3D冷気技術がもたらす効果は多岐にわたります。第一に、食品表面の水分が冷気によって奪われることが極めて少ないため、製品の乾燥(目減り)を劇的に抑制し、歩留まりの大幅な向上を実現します。例えば、水分蒸発による数パーセントの重量減が年間生産量に換算されると、原材料コストの削減に大きく貢献します。第二に、高湿度冷気によって食品内部に形成される氷結晶が非常に小さく、細胞組織へのダメージを最小限に抑えることができます。これにより、解凍時のドリップ(旨味成分を含む水分流出)が極めて少なく、凍結前と変わらない高品質な食感や風味を維持できるのです。

3Dフリーザーは、独自技術の「ACVCS」により、加熱調理直後の高温の食材でも予冷なしで直接投入でき冷却から冷凍までのプロセスを一貫してできる点も大きな特長です。これにより、予冷工程にかかる時間とコストを削減できるだけでなく、食品が細菌の繁殖しやすい危険温度帯に留まる時間を短縮し、食の安全性を飛躍的に高めることにも貢献します。このように、3Dフリーザーは単なる冷凍機としてではなく、生産効率の向上、品質維持、コスト削減、衛生管理の強化といった多角的な側面から、工場の経営課題を解決する総合的なソリューションとして位置づけられます。

【徹底比較】従来型スパイラル vs 3Dスパイラル|どちらを選ぶべきか?

フリーザーの更新を検討されている生産課長の皆様にとって、最も重要なのは「どちらの選択肢が自社にとって最適なのか」という問いへの明確な答えではないでしょうか。これまでのセクションで明らかになった課題を踏まえ、ここからは「従来型スパイラルフリーザー」と「3Dフリーザースパイラルタイプ」の直接比較を通じて、その答えを導き出します。

本セクションでは、お客様の投資判断に役立つよう、「凍結品質(歩留まり)」「対応力(柔軟性)」「衛生管理」「設置性」という4つの具体的な比較項目を設定しました。これらの視点から両者を徹底的に分析し、それぞれのメリット・デメリットを客観的に評価していきます。ご自身の工場の現状や優先課題と照らし合わせながら読み進めていただくことで、最適な設備投資のヒントを見つけていただけるでしょう。

比較1:凍結品質 – 歩留まりと食品の価値を左右する「凍らせ方」と「湿度」

食品の凍結において、製品の品質と歩留まりを大きく左右するのが「凍らせ方」と「湿度」です。従来型スパイラルフリーザーでは、乾燥した冷風を食品に強く吹き付ける方式が一般的です。この乾燥冷風は、食品表面の水分を奪い、製品の重量減少(目減り)や冷凍焼けといった品質劣化を引き起こします。結果として、製造された製品の価値が損なわれ、原材料コストに対する利益率が低下してしまうのです。

一方、3Dフリーザーは「高湿度3D冷気」という独自の技術を採用しています。この技術では、食品を包み込むようにあらゆる角度から均一に、かつ湿度を保ったまま冷却します。これにより、食品からの水分蒸発を極限まで抑制できるため、乾燥による目減りを大幅に削減し、歩留まりを数パーセント向上させることが可能です。例えば、年間100トンの製品を製造する工場で歩留まりが2%改善した場合、年間で2トン分の原材料ロスを削減できる計算になり、これが長期的に見れば莫大な利益につながります。

さらに、高湿度冷気は食品の細胞破壊を最小限に抑え、小さな氷結晶を形成するという特徴も持ちます。これにより、解凍時のドリップ(旨味成分を含む水分流出)が劇的に減少し、食品本来の食感や風味を保つことができます。これは単にロスを減らすだけでなく、製品自体の価値を高め、消費者への提供価値を向上させることにも直結すると言えるでしょう。

比較2:対応力 – 冷却から冷凍まで1台でこなす柔軟性

生産ラインの効率性と多様なニーズへの対応力は、現代の食品製造において非常に重要な要素です。3Dフリーザーは、単に急速冷凍機として優れているだけでなく、その多機能性において従来型フリーザーとは一線を画します。具体的には、独自技術のACVCS構造(非貫流熱交換方式)により、熱交換器への着霜が従来構造よりも大幅に抑えられることにより高温の冷却や連続運転に強い点があります。

これにより、生産ライン全体を効率化し、製品の種類や製造プロセスに応じた柔軟な運用が実現します。冷凍前の予冷専用の設備を別途用意する必要がなくなり、設置スペースや設備投資の削減にもつながるでしょう。

3Dフリーザーは加熱調理直後の高温の食材でも、予冷なしで直接投入できるという大きな利点があります。これにより、予冷工程にかかる時間を大幅に短縮できるだけでなく、高温の食品が常温にさらされることによる浮遊菌や落下菌による汚染リスクも低減できます。このように、3Dフリーザーは単なる冷凍機ではなく、生産プロセス全体の安全性と効率性を向上させるための総合的なソリューションとして機能します。

比較3:衛生管理 – 清掃の手間と安全性を決める「構造」の違い

食品工場において、衛生管理は品質と安全性を確保する上で最も重要な課題の一つです。従来型スパイラルフリーザーの内部には、冷気循環のための複雑なダクトや冷却フィン(熱交換器)が多数存在します。これらの複雑な構造は、清掃を非常に困難にし、細部の汚れを見落としやすくする原因となります。結果として、清掃作業には多大な時間と労力が必要となり、人件費の増大や作業者の負担増に直結します。

さらに、十分に洗浄しきれない箇所は、アレルゲンや細菌の温床となるリスクを常に抱えています。これは、HACCPなどの厳格化する衛生基準を満たす上で大きな障壁となり、最悪の場合、製品の汚染やリコールといった事態を招きかねません。衛生リスクを完全に排除するためには、稼働停止時間を長く取って徹底的な清掃を行う必要があり、これが生産効率をさらに低下させる要因となっています。

一方、3Dフリーザーは庫内に冷気循環ダクトがないダクトレス構造というシンプルな構造が特徴です。これにより、人の死角もなく庫内の隅々まで容易に洗浄・殺菌することが可能となり、清掃作業にかかる時間を大幅に短縮できます。また、複雑な部品の分解・組立といった手間も少なく、日常的なメンテナンスを簡素化できるため、常に高い衛生レベルを維持しやすくなります。この構造の違いは、清掃作業の負担軽減だけでなく、HACCP対応における確実性を提供し、食の安全と企業の信頼性を両立させる上で極めて有効なアドバンテージとなります。

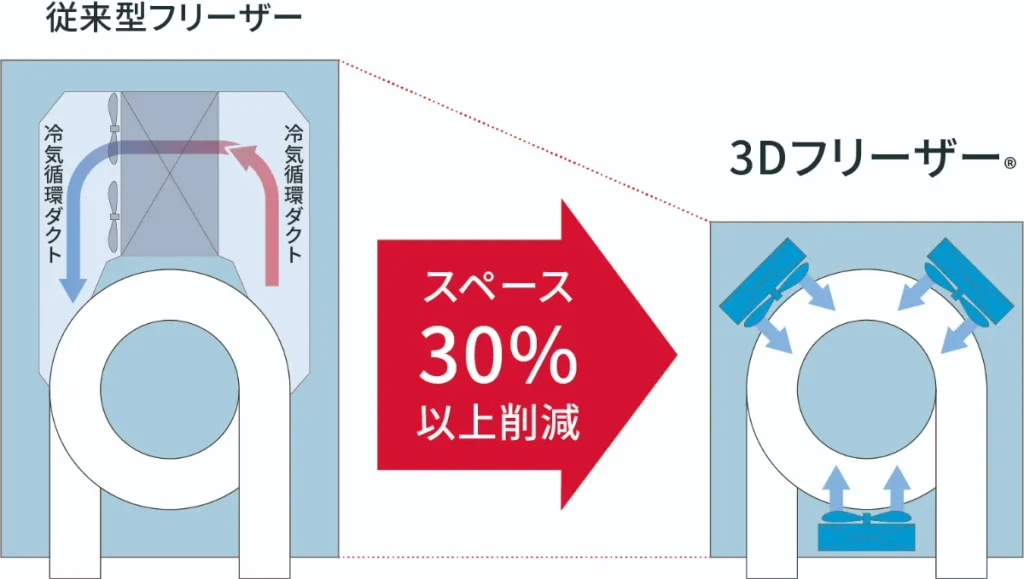

比較4:設置性 – 工場のレイアウトを変える省スペース設計

工場の限られたスペースは、新たな設備投資を検討する上で常に大きな制約となります。特に大型の冷凍設備においては、設置スペースの確保が導入の可否を分ける要因となることも少なくありません。従来型スパイラルフリーザーは、その構造上、製品をらせん状に搬送するため、一定以上の広い設置面積を必要とします。既存の生産ラインへの組み込みや、将来的なライン増設の自由度を低下させる可能性があります。

この点において、3Dフリーザースパイラルタイプは優れた省スペース設計を実現しています。特にスパイラル型ベルトコンベアタイプの3Dフリーザーは、従来型のスパイラルフリーザーと比較して、設置スペースを30%以上削減できるという具体的なデータがあります。これは、限られた工場スペースを最大限に活用したいと考えている生産課長にとって、非常に魅力的なメリットと言えるでしょう。

設置面積が小さいことで、既存の生産ラインへの組み込みが容易になり、大規模なレイアウト変更や建屋の増改築といった追加投資の必要性を低減できます。また、空いたスペースを他の生産設備や作業スペースに有効活用できるため、工場の生産能力全体を向上させることにもつながります。スペース不足で大型設備の導入をためらっていた工場にとっても、3Dフリーザースパイラルタイプは現実的かつ戦略的な選択肢となりうるのです。

TCO(総所有コスト)で見る本当の費用対効果

設備投資の判断を初期費用だけで行うことは、非常に危険な選択となる可能性があります。なぜなら、その設備を導入してから廃棄するまでの全期間で発生する費用、すなわちTCO(Total Cost of Ownership:総所有コスト)を考慮しなければ、真の費用対効果は見えてこないからです。TCOには、設備購入にかかる初期費用はもちろんのこと、日々の運用で発生する電気代や人件費といったランニングコスト、さらには製品の歩留まり改善による利益増加、そして定期的なメンテナンス費用など、一見すると見過ごされがちな要素もすべて含まれます。このセクションでは、これらの要素を具体的に分析し、貴社にとって本当に利益をもたらす設備投資とは何かを、TCOの視点から徹底的に明らかにしてまいります。

初期費用(イニシャルコスト)だけでは見えない真のコスト

高機能な設備、特に3Dフリーザーのような独自特許技術を搭載した製品は、従来型の設備に比べて初期費用が高くなる傾向があるのは事実です。しかし、この初期費用という目の前の金額だけで導入の可否を判断してしまうのは、非常に危険な考え方と言えます。購入時にかかる費用は、設備投資全体のコストのほんの一部に過ぎないことを認識しておく必要があります。

真のコストとは、その設備を工場に導入し、運用を続けていく期間全体で発生する費用の総和です。日々の電気代、定期的な部品交換や修理にかかるメンテナンス費用、そして製品の品質が低下することによる廃棄ロスやクレーム対応にかかる損失など、導入後に「見えないコスト」として発生し続ける費用が積み重なることで、初期費用を上回る大きな負担となることも少なくありません。長期的な視点に立ち、これらの隠れたコストまで見据えた上で、設備投資の判断を行うことが極めて重要です。

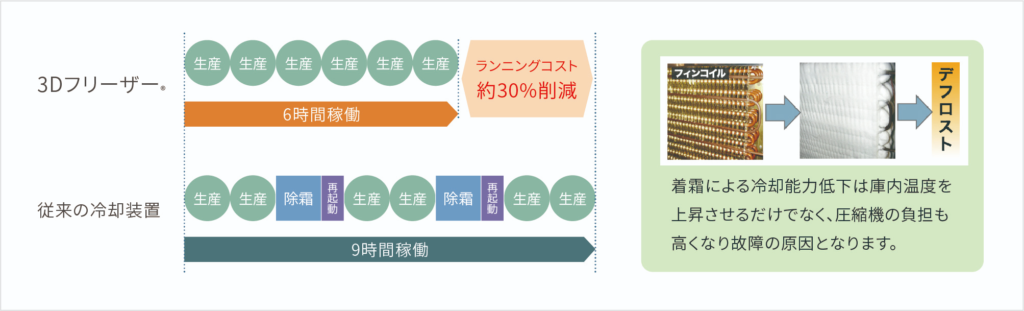

ランニングコストを削減する3Dフリーザーの省エネ性能

TCOを構成する重要な要素の一つが、日々の運用にかかるランニングコスト、特に電気代です。3Dフリーザーは、従来型の設備と比較してランニングコストを約30%削減できる可能性があります。この高い省エネ性能は、単に高効率な冷却システムを採用しているだけでなく、その独自の構造と凍結技術に大きく起因しています。

まず、3Dフリーザーは高湿度冷気を使用するため、庫内に霜が付きにくいという特徴があります。これにより、頻繁なデフロスト(霜取り)作業が不要となり、その分のエネルギー消費と、デフロストによる生産ラインの停止時間を大幅に削減できます。従来型フリーザーではデフロストのために数時間から半日以上の生産停止を余儀なくされることも珍しくありませんが、3Dフリーザーでは連続稼働時間が長く、生産効率の向上にも貢献します。初期費用の差額も、数年間のランニングコスト削減効果で十分回収できる可能性があり、長期的に見れば大きな経済的メリットを生み出すことが期待できます。

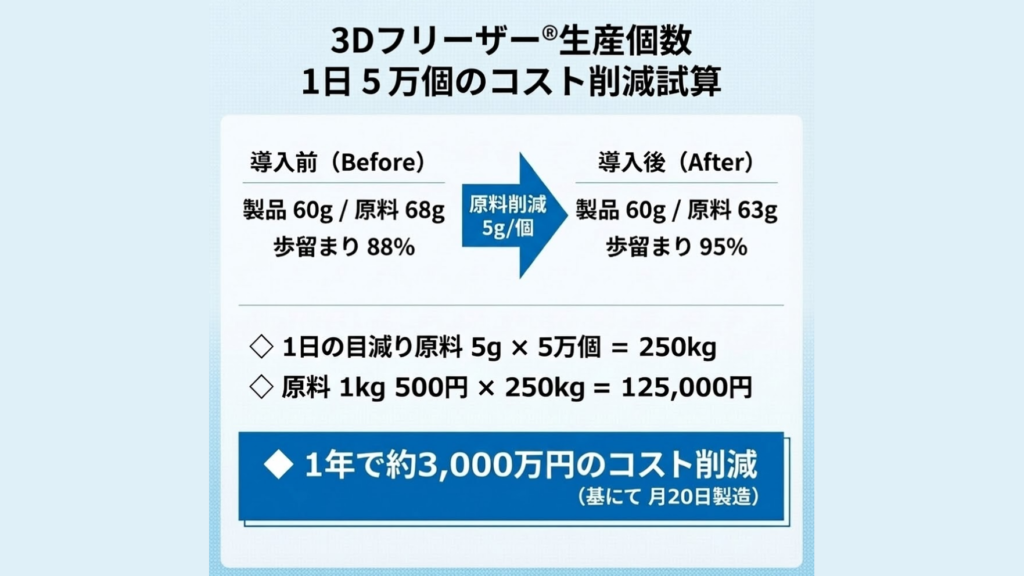

歩留まり改善による「見えない利益」を数値化する

TCO分析において最も見過ごされがちでありながら、最も大きな影響を与える可能性があるのが、歩留まり改善による「見えない利益」です。従来のスパイラルフリーザーで発生していた乾燥(目減り)や凍結ムラによる廃棄ロスは、「仕方がないもの」としてコスト計算から除外されているケースも少なくありません。しかし、これは本来得られるはずだった利益を失っていることに他なりません。

例えば、製品1kgあたりの乾燥による重量減少が3Dフリーザーの導入によって2%改善されたと仮定します。年間生産量が1,000トンの工場であれば、年間で20トンもの原材料費が節約できる計算になります。さらに、凍結品質の向上により、これまで凍結ムラや製品のくっつきで廃棄せざるを得なかった規格外品が正規品として出荷できるようになれば、これも直接的な売上増に繋がります。このように、3Dフリーザーは「失っていたはずの利益」を取り戻し、製品の価値を最大限に引き出すことで、TCOを劇的に改善し、企業の収益に大きく貢献するのです。

TCO比較シミュレーション:5年後、10年後のコスト差は?

これまでの分析を踏まえ、架空の条件で「従来型スパイラルフリーザー」と「新型3Dスパイラルフリーザー」のTCOをシミュレーションしてみましょう。例えば、年間生産量500トン、電気代単価25円/kWh、人件費時給1,500円という条件で、5年後および10年後の総所有コストを比較します。

初期費用では3Dフリーザーが従来型よりも高額であったとしても、ランニングコストの約30%削減(デフロスト回数削減を含む)と、歩留まりが2%改善されることによる原材料費の節約効果を考慮すると、その差は大きく縮まります。具体的な計算では、5年後には両者のTCOが逆転し、10年後には3Dフリーザーを導入した場合の総所有コストが、従来型に比べて数百万円から数千万円安くなるという結果が導き出されることもあります。このシミュレーション結果は、初期費用のみで判断することの危険性と、長期的な視点でのTCO評価がいかに重要であるかを明確に示しています。貴社の生産状況やコスト構造に合わせた詳細なシミュレーションを行うことで、最適な投資判断が可能となるでしょう。

設備投資で失敗しないための3つのチェックポイント

高額な設備投資は、大きなプレッシャーを伴う意思決定です。このセクションでは、導入後の後悔や「こんなはずではなかった」という事態を避けるために、必ず押さえておくべき3つのチェックポイントをご紹介します。単なる製品の比較検討に終わらず、貴社の工場に最適なフリーザーを選び、将来にわたって最大の効果を得るための具体的な指針としてご活用ください。

これから詳しく解説する3つのポイントは、設備投資を成功に導くための羅針盤となるでしょう。これらを一つずつ確認し、貴社の状況に照らし合わせながら最適な選択肢を見つけていきましょう。

ポイント1:自社の最優先課題は何かを明確にする

フリーザーの選定において最も重要なのは、まず自社が現在抱えている課題の中で、何が最優先であるかを明確にすることです。単に「新しいものが欲しい」という漠然とした理由ではなく、「歩留まりの悪化を何とかしたい」「高騰する電気代を削減したい」「清掃作業の負担を軽減したい」「設置スペースが限られている」といった具体的な課題をリストアップし、その中で最も解決したい項目を特定します。

この優先順位が明確になることで、フリーザーに求める性能や機能の軸が定まり、数ある選択肢の中から貴社にとって本当に価値のある一台を見極めることができます。例えば、製品の乾燥による目減りが深刻な場合は凍結品質を、人手不足が課題であれば衛生管理のしやすさや省人化に繋がる機能を重視するなど、判断基準が明確になることで迷いや後悔のない設備投資が可能になります。

ポイント2:必ず実機で凍結テストを行う

カタログのスペックや営業担当者の説明だけを鵜呑みにせず、必ず自社の製品を持ち込んで実機での凍結テストを行うことを強くおすすめします。これは、設備投資における最大のリスクヘッジであり、導入後の期待値と実態とのギャップを最小限に抑えるための最良の方法です。

テストでは、貴社の製品が実際にどのように凍結されるのか、歩留まりの改善率はどの程度か、解凍後のドリップ量や食感、風味に変化がないかなど、貴社独自の基準で詳細に評価してください。例えば、3Dフリーザーであれば、高湿度冷気による乾燥抑制効果を、実際に自社製品の目減り率で確認することが重要です。この実践的なテストを通じて、導入後の「思ったような効果が出なかった」という最悪の事態を回避し、確実な効果を期待できる設備を選定できるようになります。

ポイント3:導入後のサポート体制とメンテナンス性を確認する

設備投資は、導入がゴールではありません。長期にわたる安定稼働と効率的な生産を維持するためには、導入後のサポート体制とメンテナンス性が非常に重要です。万が一の故障やトラブルが発生した際に、メーカーのサービス拠点が近くにあるか、迅速かつ的確な対応が期待できるかなど、アフターサービス体制を事前に確認しておく必要があります。

また、定期的なメンテナンスの頻度や費用、交換部品の入手性なども重要な確認項目です。例えば、3Dフリーザーのようなシンプルな構造の機器は、清掃やメンテナンスが容易であるため、日々の運用コストや人件費の削減に貢献します。これらの要素は、ダウンタイムを最小限に抑え、生産計画への影響を軽微にするために不可欠であり、長期的な視点でTCOを評価する上で見過ごせないポイントとなります。

まとめ:未来の利益を最大化する新型スパイラルフリーザー更新という選択

フリーザーの更新は、単なる老朽設備の交換という「コスト」として捉えられがちですが、本質的には企業の未来の利益を創出するための「戦略的投資」です。高品質な製品を提供し、製造コストを削減し、生産性を向上させることで、企業の競争力は飛躍的に高まります。特に3Dフリーザーは、初期投資だけではなく、ランニングコストの削減、歩留まりの改善、そしてメンテナンス性の向上といったTCO(総所有コスト)の観点から見ても、長期的に大きな利益に貢献する可能性を秘めています。

この記事を通じて得た知識と、私たちが提案した「自社の最優先課題を明確にする」「実機で凍結テストを行う」「導入後のサポート体制を確認する」という3つのチェックポイントをぜひ活用してください。

最適なスパイラルフリーザー選びは専門家にご相談ください

この記事を読み、スパイラルフリーザー更新に関心を持たれた方は、ぜひお気軽に専門家にご相談ください。貴社の製品や生産ラインに最適な仕様提案から、そして実際に製品を持ち込んでの効果を確かめる実機での凍結テストのご案内まで、専門的な知見をもって貴社の課題解決を全面的にサポートいたします。

設備投資は貴社の未来を左右する重要な決断です。私たちはお客様の疑問や不安を解消し、最適なソリューションを提供できるよう尽力いたします。まずは一度、お問い合わせフォームまたはお電話にて、お気軽にご連絡ください。