食品工場を運営されている生産部長の皆様は、日々の生産活動において「歩留まりの低さ」「顧客からのクレーム増加」「なかなか伸び悩む生産性」といった課題に直面されているのではないでしょうか。これらの課題は、製品の品質低下やコスト増加に直結し、事業成長の大きな足かせとなります。

本記事では、これらの悩みを解決する有効な手段として、急速冷凍機の導入に着目します。最新の冷凍技術を導入することで、いかにして製品品質を安定させ、無駄をなくし、最終的に事業を成長させる戦略的な投資となり得るのかを詳しく解説していきます。

急速冷凍機がもたらす品質安定化、コスト削減、そして新たな事業機会の創出といった具体的なメリットを、メカニズムから具体的な導入事例、選び方のポイント、費用対効果に至るまで、多角的に掘り下げていきます。

Contents

あなたの工場は大丈夫?歩留まりとクレームに繋がる冷凍の課題

皆様の工場では、冷凍工程が生産性や品質に悪影響を与えていると感じることはありませんか。一般的な冷凍方法である緩慢冷凍は、多くの食品工場で以下のような課題を引き起こしています。凍結に時間がかかることで生産ライン全体がボトルネックとなり、繁忙期には出荷が間に合わない、あるいは計画通りの生産ができないといった事態を招きがちです。これにより、残業時間の増加や人員配置の非効率が発生し、結果的に生産コストの増大に繋がってしまいます。

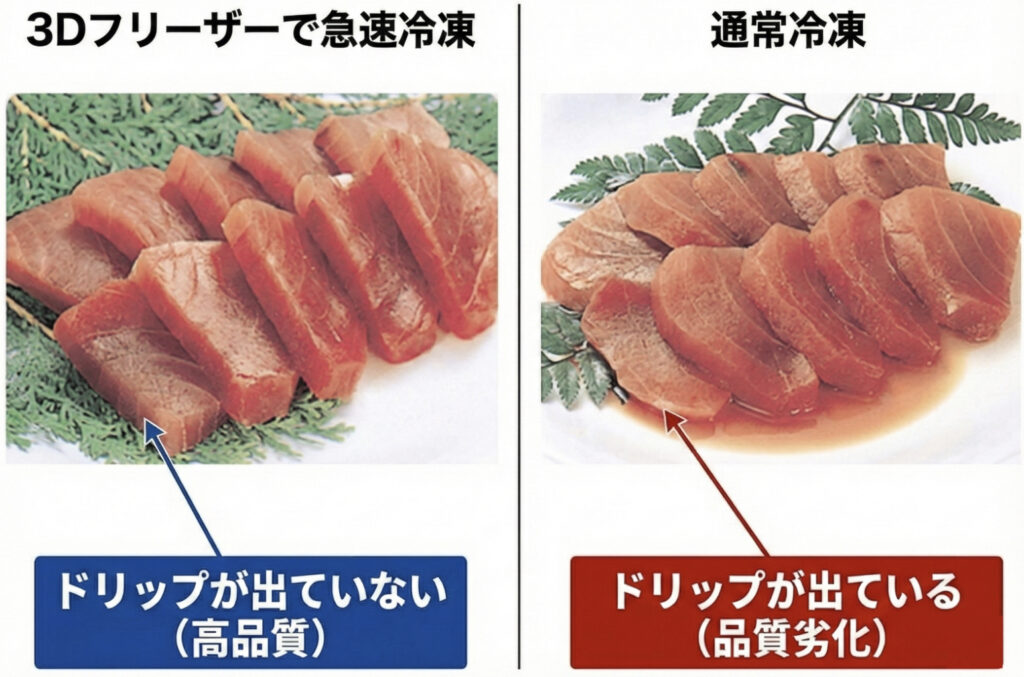

さらに深刻なのは、解凍時に発生するドリップの問題です。緩慢冷凍で凍結された食品は、解凍時に大量のドリップが流出し、製品本来の風味や食感が大きく損なわれてしまいます。これは、お客様からの「味が落ちた」「食感が悪い」といったクレームに直結し、ブランドイメージの低下に繋がりかねません。また、凍結ムラによって製品の見た目が悪化することもクレームの原因となります。例えば、揚げ物であれば衣が剥がれたり、魚であれば身がパサついたりといった具体的な問題は、お客様の満足度を著しく低下させてしまいます。

長年使用されている古い冷凍設備の場合、頻繁な故障は避けられない問題です。故障が発生するたびに生産ラインが停止し、保守・修理には多大な費用と時間、そして人員の負荷がかかります。予期せぬトラブルは、生産計画の遅延や、時には廃棄ロスの発生にも繋がり、経営を圧迫する要因となります。これらの課題は互いに関連し合い、貴社の工場が成長する上で、見過ごせない障壁となっているのではないでしょうか。

なぜ急速冷凍機が解決策になるのか?品質・歩留まりが改善するメカニズム

食品工場が抱える「歩留まりの低さ」「顧客クレームの多さ」「生産性の伸び悩み」といった課題は、一見するとそれぞれ独立した問題に見えます。しかし、これらの根源には、食品の「冷凍」という工程が深く関わっていることが少なくありません。急速冷凍機は、従来の冷凍方法では解決しきれなかったこれらの課題に対し、科学的なメカニズムに基づいたアプローチで根本的な解決策を提示します。最新の冷凍技術を導入することで、製品品質の劇的な安定、生産効率の向上、食品ロスの削減、さらには新たな市場への参入まで、多岐にわたるメリットを享受することが可能になります。このセクションでは、急速冷凍機がどのようにして食品工場に革新をもたらすのか、その具体的なメカニズムと科学的根拠を詳しく解説していきます。

急速冷凍と一般的な冷凍の決定的違い

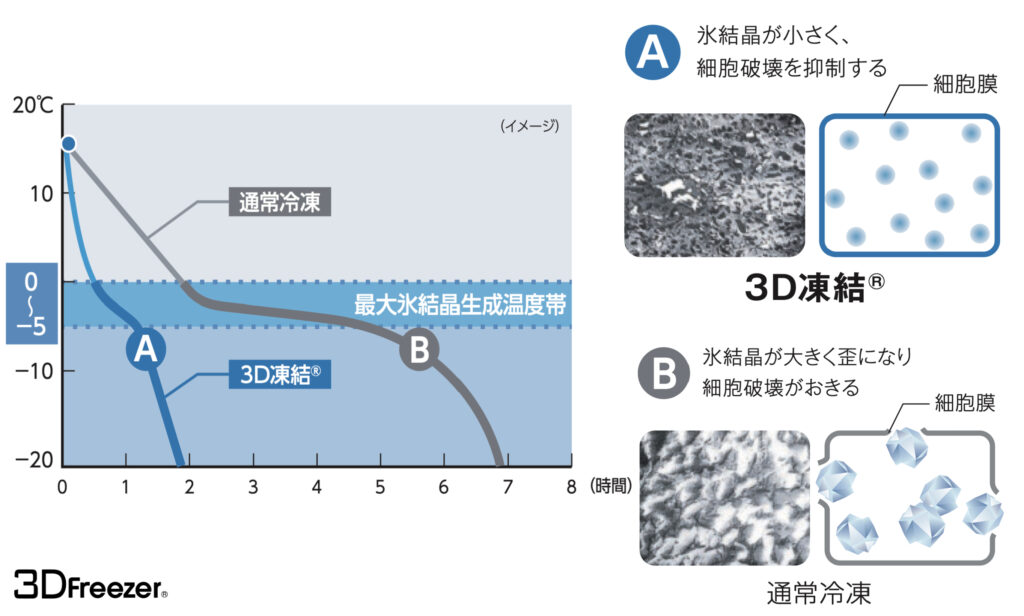

急速冷凍と一般的な冷凍(緩慢冷凍)の最大の違いは、食品内部に形成される氷の結晶の大きさにあります。食品が凍る過程では、食品に含まれる水分が氷に変化しますが、この氷の結晶の大きさが品質を大きく左右するのです。緩慢冷凍では、水分がゆっくりと凍結するため、食品の細胞内で大きな氷の結晶が成長します。例えるなら、細胞という部屋の中で、巨大な氷の塊が形成されるようなものです。この大きな氷の塊は、細胞の壁(細胞膜)を内側から物理的に破壊してしまいます。ちょうど、細胞壁が風船のように破裂してしまうイメージです。

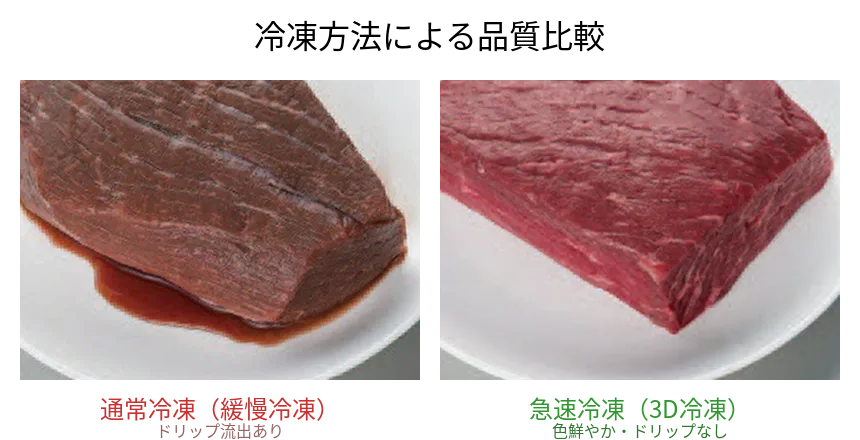

細胞膜が破壊された食品を解凍すると、細胞内に閉じ込められていた旨味成分や栄養素を含む水分(ドリップ)が大量に流出してしまいます。これにより、食品本来の風味や食感が損なわれるだけでなく、重量も目減りし、見た目も悪化する原因となります。焼き魚がパサついたり、肉から赤い液体が大量に出たりするのは、この細胞膜の破壊が主な原因です。

一方、急速冷凍では、食品を極めて短時間で凍結させます。これにより、水分が氷に変化する前に、微細な氷の結晶が無数に形成されます。細胞という部屋の中に、小さな砂粒のような氷の結晶が均一に分散するイメージです。この微細な氷の結晶は細胞膜をほとんど破壊しないため、食品の細胞組織へのダメージを最小限に抑えることができます。結果として、解凍後も食品本来の構造が保たれ、鮮度、風味、食感、そして見た目が、冷凍前とほとんど変わらない状態で維持されるのです。この氷結晶の大きさの違いこそが、急速冷凍機がもたらす高品質の根幹をなす決定的要因と言えます。

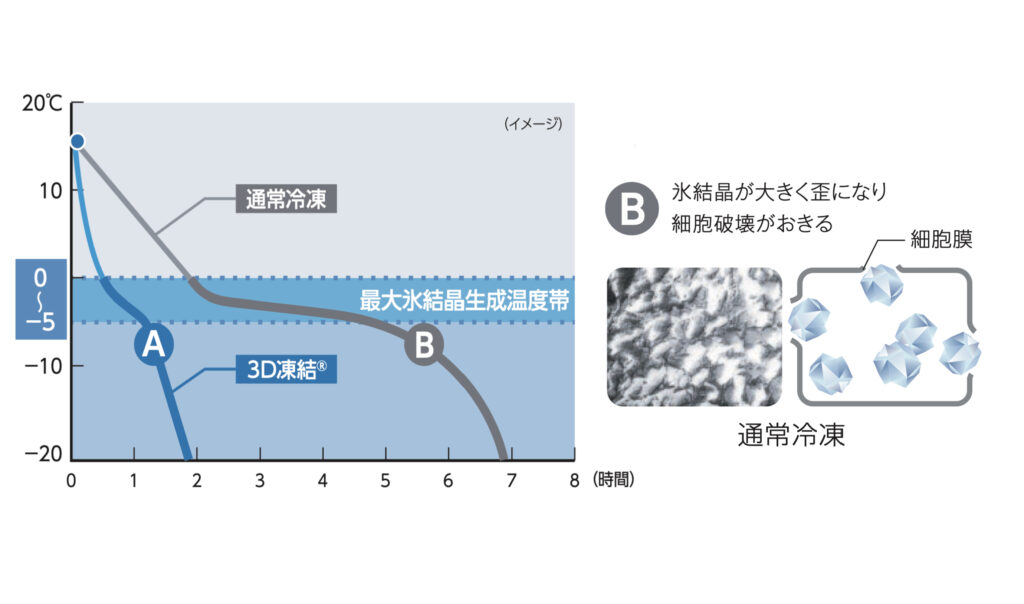

「最大氷結晶生成温度帯」の高速通過が品質維持の鍵

食品の品質を左右する凍結過程において、特に重要なのが「最大氷結晶生成温度帯」と呼ばれるゾーンです。この温度帯は一般的に-1℃から-5℃の範囲を指し、食品内の水分が最も大きな氷結晶へと成長しやすい環境にあります。食品がこの温度帯をゆっくりと通過すると、水分は時間をかけて徐々に凍結するため、大きな氷の結晶が形成されてしまいます。この大きな氷結晶こそが、前述した細胞膜の破壊を引き起こし、食品の品質劣化の主因となるのです。

急速冷凍機が優れているのは、この最大氷結晶生成温度帯を「いかに速く通過させるか」という点に特化しているからです。強力な冷却能力と独自の送風・冷却システムにより、食品をこの危険な温度帯から一気にマイナス温度域へと移行させます。具体的には、一般的な冷凍庫では数時間かかるような温度帯を、急速冷凍機ではわずか数十分から数分で通過させることが可能です。この高速通過によって、水分が大きな氷結晶に成長する間もなく、極めて微細な氷結晶が無数に形成されます。結果として、食品の細胞組織へのダメージが最小限に抑えられ、冷凍前と遜色のない品質が維持されるのです。凍結速度は、食品の鮮度や食感を守る上で最も重要な要素であり、急速冷凍機はその核心を技術的にクリアしていると言えます。

解凍時のドリップを抑制し、食感・風味を損なわない

急速冷凍機による微細な氷結晶の形成は、解凍時の「ドリップ」流出を大幅に抑制するという具体的なメリットをもたらします。ドリップとは、食品を解凍した際に流れ出る水分で、これには食品の旨味成分、栄養素、アミノ酸などが含まれています。一般的な緩慢冷凍では、大きな氷結晶が細胞膜を破壊するため、解凍時には細胞内に留まっていたこれらの貴重な成分が、細胞の隙間から大量に流出してしまいます。これが、解凍後の食品がパサついたり、味が薄くなったり、見た目が悪くなったりする原因です。

一方、急速冷凍された食品は、細胞組織へのダメージが極めて少ないため、解凍時にも細胞膜がしっかりと機能し、旨味成分や栄養素を細胞内に留めることができます。結果として、ドリップの発生が大幅に抑制され、食品本来のジューシーさや豊かな風味、そして弾力のある食感が維持されます。例えば、急速冷凍された魚介類は、解凍後もプリッとした歯ごたえと豊かな磯の香りを保ち、肉類は、肉汁が閉じ込められたまま柔らかく、風味豊かな味わいを楽しめます。このドリップの抑制効果は、顧客満足度の向上に直結し、同時に「解凍してみたら期待外れだった」といったクレームの削減にも大きく貢献します。

歩留まりが改善し、食品ロスが削減される理由

急速冷凍機の導入は、製品の品質維持だけでなく、食品工場にとって非常に重要な経営指標である「歩留まり」の劇的な改善にも貢献します。ドリップの流出抑制は、単に食品の風味や食感を保つだけでなく、製品の重量減少を防ぐという明確なメリットがあります。たとえば、解凍時に10%のドリップが発生すれば、それは製品の重量が10%減少したことを意味し、原料段階での仕入れコストから見れば大きな損失です。急速冷凍によってドリップを最小限に抑えることで、製品の重量を維持し、結果として原料投入量に対する最終製品の取得量を高め、歩留まりを向上させることができます。

さらに、急速冷凍は凍結ムラや凍結不良による規格外品の発生も大幅に抑制します。従来の冷凍方法では、食品の形状や大きさ、積み込み方によって凍結速度にばらつきが生じやすく、凍結不良の製品が生まれることがありました。これらの製品は、品質基準を満たさないため廃棄せざるを得ず、これもまた食品ロスの大きな原因となっていました。急速冷凍機は、均一かつスピーディーな凍結を実現するため、製品ごとの品質のばらつきを減らし、規格外品の発生リスクを低減します。結果として、廃棄するはずだった原料や製品を有効活用できるようになり、食品ロスを削減できるだけでなく、廃棄にかかる処理費用や人件費といった間接的なコストも削減できるため、工場全体の利益率向上に大きく貢献するのです。

【導入メリット】急速冷凍機が食品工場の未来を変える4つの理由

急速冷凍機は、単なる設備投資ではなく、食品工場の品質、効率、コスト、そして事業成長の全てに貢献する戦略的な一手です。これまでの課題解決にとどまらず、工場の未来を切り拓く可能性を秘めています。ここでは、急速冷凍機を導入することで得られる具体的な4つのメリットを詳しくご紹介します。

メリット1:製品品質の安定化で顧客クレームを大幅削減

急速冷凍機を導入することで、製品の凍結品質が格段に安定します。これにより、解凍後の食感や風味、さらには見た目のばらつきが大幅に減少し、常に高いレベルの品質を維持することが可能になります。製品品質の安定は、顧客からのクレームを削減し、貴社のブランドイメージや信頼性を向上させる上で不可欠です。お客様に「この商品はいつも美味しい」と感じていただくことは、長期的な取引関係を築く上で最も重要な要素の一つと言えるでしょう。

メリット2:生産効率の向上と計画生産によるコスト最適化

急速冷凍機は、従来の冷凍方法に比べて凍結時間を大幅に短縮します。これにより、生産ライン全体のボトルネックが解消され、単位時間あたりの生産量を飛躍的に向上させることができます。また、高品質な冷凍ストックが可能になることで、需要の波に合わせた計画生産を実現しやすくなります。例えば、閑散期に多めに生産してストックしておき、繁忙期にはそれを活用することで、急な増産オーダーにも柔軟に対応できるようになります。これは、人員配置の最適化や残業時間の削減にも繋がり、現場の従業員の負担を軽減し、士気を高める効果も期待できます。

メリット3:フードロス・廃棄コストの削減で利益率アップ

急速冷凍機による高品質な凍結は、ドリップの流出を抑制し、製品の目減りを防ぎます。これにより、歩留まりが向上し、これまで廃棄していた分の原料や製品が商品として価値を持つようになります。また、凍結不良による規格外品の発生も大幅に抑制されるため、食品ロスが減少し、廃棄にかかる処理費用や人件費などのコストも削減できます。結果として、直接的な利益率の改善に繋がり、貴社の収益性向上に大きく貢献するでしょう。

メリット4:販路拡大(EC・海外)と事業成長の実現

急速冷凍によって高品質に凍結された食品は、賞味期限が延長されるだけでなく、解凍後も高い品質を維持できます。この特性は、これまで地理的・時間的な制約で難しかった新たな販路開拓の可能性を大きく広げます。例えば、遠隔地への配送やECサイトを通じた全国販売が可能になり、さらに海外輸出といったグローバルな事業展開も視野に入ってきます。製品の提供エリアが拡大することで、より多くの顧客にアプローチできるようになり、貴社の事業規模を大きくスケールアップさせるための強力な基盤となるでしょう。

【徹底比較】業務用急速冷凍機の種類と自社に合った選び方

食品工場で急速冷凍機の導入を検討する際、その選択肢の多さに頭を悩ませる方も少なくありません。急速冷凍機にはさまざまな方式があり、それぞれに得意な食品や生産規模が異なります。自社の製造する食品の種類、求める品質レベル、日々の生産量、そして設置スペースといった多角的な要素を考慮しなければ、最適な一台を選ぶことはできません。このセクションでは、主要な急速冷凍機の方式とその特徴を徹底的に比較し、皆さんの工場にとって最適な一台を見極めるための実践的な知識を提供いたします。

主な急速冷凍機の方式と特徴

急速冷凍機には、食品の種類、生産規模、求められる品質レベルによって最適な方式が異なります。ここでは、現在主流となっている4つの主要な方式、「エアブラスト式」「リキッド式」「コンタクト式」「液体窒素ガス式」の概要をご紹介します。それぞれの方式は、冷却媒体や凍結メカニズムが異なり、得意とする食品やコスト、凍結速度に違いがあります。ご自身の工場の状況や生産計画に最適な一台を見つけるための基礎知識として、ぜひ参考にしてください。

エアブラスト式(バッチ式、トンネルフリーザー、スパイラルフリーザー)

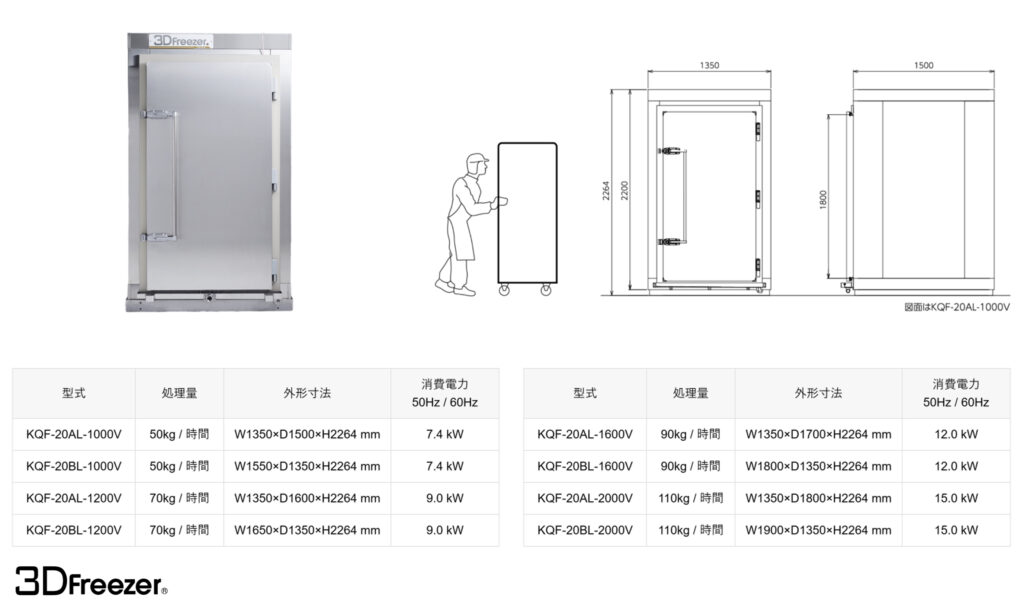

エアブラスト式急速冷凍機は、マイナス35℃以下の強力な冷風を食品に吹き付けて凍結させる方式です。この方式の大きなメリットは、比較的導入コストが安価である点と、様々な形状や大きさの食品に対応できる汎用性の高さにあります。バッチ式、トンネルフリーザー、スパイラルフリーザーなど、生産量や設置スペースに応じた多様な機種が提供されており、多くの食品工場で採用されています。

しかし、デメリットも存在します。冷風を利用するため、他の方式に比べて凍結速度はやや遅くなる傾向があります。また、食品の表面から水分が奪われやすく、乾燥による目減り(重量ロス)が発生する可能性があるため、対策が必要となる場合もあります。この課題を解決するために開発されたのが「3Dフリーザー」です。

高湿度の冷気と独自の3D冷凍技術により、エアブラスト式のメリットを活かしながら、乾燥や細胞破壊を最小限に抑えた高品質な凍結を実現しています。

リキッド式(液体凍結)

リキッド式急速冷凍機は、マイナス30℃程度の冷却された液体(ブライン液、主にアルコールや塩水など)の中に食品を直接または間接的に浸して凍結させる方式です。液体の熱伝導率は空気よりもはるかに高いため、高速凍結できることが最大の特徴であり、メリットです。

これにより、食品内部で形成される氷結晶を極めて小さく抑え、細胞組織へのダメージを最小限にできるため、解凍時のドリップ流出がほとんどなく凍結が可能です。特に、包装された食品や、形状が複雑で均一な凍結が難しい食品に適しています。ただし、液体に直接触れるため、裸の食品には向かない場合があり、また、液体の管理やランニングコストが他の方式に比べて高くなる可能性もあります。

コンタクト式(接触式)

コンタクト式急速冷凍機は、冷却された金属板で食品を上下から挟み込み、接触させて熱を奪うことで凍結させる方式です。食品と冷却面が直接触れるため、熱伝導効率が良く、比較的短時間で凍結が完了します。

この方式は、特にブロック状の魚のすり身、肉のブロック、トレーに入った製品など、平らで均一な形状の食品の凍結に非常に適しています。形状が整っている食品であれば、ムラなく均一に凍結できる点が大きなメリットです。しかし、食品が金属板に密着する必要があるため、形状が不均一な食品や、柔らかい食品、変形しやすい食品には不向きというデメリットがあります。

液体窒素ガス式

液体窒素ガス式急速冷凍機は、マイナス196℃という極低温の液体窒素を食品に直接噴射したり、その冷気を活用したりして瞬間的に凍結させる方式です。現存する急速冷凍方式の中で、最も凍結速度が速く、これにより食品の細胞破壊をほとんど起こさずに、極めて高い品質を実現できる点が最大のメリットです。

超低温で瞬時に凍結するため、食材の鮮度、風味、色、食感を最大限に保つことができます。しかし、液体窒素の導入コストおよびランニングコスト(液体窒素自体の費用)が非常に高価であるため、キャビアやフォアグラといった高付加価値製品の凍結や、医療分野での細胞保存など、用途が限定されることが多いのが現状です。一般的な食品工場での導入は、費用対効果を慎重に検討する必要があります。

食品工場が失敗しないための5つの選定ポイント

急速冷凍機は高価な設備投資となるため、導入後に後悔しないためには多角的な視点での検討が不可欠です。ここでは、食品工場の生産部長である皆様が、自社に最適な一台を選び、導入を成功させるための実践的なアドバイスを5つのポイントに分けてご紹介します。

ポイント1:対象食品との相性で選ぶ

急速冷凍機選定において最も重要なのは、何を凍らせるのか、つまり製造する食品の種類や特性との相性です。たとえば、形が崩れやすいお惣菜やパン生地であれば、強い冷風で素早く凍結できるエアブラスト式が適していることが多いでしょう。一方、高級な魚介類や肉類で、解凍時のドリップを極限まで抑えたい場合は、熱伝導率の高い液体で凍結するリキッド式が最適です。ブロック肉や練り物のように平らな形状の食品であれば、冷却された金属板で挟み込むコンタクト式が効率的です。また、幅広い食品に対応しながらドリップも抑えたいという場合は、独自の3D冷凍技術を採用した「3Dフリーザー」のように、エアブラスト式の汎用性とリキッド式の品質を両立した製品も選択肢となります。

それぞれの方式には得意な食品と不向きな食品があるため、自社の主力製品やこれから開発したい製品を見据えて、最適な方式を選ぶことが肝心です。多くのメーカーでは導入前に凍結テストを実施してくれるため、実際に自社製品を凍結させ、解凍後の品質を評価することは非常に有効な手段と言えます。

ポイント2:生産量と設置スペースで選ぶ

工場の生産能力や物理的な制約も、急速冷凍機選定の重要な要素です。まず、1時間あたりにどのくらいの量を凍結したいのか、処理能力(kg/h)が自社の生産計画に見合っているかを確認する必要があります。生産量に対して処理能力が不足していればライン全体のボトルネックになりますし、過剰であればオーバースペックとなり無駄なコストを招きます。

また、急速冷凍機はサイズが大きく、設置スペースが限られている工場では特に慎重な検討が必要です。既存の生産ラインに組み込む際、作業員の動線や他の設備との干渉はないか、搬入経路は確保できるかなど、詳細な現場調査が不可欠です。トンネルフリーザーやスパイラルフリーザーのような大型機を導入する際は、建屋の構造上の制約も確認しましょう。

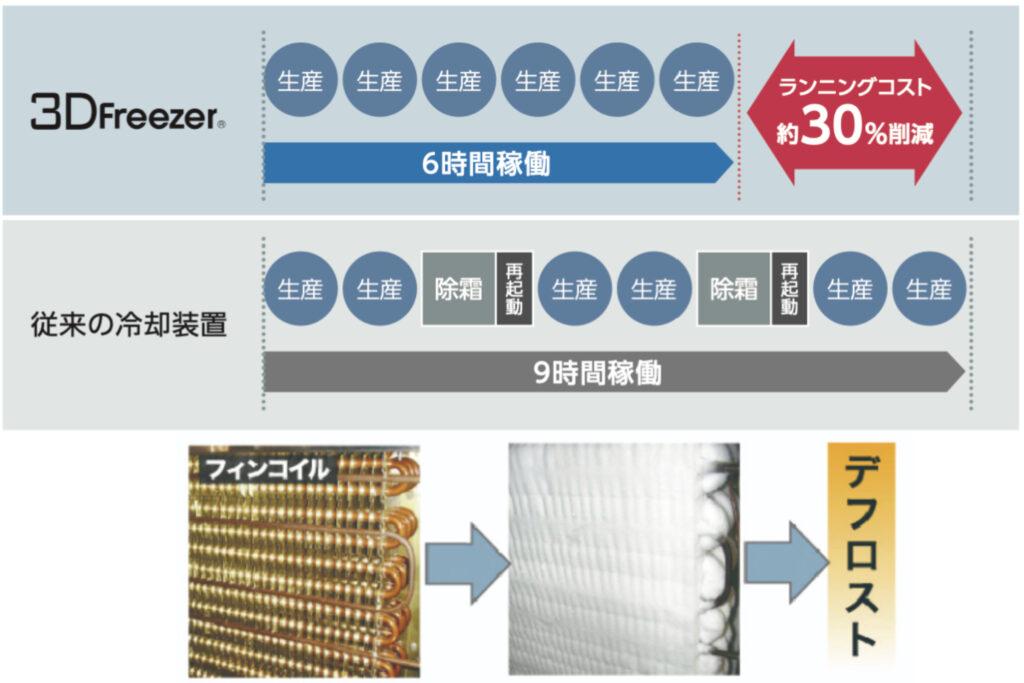

ポイント3:ランニングコストと費用対効果で選ぶ

急速冷凍機は決して安価な設備ではないため、導入費用(イニシャルコスト)だけでなく、長期的な視点でのランニングコストを比較検討することが非常に重要です。主なランニングコストとしては電気代が挙げられますが、リキッド式の場合は冷却媒体であるブラインの交換・補充コスト、液体窒素ガス式の場合は液体窒素の補充コストも考慮に入れる必要があります。

これらのコストを総合的に評価し、歩留まり改善による食品ロス削減効果、人件費削減、品質向上によるクレーム減少といったメリットと照らし合わせて、トータルな費用対効果を判断してください。多くの企業では2年程度で投資回収を実現しているケースも少なくありません。メーカーに依頼して、自社の生産計画に基づいた詳細な投資回収シミュレーションを作成してもらうことも有効でしょう。

ポイント4:既存ラインへの組み込みやすさで選ぶ

新しい急速冷凍機を導入する際、いかに既存の生産ラインにスムーズに統合できるかという実務的な視点も欠かせません。製品の投入口から搬出まで、コンベアなどの搬送システムとの接続はスムーズか、制御システムは既存の設備と連携可能かなど、インターフェースの整合性を事前に確認する必要があります。特に自動化を進めている工場では、既存のFAシステムとの連携可否が重要な選定ポイントとなるでしょう。

また、設置工事期間中に生産ラインをどれくらい停止する必要があるのか、それによって生じる生産ロスの影響も考慮すべきです。ラインを極力止めずに設置できるような機種や、工事計画を提案してくれるメーカーを選ぶことも、稼働率を維持する上で重要な要素となります。

ポイント5:導入後の保守・サポート体制で選ぶ

高価な設備である急速冷凍機を安心して長期的に運用するためには、導入後のメーカーの保守・サポート体制が非常に重要です。生産部長の皆様が最も重視されるポイントの一つに「導入後の現場教育やトラブル時の即応力」があるのではないでしょうか。

具体的には、定期的なメンテナンスのメニュー、故障発生時の対応スピード(メーカーのサービス拠点から自社工場までの距離など)、オペレーターへの操作方法や日常メンテナンスに関するトレーニングの有無などを事前に確認しましょう。迅速かつ的確なサポートを受けられる体制が整っているメーカーを選ぶことで、万が一のトラブル時も生産への影響を最小限に抑え、安心して運用を続けることができるでしょう。

【費用対効果】導入コストはどのくらい?補助金活用のススメ

急速冷凍機の導入を検討されている生産部長の皆さまにとって、最も気になるのはやはり「費用」ではないでしょうか。急速冷凍機は決して安価な設備投資ではありませんが、それを上回る投資対効果が期待できます。このセクションでは、急速冷凍機の価格相場やランニングコストについて具体的な情報を提供し、さらに導入コストを大幅に軽減するための公的な補助金制度についても詳しく解説します。導入への心理的なハードルを下げ、次の一歩を踏み出すための具体的な道筋を示します。

急速冷凍機の価格相場とランニングコスト

急速冷凍機の導入費用は、主に「1時間あたりの凍結能力」や採用する「方式」によって大きく変動します。例えば、小型のものであれば数百万円から、大規模な生産ラインに対応するものでは数千万円に及ぶこともあります。能力が高く、高度な凍結技術を採用した機種ほど高価になる傾向があるため、自社の生産量や対象食品に最適な能力を見極めることが重要です。

ランニングコストの主要因は電気代ですが、方式によってその負担は異なります。エアブラスト式のような冷風を用いるタイプは、一般的な業務用冷凍庫と大きく変わらないケースも多く、想定より経済的に運用できる場合もあります。一方で、リキッド式や液体窒素ガス式は、冷媒の補充コストがランニングコストに影響を与えることがあります。多くの企業では、急速冷凍機の導入によって得られる品質向上、歩留まり改善、人件費削減といった経済効果を総合的に評価し、約2年程度で投資コストを回収しているというデータもあります。長期的な視点で見れば、急速冷凍機は非常に費用対効果の高い設備投資であると言えるでしょう。

導入コストを大幅に軽減!活用できる補助金・助成金制度

急速冷凍機の導入コストは高額になりがちですが、国や地方自治体が提供する補助金・助成金制度を活用することで、その負担を大幅に軽減できる可能性があります。特に有名なものとして「ものづくり補助金」が挙げられます。これは中小企業の生産性向上や設備投資を支援するための制度で、急速冷凍機のような高機能設備も対象となるケースが多く見られます。

急速冷凍機導入で使える補助金を徹底解説【2026年最新】。ものづくり補助金、事業再構築補助金、小規模事業者持続化補助金、省エネ補助金の4種類を比較。目的別の選び方、申請フロー、採択率を上げるポイントまで紹介。

補助金・助成金の申請には専門的な知識や多くの書類準備が必要となるため、慣れていない場合はメーカーや補助金申請を専門とするコンサルタントに相談することをおすすめします。彼らは最新の情報を持ち、適切なアドバイスを提供してくれます。また、一括購入だけでなく、リース契約や分割払いといった多様な支払い方法も選択肢として検討できます。自社の財務状況に合わせて最適な導入計画を立てることで、無理なく高品質な急速冷凍機を導入し、工場の競争力を高めることが可能です。

【業種別】急速冷凍機による歩留まり改善・品質向上事例

急速冷凍機の導入を検討されている方にとって、実際にどのような成果が得られるのかは非常に重要な情報です。このセクションでは、理論的なメリットだけでなく、様々な食品工場が急速冷凍機を導入することで、具体的にどのような課題を解決し、成功を収めているのかを業種別に詳しくご紹介します。ご自身の工場に近い事例をご覧いただくことで、導入後の具体的なイメージをより明確に描けることでしょう。

事例1:【水産加工工場】解凍ドリップを削減し、鮮魚の価値を最大化

水産加工工場では、季節によって大量に漁獲される魚をいかに高品質のまま保存し、通年で安定供給するかが長年の課題でした。特に、旬の時期に獲れた魚は非常に価値が高いものの、従来の冷凍方法では「解凍時にドリップが多く流出し、旨味成分が失われる」「食感がパサつき、見た目も悪くなる」といった問題に直面していました。これにより、せっかくの高品質な鮮魚が付加価値を十分に発揮できず、市場での評価も伸び悩むことがありました。

そこで、とある水産加工工場では、独自の3D冷凍技術で細胞破壊を最小限に抑える「3Dフリーザー」を導入しました。この結果、獲れたての鮮度と食感を維持したまま長期保存が可能になり、解凍時のドリップ流出も大幅に削減されたのです。まるで生魚のような瑞々しさと弾力を保ったまま、いつでも市場に供給できる体制が整いました。この品質の安定化は、顧客からの信頼獲得に繋がり、結果として高単価での販売を実現し、ブランド価値の向上に大きく貢献しています。

事例2:【食肉加工工場】製品のひび割れを防ぎ、歩留まり5%改善

食肉加工工場、特にハムやソーセージ、ハンバーグといった加工品を製造する現場では、緩慢冷凍が原因で製品の品質低下や歩留まり悪化に悩まされることが少なくありませんでした。例えば、冷凍プロセス中に製品表面にひび割れが発生し、見た目の問題から規格外品として廃棄せざるを得ないケースが多く、生産コストを押し上げていたのです。また、凍結に時間がかかるため、生産ライン全体のボトルネックとなり、計画通りの生産ができないといった課題も抱えていました。

ある食肉加工工場では、これらの課題を解決するため「3Dフリーザー」を導入しました。3D冷凍技術による均一かつスピーディーな凍結により、ひび割れの発生を劇的に抑制し、規格外品の削減に成功。結果として、製品の歩留まりは5%も改善しました。さらに、凍結時間の短縮により生産効率が向上し、多品種少量生産への対応力も高まりました。これにより、顧客からの多様なニーズにも柔軟に応えられるようになり、競争力強化にも繋がっています。

事例3:【惣菜・弁当工場】計画生産で廃棄ロス半減と労働環境改善を実現

惣菜や弁当を製造する工場では、日々の需要予測が難しく、売れ残りによる廃棄ロスが経営を圧迫する大きな問題でした。また、日中の調理や盛り付け作業のピークが集中し、従業員への負担が大きく、残業が増えるなど労働環境の悪化も懸念されていました。このような状況では、品質を維持しながら生産性を向上させることは極めて困難でした。

そこで、とある惣菜・弁当工場では、調理済み惣菜を高品質に冷凍保存できる「3Dフリーザー」を導入し、計画生産体制を構築しました。3D冷凍技術により、揚げ物の衣のサクサク感や煮物の味染みなど、惣菜特有の繊細な食感・風味もそのまま保存できるようになり、需要の変動に左右されずに事前に商品を製造・ストックすることが可能に。結果として廃棄ロスを半減させることに成功し、直接的に利益率の大幅な改善に繋がっています。さらに、作業負荷が年間を通じて平準化されたことで、特定の時期に集中していた残業時間が減少し、従業員の身体的・精神的負担が軽減されました。この「ヒトの失敗を起こさせない仕組み」は、結果として従業員の定着率向上や士気の高まりにも貢献し、より働きやすい職場環境の実現に役立っています。

まとめ:急速冷凍機は品質と生産性を両立する未来の工場への戦略的投資

急速冷凍機の導入は、単に目の前の課題解決にとどまらず、食品工場の未来を切り拓くための「戦略的投資」であると言えます。ドリップの抑制による歩留まり改善や顧客クレームの削減はもちろんのこと、生産性向上、コスト削減、そして新たな販路開拓による事業機会の創出といった多岐にわたるメリットを享受できます。

多くの食品工場が抱える「品質と効率はトレードオフ」という認識は、もはや過去のものです。最新の急速冷凍技術は、この二つを高いレベルで両立させ、常に安定した高品質な製品を、より効率的に生産することを可能にします。これにより、工場運営の安定化はもちろん、従業員の負担軽減や士気向上にも繋がり、長期的な視点で見ても非常に大きな価値をもたらします。

急速冷凍機に関するお悩みは専門家にご相談ください

この記事を通じて、急速冷凍機が貴社の課題解決と事業成長に貢献できる可能性を感じていただけたなら幸いです。しかし、多種多様な急速冷凍機の中から、自社の製品や生産体制に最適な一台を選び出すことは容易ではありません。導入コストやランニングコスト、既存ラインへの組み込みやすさ、そして導入後のサポート体制など、検討すべき点は多岐にわたります。

そこで、私たち専門家にご相談ください。貴社の具体的な状況を丁寧にヒアリングし、対象食品の種類、生産量、設置スペース、予算などを考慮した上で、最適な急速冷凍機の選定から導入後の運用サポートまで、一貫してご支援させていただきます。凍結テストのご案内や、詳細な資料請求、オンラインでのご相談も承っておりますので、どうぞお気軽にお問い合わせください。