食品製造現場の責任者の方々にとって、「設備の頻繁な故障による生産計画の乱れ」や「高騰し続けるメンテナンスコスト」は、常に頭を悩ませる課題ではないでしょうか。特に、生産ラインの要となるスパイラルフリーザーの停止は、納期遅延や歩留まりの低下、さらには製品品質への影響に直結し、事業全体の競争力を揺るがしかねません。

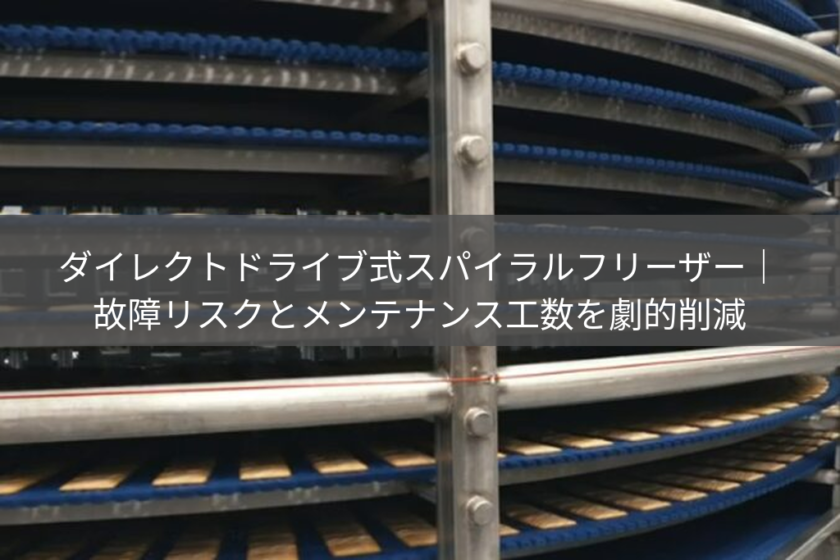

このような喫緊の課題に対し、ダイレクトドライブ式スパイラルフリーザーは根本的な解決策を提示します。しかし、駆動方式の改善だけでは解決できない課題もあります。それが、従来のエアブラスト方式に共通する「乾いた冷風による食品の乾燥・冷凍焼け・目減り」です。

この記事では、従来の金属ネット摩擦駆動に代わるダイレクトドライブ方式が、いかにして搬送の信頼性を高め、メンテナンス工数を削減するかを詳しく解説します。さらに、ダイレクトドライブ方式と独自のACVCS®(非貫流熱交換方式)技術を組み合わせることで、駆動系の信頼性と凍結品質の両方を極限まで高めたKOGASUN社のスパイラル型3Dフリーザー®についてもご紹介します。

Contents

従来のスパイラルフリーザー、こんな課題はありませんか?

食品工場の製造現場で、従来型のスパイラルフリーザーに関するトラブルに頭を抱える方は少なくありません。

課題1:突発的なライン停止と生産計画の乱れ

コンベアベルトの摩耗や蛇行は日常茶飯事で、予期せぬ突然のライン停止を招き、生産計画を大きく狂わせることがあります。ベルトの交換作業は時間と労力がかかり、その間は生産がストップしてしまうため、製造部長としては頭の痛い問題です。

課題2:メンテナンスコストと衛生リスク

チェーン駆動式のフリーザーでは、チェーンへの定期的な注油やテンション調整が必須であり、これに費やす人手と時間は無視できないコストとなります。潤滑油の飛び散りや、摩耗した駆動部品の金属粉が製品に混入する「コンタミネーションリスク」も常に拭い去れない不安要素です。衛生管理が生命線である食品工場において、こうしたリスクは許されません。

課題3:騒音・振動による作業環境の悪化

長年稼働している設備では、駆動部から発する騒音や振動がひどく、作業環境の悪化を招いているケースも多く見られます。従業員の疲労蓄積や作業効率の低下にも繋がりかねず、安全衛生面からも改善が求められています。

課題4:凍結中の乾燥・冷凍焼け・目減り(見落とされがちな課題)

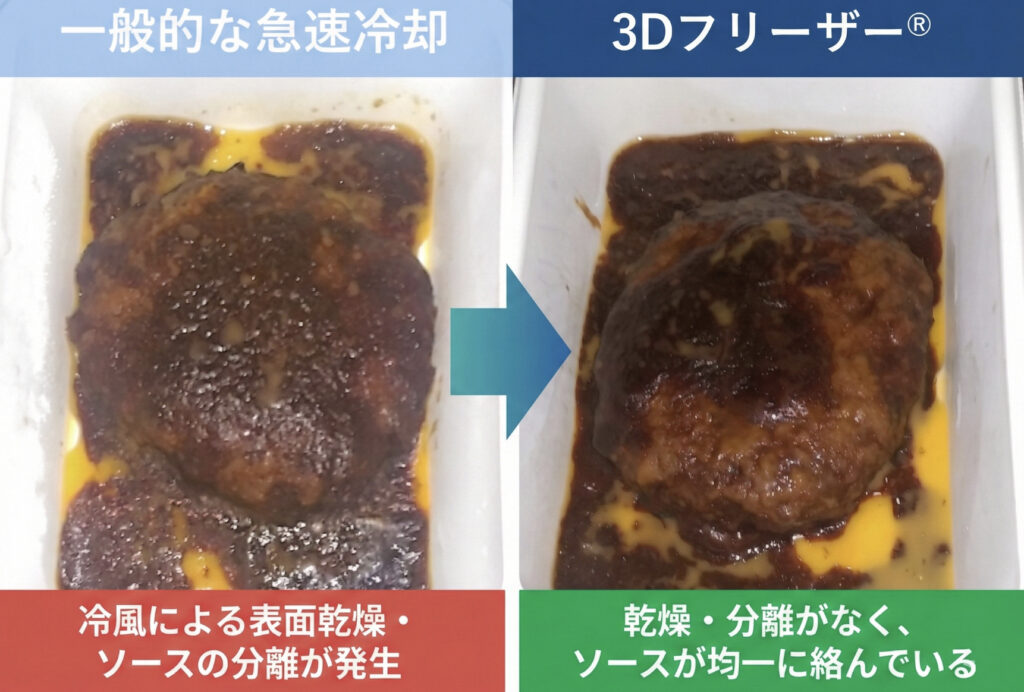

これらの駆動系のトラブルに加えて、見落とされがちですが経営に大きく影響する課題がもう一つあります。それが、従来のエアブラスト方式に共通する「冷気の乾燥」による食品の品質劣化と目減りです。

従来のスパイラルフリーザーは、フィンコイルを通過して循環する過程で水分が奪われた乾いた冷風で食品を凍結します。スパイラル型は長時間かけてじっくり凍結するのが強みですが、冷気自体が乾燥していれば、凍結時間が長いぶん食品の水分蒸発もそれだけ進行します。「穏やかな風だから乾燥しにくい」というのは誤解で、風速が穏やかでも乾いた冷気に長時間さらされれば、食品表面から水分はじわじわと奪われるのです。

この結果として発生するのが以下の問題です。

- 目減り(重量ロス):凍結中に食品の重量が減少し、年間の生産量に換算すると数百万円規模のコスト損失に

- 冷凍焼け:食品表面の変色、風味・食感の劣化

- 凍結ムラ:一方向からの送風では冷風が当たる面と当たらない面で品質差が発生

これらの課題は、ダイレクトドライブで駆動系のトラブルを解決しても、冷気の質を変えない限り残り続けます。つまり、スパイラルフリーザーの課題を本当に「根本から」解決するには、駆動方式の改善と冷気の質の改善の両方が必要なのです。

その課題、「ダイレクトドライブ方式 × ACVCS®技術」が解決します

従来のスパイラルフリーザーが抱える課題は、大きく分けて2つの領域に分類されます。

1. 駆動系の課題(故障、メンテナンス、衛生リスク、騒音) → ダイレクトドライブ方式が解決

2. 冷気の質の課題(乾燥、冷凍焼け、目減り、凍結ムラ) → ACVCS®技術が解決

KOGASUN社のスパイラル型3Dフリーザー®は、この2つの技術を1台に統合した製品です。ダイレクトドライブ方式で搬送の信頼性とメンテナンス性を大幅に向上させ、ACVCS®技術で庫内を高湿度に保ちながら上下左右から立体的に冷気を循環させることで、食品の水分を奪わず目減り・冷凍焼けを防ぎます。

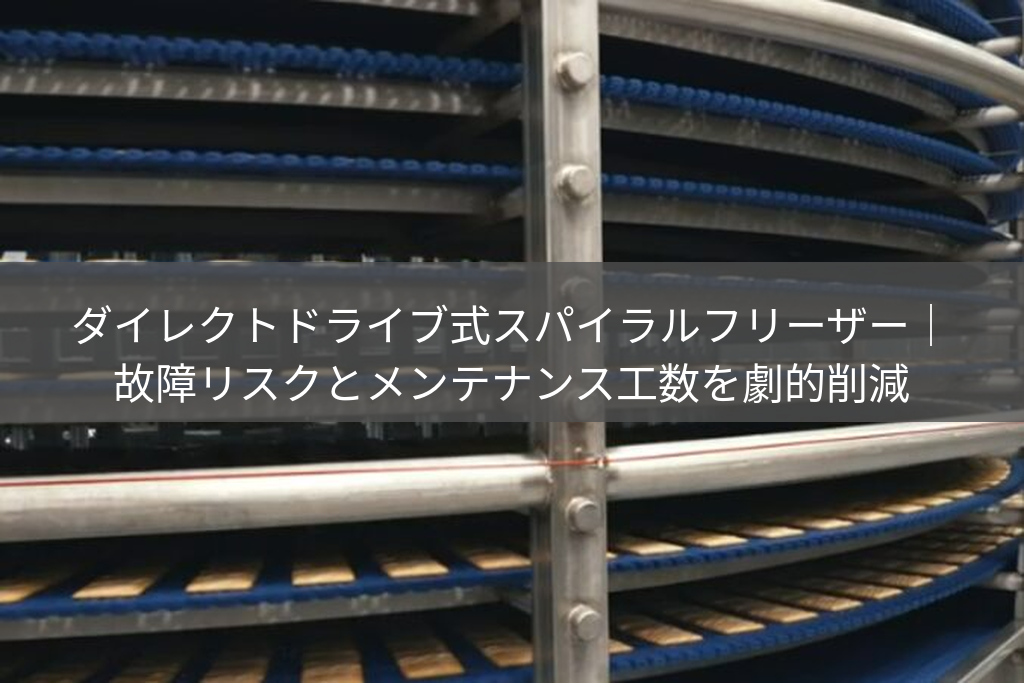

ダイレクトドライブ(DD)方式とは?従来方式との違い

ダイレクトドライブ(DD)方式とは、中央ドラムの駆動力をネット(搬送ベルト)にダイレクトに伝える駆動方式です。「ダイレクトドライブ」の名は、駆動力がネットに直接(ダイレクトに)伝わることに由来します。

従来のスパイラルフリーザーでは、金属製メッシュネットを中央ドラムに巻き付け、摩擦力で駆動しています。しかし摩擦駆動には本質的な弱点があります。製品の重量や経年劣化により、ネットとドラムの間で滑りが発生し、搬送スピードにズレが生じたり、ベルトの弛みや蛇行が起きたりします。これが凍結時間のばらつきや、予期せぬライン停止の原因となっていました。

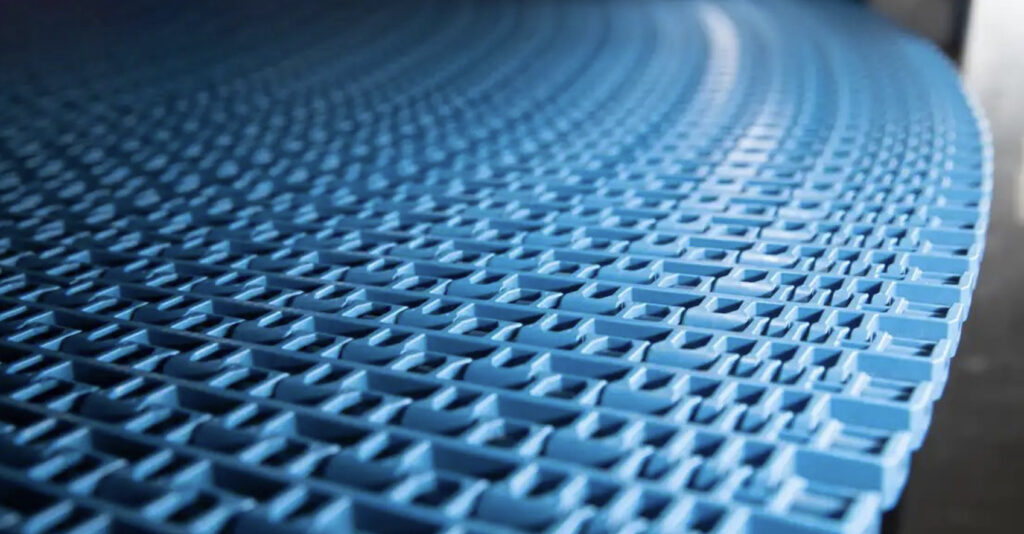

スパイラル型3Dフリーザー®では、金属ネットに代わりイントラ樹脂ベルトを採用しています。ドラム側に設けられた突起物が、樹脂ベルトのスリット部に噛み込み、歯車のように確実に駆動力を伝達します。摩擦に頼らないため原理的に滑りが発生せず、制御数値通りの正確な搬送が実現します。

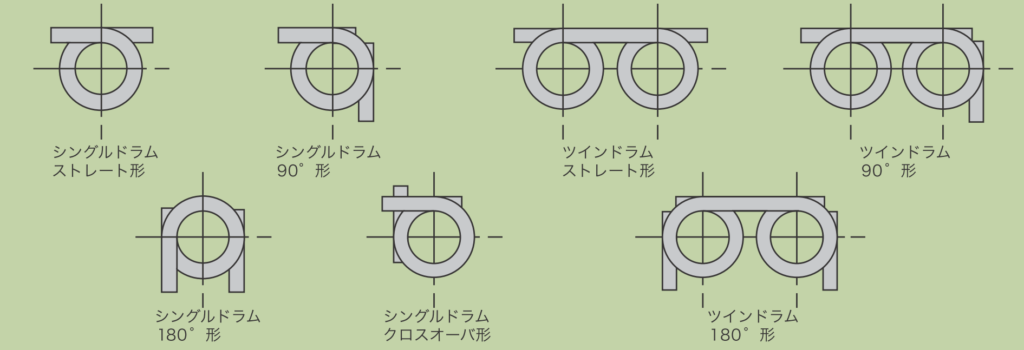

さらに、この「滑りのない確実な駆動」がもたらす設計上の自由度も大きな利点です。ベルトの弛みが原理的に発生しないため、従来方式では難しかった多段数化が可能になり、同じ設置面積でもより長い搬送経路を確保できます。投入から出口の角度も90°〜360°の範囲で自在に設定でき、既存の生産ラインとの接続が柔軟に行えます。ネット両サイドのガードも自在に選べるため、搬送物の落下防止にも優れています。

ACVCS®技術とは?「冷気の質」を変える独自技術

もう一つの核心技術が、KOGASUN社の独自特許技術ACVCS®(Anti Cycle Vibration Cold System=非貫流熱交換方式)です。

従来のエアブラスト式フリーザーは、冷気がフィンコイルを通過して循環する過程で水分を失い、庫内の空気が乾燥します。この「乾いた冷気」が食品の乾燥・冷凍焼け・目減りの根本原因です。

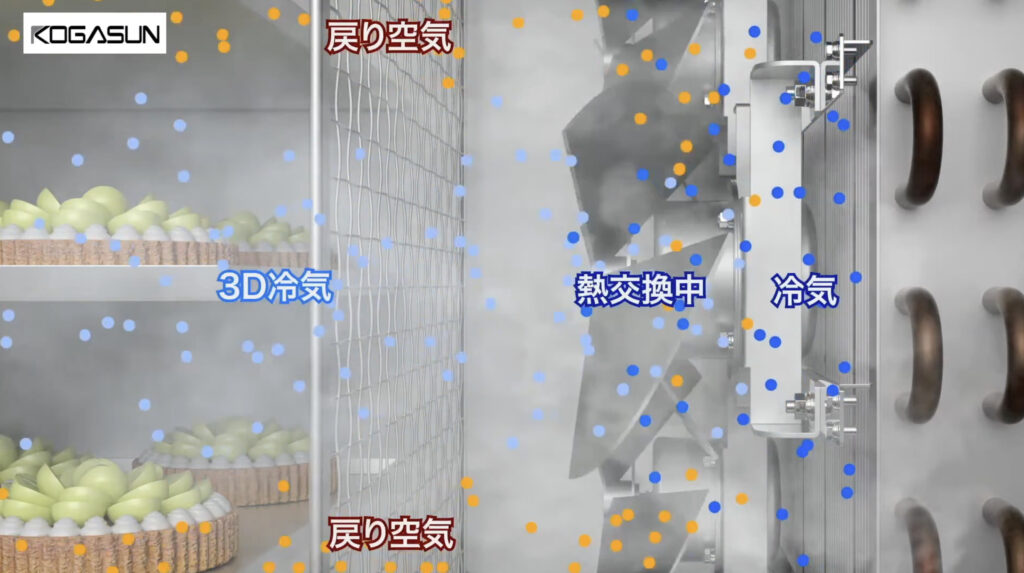

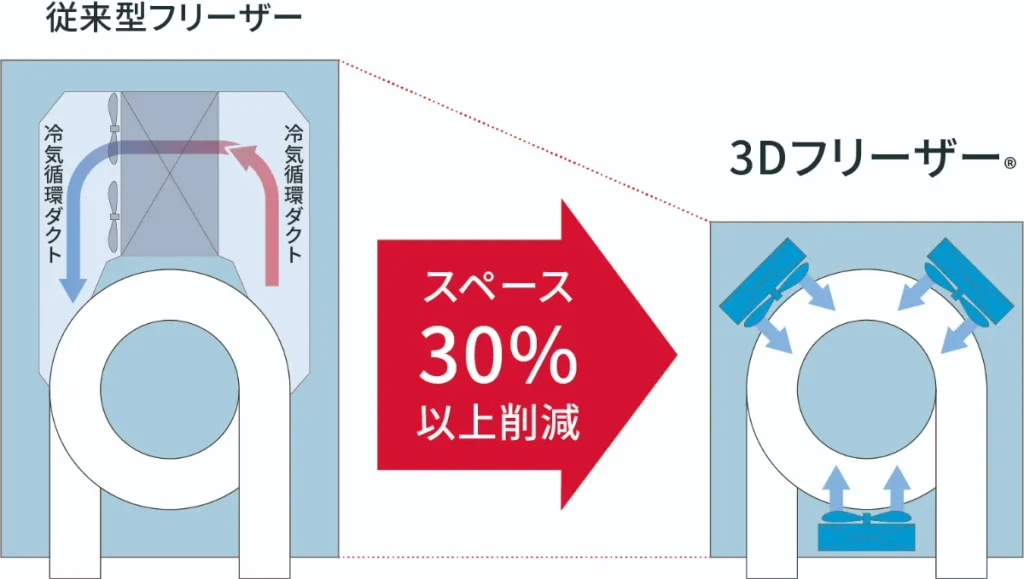

ACVCS®技術は、フィンコイルに強制貫流さない独自構造により、庫内を高湿度に保ちながら、上下左右から立体的に冷気を循環させます。この「高湿度の3D冷気」が食品を包み込むように冷却するため、食品の水分を奪うことなく急速凍結を実現します。

この技術は世界各国で特許を取得し、その凍結精度は食品分野にとどまらず、山口大学との共同研究を通じて医療分野における細胞・組織の凍結保存にも採用されるほどです。

スパイラル型3Dフリーザー®の6つのメリット

スパイラル型3Dフリーザー®は、ダイレクトドライブ方式とACVCS®技術の組み合わせにより、従来のスパイラルフリーザーの課題を駆動面と品質面の両方から解決します。

メリット1:摩耗・交換部品がなくなり故障リスクを大幅に低減

ダイレクトドライブ方式の最大の特長は、故障リスクの劇的な低減にあります。従来のベルト駆動やギア駆動のスパイラルフリーザーでは、ベルトの摩耗、チェーンの伸び、ギアの歯の破損といった物理的な消耗が避けられませんでした。これらの消耗部品は定期的な交換が必要であり、交換時期を過ぎれば突発的なライン停止の原因となっていました。

しかし、ダイレクトドライブ方式では、ドラム側の突起物がイントラ樹脂ベルトのスリット部に噛み込む歯車式駆動を採用しているため、従来の金属ネット摩擦駆動で発生していた滑り・弛み・蛇行が原理的に起きません。滑りがないということは、搬送トラブルに起因する予期せぬライン停止のリスクが大幅に低減されることを意味します。「いつ設備が止まるか分からない」という製造現場が抱える潜在的な不安から解放されます。

メリット2:注油や調整が不要でメンテナンス工数を劇的に削減

従来のフリーザーでは、駆動チェーンへの定期的な注油、ベルトの張力調整、摩耗した部品の在庫管理と交換作業といった、多岐にわたる保全業務が日常的に発生していました。これらの作業は、熟練した技術と時間、そして人手を必要とし、製造現場の大きな負担となっていました。

ダイレクトドライブ方式は、歯車式の噛み合い駆動でベルトの弛みや滑りが発生しないため、従来の摩擦駆動で必要だった張力調整や蛇行修正の手間が大幅に削減されます。また、イントラ樹脂ベルトの採用により、金属製ネットで必要だったチェーン注油も不要になります。これにより、人件費、交換部品の購入費用、さらには廃棄コストといった「見えにくいコスト」までも大幅に削減できます。

メリット3:高精度な搬送制御で凍結条件が安定

モーターとコンベアドラムが直接連結されているため、ベルトの緩みやスリップ、ギアのバックラッシュ(遊び)が発生しません。これにより、コンベアベルトの速度を極めて正確かつ安定して制御できます。

搬送速度が安定することで、製品がコンベア上で動いたり位置がずれたりするリスクが低減され、凍結中の製品の型崩れや、隣接する製品同士がぶつかるトラブルを防ぎます。均一な速度での搬送は、製品一つひとつの凍結条件を安定させ、品質のばらつきを最小限に抑えます。

ただし、凍結品質と歩留まりに最も大きく影響するのは、搬送精度よりも「冷気の質」です。いくら搬送が正確でも、乾いた冷風で凍結すれば食品の水分は奪われ、目減りが発生します。真の歩留まり改善を実現するためには、次のメリット4で解説するACVCS®技術が不可欠です。

メリット4:ACVCS®高湿度凍結で目減り・冷凍焼けを大幅に低減

スパイラル型3Dフリーザー®が従来のダイレクトドライブ式スパイラルフリーザーと一線を画すのが、このメリットです。

ダイレクトドライブ方式で駆動系のトラブルを解決しても、冷気が乾燥していれば食品の乾燥・冷凍焼け・目減りは発生し続けます。ACVCS®技術は、フィンコイルに風を戻さない独自構造で庫内を高湿度に保ち、上下左右から立体的に冷気を循環させることで、この課題を根本から解決します。

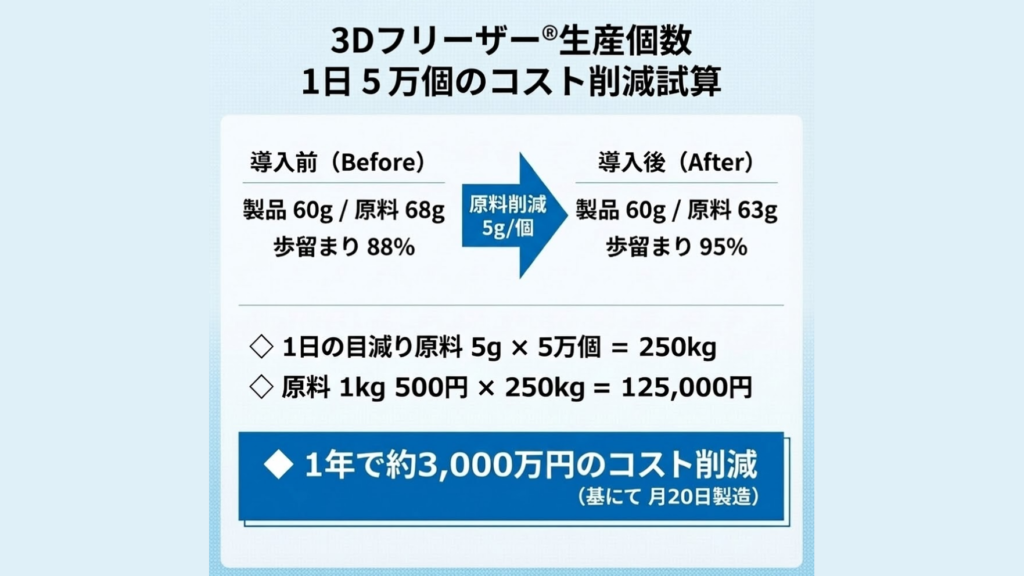

目減り低減の経済効果

スパイラルフリーザーは長時間かけて凍結する構造のため、従来のエアブラスト式では凍結時間が長いぶん乾燥も進行しやすいという矛盾がありました。3Dフリーザー®のACVCS®技術は、この矛盾を解消します。高湿度の3D冷気で食品を包み込むように凍結するため、長時間の凍結でも水分を奪いません。

目減りの低減効果は、連続生産を行う大規模ラインほど大きなコスト差を生み出します。例えば、凍結中の目減りを1%低減できた場合、年間数百万円規模の原材料コスト削減に繋がることも珍しくありません。この「隠れたコスト削減効果」は、経営層への設備投資提案における強力な根拠となります。

凍結ムラの解消

従来方式が一方向からの送風で凍結ムラが発生しやすいのに対し、3D冷気は食品の上下左右から均一に冷却します。庫内のどの位置に食品を置いても同一品質で凍結できるため、規格外品の発生率も低減できます。

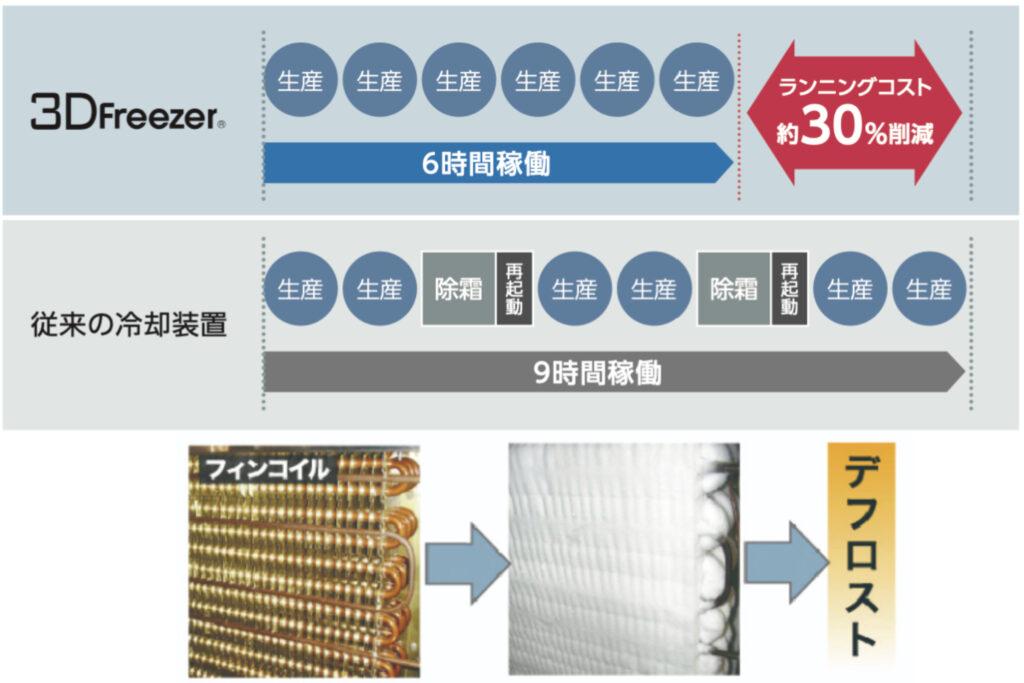

メリット5:エネルギーロスを抑え、省エネと静音性を実現

ACVCS®技術による効率的な冷気循環を中心とした省エネ設計により、スパイラル型3Dフリーザー®はランニングコストを約30%削減します。

なお、他の凍結方式(液体窒素式・ブライン式)で必要となる液体窒素やブライン液といった消耗品コストも不要なため、長期的なランニングコストを大幅に抑えられます。歯車式噛み合い駆動による滑りのないスムーズな搬送は、稼働時の騒音や振動も低減し、作業者にとってより快適で安全な職場環境を提供します。

メリット6:ダクトレス構造で丸洗い可能、衛生管理が容易

食品工場において最も重要な要素の一つである衛生管理においても、スパイラル型3Dフリーザー®は優れた優位性を発揮します。

ダイレクトドライブによる衛生メリット

イントラ樹脂ベルトの採用により、従来の金属製メッシュネットで問題となっていた金属粉の脱落リスクが低減されます。また、歯車式噛み合い駆動ではチェーン注油が不要になるため、油の飛散による製品への異物混入リスクも抑えられます。HACCPなどの厳格な食品安全基準への対応が容易になります。

ダクトレス構造による衛生メリット

3Dフリーザー®はダクトレス構造を採用しているため、庫内にダクトの死角が生まれず、丸洗いが可能です。従来のスパイラルフリーザーでは、複雑なダクト内部に汚れや菌が蓄積しやすく、徹底した洗浄が困難でした。ダクトレス構造ではこの問題が根本的に解消され、清掃作業が容易に行えます。

このダイレクトドライブとダクトレス構造の組み合わせにより、清掃時間の大幅な短縮と衛生管理レベルの向上を同時に実現しています。

多温度帯対応——冷凍だけではないKOGASUNスパイラル

KOGASUNスパイラルは、急速冷凍だけでなく、用途に応じて多様な温度帯での運用が可能です。

- 加熱スパイラル:発酵工程など、温度を加えながらの処理に対応

- 冷却スパイラル:加熱調理後の食品を常温まで冷却し、次工程へ

- 冷凍スパイラル:-40℃以下での急速冷凍により、高品質な冷凍食品を製造

- 冷水スパイラル:冷水を使用した穏やかな冷却処理に対応

この多温度帯対応により、加熱→冷却→冷凍まで複数の工程をカバーでき、設備投資の最適化と工場スペースの有効活用を実現します。

また、設計の自由度も高く、上入れ下出し、下入れ上出し、下入れ下出しなど、前後工程に合わせた柔軟なレイアウトが可能です。ツインスパイラル(2ドラム構成)で凍結時間の長い食品に対応させることもできます。

導入前に確認したい3つのポイント

1. 設置スペースと搬入経路は確保できるか?

スパイラルフリーザーは大型設備ですので、工場内での設置スペースの確保は最も基本的な確認事項です。必要な設置面積や装置の高さ、そして床の耐荷重についても事前にしっかりと確認してください。特に、フリーザー本体が工場入口から設置場所まで問題なく搬入できるかどうかが非常に重要です。

KOGASUN社では、工場図面をもとにした最適なレイアウト提案や、専門スタッフによる現地調査にも対応しています。前後工程との接続や設置動線など、自社だけで判断が難しい場合は、ぜひご相談ください。

2. 既存ラインとの接続と工事期間

新しいフリーザーの導入は、既存の生産ラインに少なからず影響を与えます。フリーザーの前後の工程とのスムーズな接続、電気・給水・排水といったユーティリティ工事の計画について、事前に詳細な打ち合わせが必要です。

スパイラル型3Dフリーザー®は、上入れ下出し、下入れ上出しなど柔軟なレイアウトに対応できるため、既存ラインとの接続において設計の自由度が高い点がメリットです。ダウンタイムを最短にするための綿密な工程計画を、KOGASUN社の専門スタッフと一緒に策定することをおすすめします。

3. 目減りの隠れコストも含めたTCOで比較する

設備導入の検討において、初期費用(イニシャルコスト)にばかり目が行きがちですが、長期的な視点で見ると「総保有コスト(TCO:Total Cost of Ownership)」での比較が非常に重要です。

ダイレクトドライブ方式は、歯車式噛み合い駆動でベルトの弛み・滑り・蛇行が発生しないため、従来の摩擦駆動で必要だった張力調整や蛇行修正の手間が大幅に削減され、メンテナンスコストを抑えられます。さらに、スパイラル型3Dフリーザー®の場合は、ACVCS®技術による以下の追加コスト削減効果も加わります。

- 目減り低減:高湿度凍結で食品の水分蒸発を防ぎ、原材料コストを改善

- 省エネ効果:ランニングコスト約30%削減

- 消耗品不要:液体窒素やブライン液のコストがゼロ

TCOの試算にあたっては、これらの「隠れたコスト削減効果」も必ず含めて計算してください。初期費用だけを見れば従来のフリーザーより高めに見える場合でも、数年スパンで見れば、駆動系のメンテナンスコスト削減、目減りの低減、省エネ効果の総合効果により、TCOでは大幅に有利になるケースがほとんどです。KOGASUN社では、貴社の生産条件に基づいた具体的なコスト削減シミュレーションも提供しています。

よくあるご質問

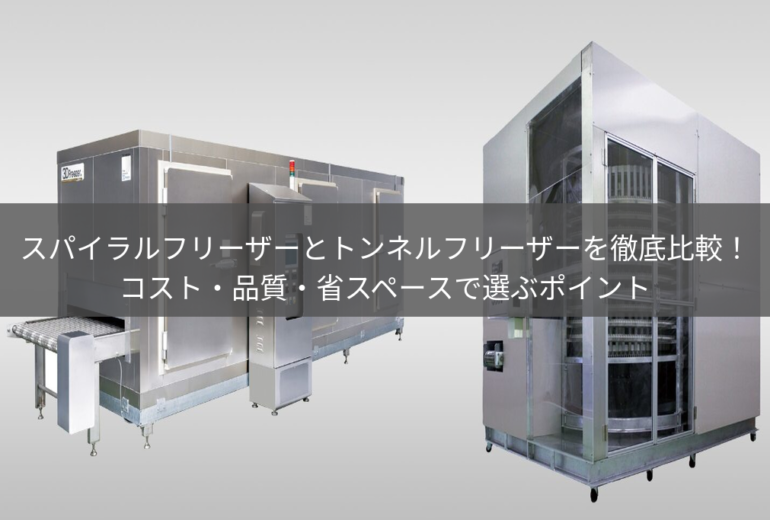

導入メリットは工場の規模だけで決まるものではありません。生産ラインの停止が事業に与える影響の大きさや、現在のメンテナンス工数、そして目減りによるコスト損失の大きさによって左右されます。中小規模の工場であっても、フリーザーが生産ライン全体のボトルネックとなっている場合や、目減りによる原材料ロスが無視できない場合は、導入のメリットは非常に大きくなります。

KOGASUN社では、テーブルモデル(小規模向け)からスパイラル型・トンネル型(大規模連続ライン)まで幅広いラインナップを用意しています。まずはテーブルモデルで品質を確認してから大型機に移行する、という段階的な導入も可能です。

KOGASUN社は、全国対応のアフターサポート体制を整えています。導入後の定期点検、万が一のトラブル時の迅速な技術者派遣、部品の安定供給など、長期間にわたる安定稼働をサポートします。3,000台以上の導入実績に裏付けられた知見を活かし、貴社の生産条件に最適な運用方法のアドバイスも行っています。

はい、KOGASUN社では実機の見学に加え、貴社の製品を使ったテスト凍結(出張デモ)にも対応しています。実際の食材で凍結テストを行い、従来方式との歩留まり比較やドリップ量の測定、解凍後の品質確認を実施できます。

テスト凍結は、導入判断の最も確実な根拠となるだけでなく、補助金申請の事業計画書に添付するエビデンスデータの取得にも活用いただけます。「実際に自社の製品で品質や目減りがどれだけ違うのか確認したい」という方は、ぜひお気軽にお問い合わせください。

はい、スパイラル型3Dフリーザー®の導入には、ものづくり補助金、事業再構築補助金、省エネルギー投資促進支援事業費補助金などの活用が可能です。特に、ACVCS®技術による省エネ効果やダイレクトドライブ方式の革新性は、補助金申請の事業計画書において「技術の革新性」「省エネ効果」「投資対効果」を具体的に示しやすいため、採択に有利に働く要素となります。

まとめ:駆動の信頼性と凍結品質を同時に解決する、次世代スパイラルフリーザー

従来型スパイラルフリーザーが抱える課題は、「駆動系のトラブル」と「冷気の乾燥による品質劣化」の2つに大別されます。

ダイレクトドライブ方式は、イントラ樹脂ベルトと歯車式噛み合い駆動により搬送の信頼性とメンテナンス性を大幅に向上させます。しかし、ダイレクトドライブだけでは冷気の質は変わらず、乾燥・冷凍焼け・目減りの課題は残り続けます。

KOGASUN社のスパイラル型3Dフリーザー®は、ダイレクトドライブ方式にACVCS®(非貫流熱交換方式)技術を組み合わせることで、この2つの課題を同時に解決します。

- 搬送の信頼性向上:歯車式噛み合い駆動でベルトの弛み・滑り・蛇行を解消し、安定稼働を実現

- 目減り・冷凍焼けの大幅低減:高湿度3D冷気で食品の水分を奪わず凍結

- 省エネ設計:ランニングコスト約30%削減、消耗品コスト不要

- 衛生管理の向上:ダクトレス構造で丸洗い可能、樹脂ベルト採用で金属粉脱落リスク低減

- 多温度帯対応:加熱・冷却・冷凍・冷水の多様なスパイラルコンベアにも対応

- 全国3,000台以上の導入実績と充実のアフターサポート

スパイラルフリーザーの故障やメンテナンスにお悩みの方、さらに凍結品質の向上と目減りの低減にも興味がある方は、ぜひ一度KOGASUN社にお問い合わせください。貴社の生産条件に基づいたコスト削減シミュレーションや、自社製品を使ったテスト凍結のご相談も承っています。