食の安全性と効率性を求める現場で、クックフリーズが注目されています。病院や高齢者施設、大量調理の現場では、衛生管理や食材の品質保持が重要課題です。クックフリーズは、急速冷却や凍結技術、厳密な温度管理を活用し、HACCP対応も可能です。食材の細胞や風味、栄養価を守りながら長期間保存できる点が大きなメリットです。この方法の導入によって、食材ロスや在庫の無駄を削減しながら、タイミングを計った安全な食事提供が実現します。本記事では、クックチルや冷凍保存との違いや、調理工程、施設活用例、機器選定ポイント、コスト比較など、導入に必要な情報をわかりやすく解説します。導入を検討している方にも安心して読んでいただける内容です。

クックフリーズ導入で失敗しないために最初に押さえるべきこと

クックフリーズは「冷凍する」だけの仕組みではなく、工程管理(温度・時間・記録)を含めて完成する運用設計です。導入前に、次の3点だけ先に決めておくと、設備選定がスムーズになります。

- どのメニューをクックフリーズ化するか(全メニューではなく“適性の高い料理”から)

- 1日あたりの調理量・冷却量・凍結量(ピーク時)

- 施設内オペレーション(盛付→冷却→凍結→保管→解凍→再加熱→提供)の動線

この整理ができたら、次は「急速冷却・凍結の性能」と「温度ムラの出にくさ」が重要になります。そこで候補に入るのが、3Dフリーザーのような業務用急速凍結機です。

Contents

クックフリーズとは?食事の安全と効率を両立する最新保存技術の全貌

クックフリーズは、加熱した調理食品を急速冷凍し、-18℃以下で保存、解凍・再加熱して提供する最新の大量調理システムです。調理と提供のタイミングを切り離せるため、急な需要増減やメニュー数の多様化、遠隔地への食事配送に柔軟に対応可能です。例えば病院や高齢者施設、給食施設などでは、事前調理後冷凍保管することで、急な献立変更や在庫の平準化を効率的に実現できます。

クックフリーズ運用に欠かせないのは、正確な温度管理とHACCP(食品衛生管理)の徹底です。加熱後中心温度が下がるまで急速に冷却し、-18℃以下で保存します。保存期間は通常1〜3か月程度とされ、冷凍庫の温度ムラ防止や商品の鮮度ラベル管理も重要です。製造日やロット、再加熱条件などを記した製品ラベルを貼付し、在庫管理のFIFO(先入れ先出し)が欠かせません。また導入には3Dフリーザーなどの急速冷却・凍結機器や、冷凍庫の能力設計も検討しましょう。設備投資が必要ですが、大量の食材を安全・安定して保存・提供する上で大きな効果を発揮します。

クックチルとの違いは保存温度と保存期間に現れます。クックチルは急速冷却して0~3℃で短期間保存するのに対し、クックフリーズは-18℃以下で長期保存できることが特徴です。それぞれのシステムに適したHACCP運用や衛生管理ポイントを押さえ、提供したい料理・食材に応じて使い分けることが重要です。

クックフリーズ導入によって提供の安定化、食品ロス削減、人員作業の効率化、品質保持を両立可能です。衛生・安全と効率化の両輪で、これからの大量調理現場に最適な運用方法といえます。

クックフリーズの品質を決めるのは「凍結の均一性」

クックフリーズは、同じレシピでも

冷却・凍結のスピード/中心温度の到達/温度ムラで、仕上がり(ドリップ・食感・風味)が変わります。

特に大量調理では、トレー配置や積載の仕方でムラが出やすいため、均一に凍らせる発想の機器選びが重要になります。

「対象メニュー」「1回のバッチ量(トレー数・kg)」「提供サイクル」を共有いただければ、クックフリーズ運用に合う設備設計の方向性が整理できます。

→ 3Dフリーザー問い合わせ(導入相談・概算見積)

クックチルや冷凍保存との違いを徹底解説!導入前に理解したい各方式の特徴

クックフリーズとクックチルは、いずれも調理食品の加熱後に安全な温度管理下で保存し、必要に応じて再加熱・提供する方式です。クックフリーズは調理後すぐ急速冷凍し、-18℃以下で食品を長期間(1〜3か月目安)保存します。これにより運搬や在庫管理の効率が大きく向上します。一方、クックチルは加熱後に急速冷却し、0〜3℃のチルド保存で数日間の管理が可能です。

いずれも大量の調理や高い衛生管理(HACCPシステム対応)が前提となり、食材の安全確保と品質維持を両立させます。クックチルは解凍プロセスが不要な分、すばやい提供が可能で高い風味を保ちますが、保存期間は短めです。逆にクックフリーズは保存期間・配送面での強みがあり、離島や遠隔地、在庫平準化、大量献立計画などで成果を上げています。

導入判断時は、温度・時間管理システムの設計、必要機器の選定、設備投資額、安全・衛生管理体制などのチェックが不可欠です。施設のニーズや食材・メニューの特徴により、どちらが効果的かを見極めましょう。急速冷凍機等の機器性能比較、導入事例やHACCP対応可否を資料や相談サービスで事前に検討することがおすすめです。

それぞれの方式のメリット・デメリットと運用条件を正しく理解したうえで、自社や現場の運用状況に合った調理保存システムを選定することが、安全かつ安定した食事提供に直結します。

選定のコツは「提供タイミング」と「人員体制」

迷ったら、方式の違いを“現場の制約”に当てはめると結論が出ます。

- 提供の波が大きい/配送がある/在庫を持ちたい → クックフリーズ向き

- 風味最優先/短期間で回す/解凍工程を減らしたい → クックチル向き

クックフリーズを選ぶなら、次に重要なのが「冷却・凍結工程を誰が回しても同品質にできるか」。その意味で、3Dフリーザーのような業務用急速凍結機の検討が現実的になります。

クックフリーズの調理工程と急速冷却・凍結の温度管理、HACCP対応の要点

クックフリーズは加熱調理した食品を急速冷凍し、そのまま-18℃以下で保存して、解凍と再加熱を経て提供する方式をとります。調理とサーブ(提供)のタイミングを分離できる利点により、食事の提供時刻や数量変動に柔軟な対応が可能です。事前の大量調理・備蓄によって在庫の平準化や遠隔地配送にも適しています。

運用時のポイントは、加熱後速やかに食品中心温度を急速に下げ、-18℃以下で保存する工程管理の徹底です。中心温度のチェック、迅速な冷却ができる3Dフリーザーなどの急速冷却・凍結機器の導入が必要です。保存食品はロットや製造日、品質保持期限、再加熱方法などを明記したラベル管理を確実に行い、FIFO運用を徹底します。

HACCPの運用では、各工程での温度コントロール・衛生管理・記録保存が義務付けられています。冷凍保存中も庫内の積み過ぎや風路の確保など、温度ムラを防ぐ管理が不可欠です。製品の検食や衛生管理記録、設備の定期点検も苛格にチェックされます。

クックチルとの違いは、クックチルが0~3℃の低温帯で数日間保存・提供するのに対し、クックフリーズはさらに低温域(-18℃以下)・長期保存が可能な点です。導入時は、必要な設備能力設計やメニューの適性評価も行い、効率的で衛生的な食事提供体制を実現しましょう。

HACCP運用をラクにする「記録の作り方」

HACCP対応では「やっていること」だけでなく、記録として残せることが重要になります。現場で実装しやすいのは、次のような形です。

- 工程ごとのチェック項目を固定化(中心温度・時間・担当者)

- 記録のフォーマットを統一(紙でもデジタルでもOK)

- 例外対応のルール化(温度逸脱が出た場合の扱い)

この“運用設計”まで含めて相談できると、導入後のトラブルが減ります。

→3Dフリーザーお問い合わせ(処理能力・設置条件もまとめて相談可能です)

病院・高齢者施設・大量調理現場でクックフリーズが注目される理由

病院や介護施設、給食など大量調理現場では、食事の提供と調理を分離できるクックフリーズが大きな注目を集めています。調理後に急速冷凍し、-18℃以下で保存することで、提供時の細菌リスクを大幅に抑制します。

需要の波や突発的な食数変更にも柔軟に対応できるため、在庫管理・人員配置の平準化が可能です。例えば長期入院や療養の利用者が多い現場では、献立の計画性が高まり、調理の負担分散や食材ロス削減、効率化が期待できます。

クックフリーズは遠隔地への食事供給や、大量同時提供への対応力の高さも特徴です。安全性を担保するためには、温度管理や衛生基準(HACCP)の厳守、適切な機器選定・定期点検など徹底した管理が必要ですが、そのぶん現場の作業負荷やコスト面の最適化も図りやすくなります。

高度な衛生管理と供給量・納期面での柔軟性をバランス良く実現するクックフリーズ方式は、今後さらに医療・福祉・各種施設での活用が広がっていく手法といえるでしょう。

人手不足対策としてのクックフリーズ(平準化の価値)

クックフリーズは“作り置き”というより、繁忙と閑散をならす仕組みとして効きます。

結果として、献立の安定・スタッフ配置の最適化・残業抑制など、現場の負担軽減に直結します。

食品の中心温度と保存期間で守る!衛生管理と細菌リスクのチェックポイント

クックフリーズで安全な食品提供を実現するためには、食品中心温度と保存期間の適切な管理が欠かせません。調理後、食品の中心温度を速やかに下げ、急速冷凍により-18℃以下で保存することで細菌の増殖を防ぎます。保存期間は一般的に1〜3か月が基準ですが、食品や包装形態、現場の工程管理により左右されるため、事前の設計が重要です。

保存庫内は常に-18℃以下にキープし、冷気の流れを阻害しないレイアウトや積み過ぎ回避も徹底します。こうした運用で温度ムラや一部食品の温度逸脱などを防ぐことが可能です。またラベリングの徹底も重要な衛生対策です。製造日やロット番号、品名、再加熱の目安温度など必要情報を明記したうえで管理します。

在庫管理はFIFO(先入れ先出し)を守り、期限切れや管理ミスによるリスクの低減を図ることが現場の衛生と品質を守る鍵となります。

適切な温度管理・ラベリング・在庫運用の徹底により、食材や食品の安全性を高め、細菌リスクを最小限に抑えることができます。

温度ムラが出やすい“あるある”と対策

- 庫内に詰め込みすぎる → 風路が塞がってムラが出る

- トレーを重ねすぎる → 下段の冷却が遅れる

- 置き場所が固定 → 同じ場所だけ負荷が偏る

こうした課題は「運用」でも改善できますが、そもそも均一凍結しやすい設計の機器を選ぶと対策が早いです。

→ 3Dフリーザーお問い合わせ(凍結量・トレー運用・庫内設計の相談)

クックフリーズ導入で実現する品質保持と味・風味の劣化防止テクニック

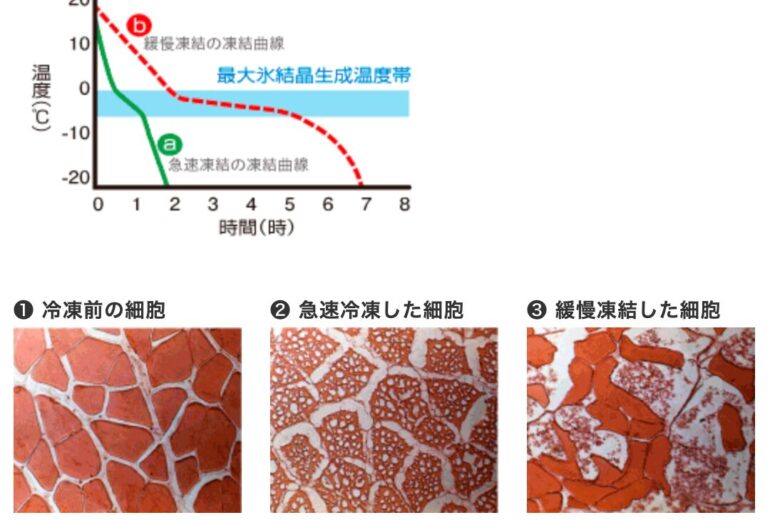

クックフリーズを導入することで、品質保持と食味低下の防止が期待できます。急速冷凍工程では食品中の水分が微細な氷結晶となるため、細胞破壊やドリップの発生が抑制され、解凍時でも風味や見た目が保たれやすくなります。

保存・解凍の際も中心温度や時間のきめ細かな管理を徹底し、適切な機器運用やメニュー適性の評価が重要です。特に再加熱条件に合わせて、個々の料理や食材ごとに最適な加熱・冷却工程設計を行うことで、味と栄養のロス削減に繋がります。

在庫管理では、適切なラベル表示やFIFO運用を守ることも風味保持のコツです。企業・施設ごとに、3Dフリーザーなどの最新機器を活用しながら、職員への研修や検食の徹底を行えば、クックフリーズ導入効果が最大化できます。

このような総合的な取り組みによって、安全かつ高品質な食事提供が可能となるのです。

メニュー適性の見極めが“味”を守る近道

クックフリーズは万能ではないため、まずは

煮込み・ソース系・主菜(肉魚)など適性が高いメニューから始めるのが堅実です。

適性評価(試作→凍結→解凍→再加熱→官能評価)までセットで行うなら、設備相談の段階で目的を共有しておくのが効きます。

クックチル・クックフリーズの導入施設・製造現場の具体的な活用事例と効果

クックチルとクックフリーズはいずれも現代の大量調理現場で重要な役割を果たしています。クックチルは調理後に0~3℃で冷却し、短期間保存することで料理本来の風味をキープできます。例えば病院や高齢者施設での朝食・昼食・夕食の一括調理、翌日以降のまとめ提供などで活用されています。

一方、クックフリーズは急速冷凍し-18℃以下で長期保存を行うため、大量の食材ストックや遠隔地配送に強みを持ちます。給食センターや大規模施設、ケータリング業務の現場では、月間計画に応じて事前に計画大量調理し、必要なタイミングで解凍・再加熱することで作業負担の平準化やロス削減も実現しています。

どちらの方式にも衛生管理やHACCPの徹底が不可欠ですが、業務効率や人材配置の柔軟化、メニュー多様化、食材単価抑制といった生産管理上の効果も大きいです。現場への導入に際しては、食材の特性や提供スピード、施設運営サイクルに合わせたシステムの選定が成功のポイントです。

病院・高齢者施設・給食事業者など、さまざまな現場でクックチル・クックフリーズ双方のメリットを活かし、食の安全・効率化に寄与する事例が増えています。

“配送が絡む”ならクックフリーズの価値が上がる

セントラルキッチン→各施設への配送、遠隔地提供、災害備蓄など、配送が絡むほど

長期保存・計画生産・在庫平準化の価値が大きくなります。

食材ごとに異なる適切な冷却・凍結方法と急速冷凍機器の選定ポイント

食材ごとに最適な冷却・凍結方法を選ぶことで、食品の品質と衛生管理を最大限に高めることが可能です。例えば急速冷凍時は氷結晶の形成を極小に抑えることで、食材の細胞破壊やドリップ(旨味成分・水分流出)を防ぎます。

野菜や魚介類、肉類など食材ごとに冷却・凍結の特性やリスクが異なり、施設や製造現場では最新の急速冷凍機・冷凍庫の能力設計や生産量シミュレーションが役立ちます。最適な温度運用や保存方法を確立すれば、食品衛生上のリスクも大幅に軽減されます。

冷凍・解凍時の温度や時間管理も重要なポイントです。急速冷却機器を適切に選定し、PDF等で提供される実際の運用資料やシミュレーションデータを確認することで、施設現場に最適なシステム構築が可能です。

冷却・凍結の方式選択と機器選びを正しく行い、食品衛生・品質管理体制を徹底することが、現場の安心とサービス品質向上に繋がります。

機器選定は「処理能力」と「運用再現性」で決める

比較で迷うポイントは最終的にここです。

- 1回のバッチで何kg・何トレー処理したいか

- 凍結ムラが出にくく、誰がやっても同じ品質になるか

- 現場動線に合うか(盛付・ラベル・保管との距離)

導入相談(そのまま問い合わせ文に使えます)

「クックフリーズ導入検討。対象メニューは〇〇、1日〇食(または〇kg)、バッチは〇トレー。設置予定スペースは幅〇mm×奥行〇mm。概算見積と処理能力の目安が知りたい。」

野菜や肉、料理の種類別にみる最適な凍結・解凍技術のノウハウ

欧州でのクックチルの普及は、もともとクックフリーズの方式が使われたことに起因します。野菜に冷凍で組織破壊が起こりやすい点が観察され、食感や味の劣化を防ぐ目的で加熱調理→急速冷却→チルド保存が定着しました。しかし、近年の急速凍結や解凍技術の進化により、冷凍でも風味と品質を維持しやすい食材が増えています。

例えば、肉類・魚介類は最新の凍結機による氷結晶コントロールでドリップを最小化でき、野菜も細胞損傷を抑えられる技術が開発されています。冷却・凍結工程を食材ごとに調整することで、献立の質とバリエーションを拡大できます。

大量調理現場では、事前の冷却や凍結で作業の効率化・計画化が進みます。さらに食品ロスも減少し、HACCPなどの衛生管理運用も容易となります。食材の特性や提供タイミングに応じてクックチルとクックフリーズを使い分けることが、持続可能かつ安全な食事提供のカギです。

調理現場ごとに、それぞれ異なる食材への最適な工程管理と機器選定を行うことが重要です。

解凍・再加熱まで含めて“設計”するとブレない

クックフリーズは凍結で終わりではなく、提供品質は「解凍・再加熱」で決まります。

導入時に、メニュー別の再加熱条件(時間・温度・機器)までセットで考えると、現場運用が安定します。

最新の急速冷却・凍結機器システム導入で効率化できる作業フロー

クックフリーズやクックチルのシステム導入により、現場の作業負担や調理ロスを大きく削減できます。大量調理や需要予測に応じて計画的な事前調理・冷却・保存が可能となり、必要なタイミングに合わせて質の高い食事提供が実現します。

この2つの方式は食材やメニューの幅、高度な衛生・温度管理で多くの共通点を持ちますが、保存期間や施設・利用現場の要件に応じて最適な選択が可能です。

急速冷凍機器を用いた工程管理により、調理から盛付・保存・再加熱・サーブまでの工程を効率よく連携させられます。これによりスタッフの作業配分や在庫管理も最適化され、全体の生産性向上が期待できます。

調理現場の規模や目的に合わせたシステムの導入と運用が、安定した食事提供と衛生管理の実現に繋がります。

失敗しにくい導入順(おすすめ)

いきなり全量導入ではなく、次の順が安全です。

- 適性メニューを選ぶ(まずは主菜・煮込みなど)

- 小さく回して評価(凍結→解凍→再加熱→官能評価)

- 処理能力に合わせて設備設計

- 記録・ラベル・FIFOを整える

クックフリーズ導入のメリットとコスト削減効果、在庫・食材ロスの削減へ

クックフリーズは病院や介護施設などで注目される調理手法で、食品の加熱後に急速冷凍・長期保存を行い、必要に応じて再加熱する方式です。この方法のメリットの一つは、細菌の繁殖リスクを大幅に低減できることにあります。-18℃以下での保存により、細菌の増殖を抑え、衛生管理が容易になります。

また、温度管理がしやすく、食材の品質保持や在庫・食品ロス削減につながるのも大きな特徴です。事前の献立計画と大量調理が可能となり、必要な量だけ解凍して提供できるため、調理作業の効率化、廃棄ロスが最小限に抑えられます。

一方で、デメリットとしては、素材によっては水分や食感、風味が一部失われることがある点が挙げられます。また、解凍に一定の時間がかかるため、現場の運用や計画に合わせた調整が必要です。禁止食や療養食への対応可否、メーカーのエリア対応力など、導入前には機器やサービス選定への細やかな確認も不可欠です。

クックフリーズの導入検討時には、現場ごとの課題や期待するサービスレベルを明確化し、特徴・メリット・デメリットを比較したうえで、最適な運用方法と設備を選定することが重要です。

コスト比較は「機械代」よりも「運用効果」で決まる

設備投資の判断は、導入後にどれだけ改善できるかで変わります。

- 廃棄ロス(原価)

- 仕込みの平準化による人件費

- 配送・提供計画の安定化

- メニュー数増への対応力

導入時に知っておきたいデメリットやリスク、衛生検査のポイント

クックフリーズの導入にはいくつかの注意点やリスクもあります。まず食品の急速冷凍による細胞損傷や食感の劣化、解凍時のドリップ発生がリスクとなるため、特に野菜や果物では品質保持の工夫が必要です。加えて、低温保存が徹底されない場合には食品の品質劣化や異物混入の危険性も生じます。

衛生管理面では、調理・加熱・冷却・保存・解凍といった各工程での温度記録やラベリング、HACCPにもとづく衛生検査が不可欠です。不十分な衛生体制や作業ミスは、細菌増殖や食中毒事故のリスクを高めます。特に一度冷凍した食品を繰返し再冷凍することは厳禁です。

現場では、導入前にスタッフへの衛生教育やマニュアル整備、定期的な衛生検査と記録管理が安全運用のカギになります。施設ごとに適した設備選定や、各食材への最適な冷却・解凍方法の策定も重要です。リスク対策と基本的な衛生ルールの徹底が、クックフリーズの効果を最大限に生かすポイントとなります。

リスクを減らすには「温度逸脱時のルール」を先に決める

現場で一番困るのが、温度逸脱が出た時の判断がバラつくことです。

「いつ・誰が・どう判断するか」を事前に決めておくと、HACCP運用が安定します。

導入を検討中の事業者様に!無料相談・資料案内と機器価格の目安

クックフリーズは、業者から冷凍済み食品を納入すればすぐ運用を始めることも可能です。自施設では湯せん再加熱のみで食事提供が完了し、多くの場合追加の大型設備投資が不要です。

一方で、提供する献立数や必要な生産量、現場の運営体制によって推奨機器や導入モデルが異なるため、導入前にはメーカーとの相談や食数・メニュー構成の確認が重要です。

各メーカーや食品事業者は無料相談やカタログ・チェックリスト等の資料案内も行っているので、まずは情報収集から始めてみてください。

運用コストや機器価格も比較しやすいので、事業規模やサービス内容に合わせた最適なクックフリーズシステムの導入計画を立てましょう。

導入相談する時に伝えると早い4項目

- 対象メニュー(主菜/副菜/ソース類など)

- 1日の処理量(食数 or kg、バッチ数)

- 設置条件(スペース・電源・搬入経路)

- 目標(ロス削減/人員平準化/配送対応など)

クックチル・クックフリーズを活かしたメニュー計画・効率的な食事提供例

クックチルとクックフリーズを活用したメニュー計画は、食品の安全性と品質維持、効率的な大量調理運用に不可欠です。それぞれの方式には違いがあり、クックチルは0~3℃でのチルド保存により短期間でのサーブに向き、クックフリーズは-18℃以下で長期間保存・遠隔地配送に最適です。

メニュー設計の際は、惣菜・煮物など冷凍耐性の高い料理や、肉魚などの主菜、付け合わせの野菜など、種類別に各方式を使い分けることが可能です。例えばクックフリーズでは主菜や長期ストックが必要なメニューを優先し、クックチルでは風味重視の料理を選ぶとよいでしょう。

施設や医療・福祉現場では、食数やロットに合わせた事前調理、保存・在庫管理ができ、突発的な変更にも柔軟に対応できます。これにより作業効率向上、人員負担の分散、食品ロス削減が期待できます。

サービス比較の際は、食材・料理ごとの適性や運用イメージ、コストパフォーマンスなどをあらかじめ確認し、メニュー計画の最適化を目指すことが重要です。それぞれの方式の特徴を活かした効率的な食事提供体制の構築が現場運営の質を高めます。

献立の幅を増やすなら「凍結の品質」が土台になる

献立数が増えるほど、凍結品質のブレがクレームや食べ残しに直結しやすくなります。

クックフリーズを本格運用するなら、まずは設備側(急速凍結)の土台固めが有効です。

クックフリーズの特徴と今後の展望、まとめ

クックフリーズは、加熱調理後すぐ急速冷凍し-18℃以下で保存、必要時に解凍してサーブする調理方式です。安全性の面で細菌リスクを抑え、HACCP等の厳格な衛生管理とも親和性が高いことが大きな利点です。長期安定保存により在庫や食材ロスの削減、作業効率化、人員配置の柔軟化も実現できます。

一方で、食材やメニューによっては解凍時の食感・風味低下や、急速冷凍用の機器投資と運用管理の徹底が求められます。導入にあたっては現場ごとのニーズやサービスレベルに合わせて、運用の流れや設備要件、生産量シミュレーションなど事前検討が不可欠です。

現代の病院や介護施設、給食現場のように「安全・高品質・効率性」が問われる供給シーンに最適な方式として、今後ますます普及と実践の幅が広がっていくでしょう。

クックフリーズの詳細や導入方法については、各メーカーや専門サービスによる無料相談・資料請求も可能です。現場の課題や運用スタイルに合った最適なシステムを検討するため、まずは情報収集から始めてみてください。