限られた工場スペースでの生産性向上や、凍結品質の安定化、そして現場の作業負荷軽減は、中小規模の食品工場が常に直面されている課題ではないでしょうか。受注が増えても、物理的な制約から生産量を増やせず、せっかくのビジネスチャンスを逃してしまっている。また、凍結品質にバラつきがあり、お客様からの信頼獲得に苦心されているといったお悩みをお持ちかもしれません。

こうした課題は、決して珍しいことではありません。しかし、その解決策を見つけることができれば、貴社の事業は新たな成長の段階へと進むことができます。実は、これらの悩みを解決し、事業成長の可能性を大きく広げる鍵が「小型スパイラルフリーザー」にあります。

さらに近年では、従来のエアブラスト方式が抱える「乾燥」「冷凍焼け」「目減り」の課題を根本から解決する3Dフリーザー®のスパイラル型モデルも登場しています。この記事では、小型スパイラルフリーザーがどのようにこれらの課題を解決するのか、具体的なメリットや選定ポイントを交えて詳しく解説するとともに、3Dフリーザー®がもたらす次世代の凍結品質についてもご紹介します。貴社の工場が抱える悩みを解決し、未来を切り開くためのヒントがきっと見つかるはずです。

Contents

そのお悩み、冷凍設備が原因かも?食品工場が抱える共通の課題

多くの食品工場、特に中小規模の現場では、冷凍工程において共通の悩みを抱えています。生産能力を向上させたいけれど設置スペースがない、凍結品質が安定せず製品価値にムラが出る、あるいは人手不足の中で冷凍設備の洗浄やメンテナンスに大きな負担がかかるといった課題です。これらの悩みは、日々の業務効率や製品の品質、ひいては工場の収益性にまで直結します。実はこれらの課題は、冷凍設備の選定と導入方法を見直すことで解決できる可能性があります。このセクションでは、食品工場が直面する冷凍工程における具体的な課題を深掘りし、その解決策を探っていきましょう。

設置スペースが限られ、生産能力を増やせない

中小規模の食品工場が直面する最も深刻な課題の一つに、設置スペースの制約があります。敷地面積が限られている中で、既存の生産ラインや設備はすでに最適化された配置で稼働していることがほとんどです。このような状況では、新たな冷凍設備を導入するための物理的なスペースを確保することが極めて困難となります。

受注が増加し、生産量を増やしたいというニーズがあっても、設備増設ができないためにビジネスチャンスを逃してしまうケースは少なくありません。例えば、得意先からの大口注文や新規顧客からの引き合いがあっても、生産能力が追いつかないために泣く泣く断らざるを得ないといった状況です。これは、工場の成長を阻害する大きな足かせとなり、経営的な観点からも非常に大きな問題と言えます。

このスペースの問題は、単に「機械を置く場所がない」というだけでなく、将来的な事業拡大の可能性までをも限定してしまうため、工場の生産管理者や経営者にとって頭の痛い問題となっています。

凍結品質にムラがあり、製品の価値が安定しない

食品の凍結品質にムラが生じることは、製品の価値を不安定にし、結果として顧客からの信頼を損なう原因となります。簡易的な冷凍方法や、古くなった設備を使用している場合、冷風が食品全体に均一に当たらず、凍結スピードにばらつきが生じやすい傾向があります。

これにより、製品によっては食感が損なわれたり、見た目の劣化が生じたりすることがあります。例えば、解凍した際にドリップが多く出てうまみが逃げてしまったり、食品の色合いが悪くなったりするなど、品質の安定しない製品はクレームの原因となったり、消費者のリピート購入意欲を低下させたりするリスクを抱えています。

特に、多品種少量生産を行う工場では、製品ごとに最適な凍結条件を維持することが難しく、品質のばらつきは深刻な問題です。安定した高品質な製品を提供し続けることは、ブランドイメージの向上だけでなく、顧客との長期的な信頼関係を築く上で極めて重要な要素となります。

冷凍焼け・目減りで歩留まりが悪化している

食品工場において見過ごされがちでありながら、収益性に大きな影響を与えるのが「冷凍焼け」と「目減り」の問題です。

従来のエアブラスト方式では、フィンコイルを循環する過程で水分を失った乾いた冷風が食品に当たり続けます。この乾燥した冷気が食品の表面から水分を奪い、食品の重量が減少する「目減り」を引き起こします。さらに、食品表面の水分が失われることで乾燥・酸化が進み、表面が白っぽくなったり硬くなったりする「冷凍焼け」が発生します。これらの現象は見た目の劣化だけでなく、風味や食感の低下にもつながり、製品価値を著しく損ないます。

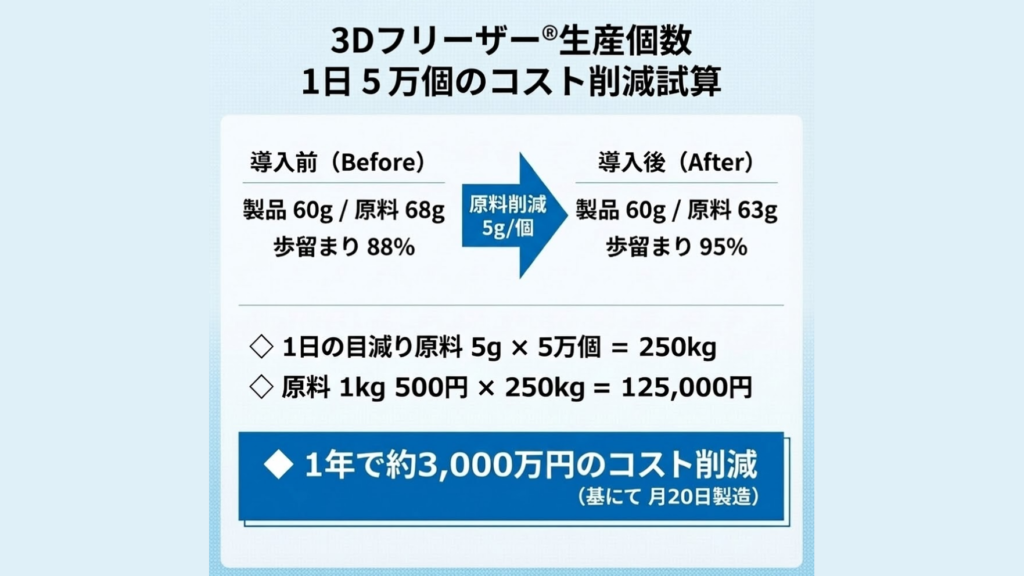

結果として、製品の歩留まりが悪化し、本来得られるはずだった利益が失われてしまうのです。この「目減り」や「冷凍焼け」による損失は、製造原価に直接響き、積み重なると年間で数十万から数百万円規模の隠れたコストとなり、工場の利益を静かに圧迫します。ROIを厳しく評価する生産管理者にとって、この見えにくいコストの削減は、収益改善の重要なポイントと言えるでしょう。

洗浄やメンテナンスの負担が大きく、人件費がかさむ

冷凍設備の洗浄と日常的なメンテナンスは、食品工場の現場にとって大きな負担となっています。特に複雑な構造を持つ従来の設備では、製品が触れる部分や冷風が循環するダクトの奥深くまで、隅々まで手作業で洗浄するには多くの時間と労力が必要です。これは、食品衛生法やHACCPなどの厳格な衛生基準をクリアするために不可欠な作業ですが、その負担は決して小さくありません。

洗浄に長時間かかるということは、その分、設備の稼働停止時間が長くなり、生産効率の低下を招きます。また、洗浄作業に当たる人員の人件費もかさみ、間接的に製品コストを押し上げる要因となります。さらに、従来のチェーン駆動式やベルト駆動式のフリーザーでは、駆動チェーンへの定期的な注油、ベルトの張力調整、摩耗した部品の交換といった保全業務が日常的に発生します。潤滑油の飛び散りや金属粉の混入といったコンタミネーションリスクも拭い去れない不安要素です。

こうした負担は、現場の従業員の疲弊を招くだけでなく、人手不足が深刻化する食品業界において、新たな人材の確保を困難にする要因にもなりかねません。

課題解決の鍵「スパイラルフリーザー」とは?

前セクションで挙げた課題——限られたスペース、凍結品質の不安定さ、目減りと冷凍焼け、そして高い作業負荷——は、中小規模の食品工場に共通する深刻な悩みです。しかし、これらの課題を一つの設備で大きく改善できるソリューションとして今注目を集めているのが「スパイラルフリーザー」です。

スパイラルフリーザーは、コンベアベルトが螺旋状に配置された構造を持つ連続式の急速冷凍機で、省スペースでありながら高い生産能力を発揮します。ここでは、その基本構造やトンネルフリーザーとの違い、そして「小型」が注目される理由に加え、従来のエアブラスト式が抱える限界についても解説します。

スパイラルフリーザーの基本構造と急速冷凍の原理

スパイラルフリーザーの最大の特長は、その独創的な構造にあります。コンベアベルトが垂直方向に螺旋状(スパイラル状)に巻き上げられているため、限られた床面積でも非常に長い搬送路を確保できます。この「縦の空間活用」という発想が、従来の冷凍機では難しかった省スペースと大処理能力の両立を可能にしているのです。同じ処理能力を持つトンネルフリーザーと比較すると、スパイラルフリーザーの設置面積は数分の一に抑えられることも珍しくありません。

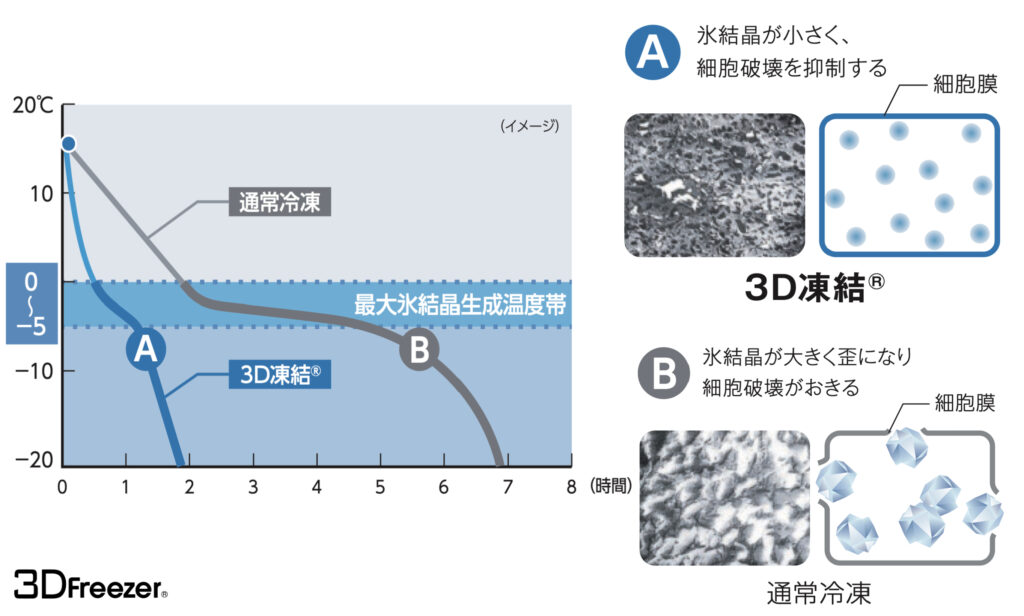

この螺旋状の長い搬送路を食品がゆっくりと移動する間に、庫内の冷気によって急速冷凍が行われます。食品が最大氷結晶生成帯(食品中の水分が凍り始める温度帯)を素早く通過するため、氷の結晶が微細に形成され、食品の細胞組織の損傷を最小限に抑えることができます。結果として、解凍時のドリップ(うまみ成分の流出)を抑制し、食品本来の食感、風味、色合いを維持した高品質な冷凍を実現します。

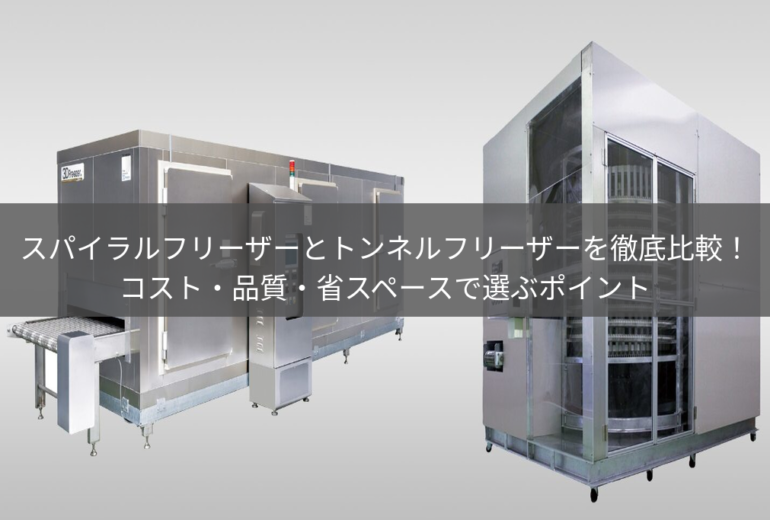

トンネルフリーザーとの違いと比較

スパイラルフリーザーは、直線状のコンベアベルトで食品を搬送する「トンネルフリーザー」と比較されることがよくあります。両者ともに連続式の急速冷凍機ですが、構造と設置性において明確な違いがあります。

主な違いは設置面積とレイアウトの柔軟性です。トンネルフリーザーは食品を直線的に搬送するため、処理能力に応じて長い設置面積を必要とします。工場内のスペースに余裕がない場合、導入が難しいケースも少なくありません。一方、スパイラルフリーザーはコンベアベルトを螺旋状に配置することで縦の空間を有効活用するため、同じ処理能力であればトンネルフリーザーよりも格段に少ない床面積で設置が可能です。

また、レイアウトの柔軟性においてもスパイラルフリーザーが優れています。製品の搬入・搬出口の方向や高さを比較的自由に設定できるため、既存の生産ラインに組み込みやすく、大掛かりな工場改修を必要としない場合が多いです。トンネルフリーザーが大規模な生産ラインに適しているのに対し、スパイラルフリーザーは、限られたスペースで効率的な連続生産を実現したい中小規模の食品工場にとって、非常に現実的な選択肢となるでしょう。

なぜ「小型」が注目されるのか?中小規模の工場に最適な理由

スパイラルフリーザーの中でも、特に「小型」モデルが中小規模の食品工場から大きな注目を集めているのには明確な理由があります。大規模な設備投資が難しい、設置スペースが極端に限られている、そして多品種少量生産がメインであるといった、中小規模工場特有の事情に小型スパイラルフリーザーが驚くほどフィットするからです。

まず、限られた床面積の問題です。中小規模の工場では、生産ラインの拡張に際して新たなスペースを確保することが困難なケースが多く、既存設備を移動させたり大掛かりな改修を行うことは大きな負担となります。小型スパイラルフリーザーは、そのコンパクトな設計により、デッドスペースの有効活用や既存ラインへのスムーズな組み込みを可能にし、スペースの制約をクリアしやすいというメリットがあります。

次に、多品種少量生産への対応です。小型モデルは、必要な生産能力を過不足なく提供し、かつ省エネ性にも優れているため、オーバースペックな大型設備を導入するリスクを回避できます。投資対効果を最大化できる「ちょうど良い」選択肢として、導入のハードルを大きく下げているのです。

従来のエアブラスト式スパイラルフリーザーの限界——「冷気の乾燥」問題

スパイラルフリーザーは省スペース性と連続生産能力で多くの食品工場に貢献してきました。しかし、スパイラルかトンネルかという「構造の選択」だけでは解決できない課題もあります。それが、従来のエアブラスト方式に共通する「冷気の乾燥」問題です。

エアブラスト方式では、冷気がフィンコイルを通過して循環する過程で水分が奪われ、庫内の空気が乾燥します。この乾いた冷風が食品に当たることで、前セクションで述べた「目減り」や「冷凍焼け」が発生します。

「スパイラルは穏やかな風で長時間かけて凍結するから乾燥しにくい」と思われがちですが、これは誤解です。風速が穏やかでも、冷気自体が乾燥していれば、凍結時間が長いぶん食品の水分蒸発はむしろ進行しやすくなります。つまり、スパイラルフリーザーの「長時間じっくり凍結できる」という構造上の強みが、冷気の乾燥との組み合わせではデメリットにもなり得るのです。

この「冷気の質」の問題は、構造の選択では解決できません。次世代のスパイラルフリーザーでは、この課題を根本から克服する技術が開発されています。後ほど詳しくご紹介する3Dフリーザー®のACVCS®技術がまさにその解決策です。

小型スパイラルフリーザーがもたらす3つの現場変革

限られた工場スペース、安定しない凍結品質、そして増え続ける作業負荷——これらの課題を、小型スパイラルフリーザーは「3つの現場変革」で解決します。省スペースでありながら高い生産能力を発揮し、品質の安定化と現場の省人化を同時に実現するこの設備は、単なる設備更新に留まらない「現場の変革」そのものです。

【変革1】省スペース化で生産ラインを最適化し、生産性を向上

食品工場、特に中小規模の工場では、「もっと生産能力を上げたいけれど、設備を置くスペースがない」という悩みが常に付きまといます。しかし、小型スパイラルフリーザーは、このスペースの問題を根本から解決し、生産ライン全体の最適化と生産性向上に貢献します。

縦の空間活用で設置面積を最小化

スパイラルフリーザーの最大の特長は、コンベアベルトが螺旋状に巻かれた構造にあります。水平方向に広がるのではなく、縦方向の空間を最大限に活用して長い搬送路を確保できるため、同じ処理能力を持つトンネルフリーザーと比較して、設置に必要な床面積を大幅に削減できます。場合によっては数分の一の床面積で済むケースもあります。

この「縦の空間活用」という発想は、敷地が狭く、これ以上の設備増設は不可能だと諦めていた工場にとって、まさに福音となります。これまでデッドスペースになっていた場所に導入が可能になるため、工場全体のレイアウト効率が向上し、空いたスペースを新たな生産ラインや資材置き場などに有効活用できるようになります。

柔軟なレイアウトで既存設備とのスムーズな連携を実現

小型スパイラルフリーザーは、そのコンパクトさに加えて、レイアウトの自由度が高いことも大きなメリットです。製品の搬入・搬出口の方向や高さ、設置角度などを比較的自由に設計できるため、既存の生産ラインに無理なく組み込むことができます。例えば、加熱調理機から出てきた製品をそのままフリーザーに投入し、凍結後にすぐに包装機に繋げるといった、一連の生産プロセスをよりスムーズかつ効率的に構築することが可能です。

このような柔軟な設計は、大掛かりな工場改修を必要とせず、既存の生産動線を活かしながら導入できることを意味します。導入にかかるコストや期間を大幅に抑制できるだけでなく、稼働停止期間も最小限に抑えることができます。

【変革2】急速冷凍で食品の品質と価値を最大化

食品の凍結において、品質の安定は顧客満足度を左右する重要な要素です。小型スパイラルフリーザーは、単に食品を凍らせるだけでなく、急速冷凍技術によって食品本来の品質と価値を引き出すことができます。

氷結晶の微細化でドリップを抑制し、食感や風味を維持

食品が凍結する際に品質を大きく左右するのが「氷結晶」の大きさです。一般的な緩慢冷凍では、食品に含まれる水分がゆっくりと凍るため、大きな氷結晶が生成され、食品の細胞膜を突き破ってしまいます。その結果、解凍時に水分と一緒にうまみ成分が流れ出てしまう「ドリップ」が発生し、食感のパサつきや風味の劣化を引き起こします。

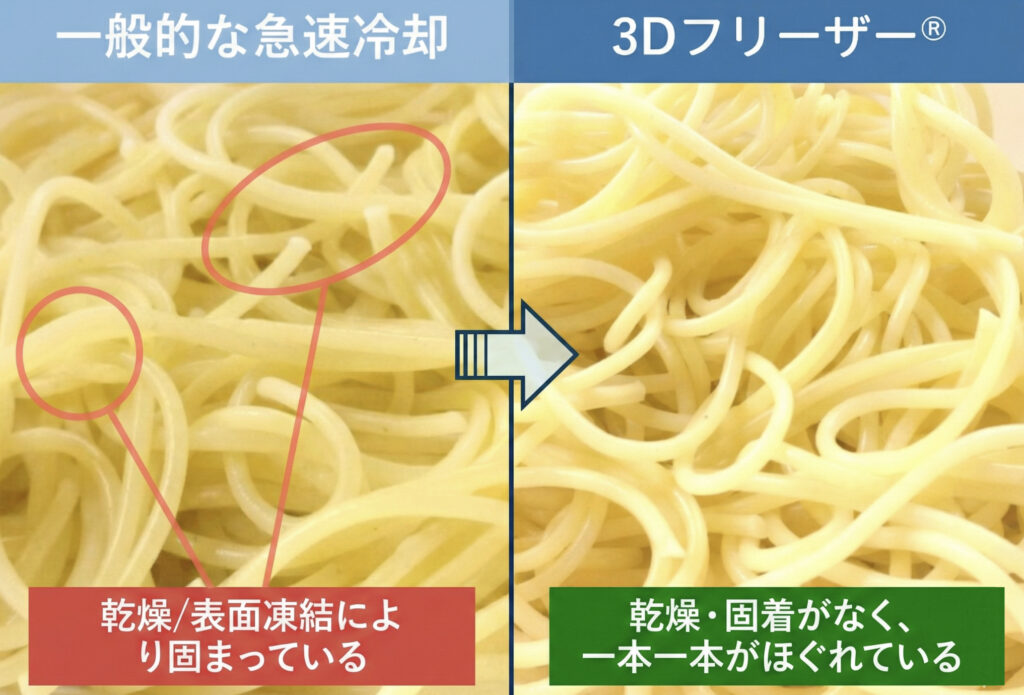

スパイラルフリーザーによる急速冷凍は、食品の水分が凍る最も重要な温度帯(最大氷結晶生成帯)を非常に短時間で通過させます。これにより、細胞を破壊するような大きな氷結晶の成長を抑え、食品内部に微細な氷結晶を均一に形成させることができます。微細な氷結晶は細胞膜を傷つけにくいため、解凍時のドリップ流出を大幅に抑制し、採れたてや作りたてに近いジューシーさ、弾力のある食感、そして豊かな風味を維持できます。

ただし、ドリップの抑制(氷結晶の微細化)と目減り・冷凍焼けの防止は別の問題である点にご注意ください。急速冷凍で氷結晶を微細化できても、冷気自体が乾燥していれば食品表面の水分は蒸発し、目減りや冷凍焼けは発生します。この課題の解決には「冷気の質」の改善が必要で、後述する3Dフリーザー®のACVCS®技術がその解決策となります。

自動化による連続運転で凍結条件を安定させ、品質のばらつきを解消

従来のバッチ式冷凍や手作業による凍結では、製品の投入タイミングや配置、作業者の経験などによって、どうしても凍結条件にばらつきが生じがちでした。これが、製品ごとの品質のムラや、ロット違いによる風味・食感の違いに繋がり、クレームの原因となることも少なくありません。

小型スパイラルフリーザーは、コンベアで製品を自動的に搬送し、常に一定の速度と温度条件で凍結処理を行います。これにより、人による作業のばらつきを排除し、全ての製品を均一な条件で急速冷凍することが可能になります。製品ロットごとの品質の均一性が飛躍的に向上するため、常に安定した高品質な製品を供給できる信頼性を獲得できます。

【変革3】作業負荷の軽減と衛生管理レベルの向上

食品製造現場において、人手不足は喫緊の課題であり、従業員の働きやすさや生産効率の向上は、持続可能な経営にとって不可欠です。小型スパイラルフリーザーの導入は、現場の作業負担を軽減し、同時に衛生管理レベルを向上させるという二重の変革をもたらします。

省人化で人的ミスと作業負担を削減

従来の冷凍工程では、製品を冷凍庫へ搬入したり並べ替えたりといった手作業が多く発生していました。これらの作業は身体的な負担が大きく、長時間続けることで疲労が蓄積し、健康問題にも繋がりかねません。また、人の手が入ることで製品の取り扱いミスや配置のばらつきが発生するリスクも常に存在しました。

小型スパイラルフリーザーは、製品の搬入から搬出までの一連の工程を自動化します。コンベアベルトが製品を自動的に運び、適切なタイミングで凍結処理を行うため、作業員は重労働から解放されます。身体的負担が大幅に軽減されるだけでなく、ヒューマンエラーが防止され、生産ライン全体の安定性が向上します。

CIP洗浄対応モデルで清掃時間を短縮

先進的な小型スパイラルフリーザーには、CIP(定置洗浄)機能に対応したモデルが登場しています。CIP洗浄とは、装置を分解することなく、内部に設置されたノズルから洗浄液や殺菌液を自動で噴射し、内部を徹底的に洗浄・殺菌できるシステムです。これにより、これまで数時間かかっていた清掃作業を大幅に短縮できるだけでなく、人の手では届きにくい箇所も確実に洗浄できます。

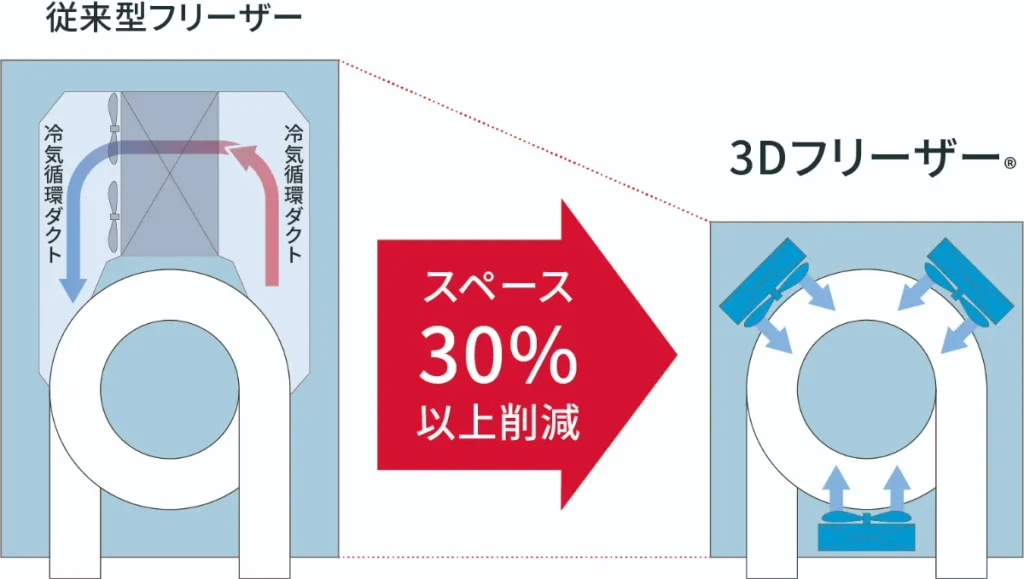

ただし、CIP機能だけでは解決しきれない課題もあります。従来のスパイラルフリーザーでは、庫内の複雑なダクト構造やチェーン駆動部に汚れや菌が蓄積しやすく、CIPのノズルが届かない死角が残ることがあります。この構造的な課題を根本から解決するのが、次にご紹介する3Dフリーザー®のダクトレス構造とダイレクトドライブ方式です。

さらなる品質を求めるなら—スパイラル型3Dフリーザー®という選択肢

ここまで解説してきたように、小型スパイラルフリーザーは省スペース性と連続生産能力で多くの課題を解決します。しかし、従来のエアブラスト方式のままでは、「冷気の乾燥による目減り・冷凍焼け」「駆動部のメンテナンス負担」「ダクト構造の洗浄の難しさ」という3つの課題が残ります。

KOGASUN社のスパイラル型3Dフリーザー®は、独自のACVCS®技術、ダイレクトドライブ方式、ダクトレス構造により、これらの課題を根本から解決した次世代のスパイラルフリーザーです。

ACVCS®技術が実現する「高湿度3D冷気」で目減り・冷凍焼けを解決

スパイラル型3Dフリーザー®の最大の特長が、KOGASUN社の独自特許技術ACVCS®(Anti Cycle Vibration Cold System=非貫流熱交換方式)です。

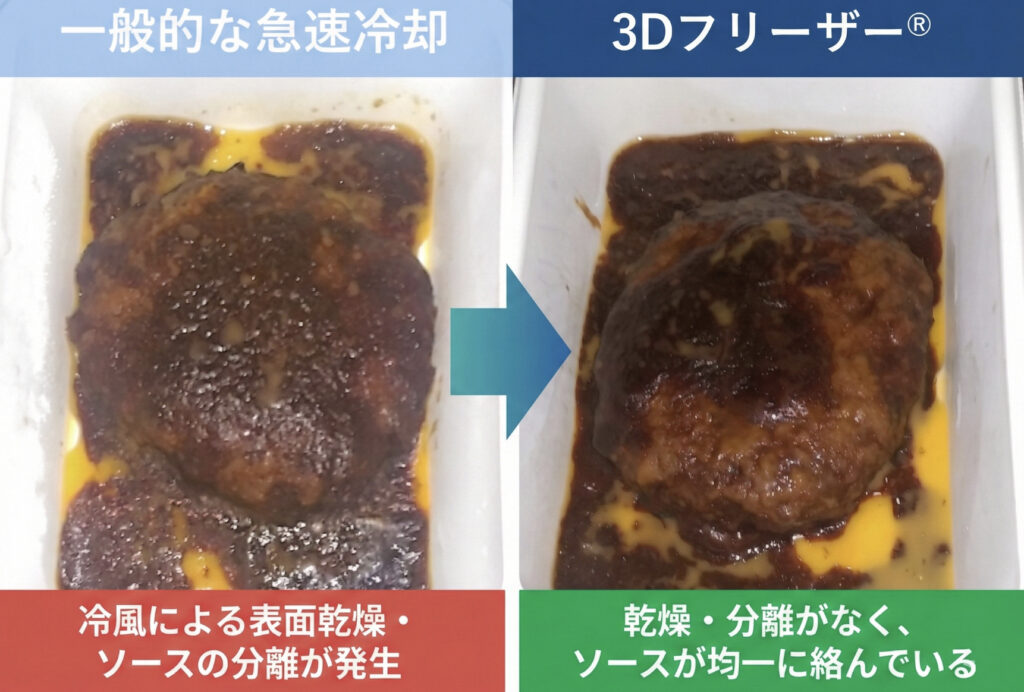

従来のエアブラスト式フリーザーは、冷気がフィンコイルを通過して循環する過程で水分を失い、庫内の空気が乾燥します。この「乾いた冷気」が食品の乾燥・冷凍焼け・目減りの根本原因でした。ACVCS®技術は、フィンコイルに風を戻さない独自構造により、庫内を高湿度に保ちながら、上下左右から立体的に冷気を循環させます。この「高湿度の3D冷気」が食品を包み込むように冷却するため、食品の水分を奪うことなく急速凍結を実現します。

これにより、従来のエアブラスト式では避けられなかった目減りと冷凍焼けを大幅に低減でき、歩留まりの改善と製品品質の向上を同時に達成します。連続生産を行うラインでは、わずかな目減り率の改善でも年間で数百万円規模のコスト削減に繋がるため、経営への影響は極めて大きいといえます。

この技術は世界各国で特許を取得し、その凍結精度は食品分野にとどまらず、山口大学との共同研究を通じて医療分野における細胞・組織の凍結保存にも採用されるほどです。食品の細胞を壊さないだけでなく、ヒトの細胞すら壊さずに凍結できるこの技術は、凍結品質にこだわる食品工場にとって最も信頼できる選択肢の一つです。

ダイレクトドライブ方式でメンテナンスフリーと衛生管理を両立

スパイラル型3Dフリーザー®は、コンベアの駆動にダイレクトドライブ方式を採用しています。

従来型のスパイラルフリーザーでは、設計によってチェーン・スプロケット、ギア、ベルト等の伝達機構を介してコンベア(ドラム/スパイラル)を駆動する方式が採用されることがあります。これらの機構を用いる場合、張力管理や摩耗状況の点検・調整、消耗部品の交換など、保全項目が増える傾向があります。また、潤滑が必要な箇所が増えることで、管理不良時には衛生上の懸念(潤滑剤由来のリスク等)が高まる可能性があります。

ダイレクトドライブ方式(モーターがコンベアドラム等を直接、またはチェーン等の伝達機構を介さずに駆動する設計)では、チェーンやスプロケットなどの中間伝達機構を削減/不要化できるため、日常保全の工数低減が期待できます。これにより、以下のメリットが見込まれます。

- 保全工数の低減:注油や張力調整など、伝達機構に起因する定期作業を削減でき、保守負担の軽減につながる

- 衛生リスクの低減:潤滑管理ポイントや摩耗源が減ることで、異物・潤滑剤に関するリスクを低減しやすい

- 稼働安定性の向上:調整箇所や摩耗部品が減ることで、保全起因のトラブル発生確率を下げ、計画外停止リスクの低減が期待できる

- 騒音・振動の低減(設計による):チェーン等の機械的な噛み合い・摺動要因を削減することで、騒音・振動が低減する場合がある

特に中小規模の工場では、保全に充てられる人員と時間が限られることが多いため、こうした保全工数の低減や安定稼働への寄与は、限られたリソースで生産効率を高めるうえで大きな価値になります。

ダクトレス構造で丸洗い可能——従来スパイラルの洗浄課題を根本解決

従来のエアブラスト式スパイラルフリーザーには、冷気を効率よく循環させるための複雑な送風ダクトが庫内に設置されていました。このダクトは洗浄作業において死角を作りやすく、食品残渣が溜まりやすいため、衛生管理上の大きな課題となっていました。CIP機能を搭載していても、ダクトの構造的な死角には洗浄液が行き届かないケースがあります。

3Dフリーザー®が採用するダクトレス構造は、庫内に複雑な送風ダクトを排した極めてシンプルな設計です。ダクトがないため庫内に死角が生まれず、高圧洗浄機で隅々まで丸洗いが可能です。HACCP対応工場への導入にも最適で、多品種の食品を扱う工場での交差汚染リスクも大幅に低減されます。

このダクトレス構造とダイレクトドライブ方式の組み合わせにより、従来のスパイラルフリーザー最大の弱点であった「洗浄の難しさ」と「メンテナンスコスト」が根本から解消されています。

冷凍だけじゃない——加熱・冷却・冷水にも対応

KOGASUNスパイラルフリーザーは、急速冷凍だけでなく、用途に応じて多様な温度帯での運用が可能です。

- 加熱スパイラル:発酵工程など、温度を加えながらの処理に対応

- 冷却スパイラル:加熱調理後の食品を常温まで冷却し、次工程へ

- 冷凍スパイラル:−40℃以下での急速冷凍により、高品質な冷凍食品を製造

- 冷水スパイラル:冷水を使用した穏やかな冷却処理に対応

この多温度帯対応により、加熱→冷却→冷凍まで複数の工程をカバーでき、設備投資の最適化と工場スペースの有効活用を実現します。中小規模の工場にとって、複数の設備を集約できるメリットは非常に大きいでしょう。

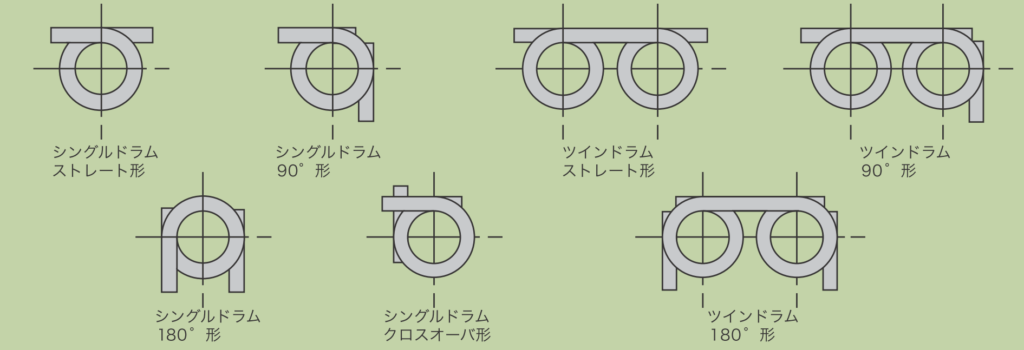

また、設計の自由度も高く、上入れ下出し、下入れ上出し、下入れ下出しなど、前後工程に合わせた柔軟なレイアウトが可能です。1つのドラムに2つのベルトを組み込んで同時に2ラインを稼働させたり、ドラムを2つ組み合わせて凍結時間の長い食品に対応させたりすることもできます。

失敗しない!小型スパイラルフリーザー導入・選定の4つのポイント

小型スパイラルフリーザーの導入は、工場の生産性や品質に直結する重要な経営判断です。単に導入費用や見た目のスペックだけで選んでしまうと、後から後悔することになりかねません。ここでは、貴社の工場に最適な一台を選び、長期的に事業の成長を支えるための重要な比較検討ポイントを4つご紹介します。

ポイント1:設置スペースと生産量から最適なサイズを選ぶ

スパイラルフリーザー選定の最初のステップは、現在の工場の設置環境と、将来を見据えた生産計画を正確に把握することです。まず、フリーザーをどこに設置できるのか、搬入経路は確保できるのかといった物理的な制約を確認し、設置可能な最大寸法を実測することから始めましょう。特に中小規模の工場ではスペースが限られていることが多いため、ミリ単位での検討が求められることもあります。

次に、1時間あたりにどのくらいの製品を凍結したいのか(kg/h)、そして今後数年間の増産計画があるのかを具体的に検討します。現在の生産量だけで選んでしまうと、将来の需要増加に対応できなくなる可能性があります。かといって、オーバースペックな設備は初期投資やランニングコストの無駄につながります。現状のニーズと将来の展望をバランス良く考慮し、少し余裕を持たせた処理能力のモデルを選ぶことが、最適なサイズ選びの秘訣です。

ポイント2:対象食品に合った送風方式と「冷気の質」を見極める

凍結したい食品の種類や特性によって、スパイラルフリーザーの最適な送風方式や「冷気の質」は大きく異なります。例えば、パン粉をまぶしたフライ製品など、軽くて風で飛ばされやすい製品の場合、横からの冷風では製品が動いてしまい品質のばらつきにつながることがあります。このような製品には、上から下に冷風を当てる方式が適しています。

さらに重要なのが「冷気の質」——つまり冷風の湿度です。従来のエアブラスト式では乾いた冷風が食品に当たるため目減りや冷凍焼けが発生しますが、3Dフリーザー®のACVCS®技術は庫内を高湿度に保つことでこの問題を根本から解決します。

食品の品質を最大限に維持し、歩留まりを改善したいのであれば、送風方式だけでなく「冷気が乾燥しているか、高湿度か」という視点で比較検討することをおすすめします。同じスパイラルフリーザーでも、冷気の質の違いが凍結品質と収益性に大きな差を生み出します。

ポイント3:目減りの隠れコストも含めたTCOで比較検討する

設備投資を検討する際、多くの企業が初期の導入費用(イニシャルコスト)に注目しがちですが、長期的な視点で見ると「総保有コスト(TCO:Total Cost of Ownership)」で比較検討することが非常に重要です。TCOとは、設備購入費用だけでなく、電力代、水道代、消耗品、メンテナンス費用、そして見落とされがちな「目減りによる損失」など、導入から運用、廃棄までに発生するすべてのコストを含んだものです。

特に、食品の「目減り」は、わずか数パーセントの違いでも、年間を通して見ると多額の損失につながる「隠れたコスト」です。例えば、年間100トンの製品を処理し、1kgあたり1,000円の製品で目減り率が2%改善された場合、年間200万円もの利益改善に直結します。

3Dフリーザー®は、ACVCS®技術による目減り低減効果に加え、ダイレクトドライブ方式によるメンテナンスコスト削減、省エネ設計によるランニングコスト約30%削減、さらには液体窒素やブライン液の消耗品コスト不要という複合的なコスト削減効果を持っています。初期費用だけを見れば従来機より高めに見える場合でも、これらの隠れたコスト削減効果を含めたTCOで比較すれば、長期的には大幅に有利になるケースがほとんどです。

ポイント4:テスト凍結・サポート体制・メーカーの実績を確認する

高価な設備投資で失敗しないためには、導入前の最終確認が不可欠です。

テスト凍結の実施

最も重要なのは、実際に自社の製品を使って「テスト凍結」を行うことです。カタログスペックだけでは判断できない、自社製品を使った際のリアルな凍結時間、歩留まりの変動、ドリップ量の発生、解凍後の食感変化などを、自分の目で確認してください。特に、目減りや冷凍焼けの違いは、従来のエアブラスト式と3Dフリーザー®で同じ製品をテスト凍結し、凍結前後の重量差を比較することで明確に把握できます。

KOGASUN社では、自社製品を使ったテスト凍結(出張デモ)にも対応しています。

サポート体制の確認

万が一のトラブル発生時や定期的なメンテナンスが必要になった際に、迅速かつ的確に対応してくれるメーカーであることは、生産ラインを止めない上で非常に重要です。KOGASUN社は、全国対応のアフターサポート体制を整え、3,000台以上の導入実績に裏付けられた知見で長期的な安定稼働をサポートしています。

【導入事例】スパイラル型3Dフリーザー®で現場はこう変わった!

事例1:惣菜工場|多品種少量生産の効率化と目減り低減を同時に実現

ある惣菜工場では、様々な種類の冷凍惣菜を小ロットで生産していました。以前は複数のバッチ式冷凍庫を使用しており、製品の種類ごとに冷凍庫を切り替える必要があったため、生産効率が非常に悪く、作業も煩雑でした。手作業で製品を冷凍庫に搬入・搬出する過程で凍結品質が安定せず、さらに乾いた冷風による目減りも看過できない状態でした。限られた工場スペースの中で、これ以上の生産能力増強は難しいと頭を悩ませていました。

同工場は、スパイラル型3Dフリーザー®の小型モデルの導入を決断しました。縦の空間を活用するコンパクトな設計により、従来の複数のバッチ式冷凍庫が占めていたスペースを大幅に削減。コンベアで連続的に製品を凍結できるため、多品種少量生産における切り替え作業の負担も大きく軽減されました。

導入後、製品の搬入から搬出までが自動化され、凍結条件も均一化されました。さらに、ACVCS®技術による高湿度凍結により、従来のエアブラスト式で発生していた目減りと冷凍焼けが大幅に低減。惣菜の風味・食感が解凍後もしっかり維持されるようになり、クレーム件数が減少しました。ダイレクトドライブ方式により駆動部のメンテナンスも不要となり、ダクトレス構造で洗浄時間も短縮。結果として、品質向上・コスト削減・省人化を同時に実現し、新たな受注獲得にも繋がっています。

事例2:水産加工工場|限られたスペースで凍結能力を倍増させ、受注拡大へ

工場敷地が極めて限られているある水産加工工場では、既存のトンネルフリーザーが大きなスペースを占めていました。しかし、この設備だけでは増え続ける受注量に対応しきれず、新たな大口契約のオファーがあった際にも冷凍能力の限界から泣く泣く断らざるを得ない状況でした。さらに、乾いた冷風による冷凍焼けで水産物の見た目と品質が劣化し、高付加価値商品としての販路開拓が難しいという課題も抱えていました。

この工場は、既存のトンネルフリーザーをスパイラル型3Dフリーザー®に置き換えることを選択しました。螺旋状の構造で縦方向の空間を活用することにより、同じ設置面積で従来の約2倍の凍結能力を実現。長年の課題であった生産能力の限界を突破しました。

加えて、ACVCS®技術による高湿度凍結で、水産物特有の課題であった血合いの変色や冷凍焼けが大幅に抑制されました。目減りも低減され、歩留まりが改善したことで原材料コストが削減。品質が向上したことにより、ECサイトでの直販や高級流通チャネルへの展開も可能になり、以前は断らざるを得なかった大口顧客の獲得にも成功しています。限られたスペースという制約を克服し、品質とコストの両面から事業拡大へと繋がる戦略的な設備投資となりました。

まとめ:小型スパイラルフリーザーは事業成長を加速させる戦略的投資

これまで見てきたように、小型スパイラルフリーザーは単なる冷凍設備ではありません。限られた工場スペースを最大限に活用し、生産能力を飛躍的に向上させる。急速冷凍で氷結晶を微細化し、食品本来の品質を維持する。そして、自動化により現場の作業負担を軽減し、従業員が働きやすい環境を創出する。これらはすべて、貴社の事業成長を力強く後押しする重要な要素です。

しかし、従来のエアブラスト方式のスパイラルフリーザーでは、「冷気の乾燥による目減り・冷凍焼け」「駆動部のメンテナンス負担」「ダクト構造の洗浄の難しさ」という課題が残ります。これらの課題まで解決し、品質・コスト・衛生管理のすべてを次のレベルへ引き上げるのが、KOGASUN社のスパイラル型3Dフリーザー®です。

- ACVCS®技術:高湿度3D冷気で目減り・冷凍焼けを大幅低減し、歩留まりを改善

- ダイレクトドライブ方式:メンテナンスフリー運用で故障リスクとコストを劇的に削減

- ダクトレス構造:丸洗い可能で衛生管理レベルを向上、HACCP対応も容易

- 多温度帯対応:加熱・冷却・冷凍・冷水をカバーし、設備投資を最適化

- 省エネ設計:ランニングコスト約30%削減、消耗品コスト不要

- 全国3,000台以上の導入実績と充実のアフターサポート

中小規模の食品工場にとって、設備投資は大きな決断です。しかし、この小型スパイラルフリーザーは、現場の安心感と会社の成長への期待、その両方を叶える戦略的な投資といえます。

貴社の工場に最適なスパイラルフリーザーのご提案・テスト凍結のご相談はこちら

この記事をお読みになり、小型スパイラルフリーザーの導入にご興味をお持ちいただけましたでしょうか。貴社の工場の現状、生産品目、求める凍結品質、そして将来的な事業計画は、それぞれに異なります。だからこそ、最適なフリーザーを選ぶためには、実機でのテスト凍結と専門家によるきめ細やかなご提案が不可欠です。

KOGASUN社では、以下のサポートを提供しています。

- テスト凍結(出張デモ対応):貴社の製品を使い、従来方式との歩留まり比較・ドリップ量測定・解凍後の品質確認を実施

- コスト削減シミュレーション:貴社の生産条件に基づいたTCO試算と、目減り低減による経済効果の算出

- 最適レイアウト提案:工場図面をもとにした設置計画と搬入経路の確認

- 補助金活用のご案内:ものづくり補助金、省エネ補助金など、適用可能な補助金制度のご紹介

「自社の課題に本当に合ったフリーザーはどれだろう?」「実際に自社の製品でテスト凍結を試してみたい」といったご要望やご質問がございましたら、どうぞお気軽にご相談ください。