飲食店や菓子店などの食品事業を営む皆様にとって、食品の品質維持、日々の廃棄ロス削減、そして販路の拡大は、常に頭を悩ませる経営課題ではないでしょうか。こうした課題を解決し、事業を次のステージへと導く切り札として、今、ショックフリーザーが注目されています。ショックフリーザーとは一体どのような機器なのか、基本的な仕組みから、実際に導入することで得られる具体的なメリット、さらには導入にあたって失敗しないための選定ポイントまで、この記事では網羅的に解説します。高品質な商品を提供し続けながら、持続可能な経営を実現するためのヒントがここにあります。

Contents

ショックフリーザーは食品事業者の新たなスタンダードへ

「作りたての品質を維持したまま生産性を上げたい」「こだわりのお菓子を遠方のお客様にも届けたいけれど、味の劣化が心配」。多くの小規模事業者や個人経営の店舗が共通して抱えるこのような悩みは、事業の成長を阻む大きな壁となりがちです。

ショックフリーザーは、単なる冷凍庫の進化系ではありません。食品の細胞破壊を最小限に抑え、解凍後も「できたて」に近い風味や食感を保つことを可能にする、革新的な業務用冷凍機器です。これにより、製造と提供のタイミングに自由度が生まれ、限られたリソースの中でも生産性の向上と品質の維持を両立できるようになります。

品質を担保した上での通販や卸売といった新たな販路開拓、計画生産による業務効率化、そして食品廃棄の削減など、ショックフリーザーがもたらすメリットは多岐にわたります。高価な設備投資と捉えられがちですが、実際には事業の未来を拓くための戦略的な投資として、多くの食品事業者がその価値に注目し、導入を進めています。

ショックフリーザーとは?基本の仕組みを解説

ショックフリーザーは、飲食店や菓子店、パン屋さんを経営されている皆様にとって、日々の調理や製造を劇的に変える可能性を秘めた業務用冷凍機器です。これは単なる冷凍庫とは異なり、-30℃から-40℃という非常に強力な冷風を使って食品を急速に凍結させることで、食品が持つ本来の品質を驚くほど高いレベルで維持できます。

その主な目的は、食品の細胞が冷凍によって壊れることを最小限に抑え、解凍した後でも「できたて」に近い食感、風味、そして鮮度を保つことです。例えば、焼きたてのパンが持つサクサク感や、惣菜のジューシーさ、ケーキのなめらかな舌触りなど、冷凍したとは思えないほどの品質を実現します。これにより、お客様には常に最高の状態の商品を提供できるようになるのです。

食品の品質を守る「急速冷凍」の仕組み

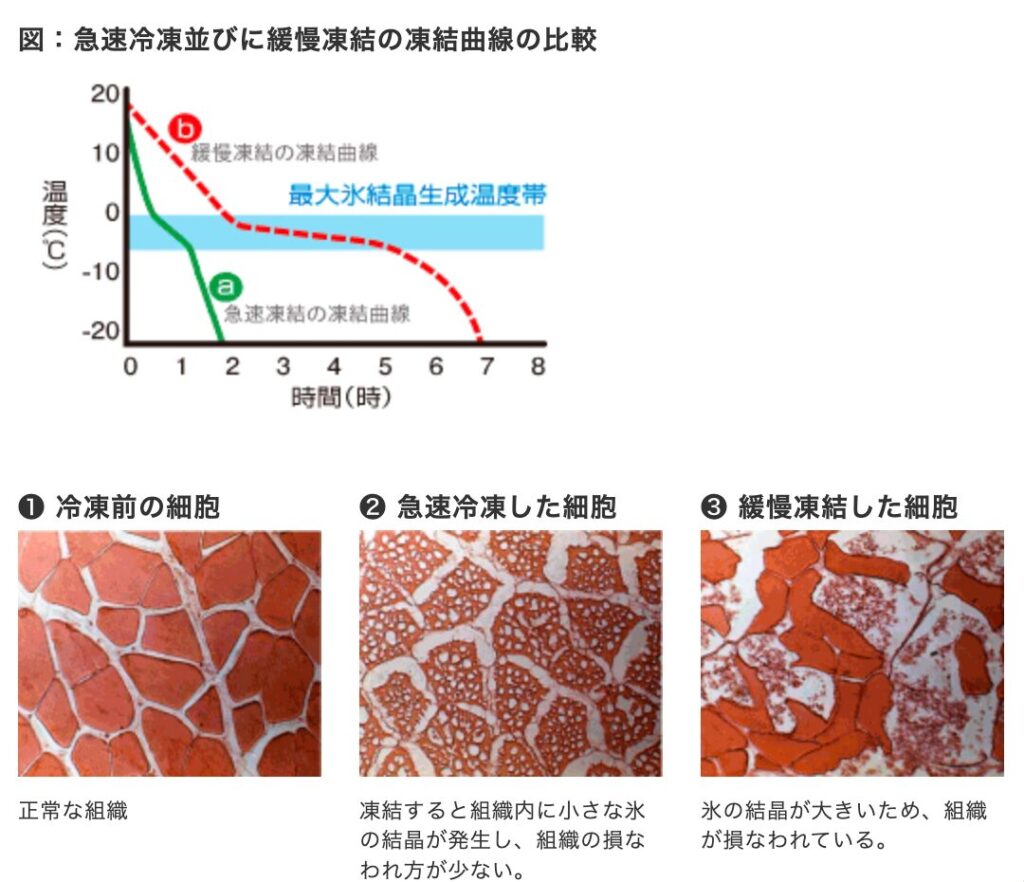

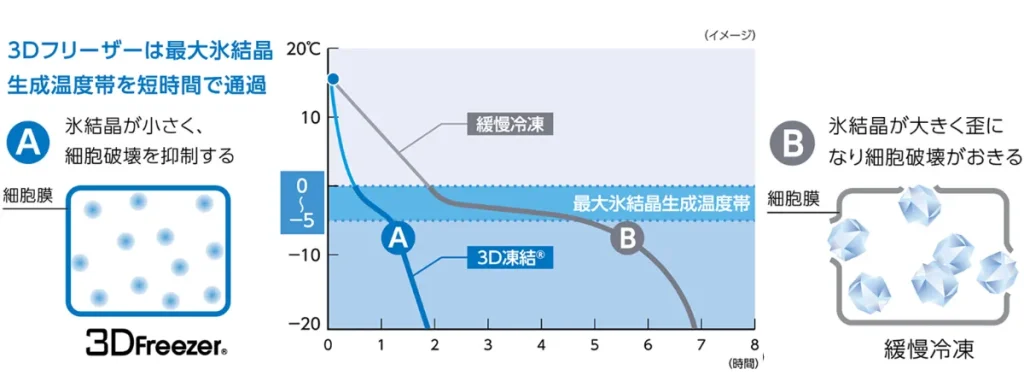

ショックフリーザーが食品の品質を維持できるのは、「急速冷凍」という独自の仕組みによるものです。食品を凍らせる過程で、食品に含まれる水分は徐々に氷の結晶へと変化していきます。もしこの凍結がゆっくり行われると、氷の結晶は大きく成長し、食品の細胞膜を突き破ってしまいます。想像してみてください。細胞が壊れてしまうと、解凍時に旨みを含んだ水分(ドリップ)が流れ出てしまい、食感はパサつき、風味も損なわれてしまいます。

しかし、ショックフリーザーは違います。食品が一番傷つきやすい温度帯である「最大氷結晶生成帯(-1℃~-5℃)」を、一般的な冷凍庫では数時間かかるのに対し、ショックフリーザーでは非常に短い時間で一気に通過させます。これにより、氷の結晶が大きく成長する隙を与えず、細胞を傷つけない「微細な氷結晶」の状態で凍らせることが可能になります。この微細な氷結晶が細胞膜の損傷を防ぐため、解凍時にもドリップの流出が極めて少なく、素材本来の食感やみずみずしさ、そして風味を「できたて」に近い状態で楽しめるというわけです。この科学的な仕組みこそが、ショックフリーザーが食品の品質を守る鍵となります。

一般的な冷凍庫との決定的な違いは「凍結速度」と「温度」

家庭用冷凍庫や、多くの店舗で使われている一般的な業務用冷凍庫とショックフリーザーとでは、食品の凍らせ方に決定的な違いがあります。その最大のポイントは、「凍結にかかる時間」と「到達する温度」の2点です。この違いが、解凍後の食品の品質に大きく影響します。

まず「凍結速度」ですが、一般的な冷凍庫が食品を完全に凍らせるのに数時間から半日以上かかるのに対し、ショックフリーザーは強力な冷風を送り込むことで、食品の芯温までわずか30分から90分程度で一気に凍結させます。この圧倒的な速度の違いが、前述した氷結晶の微細化を可能にし、細胞破壊を防ぐのです。次に「到達温度」ですが、ショックフリーザーは-30℃から-40℃という超低温で凍結させるため、食品をより安定した状態で長期保存できます。

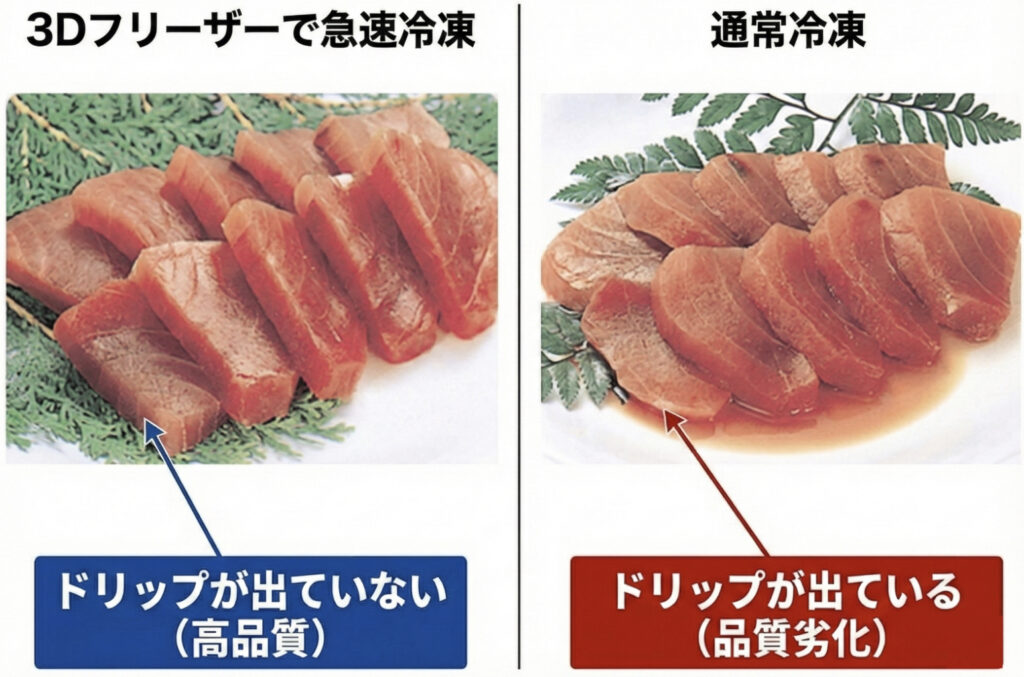

この「凍結速度」と「温度」の違いは、解凍後の品質に明確な差として現れます。例えば、一般的な冷凍庫で冷凍したパンはパサつきがちですが、ショックフリーザーで急速冷凍したパンは、焼きたてに近いしっとりとした食感と風味を保ちます。肉や魚でも同様に、通常の冷凍ではドリップが多く出てしまいがちですが、ショックフリーザーを使用することでドリップ量を大幅に抑え、旨みを逃がしません。このような具体的な品質の差が、ショックフリーザーが食品事業者にとって優位な設備であると裏付けているのです。

似ている用語との違いを整理|急速冷凍機・ブラストチラー

ショックフリーザーの導入を検討されていると、「急速冷凍機」や「ブラストチラー」といった似たような言葉を目にすることも多いのではないでしょうか。これらの用語はメーカーや文脈によって使い分けられることがありますが、基本的な機能には共通点と相違点があります。ここでは、それぞれの定義と役割を整理し、皆様がショックフリーザーをより深く理解できるよう解説します。

「急速冷凍機」「瞬間冷凍機」との違いは?

ショックフリーザー、急速冷凍機、瞬間冷凍機。これらは呼び方が異なるだけで、多くの場合「食品を素早く凍結させる機能を持つ機器」という点で同じものを指しています。特定のメーカーが自社製品を特徴づけるために独自の名称を使っているだけで、厳密な定義の違いはないことが一般的です。そのため、どの呼び方であっても、食品の品質を保ちながら凍結できる機器だと認識して問題ありません。

大切なのは、名称ではなく「どのような方式で、どれくらいの時間で凍結できるのか」という点です。例えば、冷気を強く吹き付けて凍らせるエアブラスト式や、不凍液に浸して凍らせるブライン式など、冷凍方式によって食品への影響やコストが異なります。導入を検討する際は、これらの具体的な仕様を比較し、ご自身の店舗で冷凍したい食品の種類や量に最も適した方式を選ぶことが重要になります。

「ブラストチラー」との違いは?

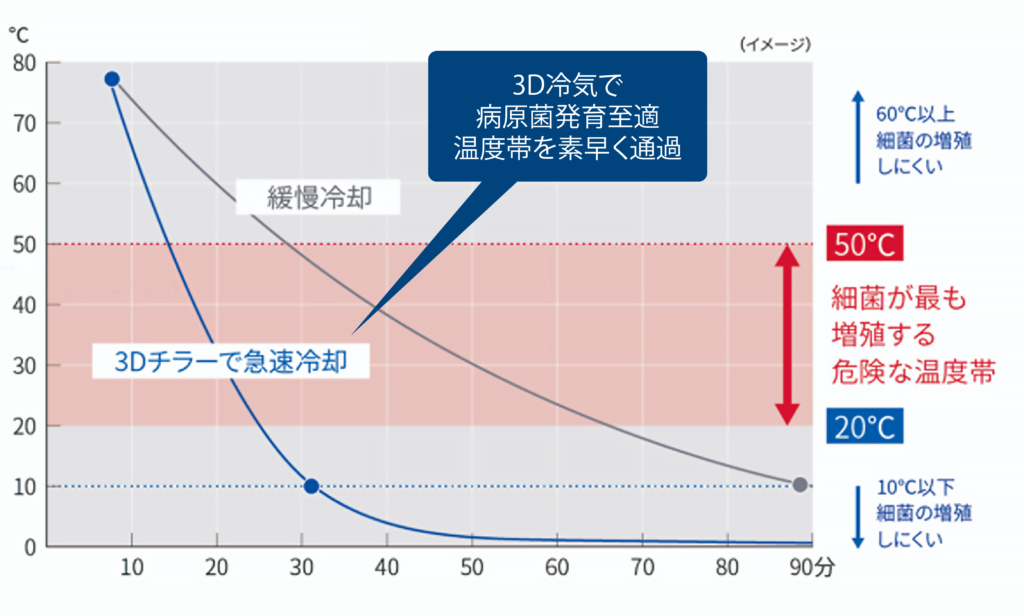

ショックフリーザーと混同されやすい機器に「ブラストチラー」があります。ブラストチラーは「急速冷却」を目的とした機器で、加熱調理された食品が食中毒菌の繁殖しやすい温度帯(約10℃~60℃)を素早く通過できるよう、安全な温度まで粗熱を取るために使用されます。つまり、食品の温度を下げて菌の増殖を抑え、安全性を高めることが主な役割です。

一方、ショックフリーザーは「急速凍結」を目的としており、食品を-18℃以下の冷凍状態にする機器です。食品を長期保存し、解凍後も品質を維持することに特化しています。

近年では、多くの業務用冷凍機器がブラストチラーとショックフリーザーの両方の機能を兼ね備えており、「ブラストチラー/ショックフリーザー」として販売されることが主流です。これにより、加熱調理後の急速冷却からそのまま冷凍保存まで一台で完結できるようになり、厨房での作業効率と食品の安全性を大きく向上させることが可能になっています。

ショックフリーザー導入の5大メリット|廃棄ロス削減と販路拡大を実現

ショックフリーザーの導入は、単なる厨房機器の購入にとどまりません。品質向上や業務効率化はもちろんのこと、食品廃棄(フードロス)の削減、そして新たな販路開拓による売上拡大といった、経営に直結する大きな効果が期待できます。特に、限られたリソースで奮闘されている小規模なパン屋さん、菓子店、飲食店にとって、ショックフリーザーは事業の持続可能性を高め、未来を切り拓くための「戦略的な投資」となるでしょう。

メリット1:食品の品質向上|できたての味と鮮度を維持

ショックフリーザー導入の最大の魅力は、やはり「食品の品質を驚くほど維持できる」点にあります。一般的な冷凍庫では、食品内部の水分がゆっくりと凍ることで大きな氷の結晶となり、細胞膜を破壊してしまいます。これが解凍時にドリップ(水分)となって流れ出し、食品の風味や食感の劣化につながるのです。

しかし、ショックフリーザーは-30℃から-40℃という超低温の強力な冷風で、食品を芯まで一気に凍結させます。この「急速冷凍」によって氷の結晶は非常に小さく、均一に形成されるため、細胞の損傷を最小限に抑えられます。その結果、焼きたてのパンのふんわりとした食感、揚げ物のサクサクとした歯ごたえ、フルーツの瑞々しさや鮮やかな色合い、そしてデリケートなケーキのしっとり感や口溶けまで、まるで「できたて」のような品質を解凍後も再現できるのです。

風味や香りといった、お客様が最も重視するポイントを逃さないことは、顧客満足度を飛躍的に向上させ、リピーターの獲得やブランドの信頼性強化に直結します。お客様に「冷凍とは思えない美味しさ」を提供できることは、競合店との差別化にもつながり、お店の価値を一層高めることにもなります。

メリット2:フードロス(廃棄ロス)の大幅な削減

食品を扱う事業において、需要予測の難しさから生じる売れ残りや、仕込みすぎによる廃棄(フードロス)は、避けられない経営課題の一つです。ショックフリーザーは、このフードロスを大幅に削減するための強力な味方となります。

調理したパンや惣菜、ケーキなどを高品質なまま長期保存できるため、余剰分を廃棄せずに済み、後日の提供や加工に回すことが可能になります。例えば、パン屋さんであれば、売れ残ったパン生地を急速冷凍してストックしておき、需要に合わせて必要な量だけを解凍・焼成できます。飲食店であれば、ソースやスープ、調理済みのサイドメニューなどを仕込んでおき、必要な時に解凍して提供することで、仕込みの無駄をなくし、効率的な在庫管理を実現します。

これにより、原材料費の無駄をなくし、食品廃棄にかかるコストも削減できるため、お店の利益率向上に貢献します。さらに、食品ロス削減はSDGsの目標達成にも貢献する社会的意義の高い取り組みであり、お客様からの共感や信頼を得ることにもつながるでしょう。

メリット3:販路拡大|通販・テイクアウト事業の品質安定化

近年、個人経営の店舗においても、新たな収益の柱として「通販(ECサイト)」や「卸売」、「テイクアウト」事業への参入が注目されています。しかし、配送時間や持ち帰り時間を経ても、店舗で提供するのと同等の品質を維持できるかという点が、大きな課題となります。ここでショックフリーザーが大きな役割を果たします。

ショックフリーザーで急速冷凍された食品は、解凍後も品質劣化が少ないため、遠方のお客様への発送やテイクアウトでも、お店の味を自信を持って提供できます。特に冷凍パンや冷凍ケーキの通販においては、「解凍しても美味しい」という顧客からの評価が、リピーターの獲得や新規顧客の開拓、さらにはブランド価値の向上に直結します。これは、商品が単なる「冷凍食品」ではなく、「お店の味を自宅で楽しめる上質な体験」へと価値を高めることにつながるからです。

これまで品質維持の壁によって踏み出せなかった新たな販路への挑戦を可能にし、事業成長の大きな起爆剤となり得るのがショックフリーザーなのです。品質面での不安が解消されることで、より積極的にビジネスチャンスを広げることができるでしょう。

メリット4:調理業務の効率化と省人化

人手不足が深刻化する飲食業界において、ショックフリーザーは厨房のオペレーションを根本から変え、業務効率化と省人化を実現する強力なツールとなります。営業時間外やお客様の少ないアイドルタイム(空き時間)を利用して、ソースやパン生地、ケーキの土台などをまとめて調理・仕込み、急速冷凍してストックしておく「計画生産」が可能になるためです。

これにより、ランチやディナーのピークタイムには、解凍して仕上げるだけの状態にしておくことが可能になり、調理工程が大幅に簡略化されます。必要な時に必要な分だけ解凍して仕上げることで、調理スタッフはメイン業務に集中でき、少人数でも効率的に店舗を運営できるようになります。また、新人のスタッフでも、すでに仕込まれた半製品を扱うことで、均一な品質の料理を提供しやすくなるメリットもあります。

計画生産は、労働時間の平準化にもつながり、スタッフの負担軽減や労働環境の改善にも寄与します。結果として、人件費の最適化や、本来であれば賄いきれなかった売上機会の創出にも貢献し、経営の安定化に直結する重要なメリットとなるでしょう。

メリット5:食の安全性の向上(HACCP対応)

食品を提供する上で、食の安全性は最も重要な要素です。ショックフリーザー、特にブラストチラー機能を備えた機種は、食品衛生管理の観点からも大きなメリットをもたらします。加熱調理後の食品を、細菌が最も繁殖しやすい危険温度帯(約10℃~60℃)を短時間で通過させて急速に冷却できるためです。

この急速冷却により、食中毒菌の増殖を抑制し、食中毒のリスクを大幅に低減できます。これは、HACCP(ハサップ)の考え方に基づいた衛生管理を容易に実現することにつながります。HACCPは、食品の製造工程におけるあらゆる危害要因を分析し、重要管理点を定めて継続的に管理する国際的な衛生管理手法であり、多くの食品事業者にとって義務化が進んでいます。

ショックフリーザーを導入することで、お客様に安全で安心な食品を提供できる体制を強化し、万が一の食中毒事故を防ぐための重要な投資となります。食の安全に対する信頼は、お店のブランド価値を大きく高め、長期的な顧客基盤を築く上で不可欠な要素と言えるでしょう。

導入前に知っておきたいショックフリーザーのデメリットと対策

ショックフリーザーは食品事業者にとって多くのメリットをもたらしますが、高価な買い物だからこそ、導入前にデメリットも把握し、自店に合った対策を考えることが失敗しないための鍵となります。このセクションでは、導入コストや設置場所といった現実的な問題点を正直に提示し、それぞれに対する具体的な解決策をご紹介します。皆様が抱える不安を解消し、ショックフリーザー導入を前向きに検討するための一助となれば幸いです。

導入コストが高い

ショックフリーザー導入における最大のデメリットの一つが、初期導入コストの高さです。小型の卓上タイプであっても100万円以上、処理能力の高い大型モデルになると数千万円に達するケースも少なくありません。この高額な初期投資は、特に個人経営のベーカリーや飲食店にとって大きな負担となる可能性があります。

しかし、いくつかの対策を講じることで、このコスト負担を軽減できます。一つは「リース契約」や「レンタル」の活用です。まとまった資金を用意することなく導入でき、月々の支払いを経費として計上できるため、キャッシュフローへの影響を抑えられます。次に、「中古品の検討」も選択肢の一つです。信頼できる販売業者から購入すれば、費用を大幅に抑えられます。ただし、中古品の場合は保証期間やメンテナンス履歴をしっかり確認することが重要です。そして、最も積極的に活用を検討したいのが、国や自治体が提供する「補助金制度」です。例えば、事業再構築補助金や小規模事業者持続化補助金などは、ショックフリーザーの導入費用の一部を補助してくれる可能性があります。これらの制度を上手に利用することで、初期投資の負担を大きく軽減し、導入へのハードルを下げられます。

ランニングコスト(電気代)がかかる

ショックフリーザーは導入後の「ランニングコスト」、特に電気代が一般的な冷凍庫と比較して高くなる傾向があります。強力なコンプレッサーを搭載し、短時間で食品を急速に冷却・冷凍するため、それなりの電力を消費するからです。この電気代が予想以上にかかることで、導入効果を相殺してしまうのではないかという懸念を抱く方もいらっしゃるかもしれません。

このランニングコストを抑えるためには、いくつかの工夫が必要です。まず、製品選びの段階で最新の「省エネモデル」を選ぶことが重要です。近年は、各メーカーから電力効率の高い製品が多数リリースされています。次に、厨房環境の整備も効果的です。断熱性の高い厨房であれば、ショックフリーザーの冷却効率が向上し、無駄な電力消費を抑えられます。また、食品が熱いまま投入しない、庫内を清潔に保つなど、適切な運用を心がけることも電気代節約につながります。さらに、廃棄ロス削減による原材料費の削減や、計画生産による人件費の最適化、そして販路拡大による売上増加といったメリットを総合的に考えれば、ランニングコストを十分に上回る「コスト対効果」を生み出すことができるでしょう。

設置スペースの確保が必要

ショックフリーザーは業務用機器であるため、本体の設置スペースだけでなく、熱を効率的に放出するための「排熱スペース」や、食品の出し入れ、清掃などの「作業動線」を考慮したスペースが必要になります。特に厨房が手狭な個人店にとっては、この設置スペースの確保が大きな課題となる可能性があります。限られた厨房スペースに無理に設置しようとすると、作業効率が低下したり、故障の原因となったりすることも考えられます。

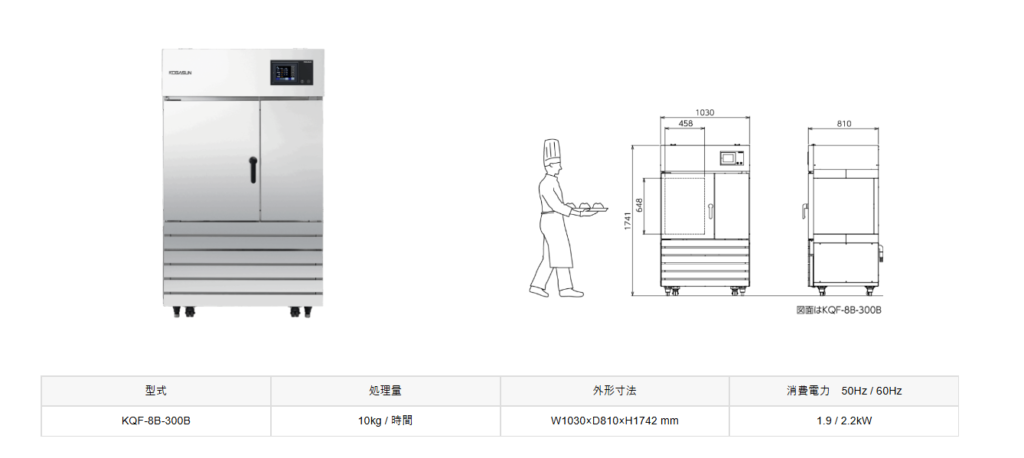

この問題に対する対策として、まず、多様なサイズや形状の製品が存在することを理解しておくことが重要です。厨房のカウンターに置けるコンパクトな「卓上型」や、作業台の下に収納できる「アンダーカウンター型」、そして省スペース設計の「縦長アップライト型」など、自店の厨房に合わせた選択肢があります。導入を検討する際は、必ず事前に設置場所の寸法を正確に測り、カタログに記載されている本体サイズだけでなく、扉の開閉に必要なスペースや、メーカーが推奨する壁からの排熱距離なども考慮に入れる必要があります。また、機器の搬入経路も忘れずに確認し、スムーズな設置が行えるよう準備を進めておくことが大切ですいです。

【目的別】失敗しないショックフリーザーの選び方4つのポイント

ショックフリーザーの導入は、お店の未来を左右する大切な決断です。「何となく良さそう」という漠然とした理由で選んでしまうと、後になって後悔するかもしれません。大切なのは「自店で何を解決したいのか」「どのような未来を実現したいのか」という目的を明確にすることです。

このセクションでは、お客様の店舗に最適なショックフリーザーを選ぶための具体的なポイントを4つに絞ってご紹介します。まるでチェックリストのように活用し、ご自身のニーズと照らし合わせながら、最適な一台を見つけていきましょう。

1. 冷却・冷凍する食品の種類で選ぶ

ショックフリーザーを選ぶ際、最も重要になるのが「何を冷凍するのか」という対象食品の種類です。パン、ケーキ、肉、魚、惣菜など、食品の特性によって最適な機種は異なります。

例えば、焼きたてのパンやデリケートなケーキ、ムースなどは乾燥に弱く、急激な冷風で乾燥が進んでしまうと品質が損なわれてしまいます。そのため、これらの食品には、ブラストチラーとショックフリーザーの性能を兼ね備えた3Dフリーザーや、風量をきめ細かく調整できる機能がついたモデルが適しています。乾燥を防ぎながら、優しく、しかし確実に急速冷凍することで、解凍後も「できたて」に近いしっとりとした食感や風味を保つことができるのです。

一方、肉の塊や鮮魚など、より強力な冷凍能力が求められる食品には、パワフルな冷気で一気に芯温まで凍結させることに特化したモデルが有利になります。食品ごとの最適な冷凍アプローチを考慮せずに選んでしまうと、せっかく導入しても期待した効果が得られない可能性があります。迷った場合は、メーカーのカタログや担当者に、冷凍したい主な食品や用途を具体的に伝えて相談することをおすすめします。

2. 処理能力(量)と凍結時間で選ぶ

ショックフリーザーの選定において、「一度にどれくらいの量の食品を、どれくらいの時間で冷凍したいか」という処理能力と凍結時間も重要な判断基準となります。これは、「1サイクルあたり何kg処理できるか」や「1時間あたりどのくらいの量を凍結できるか」というスペックで示されます。

現在の生産量だけでなく、将来的に通販や卸売を拡大した場合の生産量増加も見越して、少し余裕のあるキャパシティを選ぶことが失敗しないコツです。例えば、「1時間にパン生地を20kg冷凍したい」「営業終了後に10台のホールケーキを凍結させたい」といった具体的な目標を設定し、それに合ったスペックの機種を探しましょう。凍結時間の短さは、食品の細胞破壊を抑え、解凍後の品質に直結するため、非常に重要な要素です。製品仕様書をよく確認し、複数のメーカーの機種を比較検討することをおすすめします。

3. 設置スペースに合うサイズ・形状で選ぶ

ショックフリーザーは業務用機器の中でも比較的大きなものが多く、厨房の広さやレイアウトに合った製品を選ぶことが非常に重要です。本体サイズだけでなく、扉の開閉スペースや、機器が熱を放出するための排熱スペース、さらには作業動線も考慮に入れる必要があります。

製品には、卓上(カウンター)に置ける小型タイプ、作業台の下に収まる台下(アンダーカウンター)タイプ、縦長のアップライトタイプなど、さまざまなサイズや形状があります。限られた厨房スペースを有効活用するためには、事前に設置場所の寸法を正確に測り、搬入経路も含めて確認することが不可欠です。例えば、扉が観音開きなのか、片開きなのかによっても必要なスペースは変わってきますので、細かい部分までしっかりチェックしましょう。

4. 予算とランニングコストで選ぶ

ショックフリーザー導入にあたっては、本体価格(イニシャルコスト)だけでなく、導入後の電気代(ランニングコスト)を含めたトータルコストで検討することが賢明です。本体価格が安価なモデルでも、省エネ性能が低ければ、長期的に見て電気代が高くつき、結果的に総費用が高くなる可能性もあります。

前述の通り、事業再構築補助金やものづくり補助金といった国の補助金制度や、自治体独自の補助金制度を活用することで、初期投資の負担を大幅に軽減できる場合があります。また、リース契約を利用することも、初期費用を抑えながら導入を進める有効な手段です。複数のメーカーから見積もりを取り、本体価格とランニングコスト、そして補助金やリースなども含めた資金計画を総合的に比較検討し、ご自身の店舗に合った無理のない導入プランを立てるよう心がけましょう。

効果を最大化する!ショックフリーザーの基本的な使い方とコツ

ショックフリーザーは決して安価な設備ではありません。せっかく導入するからには、その性能を最大限に引き出し、お店の品質向上や業務効率化に繋げたいと誰もが思うのではないでしょうか。このセクションでは、ショックフリーザーの基本的な操作方法から、ちょっとした工夫で仕上がりが大きく変わる実践的なコツまで、導入後すぐに役立つ具体的な内容をご紹介します。宝の持ち腐れにせず、ショックフリーザーを最大限に活用するためのヒントとしてお役立てください。

コツ1:適切な前処理と包装を行う

ショックフリーザーを使う上で、冷凍前の下準備は非常に重要です。食品の品質を保ち、冷凍効果を最大化するためには、いくつかのポイントを押さえる必要があります。

まず、食品はできるだけ均一な厚さや大きさに揃えてください。均一にすることで、冷凍ムラがなくなり、芯までしっかりと素早く凍結させることができます。特に熱いものは、ショックフリーザーに入れる前に必ず粗熱を取りましょう。ブラストチラー機能がない機種で熱いまま冷凍庫に入れると、庫内の温度が上がり、他の食品の品質に影響を与えたり、冷凍に時間がかかりすぎてしまうことがあります。

次に、冷凍焼けや乾燥、そして他の食品へのにおい移りを防ぐための包装です。食品をラップで隙間なく包んだり、真空パックを使用したりして、空気に触れないようにしっかりと密封しましょう。特にパンや菓子類は乾燥しやすく、冷凍焼けを起こしやすいデリケートな食品です。適切な包装は、解凍後の品質を左右する大切な工程と心得てください。

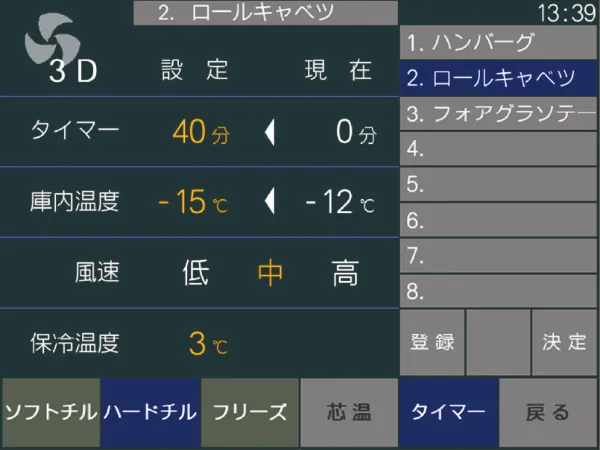

コツ2:食品に合わせた温度と時間を設定する

ショックフリーザーの性能を最大限に引き出すためには、冷凍する食品の種類や状態に合わせて、適切な温度と時間を設定することが重要です。多くのショックフリーザーには、「ソフトチル」と「ハードチル」「フリーズ」といった複数のモードが搭載されています。

「ソフトチル」は、比較的水分が多くデリケートなケーキ、ムース、ソースなどに適しています。緩やかな冷気でゆっくりと冷却させることで、食品への負担を減らし、組織破壊を最小限に抑えながら品質を保ちます。「ハードチル」は、肉の塊、パン生地、あるいはより速い冷却が必要な場合に用いられます。強力な冷気で一気に芯まで冷却させることで、短時間での処理が可能になります。

また、食品の中心温度を正確に測定する「芯温センサー」の活用も欠かせません。このセンサーを食品の中心に差し込むことで、設定温度に達したことを自動で検知し、過度な冷却を防ぎながら確実に凍結させることができます。食品ごとの最適な設定を見つけ、確実に品質を維持した冷凍を行いましょう。

コツ3:品質を落とさない解凍方法を徹底する

せっかくショックフリーザーで急速冷凍した食品も、解凍方法を間違えてしまうと、その品質は大きく損なわれてしまいます。急速冷凍は、凍結時の細胞破壊を抑える技術ですが、解凍時に細胞内の水分が急激に動くことで、ドリップ(うまみ成分を含んだ水分の流出)が発生し、食感や風味の劣化に繋がることがあります。

最も推奨される解凍方法は、「低温でゆっくり解凍する」ことです。特に冷蔵庫での自然解凍は、食品への負担が少なく、ドリップの発生を最も抑えられるため、解凍後の品質を高く保つことができます。パンであれば冷蔵庫で半解凍にした後、トースターで軽く焼くことで、焼きたてに近い状態を再現できます。肉や魚の場合も、時間をかけて冷蔵庫で解凍することで、水分やうまみが失われにくくなります。

一方、流水解凍や電子レンジでの解凍は、急激な温度変化によりドリップやパサつきが生じやすく、品質が落ちやすい傾向にあります。これらはあくまで時間がない場合の最終手段として考え、できる限り避けたい解凍方法です。冷凍する食品の種類によって最適な解凍方法は異なりますので、導入前にいくつかの方法を試して、最も品質良く提供できる方法を見つけておくことが大切です。

【業種別】ショックフリーザーの活用事例

ショックフリーザーがどのような業種で、どのように活用され、どのような成果を上げているのかは、実際に導入を検討されている方にとって、具体的なイメージを掴む上で大変参考になります。自店と同じような業種の事例をご覧いただくことで、導入後の具体的な運用イメージや、活用のヒントが得られることでしょう。ここでは、ショックフリーザーによって事業を成功させた事例を通じて、導入への期待感を高めていただければ幸いです。

飲食店・ホテル:計画調理で人手不足解消とメニュー拡充

レストランやホテルの厨房では、ショックフリーザーが計画調理の強力な味方となります。例えば、仕込み作業は比較的余裕のあるアイドルタイムに集中して行い、ソースやスープ、出汁、付け合わせといった料理のベースとなるものをまとめて調理し、ショックフリーザーで急速冷凍してストックしておくことができます。

これにより、ランチやディナーのピークタイムには、解凍して仕上げるだけの状態にしておくことが可能になり、調理工程が大幅に簡略化されます。結果として、限られた人数でも効率的に厨房を回せるようになり、人手不足の解消や労働環境の改善に貢献します。さらに、様々な種類のストック食材を用意することで、日替わりメニューやコース料理のバリエーションを無理なく拡充できるため、顧客満足度の向上にもつながるでしょう。

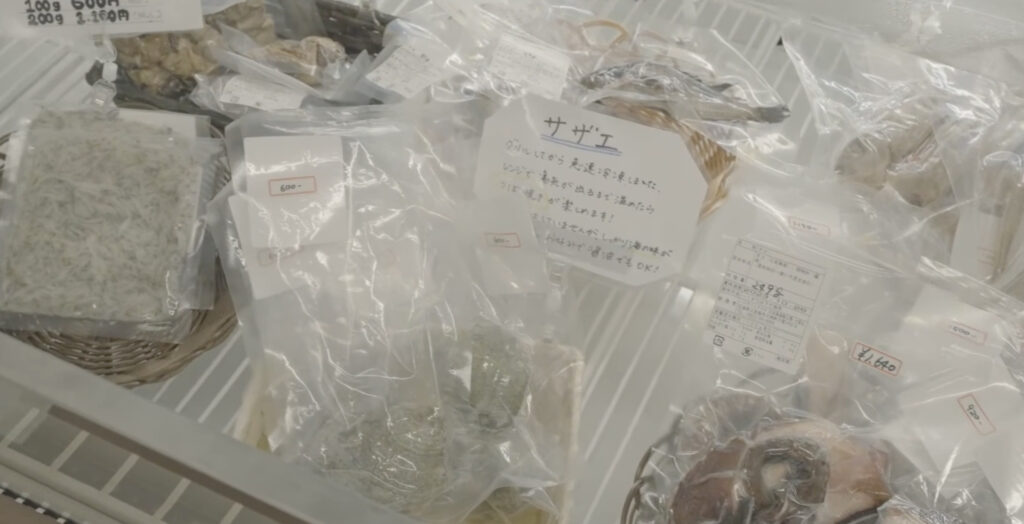

ベーカリー・洋菓子店:通販開始で売上アップと廃棄削減

小規模なベーカリーや洋菓子店にとって、ショックフリーザーは事業拡大と経営安定化の大きな鍵となります。例えば、パン生地を焼成前に急速冷凍してストックしておけば、日々の生産量を安定させることができ、急な大口注文が入った際にも対応が容易になります。また、デコレーション前のスポンジケーキを冷凍保存しておけば、ロスなく計画的に生産することが可能になります。

さらに、ショックフリーザーの真価を発揮するのが、オンラインショップでの通販事業や卸売への展開です。解凍後も「作りたて」に近い食感や風味を保てるため、自信を持って冷凍パンや冷凍ケーキを全国の顧客に届けることができます。これにより、店舗の立地にとらわれずに新たな顧客層を獲得し、売上アップに貢献します。実際、「解凍しても美味しい」という評判が、リピーター獲得やブランド価値向上につながり、事業成長の起爆剤となるケースも少なくありません。また、売れ残ってしまったパンを急速冷凍し、後日パン粉やラスクとして再利用することで、廃棄ロスをほぼゼロに近づけることも可能です。

食品工場:セントラルキッチン化で生産性と品質を両立

食品工場や多店舗展開する飲食チェーンのセントラルキッチンでは、ショックフリーザーが大規模な生産体制を支える中心的な役割を担います。一か所で集中的に大量の料理を調理し、すぐにショックフリーザーで急速冷凍することで、各店舗へ安定した品質の半製品や完成品を供給する仕組みを構築できます。

この「セントラルキッチン化」により、各店舗での調理工程が簡略化され、専門的なスキルを持つ人材が少なくても均一な品質の料理を提供できるようになります。これは、多店舗展開における味の均一化(クオリティコントロール)に直結し、ブランド全体の信頼性向上に貢献します。また、集中生産による原材料の大量仕入れや、人件費の最適化など、生産性の向上にも大きく寄与します。給食センターや高齢者施設向けの配食サービスなどでも、安全で高品質な食事を効率的に提供するために、ショックフリーザーの活用が進んでいます。

ショックフリーザーに関するよくある質問

ショックフリーザーの導入を検討されている方にとって、初期費用やランニングコスト、設置場所の確保、導入後の運用方法など、さまざまな疑問や不安があることでしょう。ここでは、そのような具体的な疑問にお答えするため、よくいただくご質問とその回答をまとめました。

高価な設備投資だからこそ、事前に疑問点を解消し、納得した上で導入を進めることが非常に重要です。中古品の購入や補助金の活用、そしてメンテナンスに関することなど、導入前の最終確認としてご活用いただき、皆様の不安を解消する一助となれば幸いです。

ショックフリーザーの中古品購入には、費用を抑えられるという大きなメリットがあります。特に、新品では予算オーバーとなる場合、中古品は魅力的な選択肢となるでしょう。しかし、デメリットも複数存在します。

まず、中古品は新品に比べて故障のリスクが高まる傾向にあります。前の利用者の使用状況やメンテナンス状況が不明な場合が多く、購入後の思わぬトラブルにつながる可能性があります。また、保証期間がなかったり、あっても非常に短かったりするため、万が一故障した際の修理費用が高額になるケースも少なくありません。さらに、古いモデルの場合、最新機種に比べて省エネ性能が劣っていたり、凍結能力が低かったりすることもあります。

もし中古品を検討される場合は、信頼できる専門業者から購入し、メンテナンス履歴が明確であるか、動作確認がしっかりとされているかを確認することが大切です。可能であれば、保証が付帯する業者を選ぶことをおすすめします。しかし、長期的な視点で見ると、安定稼働と最新の性能、そしてメーカー保証による安心感を考慮すると、新品の導入が推奨されることが多いです。予算が限られている中で、あくまで選択肢の一つとして検討されるのが良いでしょう。

ショックフリーザーの導入には、高額な初期費用がかかるため、補助金制度を活用することで負担を大幅に軽減できる可能性があります。国や地方自治体では、中小企業の生産性向上や設備投資を支援する様々な補助金が用意されており、ショックフリーザーもその対象となるケースがあります。

代表的なものとしては、「事業再構築補助金」「ものづくり補助金」「小規模事業者持続化補助金」などが挙げられます。これらの補助金は、事業計画の策定や申請書類の準備に手間がかかるものの、採択されれば設備費の一部が補助されます。例えば、ショックフリーザーを導入して新商品の開発やECサイトでの販路拡大を目指す事業計画であれば、これらの補助金の対象となる可能性が高いです。

ただし、補助金は申請すれば必ず採択されるわけではありません。公募期間や申請要件、採択基準は毎回異なるため、最新の情報を中小企業庁のウェブサイトや、お近くの商工会議所、または中小企業診断士などの専門家にご相談いただくことを強くおすすめします。ご自身の事業内容や導入目的と合致する補助金を見つけ、計画的に申請を進めることで、賢くショックフリーザーを導入できるでしょう。

ショックフリーザーを長く、そして安全にご利用いただくためには、適切なメンテナンスが不可欠です。まず、日常的なお手入れとしては、機器内部や吸気フィルターなどの清掃が挙げられます。特にフィルターはホコリが詰まりやすいため、定期的に清掃することで冷却効率の低下を防ぎ、余分な電気代の発生や故障のリスクを軽減できます。

また、メーカーが推奨する専門業者による定期的な点検やメンテナンスを受けることも非常に重要です。これにより、目に見えない部分の部品の劣化や異常を早期に発見し、大きな故障に繋がる前に対応することができます。プロによるメンテナンスは、機器の性能維持だけでなく、ランニングコストの最適化にも貢献します。

耐用年数については、税法上の法定耐用年数が6年と定められていますが、これはあくまで会計上の目安です。適切な使用と定期的なメンテナンスを行うことで、10年以上稼働しているケースも少なくありません。導入時には、メーカーの保証期間やサポート体制についてもしっかりと確認し、長く安心して使える体制を整えることをおすすめします。丁寧なメンテナンスが、ショックフリーザーを「未来への投資」として最大限に活かす鍵となります。

まとめ:ショックフリーザーは未来への戦略的投資

ショックフリーザーは、単に食品を急速に冷凍する高価な厨房機器ではありません。日々の運営に追われる小規模な飲食店や菓子店、ベーカリーのオーナー様にとって、それは「未来」を切り拓くための「戦略的投資」になり得ます。

この機器を導入することで、これまで抱えていた「焼きたて、作りたての品質を維持したい」という強いこだわりを妥協することなく、商品のブランド価値を高められます。また、計画生産が可能になることで、需要予測の難しさから生じていた廃棄ロスを大幅に削減し、材料費の無駄をなくすだけでなく、持続可能な経営を実現する一助となります。さらに、効率的な厨房運営は人手不足の解消や人件費の最適化にもつながり、経営の安定化を後押しします。

そして何よりも、冷凍した食品の高品質が保証されることで、これまで品質劣化を懸念して踏み出せなかった通販や卸販売といった新たな販路開拓が可能になります。これにより、顧客層を広げ、売上を向上させ、事業を成長させる大きなチャンスを掴めるでしょう。ショックフリーザーが解決するのは、品質、効率、そして販路という、事業者が抱える多岐にわたる課題です。

貴社の課題に合わせた最適な急速冷凍ソリューションをご提案します

この記事を通じてショックフリーザーに興味を持たれたものの、「どの冷凍機が自社の製品に最適なのか」「具体的な投資対効果はどれくらいになるのか」「まずは自社製品でテストをしてみたい」といった疑問やご要望をお持ちではありませんか?貴社の製品や生産規模、目指すビジネスモデルに合わせて、最適な機種の選定から導入後の運用サポートまで、一貫して支援させていただきます。

まずはお客様の現状を詳しくお伺いし、具体的なシミュレーションや、凍結テストの機会をご提供することも可能です。カタログだけでは分からない、実際の品質変化や導入効果を、ぜひご自身の目でお確かめください。急速冷凍機の導入は、貴社の事業を次のステージへと押し上げる強力な一手となるでしょう。まずはお気軽にお問い合わせフォームまたはお電話にてご連絡ください。貴社からのお問い合わせを心よりお待ちしております。