急速冷凍機の導入をご検討中の事業者様や機材調達責任者の皆様にとって、複数メーカーの見積書を比較検討する作業は、時間と労力がかかる大きな課題ではないでしょうか。

各社から提出される見積もりフォーマットはバラバラで、どこを見て比較すればよいのか、本当に自社にとって最適な一台を選べるのか、不安に感じることも少なくないかもしれません。

このガイドでは、そのようなお悩みを解決するため、精度の高い見積書を効率的に取得し、確信を持って最適な一台を選定するための実践的なノウハウをご紹介します。具体的な比較項目からメーカーへの依頼方法、さらには補助金活用術まで、導入を成功に導くためのポイントを紹介しています。

この記事をお読みいただくことで、比較検討の時間を大幅に短縮し、自社の生産性向上と製品品質維持に貢献する急速冷凍機導入の第一歩を踏み出せるはずです。

Contents

なぜ急速冷凍機の見積もり比較は難しい?よくある失敗例

急速冷凍機の導入を検討する際、多くの食品工場の設備担当者様が直面するのが、見積もり比較の難しさです。各メーカーから提出される見積書は、記載項目や表現方法が異なることが多く、単純に価格だけを比較しても、後で思わぬ追加費用が発生したり、期待した性能が得られなかったりするケースが少なくありません。

よくある失敗例の一つに、「各社の見積書フォーマットがバラバラで、項目を横並びで比較できない」というものがあります。機器本体の価格は明記されていても、運搬費、設置工事費、初期設定費用、さらにはオプション費用などが別項目になっていたり、一部が総額に含まれていたりするため、正確な総費用を把握しづらいのが実情です。結果として、本体価格が安く見えたメーカーを選んだものの、最終的な導入コストが予算を大幅に超過してしまい、上層部への説明に苦慮するといった事態に繋がりかねません。

また、「性能の前提条件が不明確で、導入後に想定通りの品質が出なかった」という失敗も少なくありません。例えば、提示された凍結時間や処理能力が、メーカーが想定する特定の食品や条件での数値であり、自社で凍結したい食品や実際の生産量に合致していなかったために、導入後に品質のばらつきや生産効率の低下を招くことがあります。さらに、保守契約の内容が曖昧なまま契約してしまい、いざという時のトラブル対応が遅れたり、高額な修理費用が発生したりして、生産ラインの停止期間が長引くといったリスクも考えられます。これらの失敗を避けるためには、次に紹介する「正しい依頼方法」を通じて、メーカーから必要な情報を明確に引き出すことが非常に重要になります。

失敗しない!急速冷凍機の見積もり依頼で伝えるべき7つの必須情報

急速冷凍機の導入を検討されている工場長の皆様にとって、複数のメーカーから取得する見積書を比較検討するのは骨の折れる作業ではないでしょうか。各社のフォーマットが異なり、比較項目が曖昧なために、時間ばかりが過ぎていくと感じることも少なくないはずです。

このセクションでは、精度の高い、かつ比較しやすい見積書を入手するために、メーカーへ問い合わせる際に「これだけは必ず伝えてほしい」という7つの必須情報を具体的に解説します。これらの情報を事前に整理してメーカーに伝えることで、メーカー側もお客様のニーズに最適な機種を選定し、的確な見積もりを提示できるようになります。

結果として、皆様の比較検討の手間を大幅に削減できるだけでなく、導入後のミスマッチを防ぎ、最適な急速冷凍機を確信を持って選定できるようになるでしょう。各項目がなぜ重要なのか、その背景まで踏み込んでご説明します。

1. 対象となる食品と1日の処理量

急速冷凍機の選定において、まず最も重要なのが「何を」「どれくらい」凍結したいのかを具体的に伝えることです。凍結したい食品の種類(例:魚の切り身、肉のブロック、ソース、パン生地など)によって、最適な凍結方法や機種は大きく異なります。

例えば、液体状の食品であれば液体凍結機が適している場合が多く、形状が不揃いの食品には汎用性の高いエアーブラスト式が良いかもしれません。メーカーは、対象食品の特性(水分量、油分、形状など)を把握することで、適切な凍結方式や機器の仕様を提案できるようになります。

また、1日の最大処理量(kg/日)や1時間あたりの処理量(kg/時)、1回あたりの投入量(バッチ量)を明確に伝えることも不可欠です。これらの具体的な数値を提示することで、メーカーはオーバースペックによる無駄なコスト増や、逆にスペック不足による生産効率の低下といった事態を防ぎ、お客様の生産計画に合致した最適な能力の機種を選定できるようになります。これにより、導入コストだけでなく、日々の運用コストも含めたトータルコストの最適化に繋がるのです。

2. 求める凍結品質と目標時間

単に「凍結できれば良い」という考え方では、導入後に「期待した品質が得られない」「歩留まりが悪化した」といった問題に直面する可能性があります。そのため、凍結後の品質目標を具体的にメーカーへ伝えることが極めて重要です。

例えば、「ドリップ量を最小限に抑えたい」「食品の細胞破壊を防ぎ、解凍後の食感を維持したい」「色味の変化を避けたい」といった品質面での具体的な要望を伝えることで、メーカーはこれらの目標を達成できるような凍結方式や技術(例:液体凍結、磁場凍結など)を提案できるようになります。

さらに、「投入から食品の中心温度が-18℃に到達するまでを30分以内にしたい」といった具体的な目標凍結時間を設定することも、機種選定の精度を高めます。凍結時間が製品の品質維持に大きく影響することは周知の事実です。特に、最大氷結晶生成帯をいかに素早く通過させるかが、ドリップ抑制や食感保持の鍵となります。これらの品質と時間に関する要望を明確にすることで、メーカーは最適な機器の提案だけでなく、凍結テストの実施や、その結果に基づいた具体的なデータを提供できるようになります。これにより、導入後に想定通りの品質が得られなかったというリスクを低減し、最終的には歩留まり改善や顧客からのクレーム削減に直結する投資となるでしょう。

3. 設置予定場所の環境(スペース、電源、給排水)

急速冷凍機の性能だけでなく、設置する現場の物理的な制約を事前にメーカーへ伝えることも非常に重要です。設置可能なスペースの寸法(幅、奥行き、高さ)はもちろんのこと、搬入経路の幅や高さ、さらにドアのサイズなどもメーカーに共有してください。特に大型機の場合、搬入経路が確保できず、導入自体が困難になるケースも少なくありません。

また、急速冷凍機を稼働させる上で不可欠なインフラ情報も正確に伝える必要があります。具体的には、使用可能な電源の種類と容量(電圧、アンペア数)です。三相200Vなのか、単相100Vなのか、そして許容されるアンペア数はどの程度かなどを明確にすることで、追加の電気工事が必要かどうかをメーカーが判断できます。

さらに、冷却水や洗浄水のために給排水設備の位置や有無、配管経路も確認しておきましょう。これらのインフラ情報を詳細に伝えることで、機器本体価格以外に発生する可能性のある追加の電気工事や配管工事の費用を事前に洗い出すことができ、見積もりの精度を飛躍的に高めることができます。後からの予期せぬ追加費用発生を防ぎ、予算内で確実に導入を進めるためにも、現場環境の情報は非常に大切な要素となります。

4. 既存の生産ラインとの連携の有無

急速冷凍機を単体で導入するのか、それとも既存の生産ライン(例:コンベア、包装機など)と接続して使用するのかをメーカーに明確に伝えることは、スムーズな導入と最適な運用を実現するために不可欠です。

もし既存ラインとの連携を計画している場合は、製品の投入・排出方法、前後の工程との接続点の高さ、ラインのスピードなどを具体的に伝える必要があります。これにより、メーカーは急速冷凍機の選定だけでなく、生産ライン全体の効率を考慮した動線設計や、連携に必要な追加装置(例:コンベアの高さ調整機構、自動投入・排出装置など)の要否を判断し、見積もりに反映させることができます。

ライン連携を前提としない単体での導入であっても、フォークリフトや台車の通行スペース、作業員の動線などを考慮したレイアウトの相談は重要です。既存の生産ラインとの連携を綿密に計画することで、工程全体のボトルネック解消に繋がり、生産効率の最大化、ひいては人件費削減や生産性向上といった多大なメリットを享受できるようになるでしょう。

5. おおよその予算感と希望納期

急速冷凍機の導入は大きな投資となるため、おおよその予算感をメーカーに伝えることは、最適な提案を引き出す上で非常に効果的です。厳密な金額でなくても、「〇〇円前後」といった概算の予算を伝えることで、メーカー側はその予算範囲内で実現可能な最善の機種やオプションを提案しやすくなります。予算を伝えない場合、メーカーは高額なハイエンドモデルから廉価モデルまで幅広い提案をせざるを得ず、比較検討の手間が増えてしまうことがあります。

同様に、希望する導入時期(例:〇年〇月までに稼働開始したい、決算期までに導入を完了したいなど)を具体的に伝えることも大切です。急速冷凍機は受注生産のケースや、海外からの輸入に時間がかかるケースもあります。希望納期を伝えることで、メーカーは機種の在庫状況、製造リードタイム、設置工事のスケジュールなどを考慮した、現実的かつ実現可能な提案をしてくれます。

予算と納期を事前に明確にすることで、非現実的な提案を避け、お客様にとって最も効率的で納得感のある検討が可能になります。これは、無駄なやり取りを減らし、導入までの時間を短縮するための重要なステップと言えるでしょう。

6. 準拠すべき衛生管理基準(HACCPなど)

食品工場において、衛生管理基準への準拠は企業の信頼性や法的義務に関わる極めて重要な要素です。そのため、自社の工場で準拠している、あるいは将来的に取得を目指している衛生管理基準(例:HACCP、FSSC22000、ISO22000など)を、見積もり依頼時にメーカーへ伝えるようにしてください。

これらの基準に対応するためには、急速冷凍機の機器の材質(例えば、サビに強いSUS304などのステンレスの採用)、洗浄・殺菌のしやすさを考慮した構造、食品残渣が溜まりにくい設計などが求められる場合があります。特にHACCPでは、危害分析に基づいた重要管理点の監視と記録が求められるため、機器がその運用を阻害しないかどうかも重要な視点です。

事前に衛生管理基準を伝えることで、メーカーは基準を満たした仕様の機器を提案できるようになり、導入後の監査で問題が発生するリスクを未然に防ぐことができます。また、洗浄性の高い構造や分解清掃が容易な設計の機器を選定することは、日々の衛生管理作業の負担軽減にも繋がります。企業のレピュテーションを守り、安心して製品を提供し続けるためにも、この情報は必ず共有しましょう。

7. 希望するサポート体制(保守・トラブル対応)

急速冷凍機は一度導入すれば長く使い続ける設備であり、導入後の安定稼働は工場運営において非常に重要です。そのため、万が一のトラブルに備えた希望するサポート体制を具体的にメーカーへ伝えることは、機種選定と同等、あるいはそれ以上に大切な要素と言えます。

具体的には、「定期メンテナンスの頻度や内容」「故障発生時の対応時間(サービスエンジニアの駆けつけ目標時間)」「24時間365日対応の有無」「修理部品の供給体制(国内在庫の有無、納期)」など、具体的な要望をリストアップして伝えましょう。これにより、各メーカーが提供するサポート体制を同じ基準で比較検討できるようになります。

生産ラインの停止は、機会損失だけでなく、納期遅延や顧客からの信頼失墜にも直結します。手厚いサポート体制は、こうしたリスクを最小化するための「保険」として機能します。契約前の段階で、保守契約のプラン内容(点検回数、消耗品交換の有無、緊急対応時の費用など)や、トラブル発生時の連絡フロー、部品供給体制などを詳細に確認し、自社の求める安心感を満たせるメーカーを選定することが、長期的な視点での成功に繋がります。

見積書で必ずチェックすべき比較項目

各メーカーから取得した急速冷凍機の見積書は、形式が異なると比較が非常に難しいものです。そこでこのセクションでは、価格だけでなく、導入コスト、運用コスト、性能、サポート体制という4つの大項目に分けて、客観的かつ網羅的に比較検討するための具体的なチェック項目をご紹介します。これらの項目を事前に整理し、Excelやスプレッドシートで「見積もり比較表」を作成することで、各社の提案内容を横並びで効率的に評価できます。

導入コスト(イニシャルコスト)の比較

急速冷凍機の導入を検討する上で、まず確認すべきは「導入コスト(イニシャルコスト)」です。これは、一度だけ発生する費用で、機器本体価格だけでなく、運搬・設置工事費用や、付帯設備費用など、多岐にわたります。特に、本体価格だけを見て判断すると、後から追加費用が発生し、総額が予算を大幅に超えてしまうといった事態に陥りかねません。各項目が具体的に何を含んでいるのかを正しく理解し、総額で比較することが非常に重要です。これにより、予期せぬ出費を防ぎ、正確な投資判断が可能になります。

機器本体価格

機器本体価格を確認する際には、単に提示された金額だけでなく、その内訳と適用範囲を詳細にチェックすることが大切です。例えば、ラックやトレーが標準で付属しているのか、それともオプション品として別途購入が必要なのかといった点です。メーカーによっては、必要な付属品が本体価格に含まれていないケースもあります。また、見積もりの有効期限も重要な確認事項です。有効期限が短い場合、比較検討に十分な時間を確保できない可能性があります。複数のメーカーから提案があった場合は、それぞれのオプション提案とその価格、機能差を明確に比較することで、自社に最適な一台を選定できるようになります。

運搬・設置工事費用

運搬・設置工事費用は、機器本体価格と同様に大きな割合を占める項目であり、見積もり内容を細かく確認する必要があります。運搬費については、「車上渡し」と記載されている場合、荷降ろしから工場内への搬入作業は自社で行うか、別途費用が発生することを意味します。

見積もりには「指定場所への搬入まで含む」と明記されているかを確認しましょう。設置工事費には、機器の組み立て、据え付け、アンカー固定、そして最終的な試運転調整まで含まれているかを具体的に確認してください。特に大型の急速冷凍機の場合、搬入経路が狭いとクレーンなどの重機が必要となり、その使用料が別途発生するケースもあります。こうした追加費用を事前に把握しておくことで、総コストの把握がより正確になります。

付帯設備費用(電源工事、給排水工事など)

急速冷凍機の導入には、機器本体や設置工事費用以外にも、「付帯設備費用」が発生する可能性があります。これらは見積書に直接記載されていないことも多く、見落とされがちですが、必ず発生しうる費用です。例えば、急速冷凍機専用の電源を工場内に新たに引くための電気工事費用や、冷却水や洗浄水を使用する場合の給排水配管工事費用、機器から発生する熱を排出するための換気・排気ダクト工事費用などが代表的です。

これらの工事は、多くの場合、メーカーの見積もりには含まれず、別途専門業者への手配が必要となります。そのため、見積もりを依頼する段階で、メーカーにこれらの付帯工事の要否と、必要な場合の概算費用を確認しておくことが、予算策定において非常に重要ですしい。後からの予期せぬ追加費用発生を防ぎ、予算内で確実に導入を進めるためにも、現場環境の情報は非常に大切な要素となります。

運用コスト(ランニングコスト)の比較

急速冷凍機を導入する際、初期費用だけでなく、導入後に継続的に発生する運用コスト(ランニングコスト)にも注目することが非常に重要です。たとえ機器本体の初期費用が安価であっても、電気代やメンテナンス費用といったランニングコストが高額であれば、長期的に見た総所有コスト(TCO:Total Cost of Ownership)はかえって高くなってしまう可能性があります。

このセクションでは、ランニングコストを「電気代や水道代などの変動費」と「メンテナンス費用などの固定費」に分けて解説します。長期的な視点でコストをシミュレーションし、費用対効果の高い機種を選定できるよう、それぞれの項目をしっかりと比較検討してください。

電気代・水道代の目安

急速冷凍機を稼働させる上で、最も大きなランニングコストの一つが電気代です。特に、凍結能力が高い機種ほど消費電力も大きくなる傾向にあります。

メーカーから見積もりを取得する際は、特定の稼働条件(たとえば「1日8時間、週5日稼働」や「年間を通してどの時期にどのくらいの処理を行うか」など)を明確に伝えた上で、機器の消費電力(kW)や消費水量から、月間および年間の概算コストを算出してもらうよう依頼しましょう。この際、電気代は工場全体の契約電力の基本料金にも影響を与える可能性があるため、最大消費電力も併せて確認することが重要です。

消耗品費(冷媒、液体など)

急速冷凍機の種類によっては、定期的に補充や交換が必要な消耗品が発生します。例えば、液体凍結タイプ(リキッドフリーザー)の場合、食品を浸すアルコールなどのブライン液は、使用するにつれて量が減ったり、劣化したりするため、定期的な補充や全量交換が必要になります。

また、ガス置換タイプの冷凍機では、窒素ガスや炭酸ガスなどの費用が発生します。これらの消耗品の種類、交換頻度、そして単価をメーカーに確認し、年間でどのくらいの費用がかかるのかを事前に概算しておくことで、導入後の運用コストをより正確に把握できます。

定期メンテナンス・保守契約費用

急速冷凍機の安定稼働と長寿命化には、適切な定期メンテナンスが不可欠です。多くのメーカーでは、定期的な点検や部品交換を含む保守契約のプランを提供しています。

見積書を比較する際は、単に保守契約の有無だけでなく、複数のプランがある場合はそれぞれの料金とサービス内容(点検頻度、消耗部品の交換費用が含まれるか、緊急対応時の費用など)を詳細に比較しましょう。また、保守契約に含まれないスポットでの修理が発生した場合の料金体系や出張費についても、事前に確認しておくことが望ましいです。これにより、予期せぬトラブル発生時にも安心して対応でき、生産ラインの停止によるリスクを最小限に抑えることができます。

性能・仕様の比較

急速冷凍機のカタログスペックを比較する際は、単に提示された数値の大小を見るだけではなく、その数値がご自身の工場の具体的な目的、つまり凍結したい食品の種類や量に合致しているかを評価することが非常に重要です。凍結方式の違いが、最終的な製品の品質にどのように影響するのかも総合的に判断する必要があります。これにより、カタログ上の数値と実際の現場での運用との間にズレが生じることを防ぎ、最適な機種を選定できます。

凍結方式(空気式、液体式など)

各メーカーから提案される急速冷凍機の凍結方式(エアーブラスト式、リキッド式、コンタクト式など)は、それぞれ異なる特性を持っています。これらのメリット・デメリットを自社で凍結する食品の種類や求める品質に照らし合わせて比較することが不可欠です。なぜメーカーが特定の方式を提案してきたのか、その理由を直接確認することも、理解を深める上で有効な手段となります。急速冷凍機の主要な種類と特徴については、後述の「急速冷凍機の種類と特徴」のセクションで詳しく解説していますので、そちらも参考にしながら比較検討を進めてください。

処理能力(kg/h)と本体サイズ

急速冷凍機の処理能力(1時間あたりに凍結できる量を示すkg/hや、1回に投入できる量を示すkg/バッチ)と本体サイズ(外形寸法)のバランスを確認することは、設備選定において非常に重要です。同じ処理能力を持つ機種であっても、メーカーや製品によって本体サイズは大きく異なるため、事前に確保している設置スペースに無理なく収まるかを確認する必要があります。また、将来的な生産量の増加を見越して、現在の必要処理能力よりも少し余裕を持った機種を選ぶことで、将来的な設備投資のリスクを低減できる場合があります。

対応温度帯と凍結時間

急速冷凍機が対応可能な温度帯(例:-40℃まで、-60℃まで)と、目標とする凍結時間(例:30分で中心温度が-18℃に到達する)をクリアできるかを確認することは、求める凍結品質を確保するために非常に重要です。特に、凍結時間のスペックは、測定条件(食品の種類、厚み、初期温度など)によって大きく変動するため、メーカーに自社が凍結したい食品でのテスト結果、あるいはそれに近い実績データを提供してもらうことが最も確実な方法です。これにより、導入後に「思ったような凍結品質が得られない」といった事態を避けることができます。

サポート・保証体制の比較

急速冷凍機を導入した後の「安心」は、メーカーが提供するサポートや保証体制によって大きく左右されます。万が一のトラブルが発生した際に、どれだけ迅速に、そして的確に対応してもらえるかによって、生産ラインの停止時間を最小限に抑え、事業への影響を軽減できます。ここでは、保証期間や内容といった基本的な項目に加え、生産ラインの停止時間をいかに短くできるかという視点で、各社の体制を評価する比較ポイントを詳しく解説します。

保証期間と内容

メーカー保証の期間と、その保証が何をどこまでカバーしているのかを詳細に確認することは非常に重要です。一般的に、保証期間は1年間が目安ですが、メーカーや機種によっては2年間、あるいは冷却ユニットなど主要部品に限って3年間保証といったケースもあります。保証書や契約書には「本体は1年、冷却ユニットは3年」のように、部位によって期間が異なる旨が明記されていることが多いので、注意深く確認しましょう。

また、保証の対象範囲も重要です。消耗品、天災による故障、あるいは誤った使用方法による故障などは保証対象外となることがほとんどです。どの範囲までが保証され、どのような状況下では保証が適用されないのかを事前に把握しておくことで、導入後の予期せぬ出費を防ぐことができます。

メンテナンス体制(対応拠点、駆けつけ時間)

故障発生時の対応スピードは、メーカーのメンテナンス体制に大きく依存します。自社の工場から近い場所にメーカーのサービス拠点があるかどうかは、技術者が現場に到着するまでの「駆けつけ時間」に直結するため、非常に重要な確認ポイントです。連絡を入れてから実際に技術者が到着するまでの目標時間がどの程度なのかを明確にメーカーに確認しましょう。

全国にサービス拠点を広く展開している大手メーカーと、特定の地域に特化した地域密着型のメーカーでは、対応範囲やスピードが異なる場合があります。複数のメーカーを比較する際には、自社工場の所在地を踏まえて、具体的なメンテナンス体制や過去のトラブル対応事例なども参考にすると良いでしょう。

トラブル時の連絡先と対応フロー

実際に急速冷凍機にトラブルが発生した際に、どのように連絡を取り、その後どのような流れで復旧作業が進められるのかを事前に確認しておくことは、いざという時に慌てず、迅速な対応を取るために不可欠です。メーカーによっては、24時間365日対応のコールセンターを設けている場合もあれば、連絡手段が営業時間内の電話に限定される場合もあります。

電話だけでなく、メールや専用のウェブフォームからの問い合わせが可能かどうかも確認しましょう。さらに、修理に必要な部品の在庫が国内にあるか、海外からの取り寄せになるのかといった点も、復旧までの時間に大きく影響します。これらの情報を事前に把握しておくことで、生産ラインの停止期間を最小限に抑え、事業への影響を軽減することができます。

急速冷凍機の種類と特徴|自社に合うのはどれ?

急速冷凍機の導入を検討されている工場長の皆様にとって、自社に最適な一台を選ぶためには、まず急速冷凍機の種類とそれぞれの特徴を理解することが重要です。数ある急速冷凍機の中から、何を優先するかによって選ぶべきタイプは大きく変わってきます。

初期導入コストを抑えたいのか、それとも最高品質の凍結を目指したいのか、あるいは汎用性を重視したいのかなど、自社の状況と照らし合わせながら最適な方式を見つけるための一助として、ここでは主要な急速冷凍機の仕組みと、それぞれがどのような食品や運用に向いているのかを詳しく解説していきます。

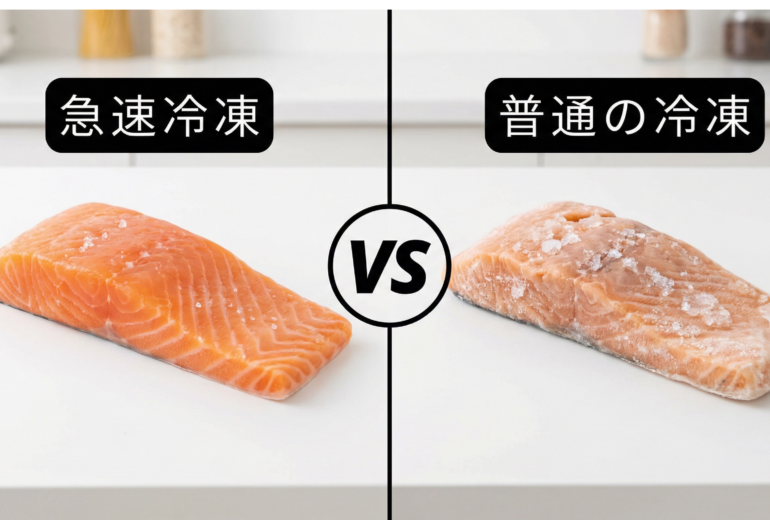

空気凍結タイプ(エアーブラスト式)

空気凍結タイプ、一般的にはエアーブラスト式フリーザーと呼ばれる急速冷凍機は、-30℃から-40℃程度の冷たい空気を強力なファンで食品に直接吹き付けて凍結させる方式です。この方式の大きなメリットは、幅広い種類の食品に対応できる汎用性の高さにあります。魚の切り身、肉のブロック、パン生地、調理済み食品など、様々な形状や種類の食品を凍結させることができます。

また、他の凍結方式と比較して導入コストが比較的安価な傾向にあるため、初期投資を抑えたい企業にとっては魅力的な選択肢となるでしょう。しかし、デメリットとしては、冷気を直接当てるため食品表面が乾燥しやすく、目減り(水分蒸発による重量減)が発生しやすい点や、液体凍結に比べて凍結速度が遅い点が挙げられます。そのため、汎用性を重視しつつも、表面の乾燥対策や凍結時間にある程度の許容範囲がある企業や食品加工品に向いています。

液体凍結タイプ(リキッド式)

液体凍結タイプ、またはリキッドフリーザーは、アルコールなどの不凍液(ブライン液)を-30℃前後に冷却し、真空パックなどで密閉した食品をその液体に浸して凍結させる方式です。この方式の最大のメリットは、熱伝導率が非常に高い液体を使用するため、極めて速い凍結が可能であることです。食品が急速に凍結することで、細胞組織内の氷結晶の生成が小さく抑えられ、食品の細胞破壊が最小限に留まります。これにより、解凍時のドリップ(旨味成分を含む水分が流出すること)が大幅に抑制され、食品本来の食感、風味、色合いといった高品質な状態を維持できます。

特に、生鮮食品やデリケートな調理済み食品の品質保持を重視する企業にとっては非常に有効な選択肢です。一方で、食品を液体に浸すため、必ず真空パックなどで密閉する必要があること、また、ブライン液の定期的な補充や交換といった管理が必要になる点がデメリットとして挙げられます。さらに、導入コストやランニングコストが他の方式と比較して高めになる傾向があるため、高品質な凍結を最優先し、コストよりも価値を重視する企業に向いています。

コンタクト凍結タイプ(接触式)

コンタクト凍結タイプ、または接触式フリーザーは、低温に冷却された金属製のプレートやベルトに食品を直接接触させて凍結させる方式です。この方式では、プレートやベルトを介して食品の熱が効率的に奪われるため、比較的速い凍結が可能です。特に、魚の切り身や肉のブロックなど、形状が比較的均一で平らな食品の大量処理に適しています。

メリットとしては、熱伝導による効率的な凍結が挙げられますが、デメリットとしては、形状が不揃いな食品には適さない点や、大型の機械が多いため、設置に広いスペースが必要となるケースが多い点です。そのため、水産加工工場や畜産加工工場など、均一な形状の食品を効率的に大量に凍結させたい場合に多く利用されます。食品と冷却面が密着することで、表面の乾燥も抑制できる利点もあります。

その他の方式(磁場、窒素ガスなど)

空気凍結、液体凍結、接触凍結の主要な3方式以外にも、特殊な技術を用いた急速冷凍機が存在します。その一つが「磁場凍結」で、磁場や電磁波を利用して食品中の水の氷結晶の生成をコントロールし、より均一で小さな氷結晶にすることで、高品質な凍結を目指します。代表的なものにCAS(Cells Alive System)フリーザーなどがあり、細胞破壊を極限まで抑えることで、解凍後の鮮度や食感を保持することに特化しています。

もう一つは「ガス凍結」です。これは液体窒素(-196℃)や液体炭酸ガス(-79℃)を直接食品に噴射することで、瞬間的に食品を凍結させる方式です。極低温で超急速に凍結するため、食品へのダメージが非常に少なく、鮮度と品質を最大限に保つことができます。特に高単価な食材や、形状がデリケートな食品に適していますが、ガスの供給コストや設備投資が高くなる傾向があります。これらの方式は、非常に高い付加価値を求める食品や、特定の用途において選択肢となるでしょう。

【目的別】急速冷凍機の主要メーカー

急速冷凍機の導入をご検討中の皆さまにとって、どのメーカーの機種が自社のニーズに最適かを見極めるのは非常に重要です。このセクションでは、国内で急速冷凍機を製造・販売している主要メーカーの中から、それぞれの強みや特徴を持つ企業をピックアップしてご紹介します。ここに掲載するメーカーが全てではありませんが、豊富なラインナップ、長年の実績、あるいは特定の技術に特化した専門性という観点から、代表的な企業を取り上げています。

各メーカーの特徴を把握し、自社の目的や求める品質、予算、設置環境などに合致するかどうかを検討する際の参考にしてください。

総合力と幅広いラインナップが強み「ホシザキ」

ホシザキは、業務用厨房機器のトップメーカーとして、冷凍冷蔵庫から製氷機まで多岐にわたる製品を提供しており、その高い知名度と信頼性は業界内で広く認められています。急速冷凍機においても、その総合力を活かした幅広いラインナップが強みです。

厨房機器の老舗で実績豊富「パナソニック」

パナソニックは、旧三洋電機の時代から長年にわたり業務用厨房機器分野で確かな実績を築いてきた老舗メーカーです。急速冷凍機においても、その長年の経験と高い技術力に裏打ちされた信頼性の高い製品を提供しています。特に、衛生管理のしやすさや省エネ性能に配慮した設計が特徴であり、ランニングコストの削減にも貢献します。

多様な製品群とサポート体制「フクシマガリレイ」

フクシマガリレイは、業務用冷凍冷蔵庫の分野で高いシェアを持つ大手メーカーであり、急速冷凍機においても多様な製品群と手厚いサポート体制を強みとしています。お客様の細かなニーズに対応できるよう、エアーブラスト式を中心に豊富なモデルを提供しており、特定の食品や生産規模に合わせたカスタマイズ提案にも柔軟に対応しています。

液体凍結のパイオニア「テクニカン(凍眠)」

テクニカンの急速冷凍機「凍眠(とうみん)」は、液体凍結(リキッドフリーザー)のパイオニアとして業界を牽引しています。その最大の強みは、ブライン液を用いた高い熱伝導率による「圧倒的な凍結速度」と、それに伴う「高品質な冷凍」です。

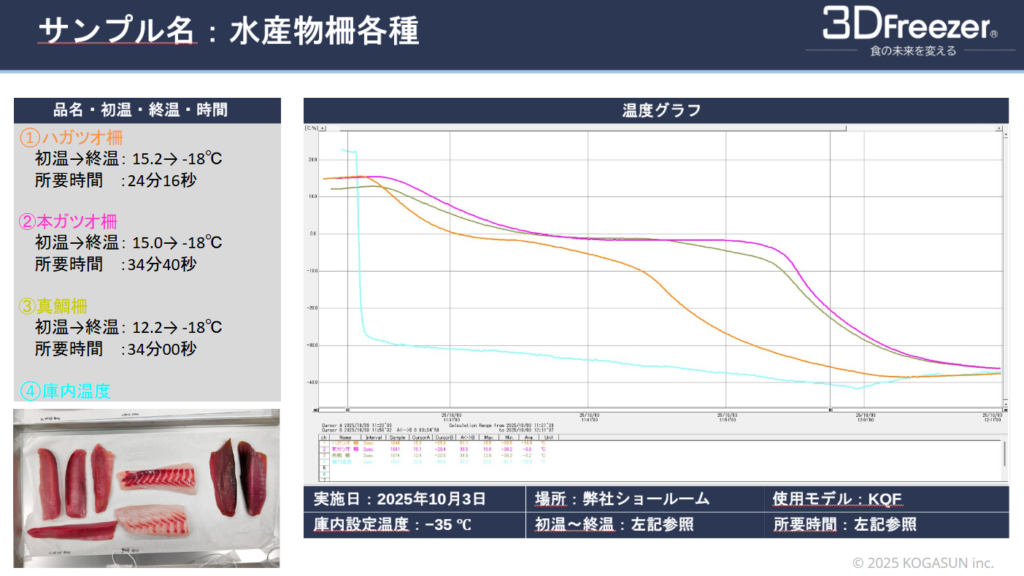

独自の3D冷凍技術が特徴「KOGASUN(3Dフリーザー)」

KOGASUNの「3Dフリーザー」は、湿度を保った冷気を全方向から食品に吹き付ける独自の「3D冷凍技術」が最大の特徴です。従来の空気凍結式フリーザーでは、冷気による乾燥(霜付きや目減り)が課題となることがありましたが、3Dフリーザーはこの弱点を克服し、高品質な冷凍を実現します。

食品が乾燥することなく均一に凍結されるため、風味や食感が損なわれにくく、幅広い種類の食品に対応できます。特に、パン生地や惣菜など、乾燥によって品質劣化が懸念される食品の冷凍に効果を発揮します。高品質な冷凍と汎用性を両立させたい企業にとって、KOGASUNの3Dフリーザーは魅力的な選択肢となるでしょう。

導入コストを抑えるには?補助金・助成金の活用法

急速冷凍機の導入は、製品の品質向上や生産効率化に貢献する一方で、高額な初期投資が必要となるケースが少なくありません。しかし、国や地方自治体が提供する補助金・助成金を活用することで、その導入コストの負担を大幅に軽減できる可能性があります。特に、中小企業を対象とした「ものづくり補助金」や「事業再構築補助金」は、急速冷凍機のような設備投資に活用できる代表的な制度です。これらの制度を上手に活用し、賢く設備投資を進めるためのポイントを解説していきます。

ものづくり補助金

ものづくり補助金は「ものづくり・商業・サービス生産性向上促進補助金」の略称で、中小企業などが革新的な製品やサービス開発、または生産プロセスの改善のために行う設備投資を支援する制度です。急速冷凍機の導入においては、生産ラインのボトルネック解消による「生産性向上」や、凍結品質の向上による「付加価値向上」、さらには新商品の開発や販路拡大といった面で活用が見込まれます。例えば、急速冷凍機を導入することで歩留まりが改善し、製造コストが削減されたり、凍結技術の進化によってこれまで冷凍できなかった食品の製造・販売が可能になったりするケースなどが、具体的な成果として申請書でアピールできます。

補助金の対象となる経費や補助率は、申請枠や事業規模によって異なりますが、一般的に設備投資額の2分の1から3分の2が補助され、上限額も数千万円規模に設定されていることが多いです。公募時期は年に数回あり、毎回多くの申請が寄せられます。自社の事業計画と急速冷凍機導入の目的を明確にし、生産性向上や新たな市場開拓にどう繋がるかを具体的に記述することが採択の鍵となります。

事業再構築補助金

事業再構築補助金は、ポストコロナ・ウィズコロナ時代の経済社会の変化に対応するため、中小企業などが思い切った事業再構築を行うことを支援する制度です。この補助金は、新規事業分野への進出、業種転換、事業再編、あるいは事業形態の転換といった大規模な取り組みを対象としています。急速冷凍機を導入するケースでは、例えばこれまで飲食店として営業していた企業が、急速冷凍機を活用してテイクアウトやEC販売に特化した加工食品の製造・販売に乗り出す、といった事業転換が該当します。

また、食品製造業者が新たにBtoC向けの冷凍総菜事業を立ち上げる際や、特定の冷凍技術を活かした新たなサービスを展開する際などにも活用が期待されます。事業再構築補助金は、ものづくり補助金よりも補助額の上限が大きく設定されている傾向にありますが、その分、事業計画の新規性や市場へのインパクト、実現可能性などが厳しく審査されます。申請要件が複雑なため、自社の事業計画が補助金の趣旨に合致するか、専門家や中小企業診断士などに相談しながら準備を進めることが採択への近道となります。

申請サポートもメーカーに相談できるか確認しよう

補助金の申請手続きは、提出書類の多さや事業計画書の作成など、非常に煩雑で多くの時間と労力を要します。食品工場の担当者様にとって、日々の業務と並行してこれらの作業を進めるのは大きな負担となるでしょう。そこで有効なのが、急速冷凍機のメーカーや販売代理店に申請サポートの有無を確認することです。多くのメーカーでは、自社製品の導入を検討している顧客に対して、補助金申請に関する情報提供や、必要書類(見積書、カタログ、性能証明書など)の準備をサポートしてくれる体制を整えています。

さらに、一部のメーカーでは、補助金申請の実績が豊富な提携コンサルタントを紹介してくれるケースもあります。これにより、採択率を高めつつ、担当者様の申請業務の負担を大幅に軽減することが可能です。見積もりを依頼する際には、単に製品の価格や仕様だけでなく、「補助金の活用を検討しているので、申請サポートが可能か」「過去の採択事例や、申請時に有利となるポイントがあれば教えてほしい」といった点を積極的に質問し、メーカー側の支援体制も比較検討材料に加えることをおすすめします。この事前確認が、スムーズな補助金申請と、最終的な導入コスト削減に繋がる重要なステップとなります。

まとめ:精度の高い見積書が、最適な急速冷凍機導入の第一歩

急速冷凍機の導入を成功させるためには、自社の具体的な要望を正確にメーカーへ伝え、それに基づいた精度の高い見積書を引き出すことが最も重要です。この記事でご紹介した「依頼時に伝えるべき7つの必須情報」は、メーカーが最適な機種選定を行うための基礎となり、結果としてお客様側での比較検討にかかる時間を大幅に短縮できます。

さらに、取得した見積書を客観的に評価するための「比較チェック項目」を効果的に活用することで、価格だけでなく、運用コスト、性能、そして最も重要な導入後のサポート体制まで、多角的な視点から各社の提案を比較検討できるようになります。これにより、単に価格が安いという理由だけで判断するのではなく、自社にとって本当に最適な一台を確信を持って選定することが可能になります。

急速冷凍機への投資は、単なる設備更新に留まらず、製品の品質向上と安定供給を確かなものにするための重要な経営判断です。適切な機種を選び、高品質な製品を安定して供給し続けることは、お客様からの信頼を高め、ひいては会社のブランド価値と競争力をも向上させることにつながります。ぜひこの記事を参考に、貴社にとって最善の急速冷凍機導入を実現してください。