食品製造ラインにスパイラルフリーザーの導入を検討する際、多くの方がまず注目されるのは、導入時にかかる初期費用(価格)ではないでしょうか。しかし、本当に重要なのは、そのフリーザーが稼働を開始してから発生する電気代やメンテナンス費用、さらには製品の品質維持に関わる「隠れたコスト」まで含めた「総コスト(TCO:Total Cost of Ownership)」です。

安価なフリーザーを選んだつもりでも、稼働後に高額な電気代がかさんだり、頻繁な故障で修理費や生産ロスが発生したり、さらには凍結中の「目減り」で年間数百万円規模の原材料ロスが発生したりしては、結果的に高い買い物になってしまいます。逆に、初期費用は高めでも、長期的に見て運用コストが低く、目減りを大幅に低減できるフリーザーは、最終的に大きな費用対効果を生み出します。

この記事では、スパイラルフリーザーの単なる価格比較にとどまらず、長期的な視点で最も費用対効果の高い一台を選ぶための具体的な知識と、総コスト(TCO)を削減するためのポイントを詳しく解説します。特に、TCOの中で最も見落とされがちな「目減りによる原材料ロス」という隠れたコストに焦点を当て、この課題を解決する技術についてもご紹介します。

Contents

スパイラルフリーザーとは?省スペースで大量生産を実現する急速冷凍機

スパイラルフリーザーは、食品製造工場において、限られた設置面積で大量の食品を効率的に急速冷凍・冷却するために開発された装置です。その最大の特徴は、製品を螺旋状のコンベアに乗せて垂直方向に搬送する構造にあります。これにより、従来の直線型フリーザーと比較して、大幅な省スペース化を実現しながら、連続的かつ安定した処理能力を確保できます。

この独自の構造は、工場の床面積に制約がある食品メーカーにとって特に大きなメリットをもたらします。新製品の導入や生産ラインの増強を検討する際、既存の建屋を大きく改修することなく、冷凍・冷却能力を飛躍的に向上させることが可能です。パン粉付きのフライや、ソースのかかった惣菜、あるいは壊れやすい洋菓子など、多種多様な食品の急速冷凍に対応しています。

さらに、スパイラルフリーザーは冷凍だけでなく、加熱・冷却・冷水といった多温度帯の工程にも対応できる多機能性を持ち合わせています。複数台のスパイラルコンベアを組み合わせることで、加熱から冷却、凍結までの一貫した生産ラインを構築することも可能です。

スパイラルフリーザーの基本構造とメリット

スパイラルフリーザーの心臓部をなすのは、その名の通り螺旋状に配置されたコンベアベルトです。製品はこのコンベアに乗せられ、らせんを描きながら上昇、あるいは下降します。このコンベアの周囲には冷却器が設置されており、そこから送られる冷風によって迅速な凍結・冷却を可能にします。この縦方向の空間を最大限に活用する構造が、スパイラルフリーザーの最大のメリットを生み出します。

この構造によってもたらされるメリットは主に以下の3点です。

第一に「省スペース性」です。従来の直線的なフリーザーでは、大量の製品を処理するためには長い搬送ラインが必要となり、広大な設置面積が求められました。しかし、スパイラルフリーザーは垂直方向の空間を利用するため、同じ処理能力であれば設置面積を大幅に削減できます。

第二に「大量処理能力」です。螺旋状に長いコンベアを配置することで、一度に多くの製品を連続的に処理でき、製造効率を飛躍的に向上させることができます。

第三に「製品の品質維持」です。急速冷凍により食品の細胞内に生成される氷結晶を微細に保つことで、解凍後のドリップや組織の損傷を抑制し、食品本来の食感、風味、色合いを維持できます。

ただし、この「品質維持」には注意が必要です。急速冷凍で氷結晶を微細化できても、冷気自体が乾燥していれば食品表面の水分は蒸発し、「目減り」や「冷凍焼け」は発生します。氷結晶の微細化(ドリップ抑制)と、目減り・冷凍焼けの防止は別の問題であり、後者の解決には「冷気の質」の改善が必要です。この点については後述のTCOセクションで詳しく解説します。

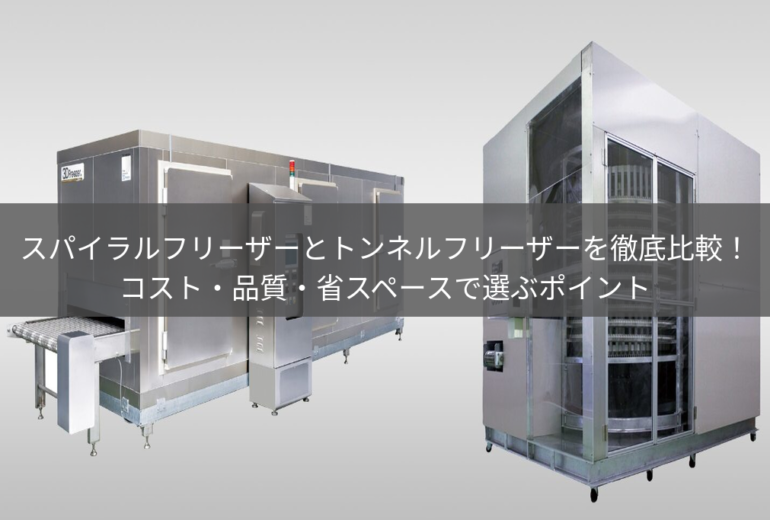

トンネルフリーザーとの違いは?

食品工場で一般的に使用されている急速冷凍機には、スパイラルフリーザーの他に「トンネルフリーザー」があります。両者の最も大きな違いは、その構造と、それに伴う「設置面積」です。

トンネルフリーザーは、製品を直線的に搬送するコンベアを備え、その上をトンネル状の冷却空間が覆う構造をしています。処理能力を高めようとするほどフリーザーの全長も長くなり、広大な床面積が必要となります。一方、スパイラルフリーザーは製品を螺旋状のコンベアで垂直方向に搬送するため、立体的な空間を活用します。同じ処理能力であれば、トンネルフリーザーに比べて設置面積を大幅に削減することが可能です。

この省スペース性は、特に都市部の工場や、既存の生産ラインに新たな冷凍工程を追加したいがスペース的な制約が大きい食品メーカーにとって、スパイラルフリーザーが最適な選択肢となる大きな理由です。

スパイラルフリーザーの価格相場は?初期費用だけで判断は危険!

スパイラルフリーザーの導入を検討される際、最初に気になるのは「価格」ではないでしょうか。しかし、スパイラルフリーザーは一般的な量産品とは異なり、生産計画や工場環境に合わせて設計されるオーダーメイドに近い製品です。そのため、一概に「いくら」と言い切ることはできません。

安価な初期費用に惹かれて導入したものの、稼働後の電気代が想定以上にかさんだり、頻繁なメンテナンスで生産が停止したり、さらには凍結中の目減りで原材料が静かに失われ続けたりと、結果的に高額な「総コスト」を支払うことになるケースは少なくありません。

【結論】価格は数千万円から。仕様や規模で大きく変動

具体的な価格帯としては、小規模なもので数千万円から、大規模な生産ラインや高度な機能を搭載したモデルでは1億円を超えるケースもあります。この価格はあくまで目安であり、処理能力、コンベアの材質、駆動方式、冷却・送風方式、そしてオプション機能の有無といった多様な要因によって大きく変動します。

スパイラルフリーザーは、製品の種類、1時間あたりの処理量、設置スペース、目標とする凍結品質などに合わせて一つ一つ設計されるため、正確な価格を知るためには自社の具体的な要件を洗い出し、メーカーに見積もりを依頼することが不可欠です。

スパイラルフリーザーの導入価格を左右する5つの要因

スパイラルフリーザーの初期費用は、単にフリーザー本体の大小だけで決まるわけではありません。生産計画や工場環境、求める製品品質によって様々な仕様が組み合わされ、価格が変動します。ここでは、価格を決定する主な5つの要因を解説します。

1. 処理能力(kg/h)

導入価格を決定する上で最も基本的な要素が「処理能力」です。これは「1時間あたりに何キログラムの製品を冷凍できるか(kg/h)」という指標で示されます。処理能力が高くなるほど、コンベアの長さや幅、冷却器のサイズ、送風機の出力などが大きくなり、価格は比例して上昇します。

自社の生産計画に基づき、現状および将来的な最大生産量に見合った適切な処理能力を見極めることが重要です。過剰な処理能力はオーバー投資となり、不足すれば生産ライン全体のボトルネックとなります。

2. コンベアベルトの種類(ステンレス製/樹脂製)

製品を搬送するコンベアベルトの材質も、価格に影響を与える重要な要素です。主に「ステンレス製」と「樹脂製(プラスチックモジュールベルト)」の2種類があります。

ステンレス製ベルトは高い耐久性と耐熱性が特徴で、高温での殺菌洗浄にも対応できるため、衛生管理を徹底したい製品に適しています。しかし費用が高く、フリーザー全体の価格も高くなる傾向があります。樹脂製ベルトは比較的安価で軽量ですが、耐久性や耐熱性ではステンレス製に劣る場合があります。長期的な視点でのコスト、衛生面、製品への適合性を考慮して選ぶことが肝心です。

3. 駆動方式(チェーン・ベルト駆動/ダイレクトドライブ)

コンベアを動かす「駆動方式」は、初期費用だけでなく、導入後のメンテナンス性やランニングコストに大きく影響する、TCOの観点で極めて重要な要素です。

従来型(チェーン・ベルト駆動)は、減速機やチェーン、ベルトなどの中間機構を介してコンベアを駆動する方式です。構造が比較的複雑で摩耗部品が多く、定期的な注油、張力調整、部品交換といったメンテナンスが必要になります。潤滑油の飛散や金属粉の混入といったコンタミネーションリスクも存在します。

ダイレクトドライブ方式は、モーターが直接コンベアドラムを駆動する方式です。チェーン、ベルト、ギアなどの中間機構が一切不要で、構造がシンプルなため摩耗部品が格段に少なくなります。これにより、注油が不要な「メンテナンスフリー」に近い運用が可能となり、潤滑油の飛散リスクや金属粉の脱落も抑えられます。初期費用は従来型よりも高くなる傾向がありますが、長期的にはメンテナンスコストの削減、ダウンタイムリスクの低減、衛生管理レベルの向上により、TCOを大幅に抑えることができます。

4. 冷却方式と「冷気の質」(エアブラスト式/高湿度3D冷気方式)

冷却方式と送風方式も価格に影響しますが、TCOの観点ではそれ以上に「冷気の質」——つまり冷風の湿度が極めて重要です。

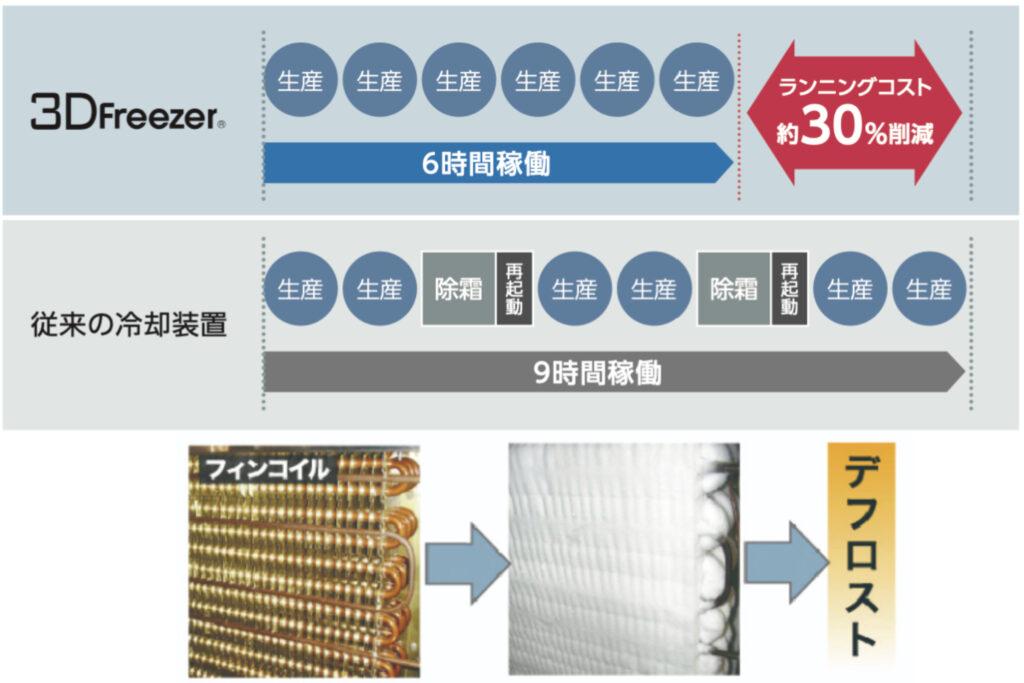

従来のエアブラスト式では、冷気がフィンコイルを通過して循環する過程で水分を失い、庫内の空気が乾燥します。この乾いた冷風が食品に当たることで「目減り」と「冷凍焼け」が発生します。前述の通り、目減りは年間数百万〜数千万円規模の隠れたコストとなるため、冷気の質はTCOに直結する最重要要素の一つです。

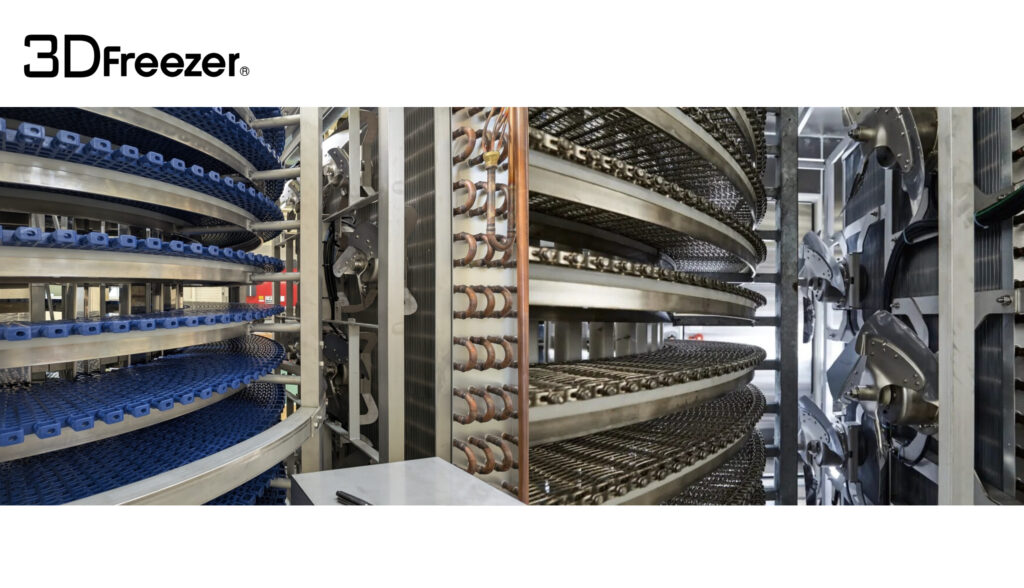

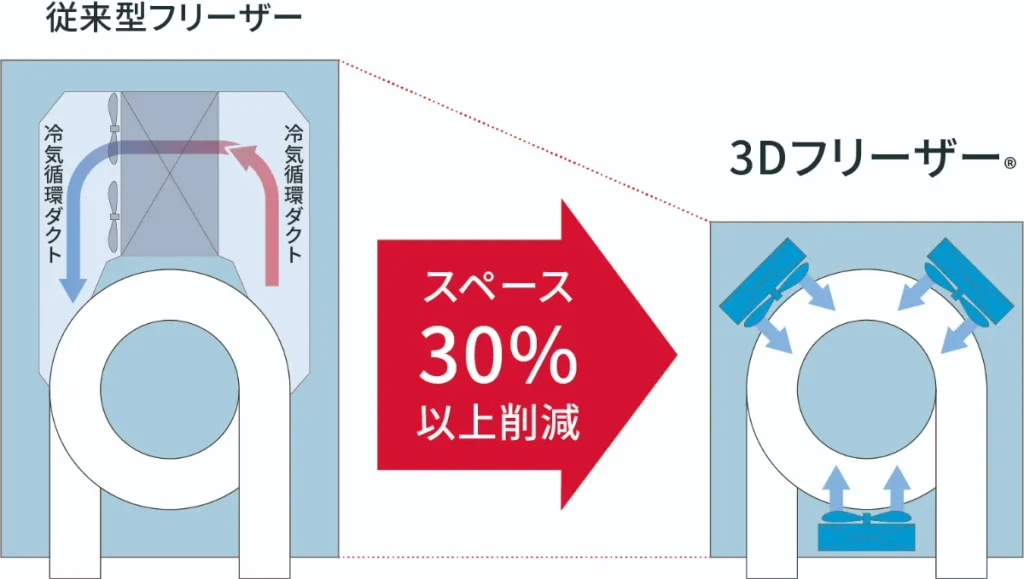

高湿度3D冷気方式(ACVCS®技術搭載モデル)は、フィンコイルに風を戻さない独自構造で庫内を高湿度に保ちながら、上下左右から立体的に冷気を循環させます。これにより食品の水分を奪わず凍結でき、目減りと冷凍焼けを大幅に低減します。目減り低減による原材料コスト削減効果は極めて大きく、TCOの観点では最もインパクトのある選択肢となります。

送風方式については、製品の上下から冷風を当てる「縦吹き(垂直送風)」と、横から当てる「横吹き(水平送風)」があり、製品の種類や形状に応じて選択します。

5. オプション機能(CIP洗浄、ダクトレス構造など)

基本性能に加えて、洗浄性や衛生管理に関わるオプションもTCOに大きく影響します。

CIP(定置洗浄)自動洗浄装置は、装置を分解することなく内部を自動洗浄・殺菌できるシステムです。人手による洗浄作業を大幅に削減し、人件費の抑制と衛生管理レベルの向上を両立できます。

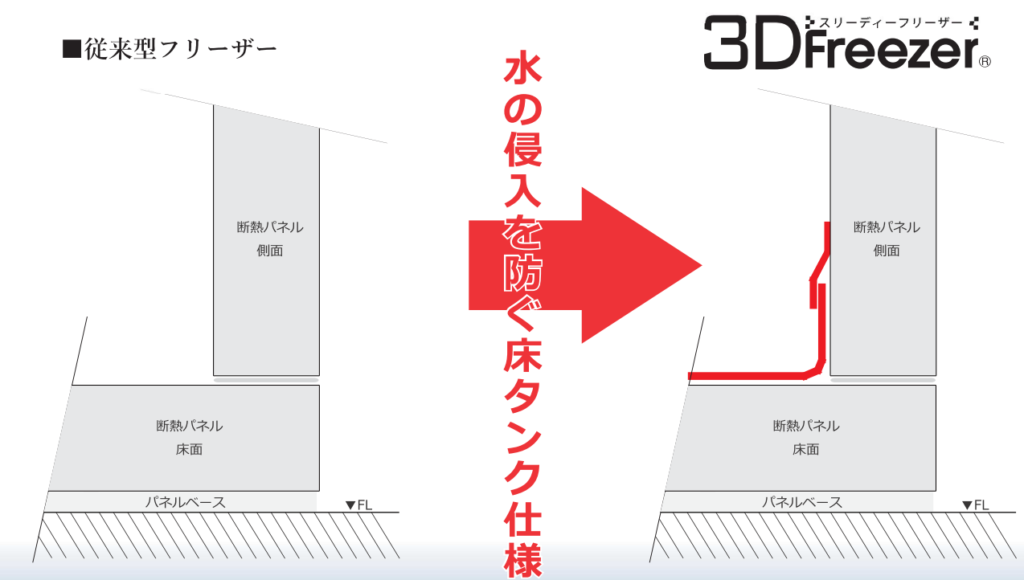

ダクトレス構造は、庫内の複雑な送風ダクトを排したシンプルな設計です。従来のスパイラルフリーザーではダクト内部が洗浄の死角となり食品残渣が蓄積しやすいという衛生上の課題がありましたが、ダクトレス構造ではこの問題が根本的に解消されます。庫内に死角がなく丸洗いが可能なため、CIPとの組み合わせで洗浄効率がさらに向上します。

その他、長時間の連続運転を可能にするエアーデフロストシステムや、省エネ効果を高めるインバータ制御なども、価格に影響するオプションです。これらは単に高機能を追加するだけでなく、ランニングコストの削減に直結するため、TCOの観点で検討することが重要です。

【重要】知らないと損!総コスト(TCO)で考えるべき理由

スパイラルフリーザーのような大型の生産設備を導入する際、つい目先の「初期費用」にばかり注目してしまいがちです。しかし、本当に賢い投資判断を下すためには、導入後の運用にかかる「ランニングコスト」や、時には見過ごされがちな「隠れたコスト」まで含めた「総保有コスト(TCO)」で考えることが不可欠です。

初期費用が安価な機種を選んだとしても、稼働後の電気代やメンテナンス費用が想定以上に高かったり、凍結中の目減りによる原材料ロスが毎日静かに積み上がっていたりすれば、結果としてトータルで大きな損失を抱えてしまいます。

TCO(Total Cost of Ownership:総保有コスト)とは?

TCOとは、「Total Cost of Ownership(総保有コスト)」の略称です。単に製品を購入する際の「初期費用(イニシャルコスト)」だけを見るのではなく、その製品を所有している期間全体で発生する「維持管理費用(ランニングコスト)」のすべてを合算した総費用のことを指します。

身近な例で言えば、社用車の場合、車両本体価格に加えてガソリン代、車検代、保険料、修理費、駐車場代など、あらゆる維持費用を考慮に入れるのと同じことです。

生産設備であるスパイラルフリーザーにおいても、本体の購入価格はもちろんのこと、設置費用、稼働後の電気代、水道代、メンテナンス費用、消耗品費用、洗浄にかかる人件費、そして凍結中の目減りによる原材料ロスまで、見えにくいコストの全てを長期的な視点で評価することが、本当に費用対効果の高い投資判断を下す上で極めて重要なのです。

スパイラルフリーザーのTCOを構成するコストの内訳

スパイラルフリーザーの総保有コスト(TCO)を考える上で、初期費用だけでなく、導入後に継続的に発生する様々なコストの内訳を理解することは非常に重要です。ランニングコストは、電気代のような目に見える費用だけでなく、目減りや洗浄人件費など、一見すると見過ごされがちな「隠れたコスト」まで多岐にわたります。

電気代・水道代(エネルギーコスト)

ランニングコストの中でも分かりやすく、大きな割合を占めるのが「光熱費」です。冷却機本体を稼働させるための「電気代」と、定期的な洗浄作業に必要となる「水道代」が主な項目となります。

特に電気代は、フリーザーの冷却能力、断熱性能、省エネ機能の有無によって大きく変動します。最新の高効率モデルは、旧式のものに比べて消費電力を大幅に削減できる傾向にあります。メーカーが提示するカタログスペック上の消費電力だけでなく、自社の生産計画に基づいた実際の稼働条件での消費電力量を試算し、比較検討することが大切です。

ACVCS®技術を搭載した3Dフリーザー®は、フィンコイルに風を戻さない独自の冷気循環構造により、従来のエアブラスト式と比較してランニングコストを約30%削減する省エネ設計を実現しています。さらに、液体窒素やブライン液といった消耗品コストも不要です。

メンテナンス・保守費用(部品交換・注油・調整)

スパイラルフリーザーを安定して長期間稼働させるための定期的な点検や部品交換にかかる費用も、TCOを構成する重要な項目です。

メンテナンス費用は、機種の駆動方式によって劇的に異なります。従来型のチェーン・ベルト駆動式は、構造が複雑で摩耗部品が多く、定期的な注油、張力調整、部品交換の頻度が高くなります。故障による生産停止(ダウンタイム)は製品の生産機会損失に直結するため、このリスクも含めてコストとして認識すべきです。

ダイレクトドライブ方式は、チェーン・ベルト・ギアなどの中間機構がないため、注油不要・部品交換不要の「メンテナンスフリー」を実現します。初期費用は高めですが、長期的にはメンテナンスコストの大幅削減とダウンタイムリスクの回避により、TCOで大きな優位性を持ちます。

洗浄にかかる人件費・時間

食品工場において、設備の「洗浄」は衛生管理上絶対に欠かせない作業です。しかし、この洗浄作業にかかる「人件費」と「時間」は、見過ごされがちな大きなランニングコストです。

毎日の生産終了後に行われるフリーザーの洗浄は、機種によっては数時間かかることも珍しくありません。特に、庫内に複雑なダクト構造がある機種では、ダクト内部が洗浄の死角となり、汚れが蓄積しやすく手間もかかります。

このコストを削減するには、CIP(定置洗浄)装置とダクトレス構造の組み合わせが最も効果的です。ダクトレス構造で庫内の死角をなくし、CIPで自動洗浄することで、洗浄時間を大幅に短縮できます。さらに、ダイレクトドライブ方式であれば駆動部に潤滑油を使わないため、油の拭き取り作業も不要です。洗浄時間の短縮は、生産ラインの稼働時間を最大化することにもつながります。

目減り・冷凍焼けによる原材料ロス——最大の「隠れたコスト」

スパイラルフリーザーのTCOを考える上で、最も重要でありながら最も見過ごされがちなのが「目減り」による原材料ロスです。これはまさに「隠れたコスト」の最たるものです。

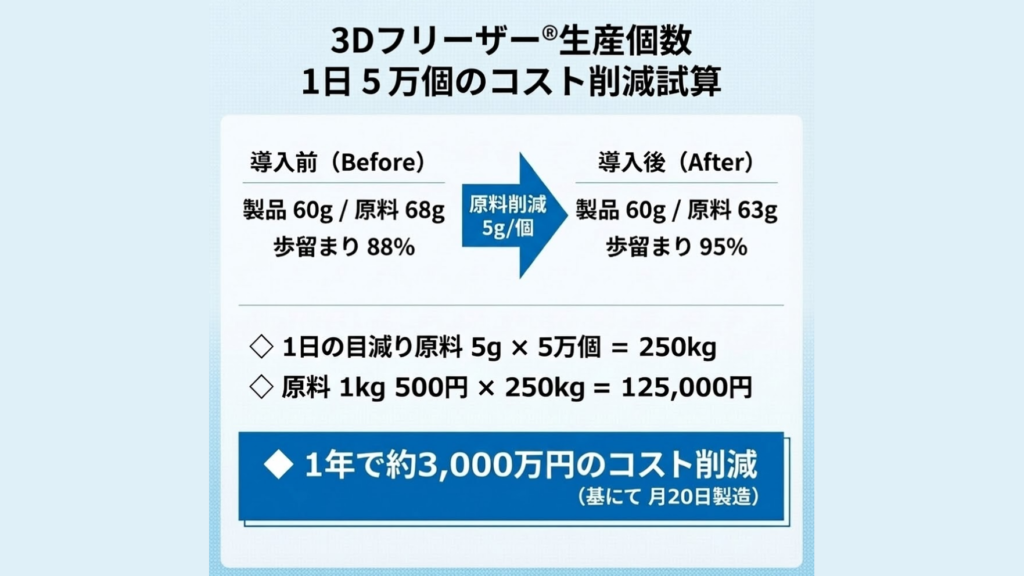

急速冷凍の過程で、食品に含まれる水分が蒸発し、製品の重量が減少する現象を「目減り」と呼びます。この目減りは、わずか1%程度の差であっても、毎日大量の製品を処理する食品工場においては、年間で数百万〜数千万円という莫大な原材料ロスにつながります。

また、「冷凍焼け」も製品価値を損なう隠れたコストです。食品表面の水分が失われて乾燥・酸化が進むことで、表面が白っぽくなり、風味や食感を著しく損ないます。品質の劣化した製品は廃棄処分となるか、低価格での販売を余儀なくされます。

この目減りと冷凍焼けの発生率は、フリーザーの「冷気の質」(湿度)によって大きく左右されます。従来のエアブラスト式では、フィンコイルを循環する過程で水分を失った乾いた冷風が食品に当たるため、目減りと冷凍焼けは構造的に避けられません。一方、高湿度の冷気で凍結する方式であれば、食品の水分蒸発を大幅に抑制でき、目減りと冷凍焼けを低減できます。つまり、フリーザーの「冷気の質」が、TCOに直結する最も重要な要素なのです。

法定耐用年数と減価償却

スパイラルフリーザーのような高額な生産設備を導入する際、会計上の「減価償却」も理解しておく必要があります。食品製造業用の機械装置の法定耐用年数は一般的に10年とされており、購入費用をこの期間にわたって分割し、毎年少しずつ経費として計上します。

TCOを検討する上では、この法定耐用年数が設備投資の回収期間のベースとなります。耐用年数を超えても設備が稼働し続ける場合、その後のランニングコストのみが費用となりますが、老朽化による故障リスクやメンテナンスコストの増大も考慮に入れる必要があります。

総コスト(TCO)を劇的に抑えるスパイラルフリーザー選びの4つのポイント

ここからは、TCOを効果的に抑え、費用対効果の高いスパイラルフリーザーを選ぶための具体的なポイントを4つご紹介します。

1. 「冷気の質」で選ぶ——ACVCS®高湿度凍結で目減りを大幅低減

TCOに最も大きなインパクトを与える「目減り」を抑制する鍵は、「冷気の質」です。

従来のエアブラスト式フリーザーでは、冷気がフィンコイルを通過して循環する過程で水分を失い、庫内の空気が乾燥します。この乾いた冷風が食品の水分を奪い、目減りと冷凍焼けの原因となります。

この課題を根本から解決するのが、KOGASUN社の独自特許技術ACVCS®(Anti Cycle Vibration Cold System=非貫流熱交換方式)を搭載したスパイラル型3Dフリーザー®です。ACVCS®技術は、フィンコイルに風を戻さない独自構造により、庫内を高湿度に保ちながら、上下左右から立体的に冷気を循環させます。この「高湿度の3D冷気」が食品を包み込むように冷却するため、食品の水分を奪うことなく急速凍結を実現します。

この技術は世界各国で特許を取得し、その凍結精度は食品分野にとどまらず、山口大学との共同研究を通じて医療分野における細胞・組織の凍結保存にも採用されるほどです。食品の細胞を壊さないだけでなく、ヒトの細胞すら壊さずに凍結できるこの技術は、「冷気の質」が凍結品質に与える影響の大きさを端的に証明しています。

目減りによるロスは毎日・毎時間発生するものですから、初期費用が高めであっても、ACVCS®技術による目減り低減効果は長期的に計り知れないTCO削減効果をもたらします。

2. 駆動方式で選ぶ——ダイレクトドライブでメンテナンスフリーを実現

メンテナンス費用やダウンタイム(計画外停止)のリスクを抑えるうえで、設備設計上の重要な要素の一つが、コンベアの駆動方式です。

スパイラルフリーザーでは、設計によってチェーン・スプロケット、ベルト、ギアなどの伝達機構を介してコンベア(スパイラル/ドラム)を駆動する方式が採用されることがあります。これらの方式では、機構の種類に応じて点検・調整(例:チェーン張力の点検・調整)や、必要に応じた消耗部品の交換など、保全項目が増える傾向があります。

また、駆動チェーン等に潤滑が推奨されるケースもあり、潤滑管理ポイントが増えることで、管理状況によっては衛生上の懸念(潤滑剤由来のリスク等)が高まる可能性があります。

スパイラル型3Dフリーザー®が採用するダイレクトドライブ方式(モーターがドラム等をチェーン等の伝達機構を介さずに駆動する設計)では、チェーンやスプロケットなどの中間伝達機構を削減/不要化できるため、日常保全の工数低減が期待できます(方式・構造による)。実際に、チェーンや給油作業の削減によるメンテナンス性・衛生性の改善をうたう例もあります。これにより、TCO(総所有コスト)の観点では、次のような効果が見込まれます。

- 保全工数の低減:注油や張力調整など、伝達機構に起因する定期作業を削減し、保守負担の軽減につながる

- ダウンタイムリスクの低減(期待):調整箇所や摩耗部品が減ることで、保全起因のトラブル発生確率を下げ、計画外停止リスクの低減が期待できる

- 衛生リスクの低減:潤滑管理ポイントや摩耗源が減ることで、異物・潤滑剤に関するリスクを低減しやすい

初期費用は仕様によって従来方式より高くなる場合がありますが、メンテナンスに要する人件費、部品費、そしてダウンタイムによる生産機会損失まで含めて評価すると、運用条件によってはTCO面で有利となるケースがあります。

3. 洗浄性で選ぶ——ダクトレス構造で洗浄時間と人件費を削減

洗浄にかかる時間と人件費もTCOの重要な構成要素です。特に注目すべきは「フリーザー庫内の構造」です。

従来のスパイラルフリーザーには、冷風を循環させるための複雑な送風ダクトが庫内に設置されていました。このダクト内部は洗浄の死角となりやすく、食品残渣や菌が蓄積する衛生上のリスクがありました。CIP装置を搭載していても、ダクトの構造的な死角には洗浄液が行き届かないケースがあります。

スパイラル型3Dフリーザー®が採用するダクトレス構造は、庫内の複雑な送風ダクトを排した極めてシンプルな設計です。ダクトがないため庫内に死角が生まれず、隅々まで丸洗いが可能です。CIPとの組み合わせで、従来数時間かかっていた洗浄作業を大幅に短縮できます。

さらに、ダイレクトドライブ方式で駆動部に潤滑油を使わないため、油の拭き取り作業も不要です。ダクトレス構造 × CIP × ダイレクトドライブの3つが揃うことで、洗浄時間と人件費の削減効果が最大化されます。洗浄時間の短縮は生産ラインの稼働時間の最大化にもつながり、生産性向上にも貢献します。

4. 補助金・税制優遇制度を活用する

初期費用(イニシャルコスト)は高額になることが多いため、公的な支援制度を活用することもTCO削減に直結します。

スパイラル型3Dフリーザー®の導入には、以下のような補助金・税制優遇制度が活用できる可能性があります。

- ものづくり補助金:ACVCS®技術やダイレクトドライブ方式の革新性を「技術の革新性」として訴求しやすく、採択に有利に働く要素

- 事業再構築補助金:高品質冷凍による新たな販路開拓(EC直販、高級流通など)を事業計画に盛り込むことで申請が可能

- 省エネルギー投資促進支援事業費補助金:ACVCS®技術による約30%のエネルギーコスト削減効果が申請の根拠に

- 中小企業経営強化税制:設備投資額の即時償却や税額控除により、投資回収を早める効果

これらの制度は要件が複雑な場合もあるため、KOGASUN社の担当者や税理士などの専門家と連携し、活用可能な制度を積極的に検討することをおすすめします。

最適なスパイラルフリーザーメーカーを選ぶための比較検討ポイント

スパイラルフリーザーの導入は、生産ラインにおいて長期的な影響を及ぼす重要な投資です。単に価格やカタログスペックだけで判断するのではなく、自社の生産体制や製品特性に本当に合致したメーカーを見極める必要があります。

導入実績と自社の食品への適合性

メーカー選定でまず確認すべきは「導入実績」です。特に、自社が扱っている製品と同じか類似した製品での導入実績が豊富にあるかどうかは非常に重要な判断基準です。

KOGASUN社は、水産加工場から食品工場、飲食店、さらには医療分野まで幅広い業種で3,000台以上の導入実績があります。パン粉付きのフライ、ソースのかかった惣菜、繊細な洋菓子、水産物、精肉など、多種多様な食品での凍結ノウハウを蓄積しており、製品特性に応じた最適なソリューションを提案できます。

テスト凍結で歩留まり・ドリップ・目減りを実測する

TCOを正確に比較検討するための最も確実な方法は、「テスト凍結」を実施し、目減り率を実測することです。カタログスペックだけでは、自社の製品を実際に投入した際にどのような結果になるかは分かりません。

テスト凍結では、凍結時間だけでなく、凍結前後の歩留まり(目減り率)、解凍後のドリップ量、食感や風味の変化を、ご自身の目で確認し数値で測定することが重要です。特に、従来のエアブラスト式と3Dフリーザー®で同じ製品をテスト凍結し、目減り率を比較することで、TCOの差を具体的な金額として算出できます。この実測データこそが、初期費用を超えるTCO削減効果を裏付ける最も信頼できる根拠となるのです。

KOGASUN社では、自社製品を使ったテスト凍結(出張デモ)にも対応しています。テスト凍結のデータは、社内での投資判断資料としてだけでなく、補助金申請の事業計画書に添付するエビデンスとしても活用いただけます。

全国対応のサポート・メンテナンス体制

スパイラルフリーザーは生産ラインの心臓部となる設備であり、万が一の故障やトラブルが発生した場合、生産停止は事業に甚大な影響を及ぼします。メーカーが全国にサービス拠点を持ち、迅速にトラブル対応できるかどうかは非常に重要な比較検討ポイントです。

KOGASUN社は、全国対応のアフターサポート体制を整えています。導入後の定期点検、万が一のトラブル時の迅速な技術者派遣、部品の安定供給など、長期間にわたる安定稼働をサポートします。導入前のテスト凍結から設置後のメンテナンスまで一貫してサポートする体制が整っているため、設備の稼働に関する不安を最小限に抑えることができます。

まとめ:価格だけでなく「目減りの隠れコスト」を含むTCOで最適な一台を選ぼう

スパイラルフリーザーの導入は、ビジネスにとって大きな投資です。目先の初期費用だけで判断してしまうと、導入後に予期せぬランニングコストや品質問題に直面し、結果として高額な投資となってしまいます。

この記事では、スパイラルフリーザーの導入を成功させる鍵は、単なる導入価格ではなく「総保有コスト(TCO)」という長期的な視点で投資判断を行うことであると解説してきました。特に、TCOの中でも最も見過ごされがちで、かつ最も大きなインパクトを持つのが「目減りによる原材料ロス」という隠れたコストです。生産量の多い工場ほど、この目減り率のわずかな差が年間数千万円もの差を生み出す可能性があります。

TCOを最適化するスパイラルフリーザー選びのポイントをまとめると、以下の4つです。

- 「冷気の質」で選ぶ:ACVCS®高湿度凍結で目減り・冷凍焼けを大幅低減

- 駆動方式で選ぶ:ダイレクトドライブでメンテナンスフリーを実現

- 洗浄性で選ぶ:ダクトレス構造で洗浄時間と人件費を削減

- 補助金・税制優遇を活用:初期費用の負担を軽減

これらの技術をすべて1台に統合しているのが、KOGASUN社のスパイラル型3Dフリーザー®です。「本当に自社に合うのか、目減りがどれだけ違うのか確認したい」という方は、ぜひテスト凍結からお試しください。カタログスペックでは見えない「冷気の質」の違いが、貴社のTCOと収益性に大きな差を生み出すはずです。