馬刺しの魅力は、とろけるような脂の甘みと、モチッとした赤身の食感、そして「桜肉」の名の通りの鮮やかな赤色です。 しかし、スライスして断面積が広がった馬肉は、酸化のスピードが非常に速く、冷凍に時間がかかるとドス黒く変色したり、解凍時にドリップが出て臭みが発生したりします。

今回は、加工・スライス直後の10℃の状態から3Dフリーザーで急速凍結を行い、「見た目の美しさ」と「生食の安全性」を検証しました。

Contents

テスト条件と結果

スライスしてトレイ(またはシート)に並べた、最もデリケートな状態からのスタートです。

- サンプル名:馬刺しスライス(赤身・ロース等)

- 投入温度:10℃(※加工室温)

- 取出温度:-18℃(中心温度)

- 凍結時間:25分

この結果から分かる「3Dフリーザー」3つのメリット

10℃から25分。 このスピードは、酸化しやすい馬肉を「切りたての色」のまま届けるために不可欠な要素です。

1. 鉄分の多い馬肉を「酸化(黒変)」から守る

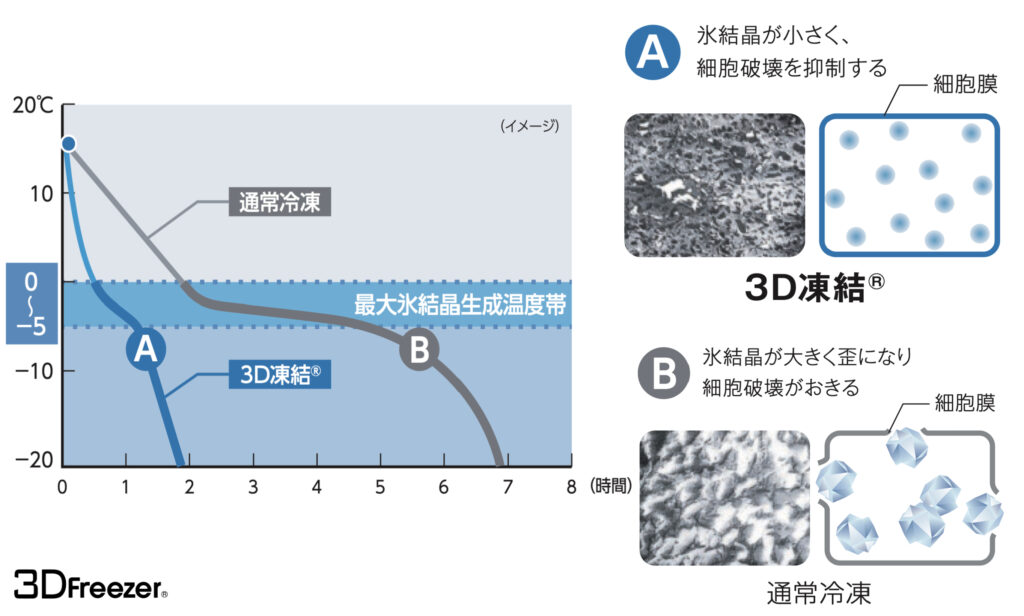

馬肉は牛肉や豚肉に比べて鉄分やグリコーゲンが豊富で、空気に触れるとすぐに酸化して黒褐色に変色してしまいます。 スライス状態でゆっくり凍らせると、表面が空気に触れる時間が長くなり、解凍した時には既に色が悪くなっていることが多々あります。

今回の「25分」という急速凍結なら、酸化が進む前に、鮮度を「瞬間凍結」できます。 解凍後も、まるで切りたてのような鮮やかな桜色が蘇り、高級食材としての価値(見た目)を落としません。

2. ドリップゼロで、とろける「生食感」を維持

刺身で食べる馬肉にとって、ドリップ(肉汁の流出)は旨味の損失だけでなく、「水っぽさ」「臭み」に直結します。 特にスライス肉は細胞の切断面が多いため、少しでも氷の結晶が大きくなると、そこからドリップが溢れ出してしまいます。

3Dフリーザーは、細胞を壊さない微細な凍結を行うため、解凍してもドリップがほとんど出ません。 口に入れた瞬間、舌に吸い付くようなモチモチ感と、濃厚な甘みがそのまま楽しめます。

3. 「スライスパック」の製造で、飲食店の救世主に

飲食店では、ブロック肉のトリミングやスライスは技術と時間を要する作業です。また、開封後のロスも気になります。 しかし、高品質な「1人前スライスパック」があれば、誰でも解凍してお皿に盛るだけで提供できます。

10℃(加工場)からダイレクトに25分で凍結できるため、「スライス加工→即冷凍→個食パック」という高付加価値商品のライン構築が可能です。 人手不足に悩む飲食店にとって、包丁いらずで最高級の馬刺しが出せる商品は、喉から手が出るほど欲しい商材です。

なぜ「デモテスト」が必要なのか?

馬刺しは、部位によって脂の入り方が全く異なります。

- 赤身(モモ・ロース):水分が多く、ドリップが出やすい。

- 霜降り(バラ・オビ):脂の融点が低く、温度管理がシビア。

- タテガミ(コウネ):脂の塊であるため、酸化や食感の変化が特殊。

「サシの入った特上部位でも脂が変質しないか?」「真空パックの状態でも色は綺麗か?」 デモテストでは、貴社が扱う部位やグレードに合わせて、「解凍後の発色」や「ドリップの有無」を実際に確認していただけます。

まとめ

今回の馬刺しスライスのテストでは、「10℃から25分で急速凍結」することで、酸化による変色を防ぎ、生食に最適な鮮度と色味を維持できることが実証されました。

この記事を通じて急速冷凍機に興味を持たれたものの、「どの冷凍機が自社の製品に最適なのか」「具体的な投資対効果はどれくらいになるのか」「まずは自社製品でテストをしてみたい」といった疑問やご要望をお持ちではありませんか?貴社の製品や生産規模、目指すビジネスモデルに合わせて、最適な機種の選定から導入後の運用サポートまで、一貫して支援させていただきます。

まずはお客様の現状を詳しくお伺いし、具体的なシミュレーションや、凍結テストの機会をご提供することも可能です。カタログだけでは分からない、実際の品質変化や導入効果を、ぜひご自身の目でお確かめください。急速冷凍機の導入は、貴社の事業を次のステージへと押し上げる強力な一手となるでしょう。まずはお気軽にお問い合わせフォームまたはお電話にてご連絡ください。貴社からのお問い合わせを心よりお待ちしております。