食品工場の生産管理担当者や責任者として、スパイラルフリーザーの導入を検討されている方は多いのではないでしょうか。省スペースで大量生産が可能というメリットは魅力的ですが、導入後に「こんなはずではなかった」と後悔するケースも少なくありません。

このコラムでは、スパイラルフリーザーの基本的なメリットを再確認しつつ、導入後に発覚しがちな「欠点」や、見落とされやすい「隠れたコスト」に焦点を当てて解説します。歩留まりの低下、洗浄やメンテナンスの手間、予期せぬライントラブルといった現場のリアルな課題まで深く掘り下げていきます。

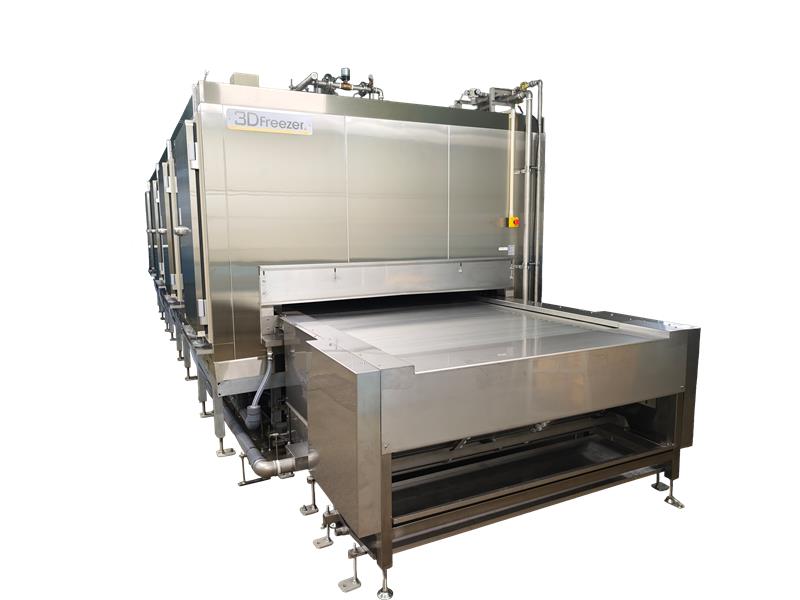

さらに、これらの欠点をすべて解決した次世代のスパイラルフリーザーとして、KOGASUN社の3Dフリーザー®についてもご紹介します。この記事を通じて、スパイラルフリーザー導入におけるメリットとデメリットを正しく理解し、貴社にとって最適な設備投資判断を下すための一助となれば幸いです。

Contents

スパイラルフリーザーとは?基本的な仕組みとメリットを再確認

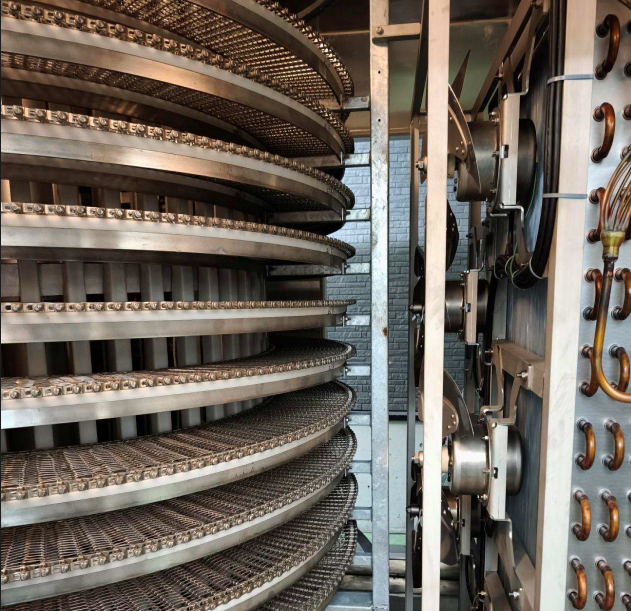

スパイラルフリーザーは、食品の急速凍結に使用される産業用冷凍機の一種です。この装置の最大の特徴は、その名の通り、製品を搬送するコンベアが垂直方向に螺旋状に配置されている点にあります。この独特な構造により、限られた設置面積の中で、非常に長い搬送経路を確保できるため、大量の食品を連続的に、かつ効率良く凍結処理することが可能になります。

この螺旋構造は、生産ラインの自動化と連続生産に大きく貢献します。製品がコンベアに乗せられてから凍結されるまで、人手を介することなく一貫して処理が進むため、生産効率の向上はもちろん、人件費の削減やヒューマンエラーのリスク低減にも繋がります。例えば、加熱調理後の製品をそのまま冷却・凍結工程に移行させるなど、工場全体の生産フローをスムーズにし、安定した大量生産体制を築く上で重要な役割を果たします。

省スペースで大量生産を実現する螺旋構造

スパイラルフリーザーの最大の特長であり、多くの食品工場にとって魅力的な要素となるのが「省スペース性」です。これは、製品を載せたコンベアが文字通り螺旋階段のように垂直方向へと展開される構造に由来します。一般的な冷凍機であるトンネルフリーザーが水平方向に長い設置面積を必要とするのに対し、スパイラルフリーザーは上方向へ空間を利用することで、床面積の占有を最小限に抑えつつ、製品の搬送距離を最大化しています。

例えば、トンネルフリーザーで数十メートルに及ぶ直線的なラインが必要な処理能力を、スパイラルフリーザーであればその1/3以下のスペースで実現できるケースも少なくありません。これにより、既存の工場レイアウトを大きく変更することなく、あるいは限られたスペースしかない工場でも、導入が可能となります。特に都市部に立地する工場や、増改築が難しい施設にとって、この省スペース性は設備投資の大きな決め手となるでしょう。

垂直方向に長い搬送経路を確保することで、大量の製品を連続的に、そして効率良く凍結処理できるため、生産計画に柔軟性をもたらし、将来的な増産にも対応しやすいという利点も持ち合わせています。

包装品や形状保持が必要な製品に強い

スパイラルフリーザーが特に真価を発揮するのは、製品の形状を保持しながら凍結したい場合です。コンベア上で製品がほぼ静置された状態で搬送されるため、外部からの物理的な影響を受けにくく、デリケートな食品でも品質を損なわずに凍結できます。例えば、パン粉が付いたフライ製品は、他の凍結方式だとパン粉が剥がれたり、形状が崩れたりするリスクがありますが、スパイラルフリーザーならその心配がほとんどありません。

また、調理済みの食品やトレイに入った製品、あるいは個包装された食品なども得意としています。これらの製品は、凍結過程で形状が崩れると商品価値が著しく低下するため、スパイラルフリーザーのやさしい搬送特性は非常に有利に働きます。製品の見た目を重視する冷凍食品業界において、この形状保持能力は歩留まりの向上や品質クレームの低減に直結する重要な要素となります。

一方で、IQF(個別急速冷凍)に対応した個々の製品をバラバラに凍結することに特化した装置とは異なります。スパイラルフリーザーは、製品同士が接触しても問題ない、または個々に形状を保ちたいがバラ凍結の必要はない、といった製品ラインナップを持つ工場にとって最適な選択肢と言えるでしょう。

よく比較されるトンネルフリーザーとの違い

スパイラルフリーザーを検討する際に、比較対象としてよく挙げられるのがトンネルフリーザーです。両者ともに食品の急速凍結に用いられますが、その構造と得意分野には明確な違いがあります。まず「設置面積」では、スパイラルフリーザーが垂直方向にコンベアを配するため省スペースであるのに対し、トンネルフリーザーは直線的なラインを形成するため、より広大な床面積を必要とします。

次に「製品の流れ」について、スパイラルフリーザーは螺旋状に上昇・下降する立体的な搬送経路を特徴とする一方、トンネルフリーザーはコンベアが一直線に伸びるため、製品も直線的に流れていきます。この違いは、「得意な製品」にも影響します。スパイラルフリーザーは前述の通り、形状保持が必要な調理品や包装品、トレイ製品などに適していますが、トンネルフリーザーはバラ凍結をしたい小粒の製品や、連続的に流したい比較的堅牢な製品に適しています。

最後に「導入コスト」では、一般的にスパイラルフリーザーの方が複雑な駆動系や構造を持つため、トンネルフリーザーよりも初期費用が高くなる傾向があります。しかし、これは単なる一側面であり、省スペースによる工場改修費用の削減や、特定の製品での歩留まり向上といった長期的な視点での費用対効果を考慮する必要があります。

なお、従来のエアブラスト式であるという点では、スパイラルもトンネルも「乾いた冷風による食品の乾燥・冷凍焼け・目減り」という共通の課題を抱えています。この点については、欠点のセクションで詳しく解説します。

【本題】スパイラルフリーザー導入で後悔?知っておくべき6つの欠点

スパイラルフリーザーは、食品工場における生産性向上と省スペース化を実現する画期的な設備として、多くのメリットが語られます。しかし、そのメリットばかりに注目して導入を進めると、稼働後のメンテナンスコストや製品の品質問題、思わぬライン停止といった現場の課題に直面し、後悔するケースも少なくありません。

このセクションでは、生産管理担当者が見落としがちな、しかし工場の安定稼働や収益性に直結するスパイラルフリーザーの「欠点」に焦点を当て、具体的に解説していきます。これから挙げるポイントは、決してネガティブな側面ばかりではありません。これらの課題を事前に理解することで、より賢明な設備投資判断を下し、将来的なトラブルを未然に防ぐことにつながります。

欠点1:導入コスト(初期投資)が高額になりやすい

スパイラルフリーザーの導入を検討する際、まず課題となるのが高額な初期投資です。複雑な螺旋構造を持つコンベアシステム、製品を効率的に凍結させるための強力な冷凍機、そして低温環境を維持するための大型断熱パネルなど、その構成部品一つ一つが高価であるため、トンネルフリーザーなどの他の凍結方式と比較して導入費用が格段に高くなる傾向があります。

この初期投資の高さは、特に経営層への稟議を通す際の大きなハードルとなります。単に製品価格が高いだけでなく、設置工事費や付帯設備(冷却塔、受電設備など)の費用も加わるため、トータルコストはさらに膨らみます。そのため、短期的な視点での価格競争力だけでなく、長期的な運用を見据えた費用対効果を慎重に評価し、その根拠を明確に提示することが、導入成功の鍵となります。

欠点2:構造が複雑で、洗浄・メンテナンスに手間がかかる

スパイラルフリーザーは、その複雑な構造ゆえに、洗浄とメンテナンスに多大な手間と労力がかかるという運用上の大きな欠点を抱えています。製品を搬送する螺旋状のコンベアやその駆動部は、入り組んだ構造をしており、庫内の隅々まで清掃が行き届きにくいのが実情です。特に、ベルトの裏側やフレームの内部、そして送風ダクトの内側など、目視しにくい箇所は汚れが溜まりやすく、細菌の温床となるリスクがあります。

HACCPやFSSC22000といった高い衛生基準が求められる食品工場において、この洗浄性の問題は非常に深刻です。洗浄不足は食中毒のリスクを高めるだけでなく、工場監査時の指摘事項にもなりかねません。徹底した衛生状態を維持するためには、分解洗浄に多くの時間を要したり、特殊な洗浄装置が必要になったりすることもあり、結果として人件費や洗浄剤のコストが増加し、生産ラインの停止時間も長くなる傾向があります。

欠点3:ベルト・チェーンなど駆動系の故障リスクが高い

生産ラインの安定稼働を脅かす大きな要因の一つに、スパイラルフリーザーの駆動系部品の故障リスクが挙げられます。長いコンベアベルトやチェーンは、製品の重量や搬送中の負荷によって常に張力がかかっています。長期間の使用により、ベルトの伸びや摩耗、チェーンの金属疲労は避けられず、これが故障の原因となります。

特に、低温環境下では潤滑油の粘度変化などにより、駆動部のスムーズな動作が阻害されやすくなります。このような部品の破損は、予期せぬライン停止に直結し、生産計画に大きな遅延をもたらすだけでなく、食品廃棄による損失にもつながりかねません。さらに、潤滑油の飛散や摩耗した金属粉の脱落は、製品へのコンタミネーション(異物混入)リスクとなり、衛生管理上も深刻な問題です。定期的な部品交換や入念な点検、給油などのメンテナンスが不可欠であり、これらに伴うコストとダウンタイムは、生産管理において常に考慮すべき重要な要素となります。

欠点4:高さがあるため設置スペースに制約が出る

スパイラルフリーザーの最大のメリットである「省スペース性」は、水平方向の設置面積においては確かに優れています。しかし、その裏返しとして、垂直方向の高さがネックとなるケースが少なくありません。製品を螺旋状に搬送するため、機械全体の高さは5メートルから6メートル以上に及ぶことも珍しくなく、工場の天井高によっては物理的に設置が不可能な場合があります。

また、天井が高い場合でも、消防法などの建築基準法による制限や、点検通路の確保といった問題が生じる可能性があります。さらに、大型のフリーザーユニットを工場内に搬入する経路や、据え付け時のクレーン作業スペースの確保も、見落とされがちな重要な課題です。これらの高さに関する制約は、工場レイアウトの自由度を大きく制限するため、導入計画の初期段階で専門家を交え、入念な現地調査と確認を行うことが不可欠です。

欠点5:一方向送風による凍結ムラが発生しやすい

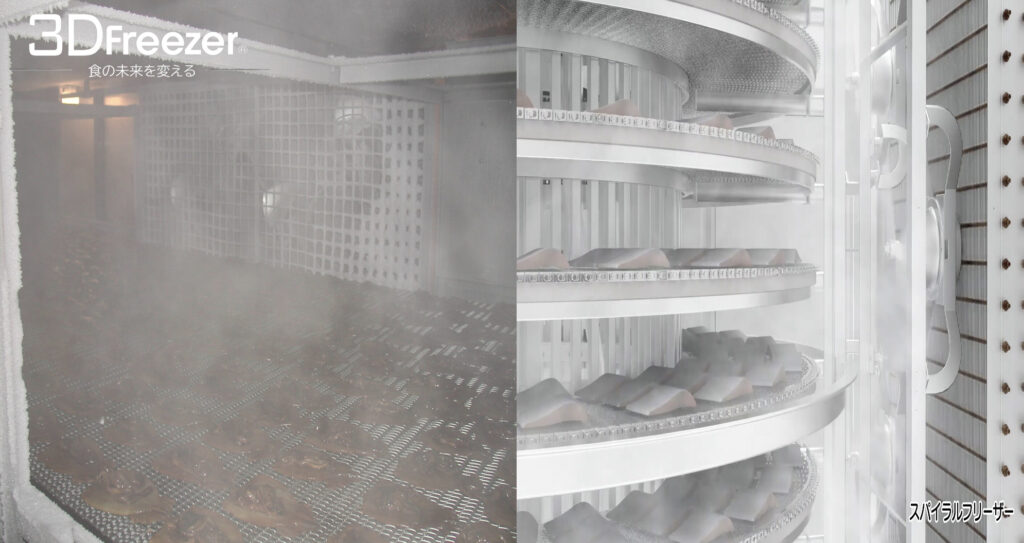

製品の品質に直接影響を及ぼす凍結ムラは、多くの従来型スパイラルフリーザーが抱える課題の一つです。一般的なスパイラルフリーザーでは、庫内の片側から水平方向、あるいは下から上への垂直方向など、一方向に集中的に冷風を送る方式が採用されています。この送風方式では、冷風の当たり方に偏りが生じやすいという構造的な問題があります。

具体的には、冷風が直接当たる風上側の製品と、冷風が当たりにくい風下側の製品、あるいはコンベアの内側と外側とで、冷却速度に大きな差が生じることがあります。これにより、製品の一部が適切に凍結されず、凍結ムラが発生します。凍結ムラは、製品の歩留まり低下や、解凍後のドリップ量の増加、さらには外観不良に繋がり、最終的な製品品質の低下を招くことになります。

欠点6:長時間凍結ゆえに乾燥・冷凍焼け・目減りが進行しやすい(見落とされがちな最大の欠点)

生産管理者が最も見落としがちでありながら、企業の収益性に甚大な影響を与えるのが、製品の「乾燥」と「目減り」という隠れたコストです。

従来型のスパイラルフリーザーは、フィンコイルを通過して循環する冷気が、その過程で水分を失い乾燥しています。この乾いた冷風に食品が長時間さらされることで、食品表面の水分が奪われます。スパイラルフリーザーは長い搬送経路でじっくり凍結する構造のため、「穏やかな風だから乾燥しにくい」と思われがちですが、風速が穏やかでも冷気自体が乾燥していれば、凍結時間が長いぶん水分蒸発はむしろ進行しやすいのです。

この水分喪失は、いわゆる「冷凍焼け」を引き起こし、製品の風味、食感、色を著しく劣化させます。さらに深刻なのは、水分が奪われることによる製品の「目減り」です。グラム単位で管理される食品製造において、わずか数パーセントの目減りであっても、大量生産ラインでは日々の積算で年間数百万円規模の損失となることも珍しくありません。この目減りは、一見すると正常な製品として出荷されてしまうため、その損失が見過ごされがちです。しかし、長期的には企業の収益を大きく圧迫する「見えない最大の欠点」と言えるでしょう。

これらの欠点、すべて解決済みのスパイラルフリーザーがあります——3Dフリーザー®

これまでお伝えしてきたスパイラルフリーザーの6つの欠点——初期投資の高さ、複雑な構造ゆえの洗浄の困難さ、駆動系の故障リスク、設置場所の制約、凍結ムラ、そして製品の目減りと冷凍焼け。これらの欠点を「仕方ない」と諦めていた方に朗報です。

実は、これらのスパイラルフリーザーが抱える構造的・原理的な課題を根本から克服し、現場の安定稼働と製品品質向上を両立させる次世代の冷凍技術が存在します。それが、KOGASUN社の3Dフリーザー®です。

3Dフリーザー®は、独自特許技術ACVCS®(Anti Cycle Vibration Cold System=非貫流熱交換方式)とダイレクトドライブ方式を組み合わせることで、従来のスパイラルフリーザーが抱えていた問題を根本から解決しています。世界各国で特許を取得し、その凍結精度は食品分野にとどまらず、山口大学との共同研究を通じて医療分野における細胞・組織の凍結保存にも採用されるほどです。

以下、各欠点に対する3Dフリーザー®の具体的な解決策を解説します。

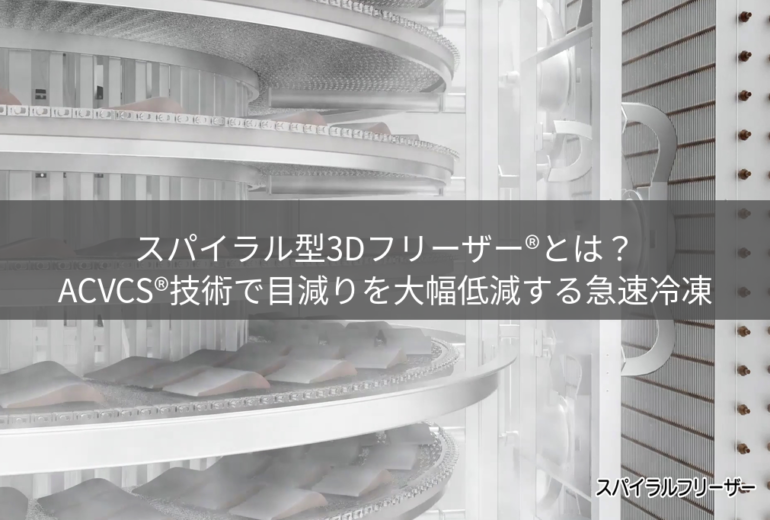

ACVCS®高湿度3D冷気で、欠点5・6を根本解決(凍結ムラ・目減り・冷凍焼け)

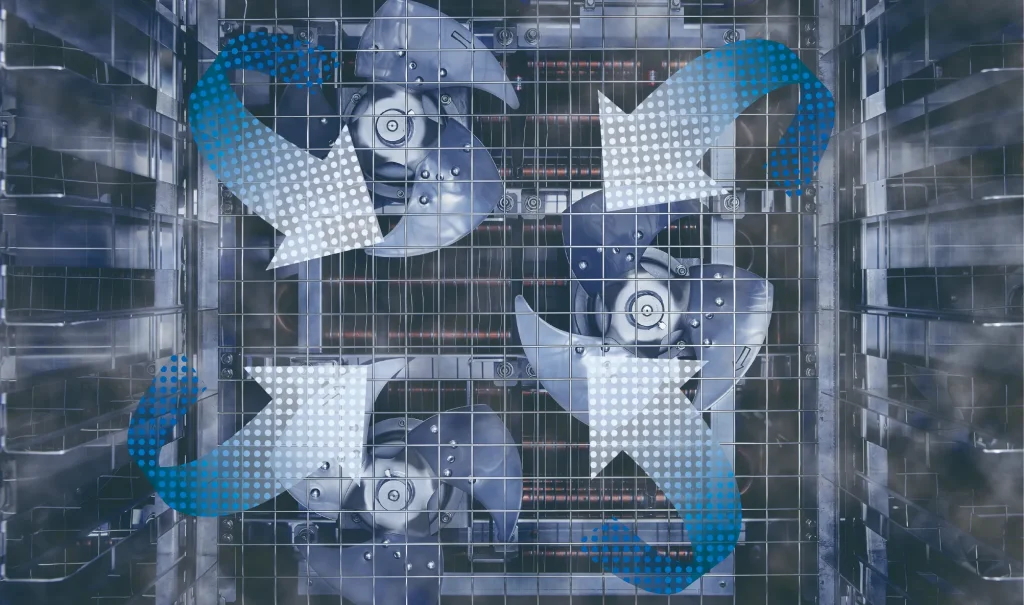

3Dフリーザー®の最大の特長であり、製品品質に関わる凍結ムラや目減りの問題を根本的に解決するのがACVCS®技術です。

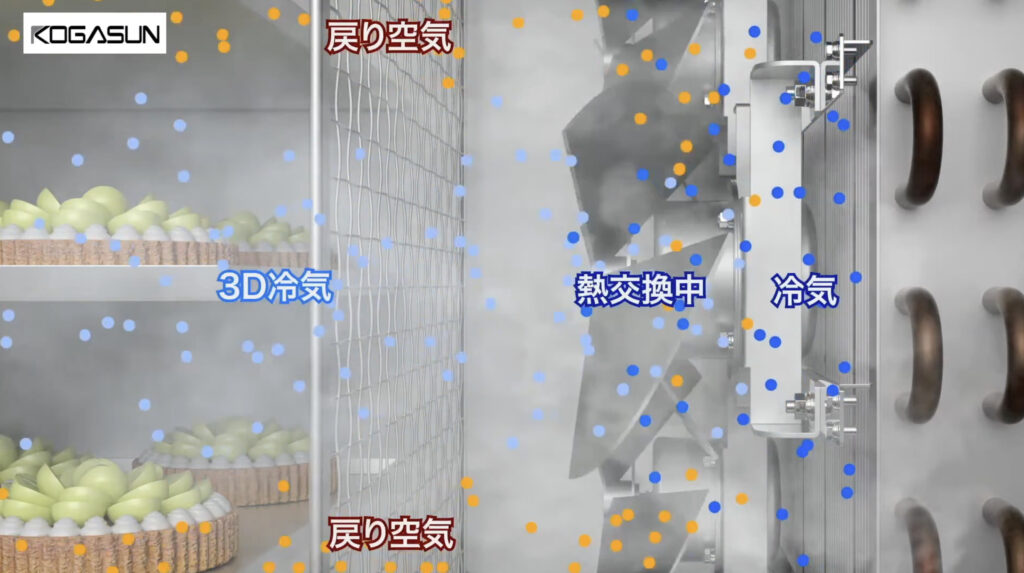

従来のフリーザーは、フィンコイルを通過して循環する過程で水分を失った乾いた冷気を、一方向から食品に吹き付けます。ACVCS®は、フィンコイルに風を戻さない独自構造により、庫内を高湿度に保ちながら、上下左右から立体的に冷気を循環させます。この「高湿度の3D冷気」が食品を包み込むように冷却するため、以下の効果を同時に実現します。

凍結ムラの解消(欠点5の解決):冷気が一方向からではなく、あらゆる方向から均一に製品に作用するため、コンベア上のどの位置に食品があっても同一品質で凍結されます。風上・風下の品質差や、コンベア内側・外側の温度差が大幅に改善されます。

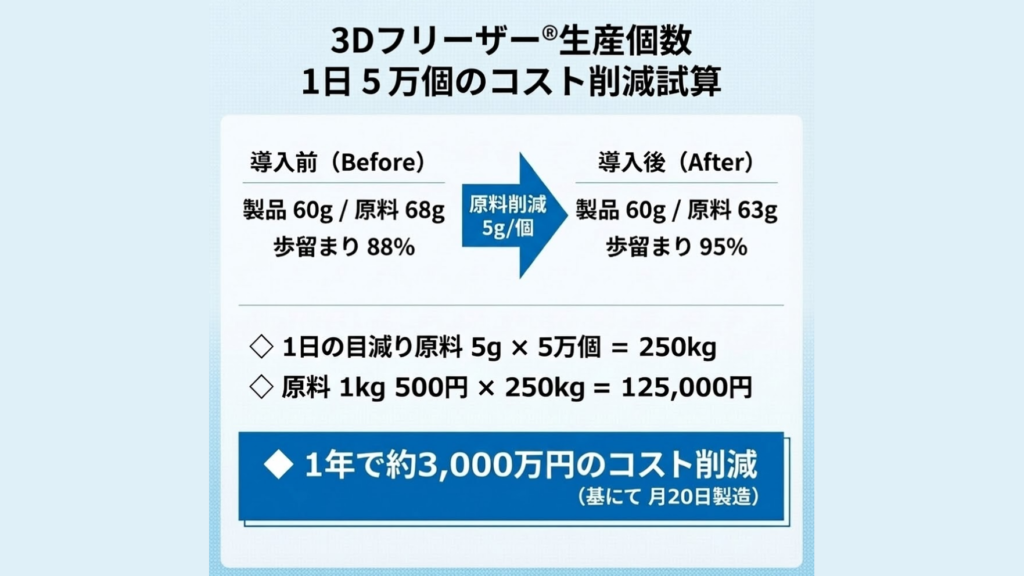

目減り・冷凍焼けの大幅低減(欠点6の解決):高湿度の冷気で凍結するため、食品表面からの水分蒸発を最小限に抑えられます。目減りを大幅に低減することで歩留まりが改善し、連続生産ラインでは年間数百万円規模の原材料コスト削減に繋がるケースも珍しくありません。食品の見た目・食感・風味も維持されるため、製品の商品価値を最大化できます。

この凍結精度は、食品の細胞を壊さないだけでなく、ヒトの細胞すら壊さずに凍結できるほどです。山口大学との共同研究で医療分野の細胞凍結保存にも採用されている事実は、凍結品質にこだわる食品工場にとって、信頼性の高い根拠となるでしょう。

ダイレクトドライブ方式で、欠点3を根本解決(駆動系の故障・メンテナンス)

生産ラインの安定稼働を脅かす駆動系の故障リスク(欠点3)に対し、3Dフリーザー®はダイレクトドライブ方式を採用しています。

ダイレクトドライブ方式は、モーターの回転力を減速機やベルト、チェーンといった中間機構を介さず、直接コンベアドラムに伝える駆動方式です。これにより、従来のスパイラルフリーザーで故障の主因となっていた以下の問題がすべて解消されます。

- ベルトの摩耗・伸び・蛇行:中間ベルトが存在しないため、原理的に発生しない

- チェーンの金属疲労・注油の必要性:チェーンがないため、注油も不要。潤滑油の飛散リスクもゼロ

- 金属粉の脱落によるコンタミネーション:摩擦部品がないため、金属粉の発生自体がない

部品がないということは、物理的な劣化によるトラブルがほとんど発生しないことを意味します。予期せぬライン停止のリスクが大幅に低減され、「いつ設備が止まるか分からない」という製造現場の不安から解放されます。部品交換も基本的に不要なため、メンテナンスコストと工数も劇的に削減できます。

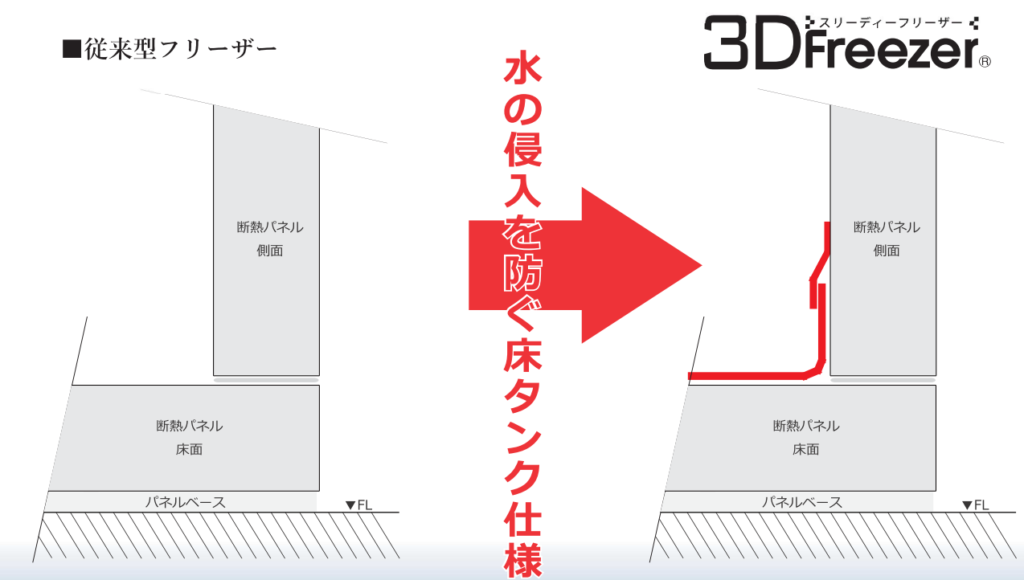

ダクトレス構造で、欠点2を根本解決(洗浄の難しさ・衛生リスク)

スパイラルフリーザーの運用で特に頭を悩ませる洗浄の困難さ(欠点2)に対し、3Dフリーザー®はダクトレス構造を採用しています。

従来のスパイラルフリーザーでは、送風ダクトの内部に汚れや菌が蓄積しやすく、CIP洗浄(定置洗浄)だけではダクト内部の汚れを完全に除去しきれないことが課題でした。3Dフリーザー®は、庫内にダクトがないシンプルな構造のため、死角が生まれず丸洗いが可能です。

さらに、ダイレクトドライブ方式により駆動部にもベルトやチェーンがないため、ベルトの網目やチェーンの隙間に汚れが蓄積するという問題も発生しません。グリスや潤滑油を使わないため、油の飛散によるコンタミネーションリスクもゼロです。

このダクトレス構造とダイレクトドライブの組み合わせにより、洗浄時間を大幅に短縮しながら、HACCPやFSSC22000の衛生基準を高いレベルで満たすことができます。洗浄担当者の負担軽減と衛生管理レベルの向上を同時に実現する、根本的な解決策です。

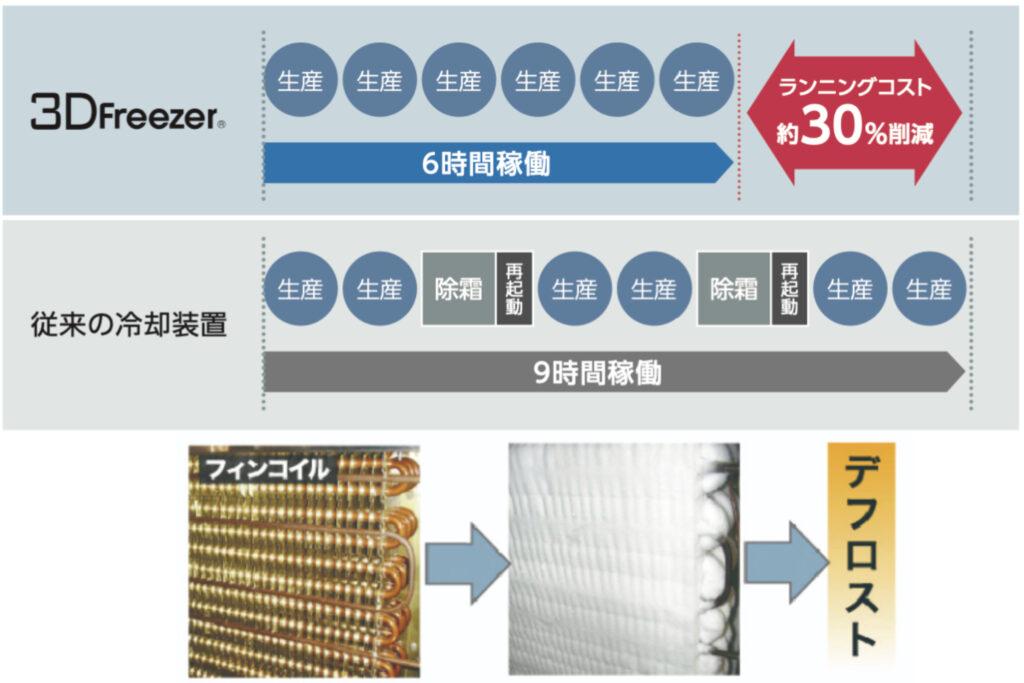

省エネ設計と目減り低減で、欠点1をTCOベースで克服(ランニングコスト約30%削減)

スパイラルフリーザー導入における最大のハードルの一つである初期投資の高さ(欠点1)。3Dフリーザー®は、TCO(総所有コスト)の観点から、この課題を克服する優れた費用対効果を発揮します。

ランニングコストの大幅削減:ACVCS®による効率的な冷気循環と省エネ設計により、電力消費をはじめとするランニングコストを従来機に比べて約30%削減します。さらに、液体窒素やブライン液といった消耗品コストも不要です。

目減り低減による原材料コスト改善:高湿度凍結で食品の水分蒸発を防ぐため、目減りを大幅に低減します。連続生産を行う大規模ラインでは、この目減り低減だけで年間数百万円規模のコスト改善が見込めます。

メンテナンスコストの激減:ダイレクトドライブ方式により部品交換・注油・調整が不要。人件費と部品費用の両面でコストを削減できます。

つまり、初期投資は高くても、ランニングコスト削減・目減り低減・メンテナンスコスト削減の三重の効果により、数年スパンで見れば従来のスパイラルフリーザーよりTCOで大幅に有利になるケースがほとんどです。この試算は、経営層への導入稟議において強力な根拠となります。

柔軟な設計で、欠点4に対応(上入れ下出し・下入れ上出しなど)

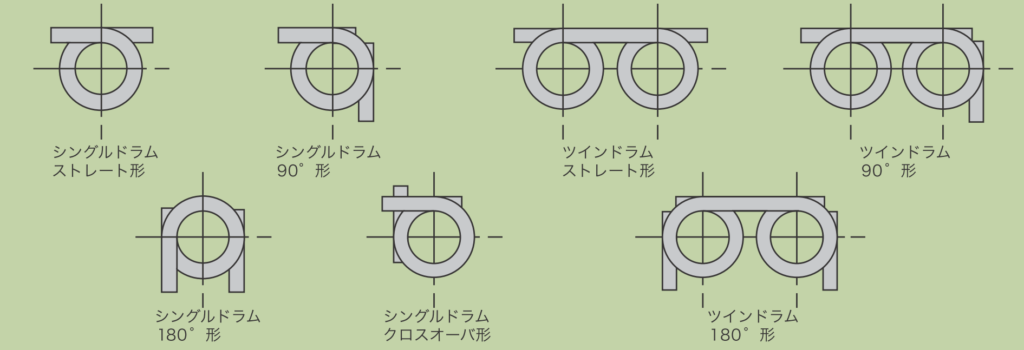

設置スペースの制約(欠点4)に対して、3Dフリーザー®は柔軟な設計で対応が可能です。

工場のラインレイアウトに合わせて、「下から製品を入れて上から取り出す(下入れ上出し)」方式、「上から製品を入れて下から取り出す(上入れ下出し)」方式、さらには「下入れ下出し」方式など、製品の搬入・搬出口を自由に設定できます。これにより、既存の生産ラインの動線を大きく変更することなく、効率的な設置が実現できるケースが多く、導入のハードルを低減できます。

さらに、1つのドラムに2つのベルトを組み込んで同時に2ラインを稼働させたり、ドラムを2つ組み合わせて凍結時間の長い食品に対応させたりと、生産要件に合わせた柔軟なカスタマイズも可能です。

KOGASUN社の専門スタッフが工場図面に基づいた最適なレイアウト提案や現地調査にも対応していますので、設置に関する不安がある場合はお気軽にご相談ください。

冷凍だけじゃない——加熱・冷却・冷水の多温度帯に対応

3Dフリーザー®のスパイラル型モデルは、急速冷凍だけでなく、多様な温度帯での運用に対応しています。

- 加熱スパイラル:殺菌工程など、温度を加えながらの処理に対応

- 冷却スパイラル:加熱調理後の食品を常温まで冷却し、次工程へ

- 冷凍スパイラル:-40℃以下での急速冷凍により、高品質な冷凍食品を製造

- 冷水スパイラル:冷水を使用した穏やかな冷却処理に対応

冷凍設備としてだけでなく、工場全体の生産フローを最適化する設備として捉えることで、投資効果をさらに高めることが可能です。

自社に合うのはどれ?スパイラルフリーザーの構造と種類を正しく理解する

スパイラルフリーザーの導入を検討されている生産管理者の皆様にとって、機器選定は今後の生産効率や製品品質を左右する重要な判断です。「スパイラルフリーザー」と一口に言っても、その内部構造や採用されている技術は多岐にわたります。カタログスペックだけでは見えてこない、各方式のメリットとデメリットを深く理解することが、自社の生産品目や工場環境に最適な一台を見つける鍵となります。

駆動方式の違い:ベルト駆動・チェーン駆動・ダイレクトドライブ

スパイラルフリーザーの心臓部ともいえるのが、コンベアを動かす駆動方式です。主に「ベルト駆動」「チェーン駆動」「ダイレクトドライブ」の3タイプがあります。

ベルト駆動は比較的静かで衝撃吸収性がありますが、ベルトの伸びや摩耗による調整や交換が定期的に必要です。チェーン駆動はより大きな力を伝えられますが、チェーン自体の清掃や給油が欠かせず、油の飛散による衛生リスクも考慮しなければなりません。どちらの方式も、部品点数が多くなる傾向があり、摩耗や破損によるライン停止のリスクがつきまといます。

一方、3Dフリーザー®が採用するダイレクトドライブ方式は、モーターがコンベアを直接駆動する方式で、ベルトやチェーンといった中間部品を排除しています。部品の摩耗や伸びが原理的になくなり、故障リスクを大幅に低減。給油の必要もなくなるため衛生管理基準を満たしやすく、TCOの観点からも優れた選択肢となります。

コンベアの種類:メッシュベルト・プラスチックベルト・スラットコンベア

製品を直接載せて搬送するコンベアの種類も、凍結品質や衛生管理に大きく影響します。

ステンレス製メッシュベルトは、網目状になっているため冷気の通りが良く凍結効率が高い一方、網目に食品残渣が詰まりやすく洗浄に手間がかかります。また、凍結後の食品に網目の跡が残るという問題もあります。

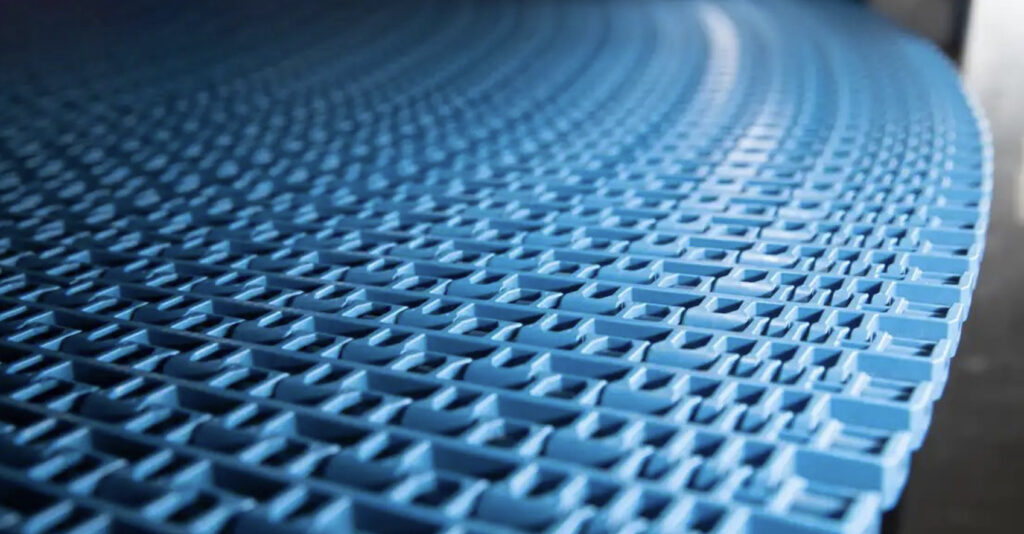

プラスチック製モジュールベルトは、表面が平坦なため製品の落下や挟み込みのリスクが少なく、一部が破損しても部分交換が可能です。ただし、冷気の通りやすさではメッシュベルトに劣る場合があります。

3Dフリーザー®のトンネル型ではスラットコンベア方式を採用しており、メッシュベルトの編み目跡の問題を解消しつつ清掃性も向上させています。搬送する製品の特性や求められる衛生レベルに応じて、最適なコンベアタイプを選定することが重要です。

送風方式の違い:一方向送風(水平/垂直)と3D送風(ACVCS®)

スパイラルフリーザーにおける凍結品質を左右する最も重要な要素が、冷気をどのように製品に当てるかという「送風方式」です。

水平送風(横吹き)は、庫内の片側から冷風を送り込む方式で比較的シンプルな構造ですが、風上側と風下側で冷気の当たり方が不均一になりやすく、凍結ムラや乾燥の原因となります。垂直送風(縦吹き)は、コンベアの上下から冷風を吹き付ける方式で製品表面全体に冷気を当てやすい反面、送風ダクトが複雑になり洗浄が難しくなる傾向があります。

どちらの一方向送風も、フィンコイルを循環する過程で水分を失った乾いた冷気が食品に当たるため、長時間の凍結で乾燥・冷凍焼け・目減りが進行するという共通の課題を抱えています。

これに対し、3Dフリーザー®が採用する3D送風(ACVCS®)は、フィンコイルに風を戻さない独自構造で庫内を高湿度に保ちながら、上下左右から立体的に冷気を循環させます。凍結ムラを大幅に抑制しつつ、食品表面からの水分蒸発を最小限に抑えるため、乾燥・冷凍焼け・目減りの問題を根本から解決します。さらにダクトが不要なため、庫内の洗浄性も大幅に向上します。

失敗しない!スパイラルフリーザー導入前のチェックリスト

スパイラルフリーザーの導入は、食品工場の生産効率を大きく左右する重要な投資判断です。これまで解説してきた欠点や3Dフリーザー®による解決策を踏まえ、導入検討時に最低限確認すべき重要なポイントをチェックリスト形式でまとめました。

対象食品と生産量に合ったサイズか?

凍結させたい対象食品の種類、サイズ、そして目標とする生産量(1時間あたりの処理能力)に合致した機種を選ぶことが最も重要です。薄い製品と厚みのある製品では最適な凍結時間が異なり、それに伴い必要なコンベアの長さや段数、冷凍能力も変わってきます。

現在の生産計画だけでなく、将来的な増産や新製品の導入計画も考慮に入れ、オーバースペックによる無駄な初期投資や、逆に能力不足によるボトルネックの発生を防ぐ必要があります。カタログスペック上の最大処理能力だけでなく、自社の製品を実際に凍結した場合の「実効処理能力」を把握することが重要です。

設置スペース・天井高・搬入経路は確保できるか?

スパイラルフリーザーの「省スペース」は床面積に限った話であり、垂直方向に高さを持つため、天井の高さが十分にあるかを必ず確認してください。設置面積だけでなく、床の耐荷重、搬入口のサイズ、工場内の通路幅、クレーン作業が必要な場合の頭上スペースなど、搬入に必要な経路が確保できるかを事前にメーカーと綿密に打ち合わせすることが不可欠です。

3Dフリーザー®は、上入れ下出し・下入れ上出し・下入れ下出しなど柔軟なレイアウトに対応できるため、設置の制約を軽減できる可能性があります。KOGASUN社では工場図面に基づいた最適なレイアウト提案や現地調査にも対応しています。

HACCP対応の衛生管理基準を満たせるか?

HACCPやFSSC22000への対応は必須条件です。具体的には、洗浄のしやすさ、汚れが溜まりにくい構造か、駆動部の潤滑油飛散リスクとその対策、CIP洗浄への対応状況などを確認してください。

特に注意すべきは、CIP洗浄の対応だけでは不十分な場合があるという点です。従来のスパイラルフリーザーでは、CIPを備えていても送風ダクト内部の汚れは完全に除去しきれないことがあります。3Dフリーザー®のようにダクトレス構造で丸洗いが可能な設計であれば、この課題を根本的に解決できます。

目減りの隠れコストも含めたTCOで試算したか?

導入費用を評価する際、最も陥りやすい誤りは、初期投資だけで比較検討してしまうことです。本当に重要なのは、TCO(総所有コスト)です。

TCOには、初期投資に加えて、電力消費・部品交換・人件費などのランニングコスト、そして「製品の目減りによる損失」が含まれます。凍結中の目減りがわずか1%違うだけでも、年間の生産量によっては数百万円単位の差になります。この「隠れコスト」を正確に見積もり、TCO全体で複数機種を比較することで、長期的に最も費用対効果の高い機種を見極めることができます。

KOGASUN社では、貴社の生産条件に基づいた具体的なTCO試算やコスト削減シミュレーションも提供しています。

自社製品でのテスト凍結を実施したか?

導入を最終決定する前に、必ず自社製品を使ったテスト凍結を実施してください。カタログスペックや他社事例だけでは、自社製品に最適な凍結品質が得られるかは判断できません。

テスト凍結では、凍結速度、製品の中心温度、食感、色、ドリップ量、そして最も重要な目減り率を詳細に評価できます。特に、従来のエアブラスト式と3Dフリーザー®で同じ製品をテスト凍結し、凍結前後の重量差(歩留まり)を比較してみてください。数値の違いが、長期的な収益に大きく影響することが実感できるはずです。

KOGASUN社では、来訪での凍結テストに加え、貴社の現場での出張デモにも対応しています。テスト凍結のデータは、補助金申請の事業計画書に添付するエビデンスとしても活用いただけます。

まとめ:欠点を正しく理解し、それを克服した技術を選ぶことが導入成功の鍵

スパイラルフリーザーは、省スペースで大量の製品を連続的に凍結できるという、食品工場にとって非常に魅力的なメリットを持っています。しかし、その一方で、以下の6つの欠点を抱えていることも事実です。

- 導入コストが高額になりやすい

- 構造が複雑で洗浄・メンテナンスに手間がかかる

- ベルト・チェーンなど駆動系の故障リスクが高い

- 高さがあるため設置スペースに制約が出る

- 一方向送風による凍結ムラが発生しやすい

- 長時間凍結ゆえの乾燥・冷凍焼け・目減りが進行しやすい(見落とされがちな最大の欠点)

これらの欠点を事前に正しく理解し、自社の生産品目や工場環境、そして最終的な収益性への影響を深く検討することが、後悔しない設備投資の第一歩です。特に、欠点6の「目減り」は、日々の生産に直結する隠れたコストとして、カタログスペックでは見えにくい最重要ポイントです。

KOGASUN社の3Dフリーザー®は、ACVCS®(非貫流熱交換方式)による高湿度3D冷気で目減り・冷凍焼け・凍結ムラを解消し、ダイレクトドライブ方式で駆動系の故障とメンテナンスコストを根絶、ダクトレス構造で洗浄の難しさを根本解決しています。省エネ設計によるランニングコスト約30%削減と目減り低減の経済効果により、TCOベースでは初期投資の差を十分に克服できます。

欠点を「仕方ない」と諦めるのではなく、それらの課題を克服した技術を選ぶこと。これが、スパイラルフリーザー導入を成功に導く鍵です。

貴社の工場に最適なスパイラルフリーザーのご提案・テスト凍結のご相談はこちら

スパイラルフリーザーの導入を検討されている方、または現在お使いのフリーザーの故障・メンテナンス・目減りにお悩みの方は、ぜひ一度KOGASUN社にお問い合わせください。

お問い合わせいただければ、以下のサポートを提供いたします。

- テスト凍結(出張デモ対応):貴社の製品を使った実機での凍結テスト。目減り率・ドリップ量・解凍品質を実際のデータで確認できます

- コスト削減シミュレーション:貴社の生産条件に基づいたTCO試算と、目減り低減・省エネ効果の具体的な数値をご提示

- 最適レイアウト提案:工場図面に基づいた設置計画と搬入経路の確認

- 補助金活用のご相談:ものづくり補助金、事業再構築補助金、省エネ補助金など、活用可能な補助金制度のご案内

3,000台以上の導入実績と全国対応のアフターサポート体制で、導入前のご相談から設置後のメンテナンスまで一貫してサポートいたします。まずは「話だけでも聞いてみたい」という段階でも構いません。お気軽にご連絡ください。