食品製造の現場で、スパイラルフリーザーは省スペースで大量生産を実現する優れた設備として広く導入されています。しかし、従来のスパイラルフリーザーには、ベルトやチェーンの故障リスク、メンテナンスの手間、そして見落とされがちな「冷気の乾燥による目減り・冷凍焼け」という課題がつきまとっていました。

KOGASUN社のスパイラル型3Dフリーザー®は、独自特許技術ACVCS®(Anti Cycle Vibration Cold System=非貫流熱交換方式)とダイレクトドライブ方式、ダクトレス構造を1台に統合することで、これらの課題をすべて解決した次世代のスパイラルフリーザーです。

この記事では、スパイラル型3Dフリーザー®の技術原理から具体的なメリット、対応食品、導入事例、そして導入検討時に知っておくべきポイントまで包括的に解説します。従来のスパイラルフリーザーに不満を感じている方、新規導入を検討されている方は、ぜひ最後までご覧ください。

Contents

従来のスパイラルフリーザーが抱える2つの根本課題

スパイラルフリーザーは省スペースで大量生産を可能にする優れた設備ですが、長年にわたり2つの根本的な課題を抱えてきました。これらは個別の「小さな不満」ではなく、工場の安定稼働と収益性に直結する構造的な問題です。

課題1:ベルト・チェーン駆動による故障リスクとメンテナンス負荷

従来のスパイラルフリーザーは、長い螺旋状のコンベアを動かすためにベルトやチェーンを使った駆動方式を採用しています。これらの中間駆動部品は、製品の重量や搬送中の負荷により常に張力がかかっており、長期間の使用でベルトの伸び・摩耗、チェーンの金属疲労が避けられません。

この結果、予期せぬライン停止が発生し、生産計画が大幅に狂うリスクが常につきまといます。さらに、チェーンへの定期的な注油、ベルトの張力調整、摩耗した部品の交換作業といったメンテナンスに多大な人手と時間が必要です。低温環境下での潤滑油の飛散は、製品へのコンタミネーション(異物混入)リスクにもなり、衛生管理上の深刻な懸念材料です。

「いつ設備が止まるか分からない」という不安を抱えながら日々の生産を続けることは、現場の士気にも影響を与えます。

課題2:乾いた冷風による乾燥・冷凍焼け・目減り——「冷気の質」の問題

もう一つの課題は、駆動系とは全く異なる領域にあります。それが「冷気の質」の問題です。

従来のエアブラスト式スパイラルフリーザーでは、庫内の冷気がフィンコイルを通過して循環する過程で水分を奪われ、乾燥した冷風になります。この乾いた冷風が食品に当たることで、以下の問題が発生します。

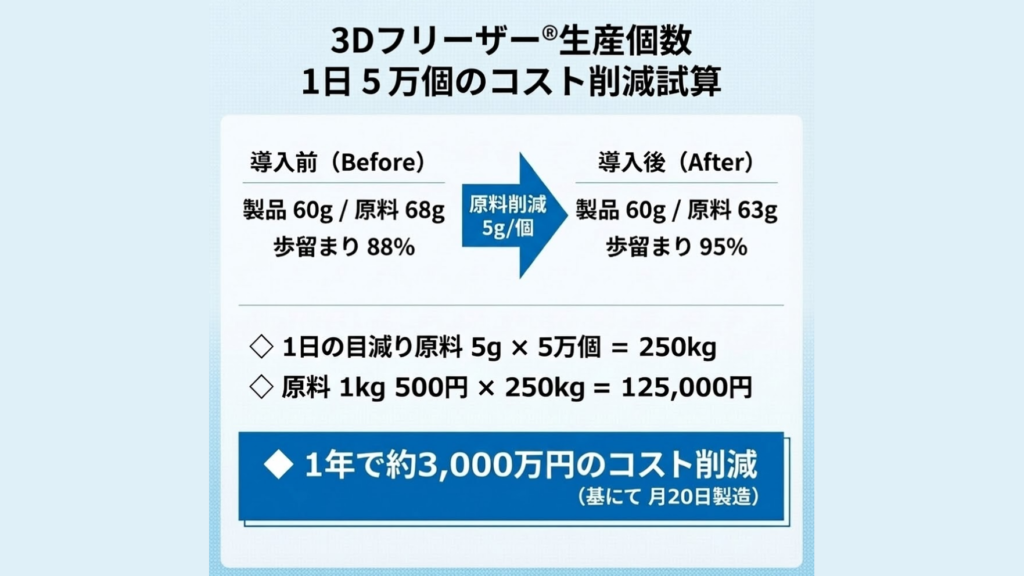

目減り(重量ロス):凍結中に食品表面の水分が蒸発し、製品の重量が減少します。わずか数パーセントの目減りでも、大量生産ラインでは年間数百万円規模のコスト損失に膨らみます。

冷凍焼け:表面の乾燥により食品が変色し、風味・食感が著しく劣化します。

凍結ムラ:従来方式の多くは一方向から冷風を送るため、風上側と風下側、コンベアの内側と外側で冷却速度に差が生じ、品質のばらつきが発生します。

スパイラルフリーザーは長い搬送経路でじっくり凍結する構造のため、「穏やかな風だから乾燥しにくい」と思われがちです。しかし、風速が穏やかでも冷気自体が乾燥していれば、凍結時間が長いぶん水分蒸発はむしろ進行しやすいのです。この目減りは「一見すると正常な製品」として出荷されるため損失が見過ごされがちですが、長期的には企業の収益を大きく圧迫する「見えない最大の課題」と言えます。

この2つの課題——駆動系の信頼性と冷気の質——は、従来のスパイラルフリーザーでは構造的に解決が困難でした。スパイラル型3Dフリーザー®は、この両方を同時に解決するために開発された製品です。

スパイラル型3Dフリーザー®が選ばれる理由——3つの核心技術

スパイラル型3Dフリーザー®は、3つの核心技術の統合により、従来のスパイラルフリーザーの限界を超えています。

【技術1】ACVCS®(非貫流熱交換方式)——高湿度3D冷気で目減り・冷凍焼けを根本解決

スパイラル型3Dフリーザー®の最大の差別化技術であり、製品名に「3D」と冠される由来となっているのがACVCS®です。世界各国で特許を取得したこの技術は、従来のエアブラスト方式が原理的に抱えていた「冷気の乾燥」問題を根本から解決します。

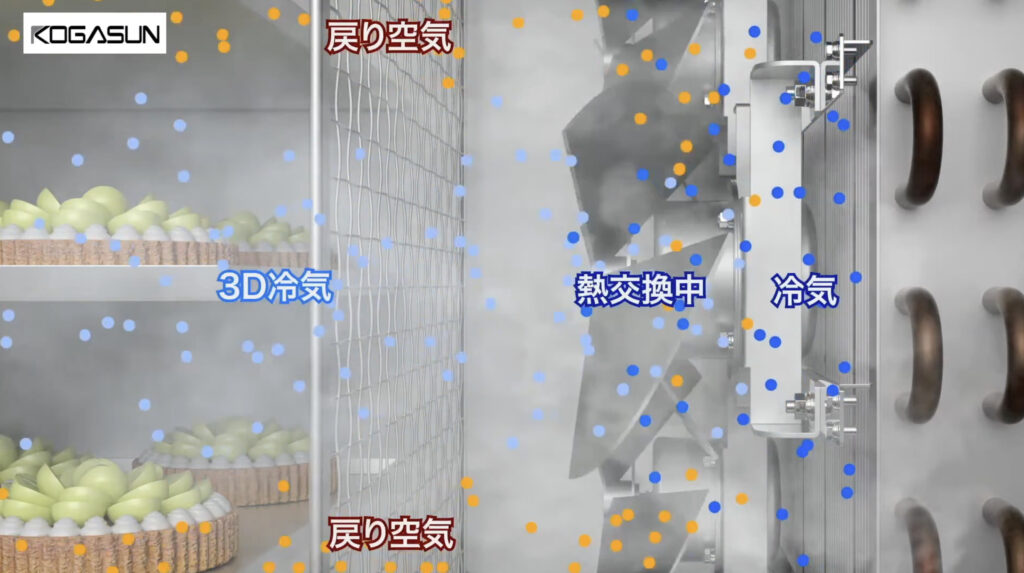

なぜ高湿度になるのか?フィンコイルに風を戻さない独自構造

従来のエアブラスト式フリーザーでは、庫内の冷気がフィンコイル(蒸発器)を通過して循環するたびに、コイル表面で空気中の水分が結露・着霜し、冷気から水分が奪われます。この循環を繰り返すことで、庫内の冷気はどんどん乾燥していきます。これが、従来方式で食品が乾燥する根本原因です。

ACVCS®は、この「冷気がフィンコイルを繰り返し通過する」というサイクルそのものを断ち切ります。独自の気流制御構造により、食品に当たる冷気はフィンコイルに直接戻らず、間接的熱交換されます。これにより、食品に触れる冷気は高い湿度を保ったままとなり、食品表面からの水分蒸発を最小限に抑えることが可能になるのです。

この原理的な違いが、単なる「改良」ではなく「根本解決」と言える理由です。

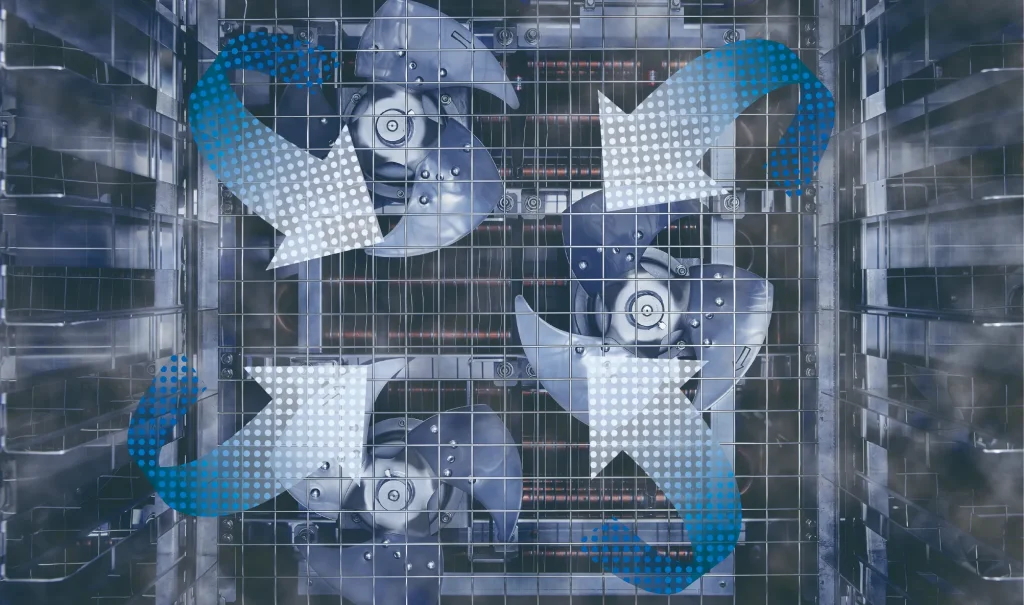

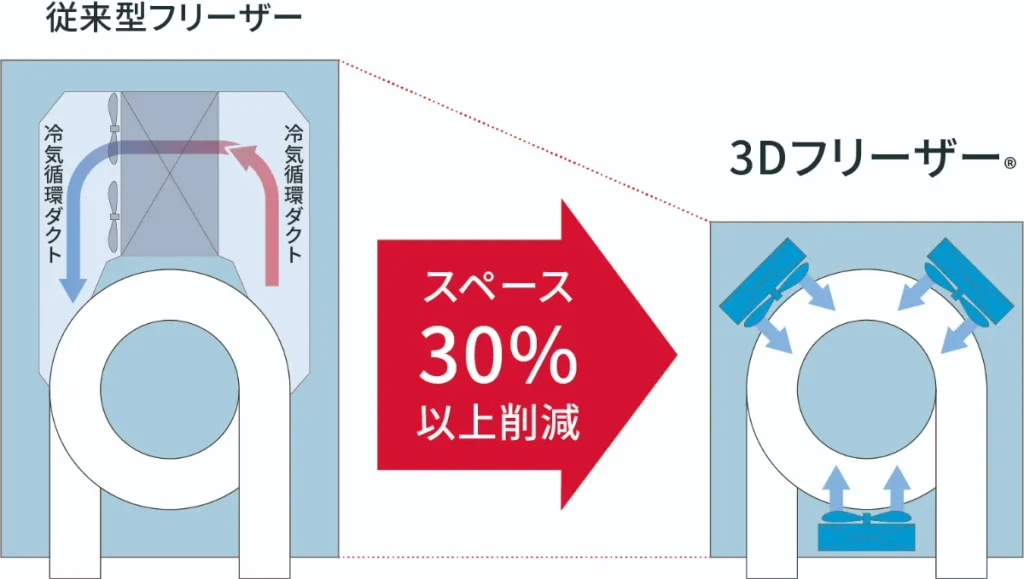

なぜ凍結ムラがなくなるのか?上下左右からの立体冷気循環

従来方式の多くは、庫内の片側から水平方向、あるいは上下方向の一方向に冷風を送ります。この場合、風上側の製品には強い冷気が当たる一方、風下側の製品には弱まった冷気しか届かず、凍結速度に差が生じます。コンベアの内側と外側でも同様の温度差が発生します。

ACVCS®は、庫内の冷気を上下左右のあらゆる方向から立体的に循環させる「3D冷気」を生成します。食品を一方向から「吹き付ける」のではなく、全方向から「包み込む」ように冷却するため、コンベア上のどの位置に食品があっても均一な凍結条件が実現します。

この結果、製品ごとの品質ばらつきが解消され、規格外品の発生率も低減します。「同じロットなのに品質が安定しない」という長年の課題から解放されるのです。

【技術2】ダイレクトドライブ方式——確実な搬送と設計自由度を実現

「ダイレクトドライブ」とは何か?——従来の摩擦駆動との決定的な違い

スパイラル型3Dフリーザー®の「ダイレクトドライブ方式」は、中央ドラムの駆動力をネット(搬送ベルト)にダイレクトに伝える駆動方式です。

従来のスパイラルフリーザーでは、金属製メッシュネットを中央ドラムに巻き付け、摩擦力で駆動しています。しかし摩擦駆動には本質的な弱点があります。製品の重量や経年劣化により、ネットとドラムの間で滑りが発生し、搬送スピードにズレが生じたり、ベルトの弛みや蛇行が起きたりします。これが凍結時間のばらつきや製品の位置ズレ、さらには予期せぬライン停止の原因となっていました。

スパイラル型3Dフリーザー®では、イントラ樹脂ベルトを採用しています。ドラム側に設けられた突起物が、樹脂ベルトのスリット部に噛み込み、歯車のように確実に駆動力を伝達します。金属製ネットの摩擦駆動とは異なり、原理的に滑りが発生しないため、制御数値通りの正確な搬送が実現します。

この「滑りのない確実な駆動」こそが「ダイレクトドライブ」の名の由来であり、従来方式との決定的な違いです。

滑りがないからこそ実現する、従来機にない設計自由度

ダイレクトドライブ方式は、単に搬送が正確になるだけではありません。ベルトの弛みが原理的に発生しないことで、従来のスパイラルフリーザーでは難しかった以下の設計が可能になります。

- 多段数化が可能:弛みがないため、より多くの段数を積み重ねられます。同じ設置面積でも搬送経路を長く取ることができ、凍結能力の向上につながります

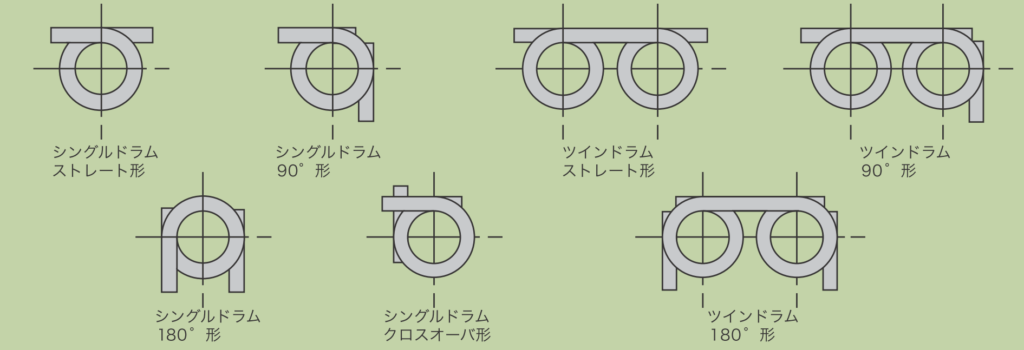

- 投入〜出口角度の自由度(90°〜360°):搬入口と搬出口の角度を90°〜360°の範囲で自在に設定できるため、既存の生産ラインとの接続が柔軟に行えます

- 搬送スピードの精密制御:制御数値通りにベルトが動くため、凍結時間を正確にコントロールでき、製品ごとに最適な凍結条件を設定できます

- サイドガードの自在な選択:ネット両サイドのガードを搬送物に合わせて自由に選べるため、食品の落下防止にも優れています

樹脂ベルトによる衛生面のメリット

従来の金属製メッシュネットでは、金属粉の脱落による製品へのコンタミネーション(異物混入)リスクや、チェーン駆動部への定期的な注油に伴う油の飛散が衛生管理上の課題でした。

イントラ樹脂ベルトを使用するダイレクトドライブ方式では、金属製ネット特有の金属粉脱落リスクが低減されます。HACCPやFSSC22000などの厳格な食品安全基準への対応においても有利に働く構造です。

【技術3】ダクトレス構造——丸洗い可能でHACCP対応が容易

従来のスパイラルフリーザーでは、冷気を送るための送風ダクトが庫内に張り巡らされています。このダクトの内部は汚れや菌が蓄積しやすく、CIP洗浄(定置洗浄)だけでは内部の汚れを完全に除去しきれないことが課題でした。複雑な螺旋構造と相まって、「洗浄の難しさ」はスパイラルフリーザー最大の運用課題の一つとなっていました。

スパイラル型3Dフリーザー®は、ACVCS®の独自気流制御により従来のような送風ダクトが不要なダクトレス構造を実現しています。庫内にダクトの死角が存在しないため、丸洗いが可能です。

このダクトレス構造と、ダイレクトドライブ方式による樹脂ベルトのシンプルな駆動構造が組み合わさることで、洗浄の対象となる複雑な部品が大幅に減少します。洗い流しが容易で、視覚的にも清掃状況を確認しやすいため、洗浄時間の大幅な短縮と衛生管理レベルの向上を同時に実現しています。

スパイラル型3Dフリーザー®の6つのメリット

3つの核心技術がもたらす具体的なメリットを、生産管理者・経営者の視点で整理します。

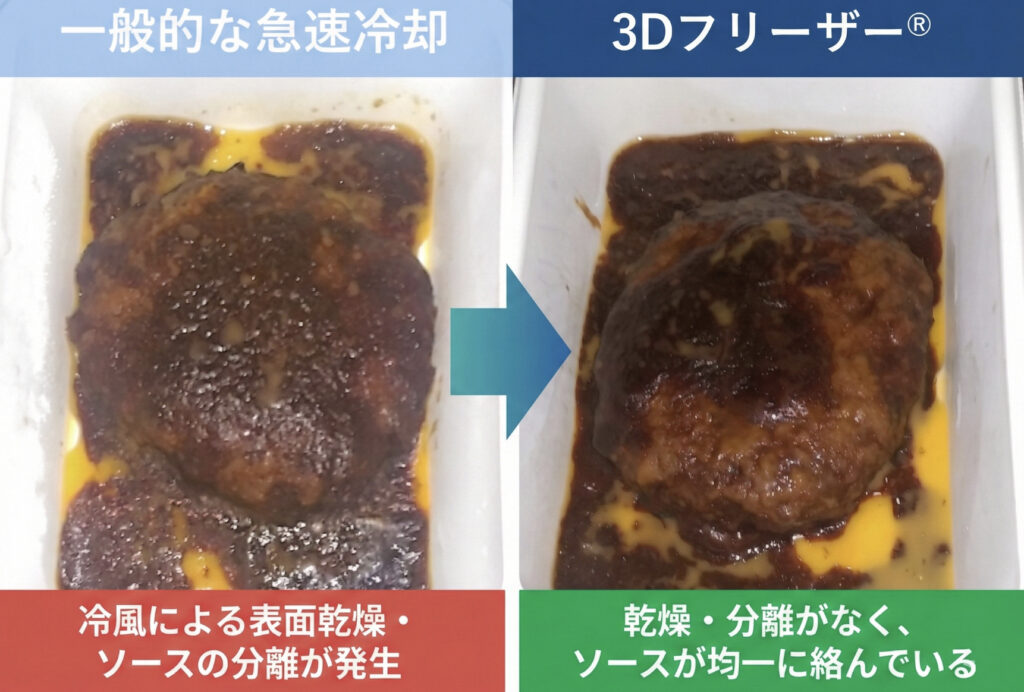

メリット1:目減り・冷凍焼けの大幅低減で歩留まりを改善

ACVCS®技術による高湿度3D冷気は、食品表面からの水分蒸発を最小限に抑えます。従来のエアブラスト式で避けられなかった凍結中の目減り(重量ロス)を大幅に低減し、歩留まりを改善します。

目減りの低減効果は、連続生産を行う大規模ラインほど大きなコスト差を生み出します。わずか1%の目減り低減でも、年間の生産量に換算すると数百万円規模の原材料コスト削減に繋がるケースは珍しくありません。

さらに、冷凍焼けの防止により、食品の色、風味、食感が維持されるため、製品の商品価値を最大化できます。「冷凍品なのに生に近い品質」を実現することで、高付加価値商品としてのブランディングやEC直販など、新たな販路開拓にも繋がります。

メリット2:凍結ムラのない均一品質を実現

上下左右からの立体冷気循環により、コンベア上のどの位置に食品を置いても同一条件で凍結されます。従来方式で問題となっていた風上・風下の品質差や、コンベア内側・外側の温度差が大幅に改善されます。

凍結ムラの解消は、製品品質の安定化だけでなく、規格外品の発生率低減、解凍後のドリップ量の均一化にも直結します。品質管理の工数削減にも繋がるため、人手不足の現場にとってもメリットは大きいです。

メリット3:滑りのない確実な搬送で安定稼働とメンテナンス軽減を実現

ダイレクトドライブ方式の歯車式噛み合い駆動により、従来の金属ネット摩擦駆動で発生していたベルトの弛み・蛇行・滑りが原理的に解消されます。搬送スピードが制御数値通りに動くため、凍結条件が安定し、突発的なライン停止のリスクも大幅に低減します。張力調整などのメンテナンス工数も削減でき、予期せぬライン停止がなくなることで、生産計画通りの安定稼働が実現します。

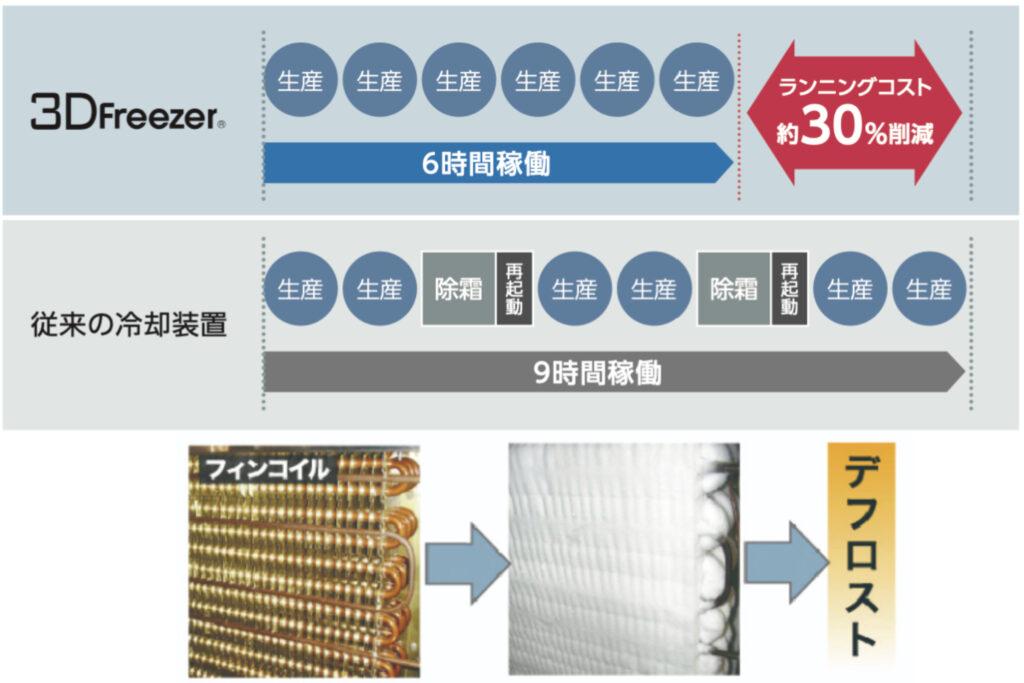

メリット4:ランニングコスト約30%削減の省エネ設計

ACVCS®による効率的な冷気循環を中心とした省エネ設計により、電力消費をはじめとするランニングコストを従来機に比べて約30%削減します。

なお、他の凍結方式(液体窒素式・ブライン式)で必要となる液体窒素やブライン液といった消耗品コストも不要です。ダイレクトドライブ方式により従来の金属ネット摩擦駆動で必要だった張力調整や蛇行修正の手間も大幅に削減されるため、TCO(総所有コスト)の観点で見ると、初期投資の差を数年で回収し、長期的には大幅に有利になるケースがほとんどです。

メリット5:洗浄時間の大幅短縮と衛生管理レベルの向上

ダクトレス構造とダイレクトドライブ方式の組み合わせにより、庫内に洗浄困難な複雑部品がほとんど存在しません。丸洗いが可能なシンプルな構造で、洗浄時間を従来機の半分以下に短縮できた導入事例もあります。

イントラ樹脂ベルトの採用により金属製ネット特有の金属粉脱落リスクが低減され、歯車式噛み合い駆動で従来のチェーン注油に伴う油の飛散リスクも抑えられます。HACCPやFSSC22000の衛生基準を高いレベルで満たしながら、洗浄担当者の作業負荷を大幅に軽減します。多品種少量生産で頻繁な品目切り替えが必要な工場ほど、この洗浄性のメリットは日々の生産効率に大きく影響します。

メリット6:省スペースで大量生産——限られた床面積を最大活用

スパイラル構造の基本メリットである省スペース性は、3Dフリーザー®でもそのまま活きています。コンベアが螺旋状に展開される立体構造により、トンネルフリーザーで数十メートルの直線スペースが必要な処理能力を、その1/3以下の床面積で実現できるケースも少なくありません。

既存工場を拡張する工事費用や時間をかけることなく、限られたスペースを最大限に活用して生産能力を向上させたい工場にとって、スパイラル型3Dフリーザー®は、省スペース性と凍結品質を両立する最適な選択肢です。

冷凍だけじゃない——多温度帯対応で工場全体の生産フローを最適化

KOGASUNスパイラルは、多様な温度帯での処理に対応する「生産フロー最適化設備」としても機能します。

加熱スパイラル(発酵・蒸し工程など)

パン生地の発酵工程や、蒸し加工など、温度を加えながらの処理に対応します。スパイラル構造の省スペース性とダイレクトドライブ方式の安定搬送を活かし、発酵から冷却・冷凍まで一貫した生産ラインの構築が可能になります。

冷却スパイラル(加熱調理後の予冷)

加熱調理後の食品を適切な温度まで冷却し、次工程へ搬送します。3Dフリーザー®の3D冷却技術により、冷却過程での食品の乾燥を抑え品質維持します。

冷凍スパイラル(-40℃以下の急速冷凍)

スパイラル型3Dフリーザー®の主力用途です。-40℃以下の急速冷凍環境で、ACVCS®の高湿度3D冷気が食品を包み込むように凍結し、目減り・冷凍焼け・凍結ムラのない高品質な冷凍食品を製造します。

冷水スパイラル(穏やかな冷水冷却)

冷水を使用した穏やかな冷却処理にも対応します。冷風による冷却が適さない食品にも柔軟に対応でき、スパイラル構造による省スペースの安定した搬送性能の恩恵はそのまま活かされます。

柔軟な設計と豊富なカスタマイズ——貴社の生産ラインに最適化

スパイラル型3Dフリーザー®は、工場ごとに異なる生産条件やレイアウトの制約に柔軟に対応できる設計自由度を備えています。

レイアウトの自由度:上入れ下出し・下入れ上出し・下入れ下出し

生産ラインの前後工程に合わせて、製品の搬入口と搬出口を自由に設定できます。

- 上入れ下出し:上部から投入し、下部から搬出。前工程が高い位置にある場合に最適

- 下入れ上出し:下部から投入し、上部から搬出。後工程が高い位置にある場合に最適

- 下入れ下出し:下部から投入し、下部から搬出。前後工程が同一フロアにある一般的なライン構成に対応

この柔軟性により、既存の生産ラインの動線を大きく変更することなく、効率的な設置が実現できます。工場のレイアウト制約を理由に導入を諦める必要はありません。

ツインスパイラル(2ドラム構成)で凍結時間の長い食品にも対応

厚みのある肉塊やトレイ入りの調理済み食品など、中心部までしっかり凍結させるために長い凍結時間が必要な製品には、ツインスパイラル(2ドラム構成)で対応可能です。

2つのドラムを直列に組み合わせることで、1台のスパイラルフリーザーでは確保しきれない長い搬送経路を実現し、凍結時間を延長します。省スペースの利点を維持しながら、幅広い製品カテゴリに対応できる柔軟性を備えています。

予冷不要——加熱直後の高温食品をそのまま投入可能

従来のフリーザーでは、加熱調理後の食品を一定温度まで冷ましてから投入する「予冷」工程が必要な場合がありました。スパイラル型3Dフリーザー®は、ACVCS技術により、加熱直後の高温食品をそのまま投入できます。

予冷工程が不要になることで、以下のメリットが生まれます。

- 生産リードタイムの短縮:予冷待ち時間がなくなり、加熱から冷凍までの工程が連続化

- 食品衛生の向上:予冷中の放置時間がなくなるため、菌の増殖リスクを低減

- スペースの有効活用:予冷のためのスペースや設備が不要に

どんな食品に向いている?スパイラル型3Dフリーザー®の対応食品

ACVCS®の高湿度3D冷気は、幅広い食品カテゴリで従来方式を上回る凍結品質を実現します。特に効果が顕著な食品カテゴリをご紹介します。

精肉・水産物(目減り低減で歩留まり大幅改善)

精肉(スライス肉、ブロック肉、ひき肉)や水産物(鮮魚、刺身用柵、カキ、ホタテなど)は、凍結中の目減りが歩留まりと収益に直結する食品カテゴリです。

従来のエアブラスト式では、乾いた冷風が食品表面の水分を奪い、重量ロスと冷凍焼けが発生していました。特に水産物は、血合いの変色やドリップの増加が商品価値を大きく左右します。

ACVCS®の高湿度凍結により、表面の水分蒸発を大幅に抑制。目減りを低減しながら、血合いの鮮やかな色味を保ち、解凍後のドリップ量も最小限に抑えます。歩留まりの改善効果は、取り扱う原材料の単価が高い水産物ほど大きな経済効果を生み出します。

パン・スイーツ(ふっくら感・しっとり感を維持したまま冷凍)

パン生地やスイーツは、凍結中に表面の水分が奪われると、解凍後に「パサつき」が生じ、焼き立て・作り立ての食感が失われてしまいます。パンのふっくらとした食感、スイーツのしっとり感は、表面の水分保持に大きく依存しているためです。

ACVCS®の高湿度3D冷気は、食品を包み込むように凍結するため、パン特有のふっくらとした食感やスイーツのしっとり感を解凍後もしっかり維持できます。「冷凍パンなのに焼き立てに近い」「冷凍スイーツとは思えない」——こうした品質を実現することで、高付加価値商品としてのブランディングが可能になります。

惣菜・調理済み食品(包装品の形状保持と品質維持)

弁当、惣菜、調理済み冷凍食品など、トレイや包装に入った状態で凍結する製品は、スパイラルフリーザーの得意分野です。コンベア上でほぼ静置された状態で搬送されるため、デリケートな形状の製品でも品質を損なわずに凍結できます。

3Dフリーザー®は、この形状保持の強みに加え、ACVCS®の高湿度凍結で食品の乾燥を防ぎます。ソースの乳化状態やご飯のふっくら感など、解凍後の「できたて感」を維持できるため、中食・惣菜市場での競争力を高めます。

麺類・ソース・スープ(乳化状態や食感を損なわず凍結)

うどん、ラーメン、パスタなどの麺類は、凍結・解凍の過程で食感が変化しやすい食品です。また、ソースやスープは乳化状態が崩れると分離してしまい、品質が著しく劣化します。

急速凍結により氷結晶を微細に保つことで食品の細胞破壊を抑え、麺のコシや弾力を維持します。加えて、ACVCS®の高湿度3D冷気が食品の水分を奪わないため、ソースやスープの乳化状態も損なわずに凍結できます。

高付加価値冷凍食品(EC直販・高級流通向けの「冷凍とは思えない品質」)

近年急成長しているEC冷凍食品市場や、高級スーパー・百貨店向けの冷凍食品では、「冷凍とは思えない品質」が差別化の鍵となっています。

3Dフリーザー®で凍結した食品は、解凍後のドリップが少なく、色味・食感・風味が凍結前に近い状態を保てるため、消費者の「冷凍食品=品質が劣る」という先入観を覆す商品づくりが可能です。目減りの低減で原価率を改善しながら、高品質な冷凍食品として高い価格設定でも消費者の満足を得られる——コストと品質の両面で事業収益に貢献します。

信頼の実績と技術力

スパイラル型3Dフリーザー®の品質と信頼性は、数々の実績と外部評価によって裏付けられています。

全国3,000台以上の導入実績

KOGASUN社の3Dフリーザー®は、全国で3,000台以上の導入実績があります。水産加工場、食肉加工場、製パンメーカー、惣菜工場、冷凍食品メーカー、飲食チェーン、さらには医療・研究機関まで、幅広い業種・業態で採用されています。

この豊富な導入実績は、「自社の製品や生産条件に合うのか?」という不安に対する確かな回答です。類似の食品カテゴリや生産規模での導入事例を参照しながら、貴社に最適な仕様の提案を受けることができます。

世界各国の特許取得・グッドデザイン賞・ものづくり大賞受賞

ACVCS®技術は世界各国で特許を取得しており、その技術的独自性と革新性が国際的に認められています。

また、製品としての完成度はデザインと産業技術の両面で高く評価されており、グッドデザイン賞、ものづくり大賞を受賞しています。これらの受賞は、単なる機能性だけでなく、製造現場での使いやすさや設計品質の高さが第三者機関によって認められた証です。

山口大学との共同研究——医療分野の細胞凍結保存にも採用される精度

3Dフリーザー®の凍結精度を最も端的に示すのが、医療分野での採用実績です。山口大学との共同研究を通じて、ヒトの細胞・組織の凍結保存にも3Dフリーザー®の技術が活用されています。

食品の細胞を壊さずに凍結できるだけでなく、ヒトの細胞すら壊さずに凍結できる精度——この事実は、凍結品質にこだわる食品工場にとって、技術的信頼性の最も強力な根拠と言えるでしょう。細胞レベルで品質を保つ凍結技術が、貴社の製品品質を支えます。

導入事例

事例1:水産加工会社——鮮魚の目減りを大幅低減し、年間コストを改善

ある水産加工会社では、従来のエアブラスト式フリーザーでの凍結中に発生する目減りと冷凍焼けが長年の課題でした。特に刺身用の鮮魚は、表面の乾燥による変色と重量ロスが商品価値に直結するため、出荷時の品質と歩留まりの低さに悩まされていました。

スパイラル型3Dフリーザー®の導入後、ACVCS®技術による高湿度凍結で目減りが大幅に低減。血合いの色味も鮮やかに保たれ、解凍後のドリップ量も従来比で大幅に減少しました。年間の原材料コスト改善効果は非常に大きく、「目に見えていなかったコスト損失の大きさを実感した」との声をいただいています。

事例2:製パンメーカー——解凍後も焼き立ての食感を維持する冷凍パンを実現

ある製パンメーカーでは、冷凍パンの品質に課題を抱えていました。従来のスパイラルフリーザーでは乾いた冷風でパン生地が凍結されるため、解凍後にパサつきが出てしまい、焼き立ての食感を再現できないという問題がありました。加えて、ベルトの網目やチェーンの隙間に詰まるパン粉の清掃に毎日3時間近くを費やしていました。

スパイラル型3Dフリーザー®への更新後、ACVCS®の高湿度3D冷気により、パンのふっくらとした食感が解凍後もしっかり維持されるようになりました。さらに、ダイレクトドライブの樹脂ベルトとダクトレス構造のシンプルさにより、清掃時間は従来の半分以下に短縮。金属ネット特有の金属粉脱落リスクも低減され、HACCPの運用における安心感が格段に向上しています。

事例3:冷凍食品メーカーライン稼働率90%以上を達成、突発停止ゼロに

ある冷凍食品メーカーでは、旧式の金属ネット摩擦駆動スパイラルフリーザーが月に数回、突発的に停止するという課題に悩まされていました。ネットの滑りや蛇行が主な原因で、その度に生産ライン全体が停止し、従業員の残業でカバーする状況が常態化していました。

スパイラル型3Dフリーザー®の導入後、ダイレクトドライブ方式の歯車式噛み合い駆動により搬送が安定し、滑りや蛇行に起因するライン停止はゼロになりました。以前は70%台だったライン稼働率が90%以上に向上し、突発的な残業もほぼなくなりました。加えて、ACVCS®技術による高湿度凍結で製品の目減りも低減され、原材料コストの改善効果も実感されています。

よくあるご質問

最大の違いは「冷気の質」です。従来のエアブラスト式はフィンコイルを繰り返し循環する乾いた冷風で凍結するため、食品の乾燥・冷凍焼け・目減りが避けられませんでした。3Dフリーザー®のACVCS®技術は、フィンコイルに風を戻さない独自構造で庫内を高湿度に保ち、上下左右から立体的に冷気を循環させます。食品の水分を奪わず急速凍結するという、凍結の原理そのものが異なります。

さらに、ダイレクトドライブ方式による確実な搬送と設計自由度、ダクトレス構造による丸洗い可能な衛生性など、駆動面・衛生面でも従来機を大きく上回ります。

初期投資(イニシャルコスト)は、従来機より高めになる場合があります。しかし、TCO(総所有コスト)で比較すると、大幅に有利になるケースがほとんどです。

ランニングコスト約30%削減(省エネ設計)、メンテナンスコストの激減(部品交換・注油・調整が不要)、そして最も大きいのが目減り低減による原材料コスト改善です。連続生産ラインでは、目減りの差だけで年間数百万円規模のコスト差になることもあります。初期投資だけでなく、この「隠れたコスト削減効果」を含めたTCOで判断されることを強くおすすめします。KOGASUN社では、貴社の生産条件に基づいた具体的なコスト削減シミュレーションも提供しています。

はい、KOGASUN社ではテストセンターでの凍結テストに加え、貴社の現場での出張デモにも対応しています。

テスト凍結では、貴社の実際の食材を使って、凍結速度、中心温度、目減り率、ドリップ量、解凍後の食感・色味・風味を詳細に評価できます。従来機との比較データを取得することで、導入後の品質改善効果とコスト削減効果を数値で確認できます。テスト凍結のデータは、補助金申請の事業計画書に添付するエビデンスとしても活用いただけます。

はい、スパイラル型3Dフリーザー®の導入には、以下のような補助金の活用が可能です。

・ものづくり補助金:ACVCS®技術の革新性と生産性向上効果を根拠に申請

・事業再構築補助金:高品質冷凍食品によるEC販路開拓など、新事業展開を根拠に申請

・省エネルギー投資促進支援事業費補助金:ランニングコスト約30%削減の省エネ効果を根拠に申請

ACVCS®技術の独自特許性、ダイレクトドライブ方式の革新性、省エネ効果、目減り低減による歩留まり改善など、補助金申請の事業計画書において「技術の革新性」「生産性向上」「投資対効果」を具体的に示しやすい点が、採択に有利に働く要素となります。

KOGASUN社は、全国対応のアフターサポート体制を整えています。導入後の定期点検、万が一のトラブル時の迅速な技術者派遣、部品の安定供給など、長期間にわたる安定稼働をサポートします。

3,000台以上の導入実績に裏付けられた知見を活かし、貴社の生産条件に最適な運用方法のアドバイスも提供しています。導入前のご相談から設置後のメンテナンスまで、一貫したサポート体制で安心してご利用いただけます。

KOGASUN社の3Dフリーザー®は、スパイラル型とトンネル型の両方をラインナップしています。それぞれの使い分けの目安は以下の通りです。

スパイラル型が適している場合

設置スペースが限られ、省スペースで大量生産したい

包装品やトレイ入り製品など、形状保持が必要な食品

厚みのある製品で、長い凍結時間が必要

加熱・冷却・冷凍の多温度帯を1台でカバーしたい

トンネル型が適している場合

直線的な生産ラインに組み込みたい

IQF(バラ凍結)品質を重視するカット野菜やひき肉、水産物

多品種少量生産で頻繁な品目切り替えと洗浄が必要

前後工程との直線連結による完全自動化を目指したい

なお、スパイラル型・トンネル型のどちらでも、ACVCS®技術による高湿度3D冷気の恩恵(目減り低減・冷凍焼け防止・凍結ムラ解消)は同じです。工場のスペース条件と生産する製品の特性に応じて、最適な構造を選択してください。

まとめ:「駆動」と「冷気」を同時に解決するスパイラルフリーザー

従来のスパイラルフリーザーが抱える課題は、「駆動系の信頼性」と「冷気の質」という2つの領域に大別されます。

ダイレクトドライブ方式は歯車式噛み合い駆動で搬送の信頼性とメンテナンス性を大幅に向上させ、ACVCS®技術は冷気の乾燥による目減り・冷凍焼け・凍結ムラを解消します。そしてダクトレス構造が、洗浄の難しさという長年の運用課題を根本から解決します。

この3つの技術を1台に統合したスパイラル型3Dフリーザー®は、従来のスパイラルフリーザーの欠点を克服しました。

- 目減り・冷凍焼けの大幅低減で歩留まり改善と商品価値の最大化

- 凍結ムラの解消で均一品質と規格外品率の低減

- 駆動系の信頼性向上でベルト弛み・蛇行・滑りを解消し安定稼働

- ランニングコスト約30%削減と消耗品コスト不要の省エネ設計

- 丸洗い可能なダクトレス構造で洗浄時間短縮とHACCP対応

- 多温度帯対応で加熱・冷却・冷凍・冷水をカバー

- 全国3,000台以上の導入実績、世界各国の特許、グッドデザイン賞・ものづくり大賞受賞

「スパイラルフリーザーの導入を検討しているが、従来機の欠点が気になる」「現在使用しているフリーザーの故障・メンテナンス・目減りに課題がある」——そのような方は、ぜひスパイラル型3Dフリーザー®をご検討ください。

テスト凍結・お見積り・補助金活用のご相談はこちら

スパイラル型3Dフリーザー®の導入を検討されている方は、ぜひKOGASUN社にお問い合わせください。

- テスト凍結(出張デモ対応):貴社の製品を使った実機での凍結テスト。目減り率・ドリップ量・解凍品質を実際のデータで確認できます

- コスト削減シミュレーション:貴社の生産条件に基づいたTCO試算と、目減り低減・省エネ効果の具体的な数値をご提示

- 最適レイアウト提案:工場図面に基づいた設置計画と搬入経路の確認。上入れ下出し・下入れ上出しなど最適な構成をご提案

- 補助金活用のご相談:ものづくり補助金、事業再構築補助金、省エネ補助金など、活用可能な補助金制度のご案内と申請サポート

3,000台以上の導入実績と全国対応のアフターサポート体制で、導入前のご相談から設置後のメンテナンスまで一貫してサポートいたします。まずは「話だけでも聞いてみたい」「テスト凍結で品質の違いを確認したい」という段階でも構いません。お気軽にご連絡ください。