食品製造業、特に冷凍食品分野において、生産性向上と品質安定化は常に重要な課題です。限られた工場スペースでの大量生産、人手不足の中での効率的な稼働、そして何よりも安定した品質の製品を顧客に届けることは、多くの生産部長様が日々頭を悩ませていることでしょう。そこで注目されるのが「スパイラルフリーザー」の導入です。

この記事では、そのような課題の解決策として、スパイラルフリーザーがどのように貢献できるのかを深く掘り下げて解説します。導入によって得られる具体的なメリット・デメリットはもちろんのこと、経営層を納得させるための投資対効果(ROI)の算出方法、そして自社に最適な一台を選び抜くための比較検討ポイントまで、意思決定に必要な情報を網羅的にご紹介します。専門的な内容を分かりやすく、実践的な視点でお伝えすることで、貴社の未来を拓く設備投資の一助となれば幸いです。

Contents

スパイラルフリーザーとは?基本からわかる3つのポイント

スパイラルフリーザーとは、その名の通り、螺旋状(スパイラル)のコンベアを内蔵した急速冷凍装置です。この独特な構造により、限られた設置面積の中で非常に長いコンベア経路を確保し、製品を効率的に連続して凍結できます。食品製造業において、従来のバッチ式冷凍や直線的なトンネルフリーザーでは実現が難しかった「省スペースでの大量連続生産」を両立させる画期的な技術として注目されています。

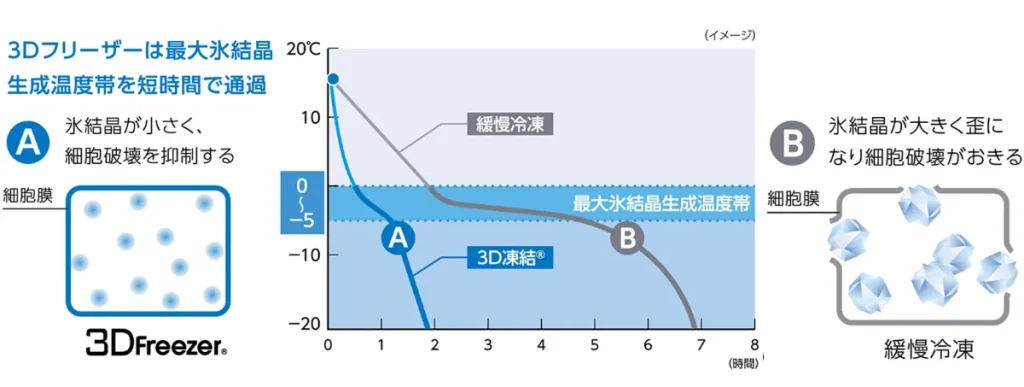

このフリーザーは、未包装のバラ品、トレイ入り商品まで、多様な食品の凍結に対応可能です。製品がコンベア上をゆっくりと移動する間に、強力な冷風が当たることで、食品の品質を損なうことなく、短時間で「最大氷結晶生成帯」を通過させます。これにより、解凍時のドリップ流出を抑制し、食品本来の味や食感を保持できるため、冷凍食品の品質向上に大きく貢献します。

1. 省スペースで大量生産を実現する連続式急速冷凍装置

スパイラルフリーザーの最大の特長は、限られた床面積で驚異的な生産能力を発揮する点にあります。このフリーザーは、螺旋状に巻き上がった多段のコンベアベルトをコンパクトな庫内に収めています。これにより、例えば床面積がわずか数十平方メートルであっても、コンベアの有効長は数百メートルに達することが可能です。製品は長いコンベア上を移動する間に十分な凍結時間を確保できるため、大量の製品を連続的に、かつ高品質に急速冷凍できます。

この垂直方向の空間活用は、特に工場内のスペースが限られている食品メーカーにとって非常に大きなメリットとなります。従来のトンネル型フリーザーでは、同等の処理能力を得るために広大な設置面積が必要でしたが、スパイラルフリーザーであれば既存の生産ラインの配置を大きく変更することなく導入が可能です。例えば、従来のトンネル型フリーザーの半分程度の設置面積で、同等以上の生産能力を実現できた事例も少なくありません。

このように、スパイラルフリーザーは単に製品を冷やすだけでなく、工場全体の生産効率を飛躍的に向上させるための戦略的な設備投資となります。限られた資源を最大限に活用し、増産計画に対応しながら、高品質な製品を安定供給するための急速冷凍設備となるでしょう。

2. トンネル型フリーザーとの違い

スパイラルフリーザーと同じく連続式フリーザーの代表格であるトンネル型フリーザーは、直線状のコンベアベルトの上を製品が移動しながら凍結する方式です。両者の最も大きな違いは、設置スペースの効率性にあります。トンネルフリーザーは、必要な凍結時間を確保するために長い直線状の設備を必要とするため、一般的に広大な床面積を占有します。一方、スパイラルフリーザーは螺旋構造によってコンベアを垂直方向に積み重ねるため、設置面積を大幅に抑えつつ、同等以上の長い凍結時間を確保できます。

製品の搬送方法にも違いがあります。トンネル型フリーザーはシンプルな構造ゆえに、比較的安定した形状の製品の凍結に適しています。しかし、スパイラルフリーザーはベルトの幅や段数、コンベアレイアウトの自由度が高く、さらに送風方式も製品の特性に合わせて横吹きや縦吹きを選択できるため、より多様な形状や荷姿の食品に対応可能です。例えば、製品の列ズレや吹き飛びを懸念するような軽量な製品や、形が崩れやすい製品には、ベルト面に垂直に冷風を当てる縦吹き方式が有効です。

このように、トンネルフリーザーが広大なスペースを確保できる大規模生産工場や、製品を大量に凍結するのに向いているのに対し、スパイラルフリーザーは限られたスペースで多種多様な製品を連続凍結したい場合に、その真価を発揮します。自社の工場規模や生産計画、取り扱い製品の種類によって、最適なフリーザーを選択することが重要になります。

3. バッチ式フリーザーとの違い

スパイラルフリーザーが連続式の急速冷凍装置であるのに対し、バッチ式フリーザーは製品をラックやトレイに載せて冷凍庫に投入し、一定時間経過後に取り出す回分式の冷凍方法です。この二つの方式には、生産性、人件費、品質の均一性において大きな違いがあります。

まず生産効率の面では、バッチ式フリーザーは製品の投入・取り出し作業に人手を要し、また庫内温度が変動しやすいため、連続的な大量生産には不向きです。多品種少量生産や、試作、特定の製品のみを凍結する場合には適していますが、規模が大きくなると生産性が著しく低下します。対してスパイラルフリーザーは、製品をコンベアに投入するだけで自動的に凍結工程が完結するため、24時間連続稼働も可能であり、少品種大量生産において圧倒的な生産性を実現します。

人件費の削減効果も顕著です。バッチ式では製品の出し入れや入れ替えに常に作業員が必要ですが、スパイラルフリーザーは自動化により人手を大幅に削減できます。さらに、連続処理によって製品ごとの凍結条件が均一になるため、品質のばらつきが少なく、安定した高品質な製品供給に貢献します。

スパイラルフリーザー導入の5つのメリット

スパイラルフリーザーの導入は、食品製造業が抱える生産性や品質の課題に対し、具体的な解決策をもたらします。このセクションでは、スパイラルフリーザーが提供する主要なメリットとして、「省スペースでの高い生産能力」「柔軟なレイアウトによる生産ラインへの組み込みやすさ」「多様な食品への対応力」「連続運転による生産性向上と自動化」「高品質な急速冷凍による食品の品質向上」という5つの側面を詳しく解説します。これらのメリットは、限られた工場面積での生産性向上、人手不足への対応、そして製品の付加価値向上といった、企業の喫緊の課題解決に直結します。スパイラルフリーザー導入によって自社が得られる具体的な効果をイメージできるよう、各メリットを掘り下げてご紹介します。

メリット1:省スペースで高い生産能力を実現

スパイラルフリーザーの最大の特長であり、導入メリットの核となるのが、限られた工場面積の中で高い生産能力を実現できる点です。その秘密は、螺旋状に巻き上げられた長いコンベアにあります。例えば、床面積がわずか数平方メートルであっても、垂直方向の空間を有効活用することで、数百メートルに及ぶコンベアの有効長を確保できます。これにより、従来の直線型トンネルフリーザーと比較して、半分の設置面積で同等以上の処理能力を確保できるケースも少なくありません。

この省スペース性は、特に既存工場で生産ラインの増強を検討している企業にとって大きな利点となります。新たな建屋の建設や大規模な改修を伴うことなく、既存の工場レイアウトを最大限に活かしながら、時間あたりの処理量(kg/h)を飛躍的に向上させることが可能です。垂直方向への空間利用は、工場の物理的な制約を乗り越え、生産性のボトルネックを解消するための強力な解決策となります。

結果として、工場全体の生産効率が向上し、製品の供給能力が高まるため、販売機会の損失を防ぎ、売上拡大にも貢献します。これは、限られた資源を最大限に活用し、企業競争力を高める上で不可欠な要素と言えるでしょう。

メリット2:柔軟なレイアウトで生産ラインに組み込みやすい

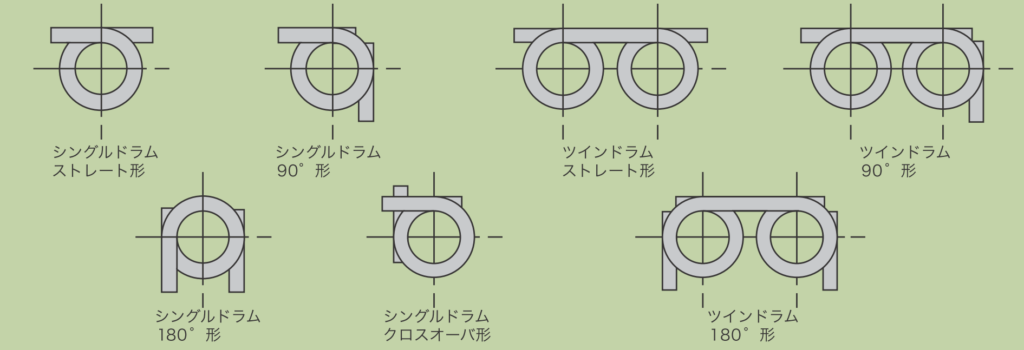

スパイラルフリーザーは、その構造上、既存の生産ラインへの組み込みやすさという点で非常に大きなメリットを提供します。コンベアの入出庫口の方向や、コンベアの回転方向(時計回り、反時計回り)を自由に設定できる設計の柔軟性が、工場全体の動線最適化を可能にします。

具体的には、製造工程の前後に位置する加熱調理機や包装機といった設備との接続を考慮し、インライン型、L字型、U字型など、様々なレイアウトパターンに対応できます。これにより、製品の搬送経路を短縮したり、作業員の移動を最小限に抑えたりすることが可能となり、工場内の物流効率と作業効率を向上させます。

生産ラインの設計段階で、スパイラルフリーザーの柔軟性を活用することで、無駄なスペースの削減、作業時間の短縮、そして将来的な生産量増加への対応といった、多角的な視点からの最適化が実現します。これは、工場全体の生産性を高め、長期的なコスト削減にも繋がる重要なポイントとなります。

メリット3:多様な食品に対応できる高い汎用性

スパイラルフリーザーは、その高い汎用性により、非常に多種多様な食品の急速冷凍に対応できます。トレイに並べられた商品、未包装のバラ凍結品、パン粉をまぶしたフライ製品、さらには加熱調理後の高温品まで、幅広い種類の製品を効率的に凍結処理することが可能です。

この汎用性は、食品の特性に合わせて最適な凍結環境を構築できる「エアーフロー方式」の選択肢が豊富にあることによって実現されます。例えば、製品に直接冷風を吹き付ける「横吹き方式」は効率的な凍結に適していますが、軽量な製品や形状が崩れやすい製品には「縦吹き方式」が有効です。縦吹き方式は、コンベアのベルト面に垂直に冷風を当てるため、製品の吹き飛びや列ズレ、型崩れのリスクを大幅に低減し、品質を維持したまま凍結できます。

このようなきめ細やかな対応力は、新商品の開発や多品種少量生産を行う食品メーカーにとって大きな強みとなります。一つのフリーザーで様々な製品を処理できるため、設備投資の効率化にも繋がり、製品ラインナップの拡大に貢献するでしょう。

メリット4:連続運転による生産性の向上と自動化

スパイラルフリーザーの導入は、連続自動運転による生産性の劇的な向上と、それに伴う省人化を実現します。バッチ式のフリーザーでは、製品の搬入・搬出に都度人手が必要となり、作業者の負担が大きいだけでなく、生産効率の低下を招きます。しかし、スパイラルフリーザーは製品を連続的に投入し、凍結完了後に自動で排出するため、これらの手作業が不要になります。

この自動化により、大幅な人件費の削減と作業者の労働負荷軽減が実現します。特に人手不足が深刻化する食品製造業において、これは経営上の大きな課題解決に繋がります。工場全体の稼働率が向上し、ピーク時の生産能力を確保しやすくなります。

安定した連続運転は、生産量の増加だけでなく、生産ライン全体のボトルネック解消にも貢献し、工場全体の生産性を飛躍的に高めるポテンシャルを秘めています。自動化によって得られる効率化は、企業の競争力強化に直結する重要な要素です。

メリット5:食品の品質向上

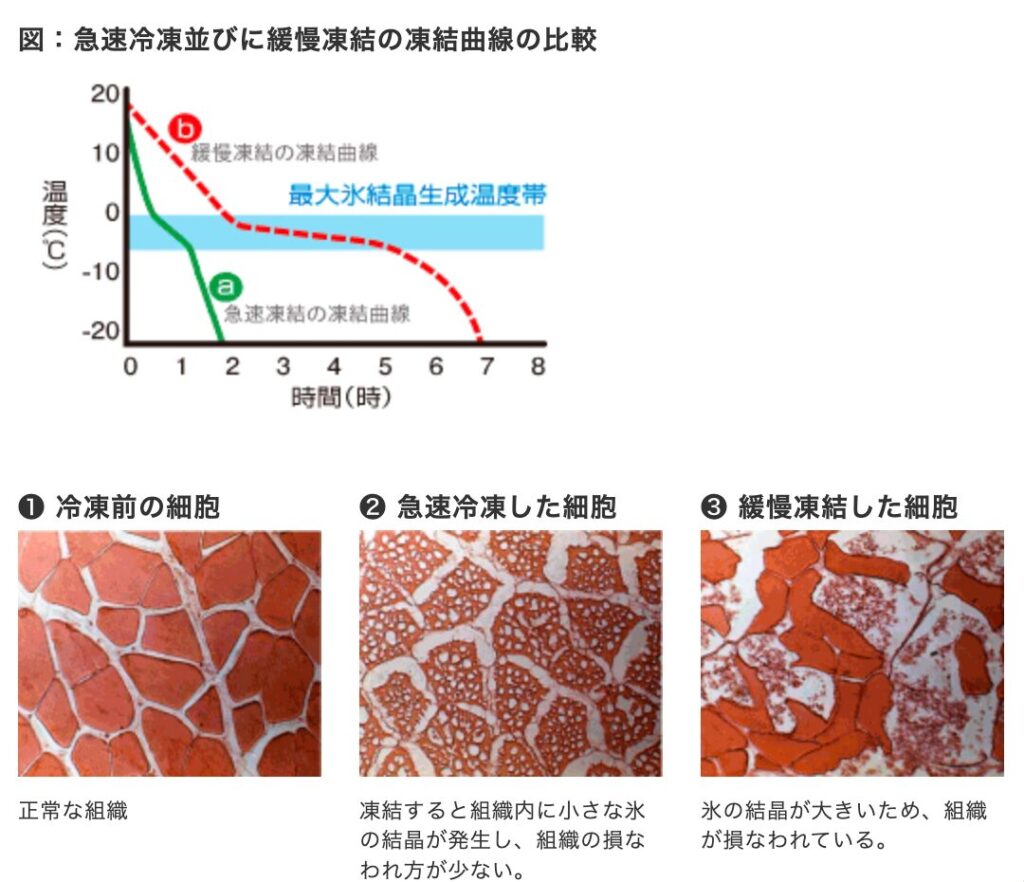

スパイラルフリーザーによる急速冷凍は、食品の品質向上に大きく貢献します。食品が凍結する過程で最も品質が劣化しやすい温度帯は「最大氷結晶生成帯」(約-1℃〜-5℃)と呼ばれており、この温度帯をいかに素早く通過させるかが、食品の品質を維持する鍵となります。急速冷凍は、この最大氷結晶生成帯を短時間で通過させることで、食品中の水分が形成する氷結晶の成長を抑制し、氷結晶を微細な状態で均一に生成させます。

氷結晶が小さく均一であれば、食品の細胞組織へのダメージを最小限に抑えることができます。その結果、解凍時のドリップ(旨味成分を含んだ水分)の流出が大幅に減少し、食品本来の食感、風味、色合いが良好に保持されます。例えば、肉や魚のプリプリとした食感や、野菜のシャキシャキ感、パンのしっとりとした食感を損なうことなく、冷凍することが可能になります。

高品質な冷凍は、解凍後の製品価値を高めるだけでなく、ドリップ流出による原材料ロスの削減(歩留まりの改善)にも繋がります。これは、消費者への提供価値を高めると同時に、製造コストの削減にも寄与するため、製品の付加価値向上と企業の利益に直結する非常に重要なメリットと言えるでしょう。

スパイラルフリーザー導入の3つのデメリットと対策

スパイラルフリーザーの導入は、生産性向上や品質改善といった多くのメリットをもたらしますが、同時にいくつかの課題も存在します。このセクションでは、導入を検討する上で避けては通れない「初期導入コスト」「洗浄・メンテナンスの手間」「設置スペースの確保」という3つの主要なデメリットについて、現実的な視点から詳しく解説します。しかし、単に課題を提示するだけでなく、それぞれのデメリットに対する有効な解決策についてもご紹介します。これらの情報を理解することで、導入に対する不安を払拭し、メリットを最大限に引き出すための具体的なヒントを得られるでしょう。

これらのデメリットは、適切な情報収集と対策を講じることで十分に克服可能です。設備投資の意思決定を誤らないためにも、課題を正確に把握し、自社にとって最適な解決策を見つけることが重要です。

デメリット1:初期導入コストが高い

スパイラルフリーザーを導入する際の最大の障壁の一つは、初期導入コストが高額になる傾向があることです。従来のトンネルフリーザーやバッチ式フリーザーと比較すると、その複雑な構造や高度な制御技術により、設備本体価格が高くなる傾向にあります。このため、短期間での回収が難しいと感じる方もいらっしゃるかもしれません。

しかし、このコストは単なる「費用」として捉えるのではなく、将来の生産性向上や品質改善による「戦略的投資」として考える視点が重要です。後述する「投資対効果(ROI)」の考え方を適用し、ランニングコストの削減効果や、生産性向上による増益、製品品質向上による付加価値向上などを加味すれば、長期的に見て十分にコストを回収し、利益を生み出すポテンシャルを秘めています。

また、国や地方自治体では、省エネ設備導入や生産性向上に資する設備投資に対する補助金や助成金制度が用意されている場合があります。これらの制度を積極的に活用することで、初期投資の負担を大幅に軽減できる可能性もありますので、導入検討の際には専門家やメーカーに相談し、利用可能な制度について確認してみることをお勧めします。

デメリット2:構造が複雑で洗浄・メンテナンスに手間がかかる

スパイラルフリーザーは、その効率的な凍結を実現する螺旋状のコンベア構造ゆえに、洗浄やメンテナンスの負担が大きいというデメリットがあります。特にコンベアベルトの裏側や駆動部分、冷媒配管の隙間など、食品残渣や汚れが溜まりやすく、手作業での洗浄が困難な箇所が多いのが実情です。衛生管理が非常に重視される食品工場において、この点は大きな懸念材料となり得ます。

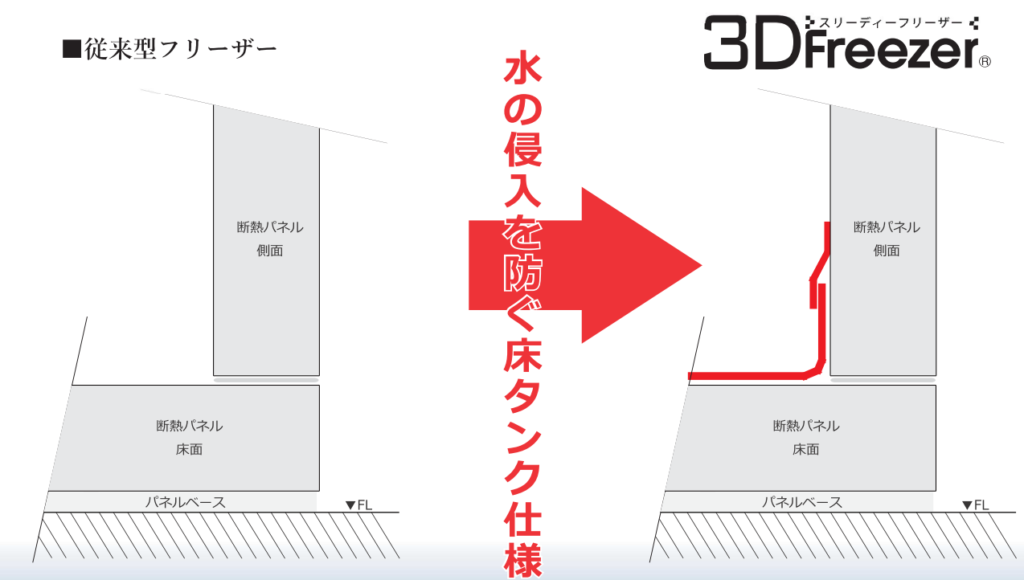

しかし、近年の技術進歩により、この課題に対する解決策が多数開発されています。例えば、「CIP(定置洗浄)装置」は、庫内に設置されたノズルから洗浄液や殺菌液を噴射し、自動で庫内全体を洗浄・殺菌するシステムで、作業者の負担を大幅に軽減します。また、床を継ぎ目のないステンレス一体型の「船底式」にすることで、排水性を高め、汚れが溜まりにくい構造にするフリーザーも登場しています。

さらに、コンベアベルト自体もプラスチック製で容易に分解・洗浄できるタイプや、工具不要で部品を取り外せる設計を採用するなど、メーカー各社は衛生管理とメンテナンス性を向上させるための工夫を凝らしています。導入検討時には、これらの清掃性やメンテナンス性に関する仕様をしっかりと確認し、長期的な運用コストやHACCPなどの衛生基準への対応力を評価することが重要です。

デメリット3:設置スペースの確保が必要

スパイラルフリーザーの大きなメリットとして「省スペース」が挙げられますが、一方で「設置スペースの確保」が必要というデメリットも存在します。これは一見矛盾するように聞こえますが、正確には「床面積あたりの生産効率は非常に高いものの、装置自体がある程度の体積(特に高さ)を必要とする」という意味です。

螺旋状のコンベアを効率的に配置するため、スパイラルフリーザーは一般的なトンネルフリーザーに比べて高さを有する傾向があります。そのため、工場の天井高が低い場合や、既存設備とのクリアランスが十分に確保できない場合には、設置が困難になるケースも少なくありません。また、装置本体だけでなく、冷凍機ユニットや制御盤、メンテナンス用の通路なども考慮に入れる必要があります。

導入を検討する際には、カタログスペック上の寸法だけでなく、実際の設置場所の「幅・奥行き・天井高」を正確に測定することが不可欠です。さらに、装置を工場内に搬入するための「経路」(工場の出入口の大きさ、通路の幅、曲がり角の有無など)も事前に確認しておかなければ、搬入段階で思わぬ問題が発生する可能性があります。メーカーの担当者と綿密に打ち合わせを行い、現場の状況を詳細に伝えることで、最適な設置計画を立てることが成功の鍵となります。

スパイラルフリーザーの投資対効果(ROI)を算出する方法

スパイラルフリーザーの導入は、単なる設備投資ではなく、長期的な視点での事業成長を促進する戦略的な投資です。特に、生産性の向上、品質の安定化、そして人件費削減といった多岐にわたる効果は、経営層への明確な数値で示す必要があります。このセクションでは、スパイラルフリーザー導入による投資対効果(ROI:Return On Investment)を具体的に算出する方法を解説します。

ROIは、投資額に対してどれだけの利益が得られたかを示す指標であり、「ROI = (利益増加額 – 投資コスト) ÷ 投資コスト × 100」という計算式で算出されます。この数値を明確にすることで、設備投資の妥当性を客観的に評価し、経営判断の重要な根拠とすることが可能です。この後の項目で、投資コストの内訳、運用コストの削減効果、そして生産性・品質向上による利益増加効果といったROIを構成する要素を詳しく見ていきましょう。

投資コスト(イニシャルコスト)の内訳

スパイラルフリーザー導入における投資コスト(イニシャルコスト)は、設備本体価格だけでなく、様々な付帯費用を含めて正確に把握することが重要です。多くの担当者が見落としがちなこれらの費用を事前に洗い出すことで、計画段階での予算オーバーを防ぎ、より現実的な投資判断が可能になります。

主な投資コストの内訳としては、まず「設備本体費用」があります。これはフリーザー本体の価格であり、機種や処理能力、オプションによって大きく変動します。次に重要なのが「運送・搬入費用」です。大型設備であるため、工場までの輸送費や、工場内への搬入作業費が発生します。さらに「設置・据付工事費用」として、フリーザーを所定の場所に設置し、アンカー固定などを行うための費用も必要です。これらは専門業者による作業が必須となります。

また、「電気・給排水などの付帯工事費用」も忘れてはなりません。フリーザーの稼働には大容量の電力や、冷却水、CIP洗浄用の給排水設備が必要です。既存の設備では賄えない場合、これらのインフラ工事が発生します。さらに、もし既存の古いフリーザーを撤去してスパイラルフリーザーを導入する場合、「既存設備の撤去費用」も考慮に入れる必要があります。これらのコストをすべて含め、メーカーから詳細な見積もりを取得し、総投資額を正確に算出することが、ROI計算の第一歩となります。

運用コスト(ランニングコスト)の削減効果

スパイラルフリーザーを導入することで得られる運用コスト(ランニングコスト)の削減効果は、ROIを向上させる重要な要素です。特に最新のフリーザーは、省エネ性能や自動化が進んでいるため、既存設備からの切り替えによって大幅なコスト削減が期待できます。

主な削減項目としては、「電気代」が挙げられます。最新のスパイラルフリーザーは高効率の冷凍機や断熱材を採用しており、従来のフリーザーと比較して消費電力を大幅に抑えることが可能です。例えば、インバーター制御対応のモデルを選ぶことで、年間数百万単位の電気代削減に繋がるケースもあります。次に「人件費」です。バッチ式フリーザーのように製品の搬入・搬出に人手を要しない連続自動運転が可能になるため、作業人員を削減でき、人件費の圧縮に直結します。

さらに、「水道代」も削減効果の対象です。自動で庫内を洗浄・殺菌するCIP(定置洗浄)装置を搭載したモデルであれば、手洗いと比較して水の消費量を最適化し、節水効果が期待できます。また、食品の乾燥や凍結ムラが減少することで、「原材料ロス」も削減できます。これにより、歩留まりが改善し、廃棄量の減少とともに原材料コストの削減に貢献します。これらの項目について、現在の運用状況と比較して年間どれくらいの金額が削減できるかを具体的に試算し、ROI計算に含めることが重要です。

生産性・品質向上による利益増加効果

スパイラルフリーザーの導入効果は、コスト削減という守りの側面だけでなく、売上・利益を増やす攻めの側面からも評価できます。生産性や品質の向上は、企業の競争力強化に直結し、将来的な利益を大きく左右する要素となります。

まず、「生産量の増加」による利益増加が挙げられます。スパイラルフリーザーは省スペースながら高い処理能力を持つため、時間あたりの生産量を大幅に向上させることが可能です。これにより、受注機会の拡大や、季節的な需要変動への柔軟な対応が可能となり、結果として売上増に繋がります。例えば、これまで対応しきれなかった大量の注文も受けられるようになり、機会損失を削減できます。

次に、「製品の付加価値向上」です。急速冷凍による高品質な凍結は、解凍時のドリップ流出を抑制し、食品本来の味や食感、風味を保ちます。これにより、製品の品質が向上し、高単価での販売が可能になったり、これまで冷凍が難しかったデリケートな食材(生クリーム製品や葉物野菜など)を新たな冷凍商品として開発・市場投入できるようになります。これは、製品ラインナップの拡充とブランドイメージの向上に大きく貢献します。

さらに、「販売機会ロスの削減」も重要な要素です。連続自動運転による安定した生産は、欠品リスクを低減し、常に市場に製品を供給できる体制を確立します。これにより、販売機会を逃すことなく、安定した売上を確保できます。これらの効果を金額換算する際は、既存製品の販売単価アップの可能性、新製品の予測売上高、機会損失の削減額などを具体的に試算し、ROIの算出に含めることが求められます。

ROI計算のシミュレーション例

これまでの項目で解説した投資コスト、運用コスト削減効果、そして利益増加効果を統合し、具体的な数値を当てはめてROIをシミュレーションしてみましょう。ここでは、以下の仮定に基づいたモデルケースを示します。

| ROIシミュレーション(モデルケース)|スパイラルフリーザー導入の投資効果 | |

|---|---|

| 前提(仮定値) |

|

| 年間リターン | 年間リターン = 運用コスト削減(800万円)+ 利益増加(700万円) = 1,500万円/年 |

| ROI(年率) |

ROI =(年間リターン ÷ 総投資コスト)× 100

(1,500万円 ÷ 5,000万円)× 100 = 30%

※投資額に対して「年間30%分のリターン」が見込める、という意味です。

|

| 投資回収期間 |

投資回収期間(年)= 総投資コスト ÷ 年間リターン

5,000万円 ÷ 1,500万円 = 約3.3年

※比較的短期間で投資回収できる見込みを示します。

|

失敗しないスパイラルフリーザーの選び方|5つの比較検討ポイント

スパイラルフリーザーの導入は、食品メーカーにとって大きな投資であり、その選定には慎重な検討が求められます。単に価格やカタログスペックだけで判断すると、期待した効果が得られなかったり、運用開始後に予期せぬ問題が発生したりする可能性があります。自社の生産体制や製品特性に最適な一台を選ぶためには、多角的な視点から比較検討することが不可欠です。

このセクションでは、生産能力、凍結品質、設置スペース、衛生管理、そしてメーカーのサポート体制という5つの重要な比較検討ポイントを解説します。これらのポイントを総合的に評価することで、導入後の後悔を避け、生産性向上と品質安定化という目標を確実に達成できる最適なスパイラルフリーザーを選び出す手助けとなれば幸いです。

ポイント1:生産能力と処理時間

スパイラルフリーザーの選定において、最も基本的な要素となるのが「生産能力」と「処理時間」です。生産能力は、1時間あたりに処理できる食品の重量(kg/h)で示され、自社の生産計画と現在の生産量に基づいて明確な目標値を設定する必要があります。例えば、現状で年間〇〇トンの製品を製造しているのであれば、フリーザー導入後にどの程度の増産を目指すのか、具体的な数値を出すことが重要です。

また、製品が凍結完了するまでに必要な「凍結時間」は、製品の種類、形状、投入温度、目標温度によって大きく異なります。この凍結時間が生産能力を左右するため、メーカーに相談する際にはこれらの詳細な製品情報を提供し、自社製品に合わせた最適な凍結時間を算定してもらう必要があります。現在の生産量だけでなく、将来的な事業拡大や新製品投入による増産計画も考慮に入れ、少し余裕を持ったスペックの機種を選ぶことをお勧めします。

具体的な情報として、冷凍したい製品の種類(例:ハンバーグ、エビフライ、ケーキなど)、1個あたりの重量、製品の投入温度、フリーザーから出てくる際の目標温度、そして1時間あたりに処理したい量などを事前に整理しておくと、メーカーとのコミュニケーションがスムーズに進み、より的確な提案を受けることができます。

ポイント2:対応食品と凍結品質(凍結テストの重要性)

スパイラルフリーザーの性能を判断する上で、カタログスペックだけでは見えにくいのが「凍結品質」です。いかに高速で冷凍できても、解凍後のドリップが多くて食感が損なわれたり、風味や見た目が劣化してしまっては、製品の付加価値を下げてしまいます。そこで最も重要になるのが、導入候補のメーカーで「実際の製品を使った凍結テスト」を実施することです。

凍結テストでは、自社の製品をフリーザーに通し、凍結時間や仕上がりの状態を目視で確認するだけでなく、凍結後の製品を解凍し、その「ドリップ量」「食感の変化」「風味の保持度合い」「歩留まり」といった項目を、自社の品質基準に照らして厳しく評価する必要があります。例えば、生クリームを使ったケーキであれば、凍結後のひび割れや乾燥の有無、解凍後の滑らかさが保たれているかなど、具体的なチェックポイントを定めておきましょう。

この凍結テストの結果は、最終的な機種選定と投資判断を行う上での強力な根拠となります。複数のメーカーでテストを実施し、比較検討することで、自社の製品品質を最大限に引き出せる最適なフリーザーを見極めることができるでしょう。テストデータは、経営層への説明材料としても非常に有効です。

ポイント3:設置スペースとレイアウトの自由度

スパイラルフリーザーは省スペース性が特長ですが、それでも装置自体は一定の体積と高さを必要とします。そのため、工場への導入を検討する際には、設置予定場所の「幅・奥行き・天井高」を事前に正確に測定することが不可欠です。天井高が低い工場の場合、設置が物理的に不可能となるケースもありますので、カタログスペックだけでなく、実際の寸法を必ず確認しましょう。

さらに、装置を工場内に搬入するための「搬入経路」の確認も忘れてはなりません。工場の入口の大きさ、通路の幅、曲がり角の有無、天井の低い場所など、フリーザーがスムーズに搬入できるかどうかの経路調査も重要です。大きな装置の搬入にはクレーン作業が必要になることもあり、その費用も考慮に入れる必要があります。

これらの情報をもとに、メーカーの設計担当者と綿密な打ち合わせを行い、前後の生産ラインとの接続や作業者の動線を考慮した最適なレイアウトを検討してください。コンベアの入出庫口の方向や回転方向の調整が可能かなど、レイアウトの自由度が高い機種を選ぶことで、既存の生産ラインに無理なく組み込み、工場全体の生産効率を最大化することができます。

ポイント4:洗浄性・衛生管理(CIP洗浄の有無など)

食品を取り扱う設備である以上、衛生管理は最優先事項です。スパイラルフリーザーの構造は比較的複雑なため、日々の洗浄やメンテナンスが現場の大きな負担となる可能性があります。HACCP(危害要因分析重要管理点)などの衛生基準を満たし、かつ作業者の負担を軽減できる機種を選ぶためには、以下のチェックポイントを重視しましょう。

最も注目すべきは「CIP(定置洗浄)装置」の有無と、その洗浄能力です。CIP装置は、フリーザーを分解せずに自動で庫内を洗浄・殺菌するシステムであり、作業時間の大幅な短縮と洗浄品質の均一化に貢献します。また、床が継ぎ目のないステンレス一体型の「船底式」になっているか、水はけの良い構造かどうかも確認しましょう。これにより、洗浄水が滞留することなく排出され、細菌の繁殖リスクを低減できます。

さらに、コンベアベルトの材質(プラスチック製は金属製より洗浄しやすい傾向があります)や、工具なしで簡単に部品を分解・組み立てできる設計になっているかどうかも重要なポイントです。これらの仕様が、日々の運用コストや食の安全、そして長期的な設備寿命に直接影響するため、導入前にメーカーと十分に話し合い、現場の作業者も交えて確認することをお勧めします。

ポイント5:メーカーのサポート体制と実績

高額な設備投資となるスパイラルフリーザーは、導入後のアフターサポート体制が非常に重要です。万が一のトラブル発生時や定期メンテナンスの際に、迅速かつ的確な対応を受けられるかどうかは、工場の安定稼働に直結します。メーカーを選定する際には、単に製品の性能だけでなく、サポート体制の充実度も必ず確認しましょう。

また、自社と同じ業種や、類似の冷凍製品での導入実績が豊富かどうかも重要な指標です。実績が豊富なメーカーは、過去の経験から様々なトラブルシューティングや改善提案が可能であり、導入から運用まで一貫して安心して任せることができます。導入前に、既存顧客へのヒアリングや、可能であれば工場見学をさせてもらうことも、メーカーの信頼性を見極める上で非常に有効な手段となるでしょう。

高品質冷凍を実現する「3Dフリーザー」とは?

近年、食品冷凍技術は急速な進化を遂げていますが、その中でも特に注目を集めているのが「3Dフリーザー」です。一般的なスパイラルフリーザーが「省スペースで大量生産を実現する連続急速冷凍装置」であるのに対し、3Dフリーザーは「食品の品質を限りなく生に近い状態で維持する」という、より高い目標を追求して開発された特殊な冷凍技術です。

本セクションでは、この3Dフリーザーがどのような原理で「高品質冷凍」を実現するのか、一般的なスパイラルフリーザーとの技術的な違い、そして導入によって得られる具体的なメリットについて詳しく解説していきます。今まで冷凍が難しいとされてきたデリケートな食品の鮮度や食感を損なうことなく冷凍できる3Dフリーザーの魅力と、それがもたらす新たな可能性に迫ります。

3Dフリーザーと一般的なスパイラルフリーザーの違い

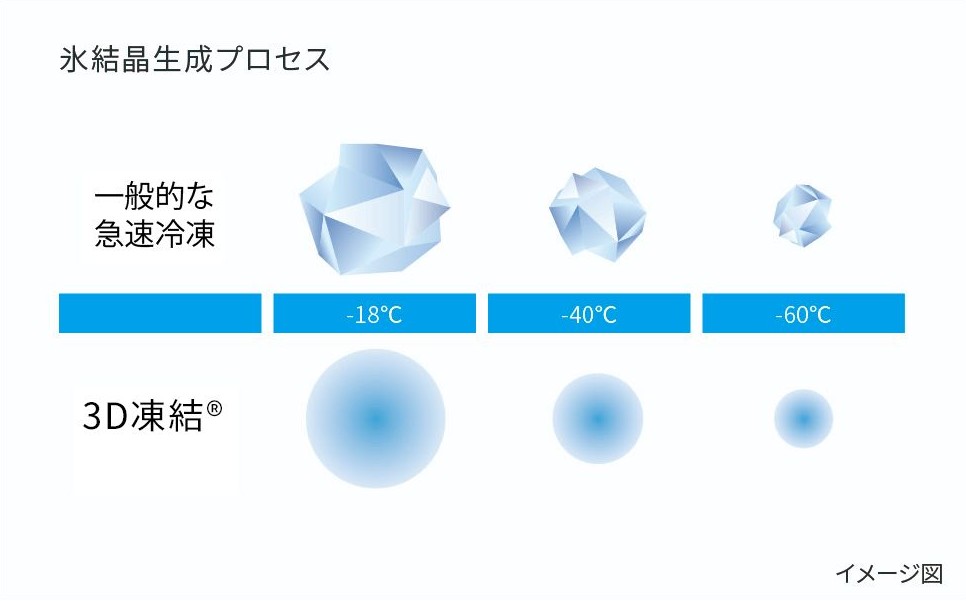

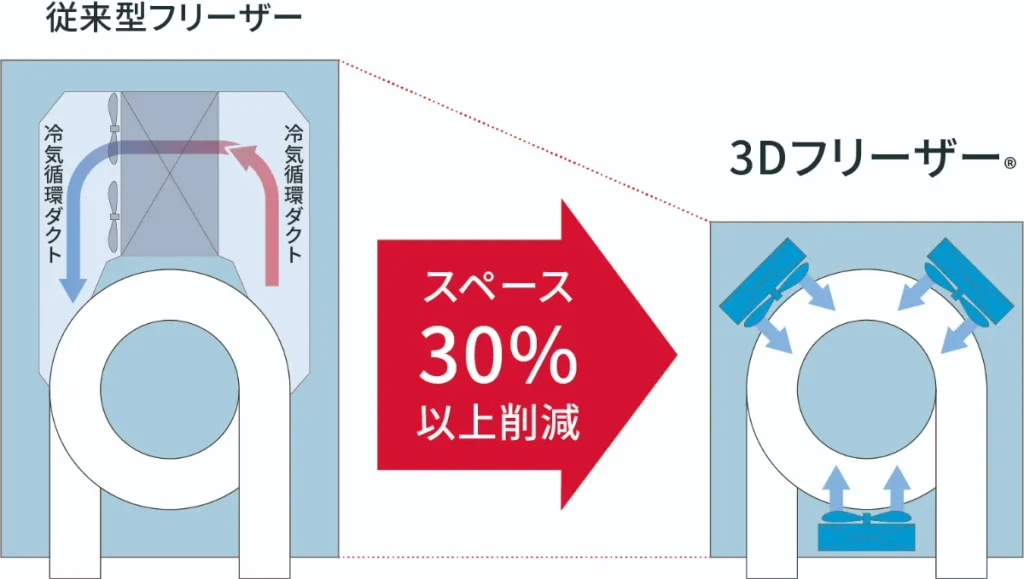

3Dフリーザーと一般的なスパイラルフリーザーの最大の違いは、冷気の「当て方」にあります。一般的なフリーザーが乾燥した強力な冷風を食品に直接吹き付けて急速に冷やす「貫流式」を採用しているのに対し、3Dフリーザーは高湿度な冷風で食品を包み込むように急速に冷やす「非貫流熱交換方式」を特徴としています。

この非貫流熱交換方式は、高湿度な冷風で食品を包み込むように急速に冷やすため、冷凍時の乾燥(目減り)を大幅に抑制します。食品表面の水分が冷風によって奪われることを防ぎ、細胞膜へのダメージを最小限に抑えることで、食品の品質劣化を抑制するのです。結果として、凍結による食品の風味や食感の変化が極めて少なく、まるで生に近い状態での保存が可能になります。

さらに、3Dフリーザーは冷却時の庫内温度のムラをなくし、食品全体を均一に冷やすことで、最大氷結晶生成帯を短時間で通過させます。これにより、食品内部で生成される氷結晶の肥大化を防ぎ、細胞組織の破壊を最小限に抑えることが可能です。解凍時にドリップ(本来ある水分や栄養)がほとんど出ないのは、この微細な氷結晶の生成メカニズムによるもので、一般的なフリーザーでは得られにくい高品質な凍結を実現します。

3Dフリーザー(スパイラル式)導入のメリット

スパイラル式の3Dフリーザーを導入することで、一般的なスパイラルフリーザーが持つ「省スペースでの大量生産」というメリットに加え、3D冷凍技術ならではの圧倒的な品質メリットを享受できます。最も顕著なのは「歩留まりの大幅な改善」です。非貫流熱交換方式により、乾燥による目減りが極めて少ないため、冷凍前後で製品重量の変動が少なく、製品ロスを大幅に削減できます。

また、3Dフリーザーは「圧倒的な品質」を実現します。解凍時のドリップ流出がほとんどなく、食品本来の食感、風味、色合いを高いレベルで再現することが可能です。これにより、これまで冷凍保存が難しいとされてきた生クリームや葉物野菜、揚げたてのフライ製品なども、高品質な冷凍品として提供できるようになり、製品の付加価値向上に大きく貢献します。

これらの品質的優位性は、新たな商品の開発や、既存商品の販路拡大にも繋がります。例えば、これまで日持ちの問題で限定的だった高級食材やデリケートな加工食品を冷凍保存することで、流通範囲を広げたり、季節を問わず提供したりすることが可能になります。3Dフリーザーは、単なる冷凍装置ではなく、食品メーカーが新たな市場を開拓し、競争力を高めるための戦略的な投資となり得るのです。

スパイラルフリーザー導入までの流れ

スパイラルフリーザーの導入は、貴社の生産体制を大きく変革する戦略的な投資です。しかし、高額な設備投資だからこそ、「どこから手をつければ良いのか」「どのようなプロセスで進むのか」といった疑問や不安をお持ちではないでしょうか。

このセクションでは、スパイラルフリーザー導入を検討し始めてから、実際に稼働開始、そしてその後の運用に至るまでの一連の流れを、ステップバイステップで分かりやすく解説します。問い合わせの段階からメーカーとの協力体制を築き、どのような情報を整理し、どのような検討を行うべきか、各ステップで貴社とメーカーが果たすべき役割を明確にすることで、スムーズで失敗のない導入計画を立てるための具体的なアクションプランを提供します。

ステップ1:課題のヒアリング・問い合わせ

スパイラルフリーザー導入検討の第一歩は、メーカーへの問い合わせから始まります。この段階で重要なのは、単に「フリーザーが欲しい」と伝えるのではなく、貴社が抱える具体的な課題や要望を明確に伝えることです。ウェブサイトの問い合わせフォームや電話で連絡を取る際には、事前に自社の現状を整理しておくと、メーカー側もより的確な提案を行うことができます。

具体的には、

「現在の生産品目、その処理量と投入温度・目標温度」

「既存の凍結設備で発生している課題(例:凍結ムラ、品質劣化、生産能力不足、人手不足、高コスト)」

「新設備導入によって解決したい具体的な目標(例:生産量〇%アップ、品質維持、コスト〇%削減)」

「おおよその設置予定スペース」「予算感」

などを準備しておくと良いでしょう。これらの情報は、メーカーの営業担当者や技術者が、貴社に最適なフリーザーの機種選定やレイアウト提案を行う上で不可欠な初期データとなります。

このヒアリングを通じて、メーカーは貴社のニーズを深く理解し、単なる製品販売ではなく、貴社の課題解決に貢献できるパートナーとしての関係を築くことができるのです。

ステップ2:凍結テスト・要件定義

メーカーへの初期問い合わせと課題共有を経て、導入プロセスで最も重要なステップの一つが「凍結テスト」と「要件定義」です。カタログスペックだけでは分からない、貴社製品に特化した凍結品質を確認するために、必ず導入候補のメーカーに実際の製品を持ち込んで凍結テストを実施してもらいましょう。

凍結テストでは、凍結時間や仕上がりの見た目だけでなく、解凍後のドリップ量、食感、風味の変化、そして歩留まりといった項目を、貴社の品質基準に照らして厳しく評価することが重要です。テスト結果は、フリーザーの機種選定だけでなく、適切な凍結条件(温度、風速など)を設定するための貴重なデータとなります。このテストを複数メーカーで行うことで、より客観的な比較検討が可能になり、導入後のミスマッチを防ぐことにも繋がります。

凍結テストの結果を踏まえ、貴社とメーカーが共同で、導入するフリーザーに求められる具体的な仕様を固めていくプロセスが「要件定義」です。生産能力(kg/h)、凍結時間、衛生基準(CIP洗浄の有無など)、設置スペースといった技術的な要件から、操作性、メンテナンス性、省エネ性といった運用上の要件まで、細部にわたってすり合わせを行います。この綿密な要件定義が、後の設計・見積もりの精度を高め、最終的な導入成功への鍵となります。

ステップ3:設計・見積もり

要件定義によって固まった内容に基づき、メーカーは具体的な設計と詳細な見積もりを作成します。この段階では、装置の仕様書や、貴社の工場レイアウトに合わせた図面が提示され、フリーザー本体の形状、コンベアの経路、入出庫口の配置などが具体的に示されます。同時に、本体価格、運送費、設置工事費、電気・給排水工事費、そしてオプション品(CIP装置、予冷装置など)を含んだ詳細な見積書が提出されます。

ステップ4:契約・製造・設置工事

設計、見積もり、ROI試算の検討を経て、最終的な合意に至れば、メーカーと正式な契約を締結します。契約内容を十分に確認し、納期や支払い条件、保証内容、アフターサポート体制なども明確にしておくことが重要です。契約締結後、メーカーは設計図に基づいてスパイラルフリーザーの製造を開始します。大規模な設備のため、製造には数ヶ月を要する場合もあります。

フリーザーの製造期間と並行して、貴社側では設置場所の準備を進める必要があります。これには、フリーザーを据え付けるための基礎工事、電源や冷媒配管、給排水配管の敷設といった付帯工事が含まれます。これらの工事は、メーカーの指示に基づいて専門業者と連携して行うことになります。また、工場内への装置搬入経路の確保(出入口の大きさ、通路の幅、クレーン使用の可否など)も、この段階で最終確認しておくべき重要な項目です。

装置が完成し、工場に搬入された後は、メーカーの専門技術者によって据付工事が実施されます。本体の組み立て、冷媒配管・電気配線工事、試運転に向けた準備が行われ、最終的な設置が完了します。

ステップ5:試運転・アフターサポート

設置工事が完了した後、いよいよ本稼働に向けた最終段階として「試運転」が行われます。この試運転にはメーカーの技術者が立ち会い、実際に貴社の製品をフリーザーに流して、設計通りの性能が発揮されるか、凍結品質に問題がないかなどを確認します。この際、製品の投入温度や凍結時間、吐出温度といった各種データを測定し、最適な運転条件を調整していきます。

試運転と並行して、現場のオペレーターに対する操作トレーニングも実施されます。フリーザーの基本的な操作方法、日常点検、トラブル発生時の対処法などを習得することで、安全かつ効率的な運用が可能になります。このトレーニングは、導入後のスムーズな運用にとって非常に重要です。

フリーザーの引き渡し後も、長期的な安定稼働のためには充実したアフターサポートが不可欠です。メーカーが提供する定期メンテナンスメニューの確認、消耗品の供給体制、そして万が一の故障やトラブル発生時に、迅速に対応してくれるサービス体制が整っているかを確認しましょう。サポート契約を締結することで、安心して設備を運用し、最大の効果を引き出し続けることができます。

まとめ:自社に最適なスパイラルフリーザーで生産性と品質を最大化

本記事では、食品製造業における生産性向上と品質安定化の切り札となるスパイラルフリーザーについて、その基本的な仕組みから、導入によって得られる具体的なメリット・デメリット、さらには投資対効果(ROI)の算出方法、そして失敗しない選定ポイントまで、多角的に解説しました。スパイラルフリーザーは、省スペースでの大量生産、連続自動運転による人件費削減、そして急速冷凍による食品品質向上という、現代の食品工場が抱える様々な課題を解決する強力な解決策になります。

スパイラルフリーザーに関するご相談・お問い合わせはこちら

「自社の食材でスパイラルフリーザーの効果を試してみたい」「製品の詳しい資料が見たい」「導入コストや補助金活用について相談したい」など、スパイラルフリーザーに関するご質問やご要望がございましたら、お気軽にお問い合わせください。専門のスタッフが、お客様の事業規模やニーズに合わせて最適なご提案をさせていただきます。

特に、導入前の不安を解消できるよう、お客様がお持ちの食材を実際に冷凍テストできる「無料冷凍テスト」を実施しております。ぜひ、ご自身の目と舌で3Dフリーザーの品質をお確かめください。資料請求やオンライン相談も随時受け付けておりますので、まずは以下のフォームまたはお電話にて、お気軽にご連絡ください。