食品製造業において、生産ラインの効率化と製品品質の向上は常に重要な課題です。特に急速冷凍は、製品の鮮度や風味を保ち、流通期間を延ばす上で不可欠な工程であり、その中心となる設備がスパイラルフリーザーです。

この記事では、生産能力の向上、設置スペースの制約、そして品質の安定化といった製造現場が抱える共通の課題に対し、スパイラルフリーザーがどのように貢献するのかを詳しく解説します。基本的な仕組みから、導入によって得られる具体的なメリットと考慮すべきデメリット、そして自社の工場に最適な製品を選ぶための実践的なポイントまで詳細な情報を提供します。

Contents

スパイラルフリーザーとは?食品の大量冷凍を省スペースで実現する装置

スパイラルフリーザーは、食品の大量生産ラインにおいて、限られたスペースで効率的な急速冷凍を可能にする画期的な装置です。この装置の最大の特徴は、コンベアベルトがらせん状(スパイラル)に配置されている点にあります。これにより、工場内の床面積を最小限に抑えながら、製品を長時間かけて冷気にさらすことができ、高品質な凍結を実現します。調理済み食品、水産加工品、パン生地、冷凍野菜など、多岐にわたる食品の冷凍に適しており、-40℃程度の強力な冷風で、製品の細胞破壊を抑え、解凍時の品質劣化を防ぎます。

従来の直線型フリーザーでは確保が難しかった長い搬送ラインを、垂直方向の空間を有効活用することで実現し、連続的に大量の食品を冷凍することが可能です。この技術は、生産能力の向上、品質の安定化、そして設置スペースの最適化という、食品製造現場が抱える共通の課題に対する強力な解決策となります。

トンネルフリーザーとの違い

スパイラルフリーザーの特性を理解するためには、代表的な連続式冷凍機であるトンネル型フリーザーとの比較が有効です。両者の最も大きな違いは、冷凍機内の搬送方式にあります。トンネル型フリーザーは、その名の通り、製品が直線的なトンネルの中をコンベアで移動しながら冷凍される方式です。そのため、長い冷凍時間を確保するには、それに比例して広い設置面積が必要となります。

一方、スパイラルフリーザーは、コンベアがらせん状に垂直方向に展開されているため、同じ冷凍時間を確保する場合でも、大幅に設置面積を削減できます。例えば、トンネル型フリーザーが10メートルの直線スペースを必要とする処理能力であっても、スパイラルフリーザーであれば、わずか数平方メートルの設置面積で同等以上の能力を発揮できるケースもあります。この省スペース性は、特に都市部の工場や既存工場でのライン増設において、非常に大きなメリットとなります。

また、処理能力と搬送時間においても違いがあります。スパイラルフリーザーは長い搬送ラインを確保しやすいため、じっくりと時間をかけて製品の中心まで確実に凍結させる必要がある食品、例えば厚みのある肉製品や、水分含有量が多いパン生地などに適しています。これに対し、トンネル型フリーザーは短い時間で表面を急速に凍結させたいIQF(個別急速冷凍)製品や、比較的薄い製品の処理に強みを発揮する傾向があります。

なお、搬送方式や設置面積の違いに加えて、「冷気の質」も凍結品質に大きく影響する要素です。一般的なエアブラスト式では、冷気がフィンコイル(冷却器)を循環する過程で水分が奪われ、庫内の冷気が乾燥するため、凍結中に食品の目減り(重量ロス)や冷凍焼けが発生するリスクがあります。スパイラル型・トンネル型いずれの場合も、この冷気の乾燥度が製品品質と歩留まりを左右するため、搬送方式だけでなく冷気の質にも着目して比較検討することが重要です。

製品の特性と工場が求める生産量、利用可能なスペース、そして冷気の質を総合的に考慮し、最適なフリーザーを選択することが重要です。

スパイラルフリーザーの構造【高品質冷凍のメカニズム】

スパイラルフリーザーが食品の高品質な急速冷凍を可能にするのは、その精巧な構造に秘密があります。ここでは、スパイラルフリーザーを構成する主要な要素、すなわちスパイラルコンベアシステム、駆動システム、冷却システムと送風方式、そして断熱筐体と衛生設計の4つに焦点を当てて、それぞれがどのように連携し、効率的な冷凍プロセスを実現しているのかを詳しく解説します。これらの仕組みを理解することで、フリーザー選定や日々の運用における最適な判断に役立てていただけるでしょう。

1. スパイラルコンベアシステム:食品を搬送する心臓部

スパイラルフリーザーの最大の特徴であり、その名の由来ともなっているのが「スパイラルコンベアシステム」です。このシステムでは、中心に配置されたドラム(円筒)の周囲をベルトコンベアが螺旋状に、まるで多層の駐車場のように昇降しながら食品を搬送します。この独自構造が、限られた設置スペース(省スペース)を最大限に活用しながら、食品が冷気に触れるための非常に長い搬送時間、すなわち適切な凍結時間を確保することを可能にしています。

コンベアベルトの種類(ステンレス製/樹脂製)

スパイラルフリーザーのコンベアベルトには、主にステンレス製と樹脂製の2種類があり、それぞれ異なる特徴と適性を持っています。食品の種類や求める衛生レベル、運用方法によって最適な選択が必要です。

ステンレス製メッシュベルトは、高い耐久性と優れた熱伝導性が特徴です。重量のある製品や高温のままフリーザーに投入される製品の冷凍に適しており、堅牢なため長期間の使用にも耐えられます。熱伝導率が高いため、製品への冷気の伝わりも良く、効率的な冷却をサポートします。しかし、ベルト自体が重いため、駆動負荷が大きくなりがちで、網目構造により細かい製品が挟まる可能性や、洗浄時にブラシなどを使った丁寧な作業が必要となる場合があります。

一方、樹脂製モジュラーベルトは、軽量で扱いやすく、柔軟性に富む点が大きなメリットです。個々のモジュール(部品)を連結して作られているため、破損時には部分的な交換が可能で、メンテナンス性が良い傾向にあります。また、表面が滑らかで水捌けも良いため、洗浄が容易で衛生管理がしやすいという利点があります。特に、個別急速冷凍(IQF)が必要なバラ凍結製品や、ベルトからの乗り移りをスムーズに行いたい繊細な製品、あるいは比較的軽量な製品の搬送に適しています。ただし、ステンレス製に比べて耐熱性や耐久性が劣る場合があるため、高温の製品投入や重い製品の搬送には注意が必要です。

選定にあたっては、冷凍する食品の特性(重量、温度、形状、粘度など)や、工場の衛生基準、洗浄頻度などを考慮し、メーカーと綿密に相談することが重要です。

2. 駆動システム:コンベアを動かす動力源

スパイラルフリーザーにおいて、コンベアベルトを安定して、そして正確に動かすための「駆動システム」は、製品の品質とフリーザーの安定稼働に直結する非常に重要な要素です。この駆動システムがスムーズに機能しないと、ベルトの蛇行や停止、さらには製品の落下や損傷につながりかねません。適切な駆動方式の選定は、メンテナンス性や衛生管理の観点からも重要になります。スパイラルフリーザーの駆動方式には、主に「ドラム駆動方式」と「ダイレクト駆動方式」の2種類があります。次のセクションで、それぞれの方式について詳しく見ていきましょう。

ドラム駆動方式とダイレクト駆動方式の違い

スパイラルフリーザーのコンベア駆動方式には、大きく分けて「ドラム駆動方式」と「ダイレクト駆動方式」の2種類があり、それぞれに特徴とメリット・デメリットがあります。

ドラム駆動方式は、フリーザー中央に位置する大型のドラムを回転させ、その摩擦力やギアによってコンベアベルト全体を動かす伝統的な方式です。この方式の長所は、構造が比較的シンプルで、長年にわたる実績と信頼性がある点です。ベルト全体を一括で駆動するため、初期導入コストが抑えられる傾向にあります。しかし、ベルトに常に一定の張力がかかるため、ベルトの伸びや摩耗が発生しやすく、定期的な調整や交換が必要になることがあります。また、ドラムとベルトの間に汚れが蓄積しやすい箇所が生じ、洗浄がやや複雑になる場合もあります。

一方、ダイレクト駆動方式は、近年注目されている新しい駆動方式です。この方式では、コンベアベルト自体に複数の駆動モジュールが組み込まれており、それぞれのモジュールが独立して、あるいは連携してベルトを直接駆動します。最大のメリットは、ベルト全体に過度な張力をかける必要がないため、ベルトの伸びや蛇行のリスクを大幅に低減できる点です。これにより、ベルトの寿命が延び、メンテナンスの手間も軽減されます。さらに、駆動部がベルトの裏側や側面からアクセスしやすいため、清掃性にも優れ、HACCPなどの衛生基準に対応しやすいという利点があります。製品への負担も少なく、デリケートな食品の搬送にも適しています。デメリットとしては、構造が複雑になるため、初期導入コストがドラム駆動方式よりも高くなる傾向がある点が挙げられます。しかし、長期的な視点で見ると、ベルト交換頻度の低減や清掃時間の短縮によるランニングコストの削減、衛生管理のしやすさといったメリットが大きく、特に衛生管理を重視する食品工場での採用が増えています。

詳しくは、以下の記事で解説しています。

→ダイレクトドライブ式スパイラルフリーザー|故障リスクとメンテナンス工数を劇的削減

どちらの方式が自社の製品や工場環境に適しているかは、メーカーと十分に協議し、それぞれの特性を理解した上で判断することが重要です。

3. 冷却システムと送風方式:凍結品質を決める鍵

スパイラルフリーザーの「冷却システムと送風方式」は、食品の凍結品質を直接的に左右する、最も重要な要素の一つです。庫内を-40℃といった超低温に保つための冷却器(クーリングコイル)と、その冷気を庫内の食品全体に効率的に循環させるファン(送風機)の組み合わせが、高品質な急速冷凍を実現します。いかに効率よく、そしてムラなく食品へ冷風を当てるかが、製品の細胞破壊を抑え、ドリップの発生を防ぎ、ひいては歩留まりを向上させるための重要なポイントとなります。次では、具体的な送風方式について詳しく見ていきましょう。なお、KOGASUNが独自開発した「3Dフリーザー」は、食品の乾燥や目減りを大幅に抑える特殊な冷気で高品質な冷凍を実現します。その技術の詳細は、こちらの記事をご覧ください。→ スパイラル型3Dフリーザー®とは?ACVCS®技術で目減りを大幅低減する急速冷凍

水平エアフローと垂直エアフロー

スパイラルフリーザーにおける送風方式は、製品の凍結品質や搬送効率に大きく影響します。代表的な方式として「水平エアフロー(横吹き)」と「垂直エアフロー(縦吹き)」があります。

水平エアフローは、コンベアベルトの側面から水平方向に冷風を送る方式です。この方式のメリットは、冷風が製品の側面からも均等に当たるため、より全体的な冷却効果が期待できる点です。箱物や比較的形状が安定している製品の冷凍に適しており、幅広い種類の食品に対応可能です。ただし、風が強すぎると、軽くて細かい製品が飛ばされたり、コンベア上で列が乱れたりする可能性があり、製品によっては注意が必要です。

一方、垂直エアフローは、コンベアの上下方向、つまり製品に対して垂直に冷風を送る方式です。この方式の最大のメリットは、軽くて転がりやすい製品(例:唐揚げ、ポテトフライ、IQF品など)が冷風で飛ばされたり、列が乱れたりするのを効果的に防ぐことができる点です。製品が風圧によってコンベアに押し付けられるような形になるため、安定した搬送が可能です。また、垂直方向の風が製品の表面から中心部へと効率的に熱を奪うことで凍結を促す効果も期待できます。ただし、トレーに入った製品など、製品の上面や底面が露出していない場合は冷却効率が落ちる可能性があります。

どちらのエアフローが最適かは、冷凍する食品の形状、重さ、包装の有無、求める凍結品質によって異なります。導入を検討する際は、必ずメーカーの専門家と相談し、可能であればテスト施設で実際に自社製品の凍結テストを行うことを強くおすすめします。これにより、最適な送風方式を選定し、導入後のミスマッチを防ぐことができるでしょう。

凍結品質を左右する「冷気の質」——目減り・冷凍焼けを防ぐ庫内湿度

エアフローの方向と同等、あるいはそれ以上に凍結品質を決定づける要素が「冷気の質」、すなわち庫内冷気の湿度です。

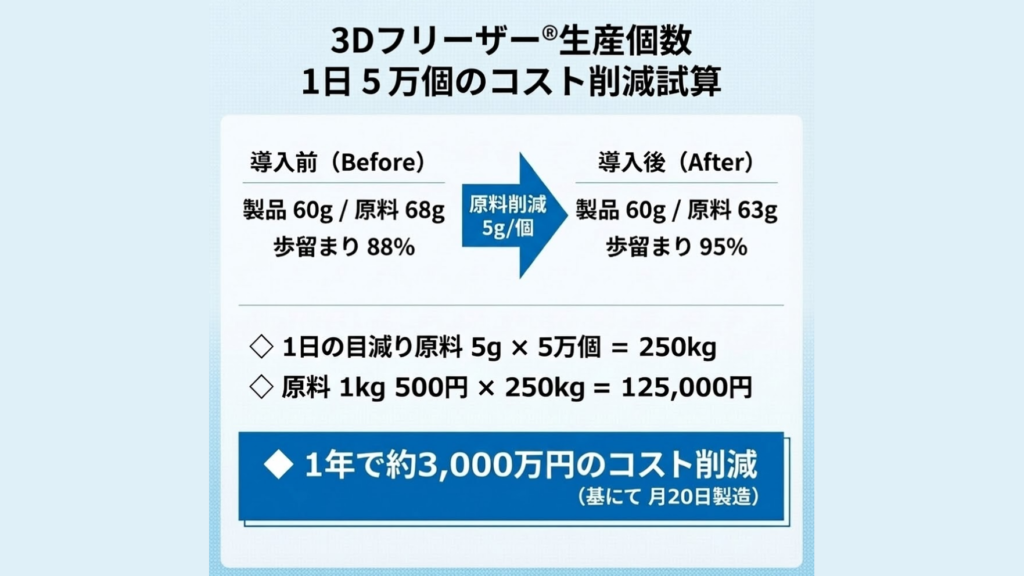

一般的なエアブラスト式スパイラルフリーザーでは、冷気がフィンコイル(冷却器)を通過して循環する過程で空気中の水分が奪われ、庫内の冷気は乾燥しています。この「乾いた冷気」が食品に当たり続けることで、食品表面から水分が蒸発し、目減り(重量ロス)や冷凍焼けが発生します。目減り率がたとえ1〜2%であっても、年間の生産量に換算すると数百万円規模の原材料ロスになるケースは珍しくありません。

この課題を根本的に解決する技術として、KOGASUN社が開発した独自特許技術ACVCS®(非貫流熱交換方式)があります。ACVCS®を搭載した3Dフリーザー®(スパイラルモデル)は、フィンコイルに風を戻さない独自構造により庫内を高湿度に保ちながら、上下左右から立体的に冷気を循環させます。この「高湿度の3D冷気」が食品を包み込むように冷却するため、食品の水分を奪うことなく急速凍結を実現し、目減りと冷凍焼けを大幅に低減します。

スパイラルフリーザーの選定にあたっては、エアフローの方向だけでなく、この「冷気の質(庫内湿度)」にも注目することが、凍結後の品質と歩留まりを左右する重要な判断基準となります。

4. 断熱筐体と衛生設計:効率と安全性を維持する

スパイラルフリーザーの性能を最大限に引き出し、長期にわたって安全かつ効率的に運用するためには、「断熱筐体(ケーシング)」と「衛生設計」が極めて重要です。フリーザーの筐体は、外部からの熱の侵入を最小限に抑え、庫内の超低温環境を維持する役割を担っています。高性能な断熱パネルを使用することで、外気との温度差による熱ロスを防ぎ、冷気漏れを抑制します。これにより、冷却効率が高まり、消費電力の削減、すなわちランニングコストの低減に直結します。

また、食品を取り扱う設備である以上、HACCPなどの衛生基準に適合した「衛生設計」は不可欠です。スパイラルフリーザーは複雑な構造を持つため、洗浄性への配慮は特に重要です。具体的には、内部の床面が水洗い可能で、排水性に優れた勾配構造になっていること、結露による水滴が製品に落ちないような工夫が施されていることなどが挙げられます。さらに、分解・組み立てが容易で、工具なしで洗浄可能な部品が多い設計や、CIP(定置洗浄)システムに対応したモデルを選ぶことで、洗浄作業の時間と労力を大幅に削減し、日常の衛生管理の負担を軽減できます。駆動部にオイルを使用しない「オイルフリー」設計の採用は、異物混入のリスクを低減し、さらに衛生レベルを高めます。これらの設計要素は、食品の安全性を確保するだけでなく、日々の運用コストやメンテナンスコストにも大きく影響するため、機種選定の際には十分に確認することが求められます。

スパイラルフリーザー導入の5つのメリット

食品製造ラインの効率化と品質向上を目指す皆様にとって、スパイラルフリーザーの導入は多くの具体的なメリットをもたらします。ここでは、限られたスペースでの生産能力の最大化から、製品品質の安定化、さらにはランニングコストの削減まで、スパイラルフリーザーが企業にもたらす主要な5つの利点を解説します。これらのメリットを理解することで、設備投資の妥当性を経営層に明確に提示できるようになるでしょう。

スパイラルフリーザーのメリット・デメリットについて、より網羅的に比較検討したい方は、こちらの記事もあわせてお読みください。→ スパイラルフリーザーのメリット・デメリット|導入前に知るべき全知識

メリット1:省スペースで高い生産能力を実現

スパイラルフリーザーは、その名の通りコンベアが螺旋状に配置された構造を持つため、同じ処理能力を持つ他の冷凍機と比較して格段に省スペースでの設置が可能です。一般的なトンネルフリーザーが直線的な搬送ラインを必要とするのに対し、スパイラルフリーザーは垂直方向の空間を有効活用することで、設置面積を1/2から1/3程度にまで圧縮できる場合があります。

これにより、工場の限られた床面積でも、既存のレイアウトを大幅に変更することなく、高い生産能力を持つ冷凍ラインを導入できます。例えば、これまでの手作業やバッチ式冷凍では対応しきれなかった生産量の増加にも、柔軟に対応できるようになり、設備投資におけるスペースの制約という大きな課題を解決します。

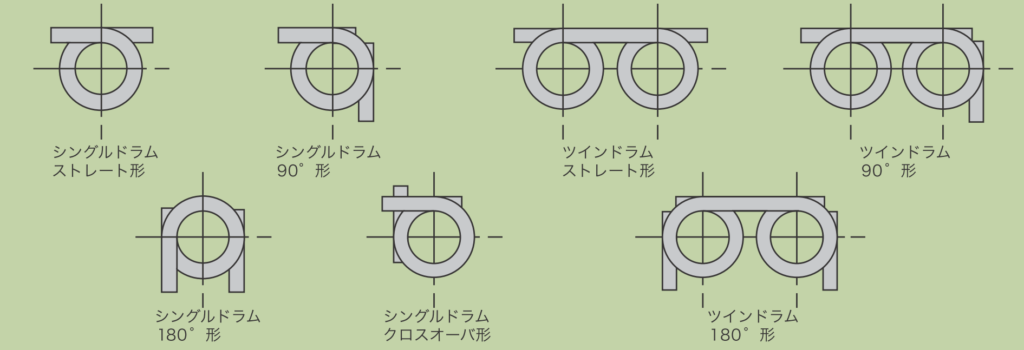

メリット2:柔軟なレイアウト設計で生産ラインに統合しやすい

スパイラルフリーザーは、既存の生産ラインへの組み込みやすさも大きなメリットです。製品の入口(インフィード)と出口(アウトフィード)の方向や高さを、比較的自由に設計できるため、前後の生産設備との接続がスムーズに行えます。

例えば、投入口を上部に配置し、包装ラインの高さに合わせて排出口を設計するといった柔軟な対応が可能です。これにより、工場全体のレイアウト変更を最小限に抑えながら新たな冷凍ラインを導入でき、既存の生産効率を維持しつつ、新たな設備をシームレスに統合できます。生産ライン全体の最適化を考える生産部長にとって、このレイアウトの柔軟性は大きな魅力となるでしょう。

メリット3:多様な食品に対応できる汎用性

スパイラルフリーザーは、非常に幅広い種類の食品の冷凍に対応できる汎用性の高さも特徴です。具体的には、唐揚げやコロッケのような調理済み惣菜、エビや魚の切り身といった水産加工品、パン生地やケーキなどのデリケートなベーカリー製品、さらにはトレーに入った商品まで、さまざまな形状やサイズの製品を効率的に冷凍できます。

この汎用性の高さは、多品種少量生産から大量生産まで、幅広い生産形態に対応できることを意味します。複数の製品ラインを持つ食品工場において、1台のスパイラルフリーザーで多くの冷凍ニーズをカバーできるため、設備投資の費用対効果を最大化し、将来的な製品展開にも柔軟に対応できる強みとなります。

メリット4:連続運転と自動化で生産効率アップ

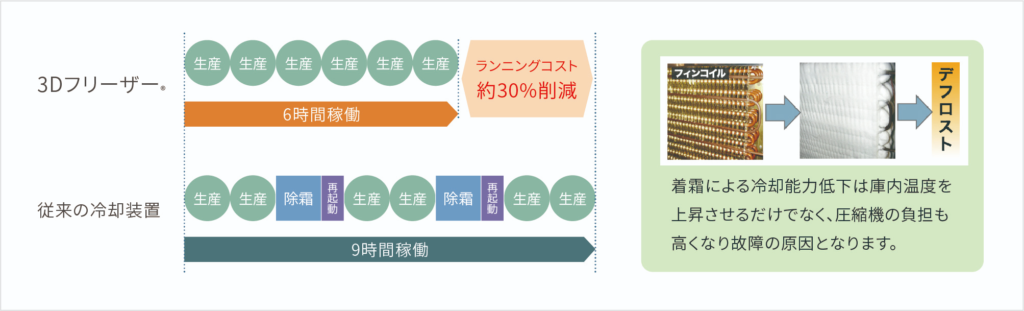

スパイラルフリーザーは、長時間の連続運転と高度な自動化により、生産効率を大幅に向上させます。多くの機種には、冷却器に付着する霜を自動で除去する「デフロストシステム(例:エアーデフロスト)」が搭載されており、霜取りのために生産ラインを停止する必要がほとんどありません。

これにより、従来のバッチ式冷凍機や一部の連続式フリーザーで発生していた、霜取りによる稼働停止時間を大幅に削減し、24時間体制での連続生産も可能になります。さらに、製品の投入から搬出までを自動化することで、人手による作業を削減し、人件費の抑制にも貢献します。生産性の向上は、企業の競争力強化に直結し、安定した供給体制を構築する上で不可欠な要素となります。

メリット5:高湿度凍結による歩留まり向上(目減り・冷凍焼けの低減)

スパイラルフリーザーの選定において見落とされがちでありながら、年間コストに最も大きなインパクトを与え得るのが歩留まり(目減り)の改善です。

一般的なエアブラスト式スパイラルフリーザーでは、冷気がフィンコイルを循環する過程で水分が奪われ、庫内の乾燥した冷気が食品表面の水分を蒸発させます。この目減りは装置の見積書には現れない「隠れコスト」ですが、年間の生産量で換算すると数百万円規模のロスとなるケースも珍しくありません。

ACVCS®技術を搭載したKOGASUN社の3Dフリーザー®(スパイラルモデル)は、フィンコイルに風を戻さない独自構造により庫内を高湿度に保つため、食品の目減りと冷凍焼けを大幅に低減します。特に水産加工品や生菓子、パン生地など乾燥に弱い食品では、この歩留まり改善効果がTCO(総所有コスト)に大きく貢献し、装置本体の価格差を数年で回収できるケースも少なくありません。

【導入前に要確認】スパイラルフリーザーのデメリットと対策

スパイラルフリーザーの導入を検討する際、失敗は避けたいものです。ここでは、導入前に把握しておくべきデメリットと、それらに対する具体的な対策をセットでご紹介します。これらの情報を事前に確認することで、抱えている不安を解消し、安心して最適な一台を選ぶことができるでしょう。スパイラルフリーザーが持つ欠点や、導入後に後悔しないための対策について、さらに詳しく知りたい方は、以下の記事で徹底解説しています。

→ スパイラルフリーザーの欠点とは?導入で後悔しないための全知識

デメリット1:初期導入コストが高い

スパイラルフリーザーは、その複雑な構造と高度な技術により、トンネル型フリーザーなどの一般的な冷凍機と比較して初期導入コストが高くなる傾向があります。しかし、この初期投資の判断においては、「総所有コスト(TCO:Total Cost of Ownership)」という長期的な視点を持つことが非常に重要です。

対策としては、初期費用だけを見るのではなく、その後の運用で得られる経済的メリットを総合的に評価することです。例えば、高性能な断熱材や省エネ設計によるランニングコストの削減、高湿度凍結技術による目減りの低減と歩留まり改善、凍結品質による製品ロスの削減、そして連続稼働と自動化による生産性向上や人件費削減効果などが挙げられます。これらの要素を考慮に入れた投資回収計画を綿密に立てることで、単なるコストではなく、将来に向けた価値ある投資として捉えることができるでしょう。

デメリット2:構造が複雑で洗浄やメンテナンスに手間がかかる

従来のスパイラルフリーザーでは、螺旋状の構造が省スペースと長い搬送時間を実現する一方で、洗浄やメンテナンスの手間につながることが課題とされてきました。特に、ベルトの裏側や駆動部、支持構造の隙間などは汚れが蓄積しやすく、衛生管理上、注意が必要な箇所です。さらに、一般的なエアブラスト式では冷気をフィンコイルに戻して循環させるためにダクト(風道)が庫内に設けられており、このダクト内部の洗浄が困難であることも大きな課題でした。

この課題を根本的に解決しているのが、KOGASUN社の3Dフリーザー®(スパイラルモデル)です。搭載されているACVCS®(非貫流熱交換方式)は、フィンコイルに風を戻さない独自構造のため、そもそも冷気を循環させるためのダクトが不要です。このACVCS®由来のダクトレス構造により、庫内に洗浄困難な風道が存在せず、庫内全体を丸洗いできる高い洗浄性を実現しています。

このほか、CIP(定置洗浄)システムへの対応、簡単に部品を取り外して洗浄できる構造、床面が水洗い可能で排水性に優れた構造になっているかも重要なチェックポイントです。導入前にメーカーに清掃手順や所要時間を確認し、現場の負担を最小限に抑えられる機種を選ぶことで、この課題を克服できます。

デメリット3:冷却効率はトンネルフリーザーに劣る場合がある

特定の条件下、特に製品に直接的かつ集中的に冷風を当てることで短時間での表面凍結を目指す場合、直線的な構造を持つトンネル型フリーザーの方が単位時間あたりの冷却効率で優位となることがあります。しかし、これはスパイラルフリーザーが常に冷却効率で劣るということではありません。

このデメリットへの対策は、「自社の製品と目的に合った最適な設計を選ぶこと」に尽きます。極めて短時間での凍結が必須となる製品を除けば、スパイラルフリーザーでも十分な凍結能力と高品質な仕上がりを実現できます。

また、フリーザーの性能を評価する際には、単純な冷却速度だけでなく「凍結後の品質(目減り・冷凍焼けの程度)」も含めた総合的な視点を持つことが重要です。冷却速度がいくら速くても、冷気の乾燥により食品の目減りや冷凍焼けが大きければ、歩留まりが悪化し、結果として品質とコストの両面でマイナスになります。ACVCS®技術のように庫内を高湿度に保つ方式であれば、目減りを抑えつつ高品質な急速凍結を実現できるため、TCOの観点から優位性を持つケースが多くあります。

重要なのは、導入前にメーカーのテストキッチンなどで、実際に自社製品を持ち込み、実機を使った凍結テストを行うことです。このテストでは、目標とする凍結時間、製品の中心温度、ドリップの発生状況に加え、凍結前後の重量を計測して目減り率を比較することをおすすめします。机上での計算だけでなく、実際の製品で性能を検証することが、導入後のミスマッチを防ぐ最も確実な対策と言えるでしょう。

失敗しないスパイラルフリーザーの選び方【6つのチェックポイント】

スパイラルフリーザーの導入は、食品工場の生産性や品質を大きく左右する重要な投資です。ここでは、設備投資で失敗したくないとお考えの皆様が、自社に最適な一台を選び抜くために押さえておくべき6つのチェックポイントを詳しく解説します。これらのポイントを参考にすることで、メーカーとの商談や機種選定の際に、何を確認し、何を優先すべきかが明確になり、納得のいく意思決定ができるでしょう。

ポイント1:処理能力と凍結時間は目標に合っているか

スパイラルフリーザーを選定する上で、最も基本的ながら重要なのが、自社が求める処理能力と凍結時間を満たしているかを確認することです。まず、1時間あたり何kgの製品を処理したいのか、という目標生産量を具体的に設定しましょう。その上で、選定候補となるフリーザーが、この処理能力を安定して達成できる仕様であるかをカタログやメーカーの提示データで確認する必要があります。

次に、製品の品質を左右する「凍結時間」も重要な検討項目です。例えば、製品の中心温度を-18℃まで到達させるのに必要な時間はどれくらいか、という具体的な目標を設定します。この理想的な凍結時間内に冷凍が完了するかを、仕様書だけでなく、メーカーのテストキッチンなどで実機を使った凍結テストを行うことで検証するのが確実です。机上の計算だけでなく、実際の製品で試すことで、導入後のミスマッチを防ぎ、目標とする品質が実現できるかを確認できます。

ポイント2:設置スペースとレイアウトの制約はクリアできるか

限られた工場スペースの中で、スパイラルフリーザーを導入するには、物理的な制約をクリアできるかどうかの検討が不可欠です。フリーザー本体の寸法(幅、奥行き、高さ)はもちろんのこと、搬入経路の確保や、設置後の定期的な点検・清掃に必要なメンテナンススペースまで考慮し、工場の図面に落とし込んで検討を進める必要があります。

また、スパイラルフリーザーは製品の入口(インフィード)と出口(アウトフィード)の方向や高さを比較的自由に設定できるという柔軟性がありますが、既存の生産ラインの流れを阻害しないか、作業員の安全な動線は確保できるかといった、実際の運用を想定したレイアウト検討も重要ですめす。既存設備との接続性や、将来的なライン増設の可能性なども考慮に入れ、多角的に検討することで、導入後のスムーズな運用を実現できます。特に中小規模の工場で設置スペースが限られている場合には、小型のスパイラルフリーザーが有効な選択肢となります。小型モデルがもたらすメリットについては、以下の記事で詳しく解説しています。

→ 小型スパイラルフリーザーが現場を変える。品質安定と作業負荷の軽減

ポイント3:冷気の質は適切か——目減り・冷凍焼けを防ぐ庫内湿度

フリーザーの性能を比較する際、凍結温度や処理能力に注目しがちですが、「冷気の質」がTCOと凍結品質に与える影響は極めて大きく、この視点が選定の明暗を分けます。

一般的なエアブラスト式では、冷気がフィンコイルを通過する過程で水分が奪われ、庫内の冷気は乾燥しています。この乾いた冷気が食品に当たり続けることで、食品表面から水分が蒸発し、目減り(重量ロス)や冷凍焼けが発生します。目減りのコストインパクトは見積書には現れませんが、年間で数百万円に達するケースもあります。

ACVCS®技術のように庫内を高湿度に保つ技術を搭載したフリーザーを選ぶことで、目減りを大幅に低減でき、TCOの観点から大きな優位性を得られます。

ポイント4:ランニングコストと省エネ性能はどうか(TCO)

設備投資の判断においては、初期導入費用だけでなく、長期的な運用で発生するランニングコストも含めた総所有コスト(TCO:Total Cost of Ownership)で比較検討することが不可欠です。スパイラルフリーザーのランニングコストを構成する主な要素は、消費電力、使用する冷媒の種類とコスト、定期的なメンテナンス費用、消耗部品の価格と寿命などです。

特に消費電力は、年間を通じて大きな費用を占めるため、インバーター制御の有無や高性能な断熱材の使用など、省エネ性能に優れたモデルを選ぶことが重要です。複数のメーカーから見積もりを取る際には、本体価格だけでなく、これらのランニングコストに関する情報も合わせて提示してもらい、長期的な視点で費用対効果を比較検討することが賢明な判断につながります。

ポイント5:ランニングコストと省エネ性能はどうか(TCO)

設備投資の判断においては、初期導入費用だけでなく、長期的な運用で発生するランニングコストも含めた総所有コスト(TCO:Total Cost of Ownership)で比較検討することが不可欠です。スパイラルフリーザーのランニングコストを構成する主な要素は、消費電力、使用する冷媒の種類とコスト、定期的なメンテナンス費用、消耗部品の価格と寿命、そして凍結中に発生する目減り(歩留まりロス)コストです。

特に消費電力は、年間を通じて大きな費用を占めるため、インバーター制御の有無や高性能な断熱材の使用など、省エネ性能に優れたモデルを選ぶことが重要です。また、目減りコストは見積書に現れない「隠れコスト」ですが、TCOに与えるインパクトは電気代やメンテナンス費用と同等、あるいはそれ以上になる場合があります。庫内を高湿度に保つACVCS®技術を搭載したフリーザーであれば、目減りの大幅な低減が見込めるため、TCO全体の最適化に大きく貢献します。

複数のメーカーから見積もりを取る際には、本体価格だけでなく、これらのランニングコストおよび目減り率に関する情報も合わせて提示してもらい、長期的な視点で費用対効果を比較検討することが賢明な判断につながります。スパイラルフリーザーの価格や、長期的な視点でコストを評価する「TCO(総所有コスト)」の考え方については、こちらの記事で詳しく解説しています。→ スパイラルフリーザーの価格|知らないと損する総コスト(TCO)とは

ポイント6:メーカーのサポート体制は万全か(テスト・保守)

スパイラルフリーザーは一度導入すれば、長期間にわたって稼働する重要な生産設備です。そのため、導入後の安定稼働と、万が一のトラブル時の安心感を担保するメーカーのサポート体制は、選定における重要なチェックポイントとなります。

具体的には、導入前の凍結テストに協力してくれるか、導入時の設置・試運転からオペレーター教育まで丁寧なサポートが受けられるかを確認しましょう。また、定期的な保守メンテナンスのメニューが充実しているか、万が一の故障時に迅速に対応してくれる拠点や体制があるか、交換部品の供給体制は安定しているかなども重要です。契約前にサービス内容を詳細に確認し、導入後も長期にわたって信頼できるパートナーとなり得るメーカーを選ぶことが、安心して生産を継続するための鍵となります。

スパイラルフリーザーの活用事例

スパイラルフリーザーは、その汎用性の高さから、多様な食品分野で活用されています。ここでは、具体的な製品カテゴリーごとに、どのようにスパイラルフリーザーが貢献し、どのような効果をもたらしているのかを詳しくご紹介します。ご自身の工場で製造されている製品への応用可能性を検討するヒントにしてください。スパイラルフリーザーとよく比較される急速冷凍機に「トンネルフリーザー」があります。両者の違いや、どのようなケースでどちらを選ぶべきかについては、以下の記事で詳しく比較解説しています。→ スパイラルフリーザーとトンネルフリーザーを徹底比較!

水産加工品(魚の切り身、エビなど)

水産加工の現場では、製品の鮮度と品質をいかに保つかが非常に重要です。スパイラルフリーザーは、エビやホタテのような個別急速冷凍(IQF:Individual Quick Freezing)が求められる製品や、ドリップ(解凍時に出る水分)の発生を抑えたい魚の切り身などで大いに活用されています。素早い凍結により、食品の細胞破壊を最小限に抑え、解凍時の品質、特に食感や旨味を高く維持できる点が大きなメリットです。

特に水産加工品は水分含有量が多く乾燥に弱いため、凍結中の目減り(重量ロス)や冷凍焼けが品質劣化と歩留まり悪化の大きな要因となります。KOGASUN社の3Dフリーザー®(スパイラルモデル)はACVCS®技術により庫内を高湿度に保ちながら凍結するため、食品の水分を奪わず、目減りと冷凍焼けを大幅に低減します。刺身用の鮮魚やむき身エビなど、高付加価値な水産製品を扱う現場では、この歩留まり改善効果がTCOに大きく貢献しています。

惣菜・調理済み食品(唐揚げ、ハンバーグなど)

冷凍食品市場で特に需要の高い惣菜や調理済み食品の製造ラインでも、スパイラルフリーザーは不可欠な設備です。加熱調理直後の高温な製品、例えば揚げたての唐揚げや焼成後のハンバーグなどを、品質を落とすことなく急速に冷却・凍結する工程で利用されています。スパイラルフリーザーの導入により、製造ラインの自動化と連続生産が可能となり、大量生産体制を効率的に支えることができます。

KOGASUN社の3Dフリーザー®は全国3,000台以上の導入実績があり、惣菜・調理済み食品の工場でも幅広く採用されています。ACVCS®技術による高湿度凍結は、製品の乾燥を防ぎながら急速凍結を実現するため、人件費の削減と生産効率の大幅な向上に加え、歩留まり改善によるコスト削減効果も期待できます。

菓子・パン類(パン生地、ケーキなど)

製菓・製パン業界においても、スパイラルフリーザーはデリケートな製品の品質保持に貢献しています。焼成前のパン生地を低温でゆっくりと熟成・発酵させるドウコンディショナーとしての利用や、クリームがデコレーションされたケーキなど、形状がデリケートで型崩れしやすい製品の冷凍に特に適しています。

洋菓子やパン生地は水分を多く含み乾燥に弱いため、凍結中の冷凍焼けや目減りが品質劣化の大きな要因となります。KOGASUN社の3Dフリーザー®(スパイラルモデル)は、ACVCS®技術により庫内を高湿度に保ちながら、穏やかな送風と安定した搬送で製品の形状を保ちつつ凍結します。これにより、デリケートな生菓子やパン生地の水分と風味を維持した状態で冷凍保存が可能です。冷凍による品質劣化を最小限に抑え、解凍後も焼きたてや作りたてに近い風味と食感を消費者に提供することが可能になります。多品種少量生産から大量生産まで、幅広いニーズに対応できる汎用性の高さも魅力です。

大型の急速冷凍機を検討する際には、スパイラルフリーザー以外の方式も含めた総合的な比較が重要です。以下の記事では、大型急速冷凍機の選び方を網羅的に解説しています。

→ 大型急速冷凍機の選び方|品質向上とコスト削減を両立するポイント

主要なスパイラルフリーザーメーカーと特徴

スパイラルフリーザーの導入を検討する際、多くの食品加工メーカー様が直面するのは、数多のメーカーの中から自社に最適なパートナーを見つけることではないでしょうか。国内外にはスパイラルフリーザーを提供するメーカーが多数存在し、それぞれに得意とする技術や特徴、強みがあります。

例えば、KOGASUN社は独自特許技術ACVCS®(非貫流熱交換方式)を搭載した3Dフリーザー®(スパイラルモデル)を開発しています。フィンコイルに風を戻さない独自構造により庫内を高湿度に保ちながら立体的に冷気を循環させるため、食品の目減り・冷凍焼けを大幅に低減できる点が最大の差別化ポイントです。さらに独自のダクトレス構造により、庫内を丸洗いできる高い洗浄性も同時に実現しています。全国3,000台以上の導入実績を持ち、水産・食肉・製菓・惣菜など幅広い食品カテゴリーに対応しています。ACVCS®技術は世界各国で特許を取得し、グッドデザイン賞やものづくり日本大賞を受賞。その凍結精度は食品分野にとどまらず、山口大学との共同研究を通じて医療分野における細胞・組織の凍結保存にも採用されています。

その他にも、独自のダイレクト駆動システムでメンテナンス性を高めているメーカーや、特定の食品分野(パン生地、水産加工品など)に特化したノウハウを持つメーカー、あるいは衛生設計に力を入れているメーカーなど、その個性は多岐にわたります。

メーカーの規模やこれまでの実績、そして導入後のサポート体制も様々です。設備投資は長期的な視点でのリターンが求められるため、単に初期費用だけでなく、長期にわたる安定稼働を支えるパートナーシップが不可欠です。このため、この記事の「失敗しないスパイラルフリーザーの選び方」でご紹介した6つのチェックポイント(処理能力、設置スペース、冷気の質、洗浄性、ランニングコスト、メーカーサポート)を軸に、複数のメーカーを比較検討することをおすすめします。

多くのメーカーから情報を収集し、自社の抱える具体的な課題や目標に対して、どのメーカーが最も貢献してくれるのか、テスト導入や実績、サポート体制などを通じて見極めることが、最終的に事業の成功につながる最適な一台を選ぶ上で非常に重要です。

これまで解説してきたスパイラルコンベアの技術は、冷凍だけでなく、加熱殺菌の工程にも応用されています。省スペースで連続的な加熱処理を可能にする「スパイラル加熱殺菌装置」について、ご興味のある方はこちらの記事もご覧ください。→ スパイラル加熱殺菌とは?基本からメリット・デメリットまで徹底比較

スパイラルフリーザー導入までの流れ

スパイラルフリーザーの導入は、食品製造ラインの生産性や品質を大きく左右する重要な投資です。しかし、高額な設備投資だからこそ、「導入して失敗したくない」という不安を抱える担当者の方もいらっしゃるのではないでしょうか。ここでは、スパイラルフリーザーの導入を検討し始めてから、実際に稼働を開始するまでの一連のプロセスをステップごとに解説します。それぞれの段階で「何をすべきか」「何を確認すべきか」を明確にすることで、導入プロジェクトをスムーズに進め、成功へと導くための一助となれば幸いです。

ステップ1:問い合わせ・課題のヒアリング

スパイラルフリーザー導入の最初のステップは、関心のあるメーカーへの問い合わせと、自社の課題の共有です。ウェブサイトや展示会などで情報を収集し、いくつかのメーカーを比較検討したら、まずは連絡を取ってみましょう。この際、単に「スパイラルフリーザーが欲しい」と伝えるだけでなく、現在抱えている具体的な課題を詳細に伝えることが重要です。例えば、「現在のフリーザーでは生産能力が不足しており、増産に対応できない」「凍結ムラが発生して製品の品質が安定しない」「設置スペースに限りがあるため、コンパクトな設備が必要」といった具体的な情報を共有することで、メーカーはより的確な提案をしてくれるでしょう。

この初期段階での情報共有が、後の提案の精度を大きく左右します。自社の目標とする生産量や品質基準、設置環境の制約などを具体的に伝えることで、メーカーも最適な機種や仕様を検討しやすくなります。遠慮せずに疑問点や懸念事項を伝え、相互理解を深めることが、成功への第一歩となります。

ステップ2:要件定義・凍結テスト

メーカーとのヒアリング内容を基に、具体的なフリーザーの仕様を固める「要件定義」と、その妥当性を検証する「凍結テスト」に進みます。要件定義では、必要な処理能力(1時間あたり何kg処理したいか)、対象となる製品の種類やサイズ、目標とする凍結温度、設置場所の寸法制限などを明確にし、メーカーと共同でフリーザーのサイズやコンベアの仕様、冷却方式などを決定していきます。この段階で、漠然とした要望ではなく、具体的な数値や条件を提示することが大切です。

特に重要なのが「凍結テスト」です。多くのメーカーは自社施設内にテストキッチンやデモ機を保有しており、そこで実際の製品サンプルを持ち込んで凍結テストを実施できます。このテストでは、設定した凍結時間内に目標とする中心温度まで凍結できるか、凍結後の製品の品質(形状、色、ドリップの発生状況、食感など)はどうか、凍結ムラはないかなどを自分の目で確認できます。また、TCOの観点で重要なのは、テスト時に凍結前後の重量を計測し、目減り率を数字で比較することです。同じ食材を複数メーカーのフリーザーで凍結し、目減り率を比較すれば、冷気の質の違いが明確に数字で表れます。机上の計算やカタログスペックだけでなく、実機での検証を行うことで、導入後のミスマッチを確実に防ぐことができます。テスト結果に基づいて、必要に応じて仕様を微調整することも可能です。

ステップ3:設計・見積もり

要件定義と凍結テストの結果を基に、メーカーは最終的な装置の設計を行い、詳細な見積もりを提出します。この見積もりには、フリーザー本体の費用だけでなく、搬入・設置工事費、電気工事費、冷媒配管工事費、試運転調整費、オペレーターへの操作説明費など、導入にかかる全ての費用が含まれていることを確認しましょう。追加で必要となる可能性のある費用(例えば、既存設備の改修費やユーティリティ接続工事費など)も事前に確認し、総額を把握することが重要です。

複数のメーカーから相見積もりを取る際は、単に価格の安さだけで判断するのではなく、提案された仕様、フリーザーの性能、提供されるサービス内容(保証期間、アフターサポートなど)を総合的に比較検討してください。コストパフォーマンスだけでなく、長期的な運用を見据えた信頼性やサポート体制も重要な判断基準となります。不明な点があれば、納得がいくまでメーカーに質問し、見積もりの内訳を明確にしてもらいましょう。既存のスパイラルフリーザーを更新する場合、従来型と3Dフリーザーのどちらを選ぶべきか、TCOの観点から詳しく比較した記事もあります。→ スパイラルフリーザーの価格・コスト完全ガイド|初期費用・運用費・補助金まで

ステップ4:製造・設置・試運転

契約が締結されると、メーカーによるフリーザーの製造が開始されます。製造が完了した後、オプションとしてメーカー工場での出荷前検査(FAT: Factory Acceptance Test)に立ち会い、装置が設計通りに製作されているか、基本的な機能が正常に動作するかを確認することもできます。その後、指定された期日にフリーザーが工場へ搬入され、専門業者によって据付工事が実施されます。

据付工事が完了すると、電気や冷媒配管などの接続が行われ、装置の試運転に入ります。試運転では、実際に製品を流しながら、設計通りの性能が発揮されるか、稼働状況は安定しているかなどを最終確認します。この際、メーカーの技術者が立ち会い、フリーザーの操作方法や日常のメンテナンスについて、現場のオペレーターへの説明と教育を行います。計画通りに生産を開始できるよう、メーカーの担当者や工事関係者との密な連携が不可欠な段階です。作業スケジュールの確認や、安全管理についても十分な注意を払いながら進めましょう。

ステップ5:アフターサポート・メンテナンス

スパイラルフリーザーの導入は、購入して終わりではありません。装置を長期にわたって安定稼働させ、生産ラインの基盤として活用していくためには、導入後のアフターサポートとメンテナンスが非常に重要です。多くのメーカーでは、定期的な保守点検契約を用意しており、専門のサービススタッフが装置の点検、消耗部品の交換、性能診断などを行います。

万が一の故障やトラブルが発生した際に、メーカーが迅速に対応してくれる体制が整っているか、交換部品の供給は安定しているかなども、契約前にしっかり確認しておくべき点です。導入がゴールではなく、安定稼働を維持するためのメーカーとの長いパートナーシップがこの段階から始まります。トラブル発生時の連絡先や対応フロー、保守点検の費用や内容などを明確にしておくことで、安心してフリーザーを運用できるでしょう。充実したアフターサポートは、設備のライフサイクルコスト(LCC)を最適化し、結果として生産性の維持・向上に貢献します。

まとめ:自社に最適なスパイラルフリーザーで生産性と品質を向上

スパイラルフリーザーは、限られたスペースで大量の食品を高品質に急速冷凍できる、食品工場の生産性向上と品質安定化に不可欠なソリューションです。本記事では、スパイラルフリーザーの基本的な構造から、トンネル型フリーザーとの違い、さらには駆動システムや冷却システムといった詳細なメカニズムまで解説してきました。

導入におけるメリットとして、省スペースでの高生産能力、柔軟なレイアウト設計、多様な食品への対応力、連続運転と自動化による生産効率アップ、そして高湿度凍結技術による歩留まり向上の5点を挙げました。一方で、初期導入コストの高さ、構造の複雑さによるメンテナンスの手間(ACVCS®由来のダクトレス構造で解決可能)、冷却効率が劣るケース(凍結後の品質を含めた総合評価が重要)といったデメリットとその対策についてもご紹介しました。

特に「冷気の質」は、見積書に現れない隠れコストである目減りを左右する最重要ポイントです。ACVCS®技術を搭載した3Dフリーザー®(スパイラルモデル)は、フィンコイルに風を戻さない独自構造で庫内を高湿度に保ち、食品の目減り・冷凍焼けを根本から解決します。装置本体の価格差を超える年間コスト削減効果が見込めるため、TCOの観点から極めて高い投資対効果を実現します。

貴社の課題に合わせた最適な急速冷凍ソリューションをご提案します

この記事を通じて急速冷凍に興味を持たれたものの、「どの冷凍機が自社の製品に最適なのか」「具体的な投資対効果はどれくらいになるのか」「まずは自社製品でテストをしてみたい」といった疑問やご要望をお持ちではありませんか?貴社の製品や生産規模、目指すビジネスモデルに合わせて、最適な機種の選定から導入後の運用サポートまで、一貫して支援させていただきます。

無料相談では、お客様の現状を詳しくお伺いし、具体的なシミュレーションや、凍結テストの機会をご提供することも可能です。カタログだけでは分からない、実際の品質変化や導入効果を、ぜひご自身の目でお確かめください。急速冷凍機の導入は、貴社の事業を次のステージへと押し上げる強力な一手となるでしょう。まずはお気軽にお問い合わせフォームまたはお電話にてご連絡ください。貴社からのお問い合わせを心よりお待ちしております。