HACCPに沿った衛生管理が義務化され、食品製造業の皆さまは日々の温度記録や監査対応の煩雑さに頭を悩ませていることと存じます。特に冷却・凍結工程の温度管理は、食の安全を確保する上で極めて重要であり、その記録と管理には多大な労力と正確性が求められます。本記事では、急速冷凍機がHACCP監査対応を劇的に効率化し、さらに食品の品質向上やコスト削減といった経営メリットまで実現する可能性について、その全体像を分かりやすく解説します。

急速冷凍機を導入することで、煩雑な手作業による温度記録から解放され、監査対応のプレッシャーを軽減しながら、製品の安全性をさらに高めることが可能です。

Contents

HACCP監査対応でこんなお悩みありませんか?

食品製造の現場責任者や品質管理担当者の皆様は、日々のHACCP監査対応において、以下のような具体的なお悩みを抱えていらっしゃるのではないでしょうか。

冷却・凍結工程の温度記録は、手書きによる記入が主流の現場も少なくありません。しかし、この手作業には常に記録漏れや記入ミスのリスクが伴い、忙しい製造現場では「後でまとめて記入しよう」と考えているうちに、時間の経過とともに曖昧な情報になってしまうケースも散見されます。万が一、監査で記録の不備を指摘されれば、信頼問題にも発展しかねません。

また、監査のたびに過去数年分の膨大な記録用紙を倉庫から探し出し、整理して提出する作業は、時間と労力がかかるだけでなく、担当者の大きな負担となっています。さらに、監査官からの厳しい指摘に備え、常にプレッシャーを感じながら業務に当たることも、精神的な負担となっていることでしょう。製品の冷却ムラにより品質が安定せず、いざ問題が発生した際にトレーサビリティを確保できるのか、という不安も尽きないことと思います。

なぜHACCP対応に急速冷凍機が有効なのか?

HACCPに沿った衛生管理において、食品の安全性を確保する上で最も重要な要素の一つが「温度管理」です。急速冷凍機は、このHACCPの重要管理点(CCP)である温度管理を自動化し、高度化する上で非常に有効な設備です。手作業に頼りがちな冷却・凍結工程の記録や管理を自動化することで、記録漏れや人的ミスといったリスクを大幅に解消し、HACCP監査への対応を劇的に効率化することができます。

また、急速冷凍機は単に温度を記録するだけでなく、危険温度帯を素早く通過させることで食中毒菌の増殖リスクを低減し、製品の品質安定にも貢献します。これにより、監査対応の負荷を軽減しつつ、食品の安全性をより確実に担保することが可能となるのです。

HACCPにおける重要管理点(CCP)としての温度管理

HACCP(Hazard Analysis and Critical Control Point)とは、食品の製造工程において危害要因を分析し、それを未然に防ぐための重要管理点(CCP)を設定して集中的に管理する衛生管理手法です。このHACCPの基本的な考え方は、最終製品の検査だけではなく、製造の全工程を通して食品の安全性を確保しようとするものです。多くの食品製造プロセスにおいて、この重要管理点(CCP)の一つとして設定されるのが「温度管理」です。

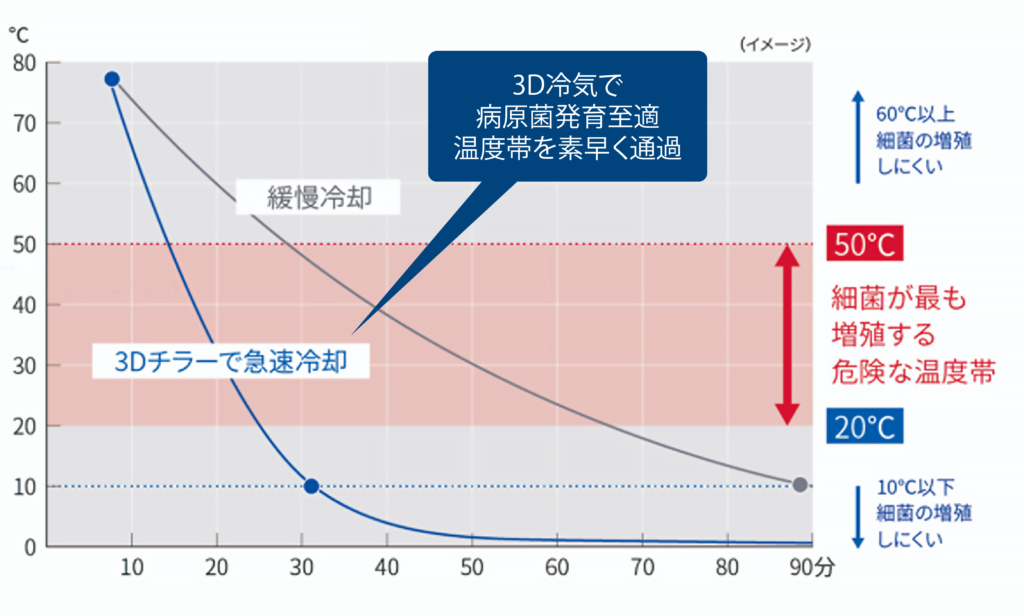

特に、冷却・凍結工程での温度管理は、食中毒菌の増殖を抑制する上で極めてクリティカルな要素となります。ほとんどの食中毒菌は、約10℃から60℃の「危険温度帯」と呼ばれる範囲で活発に増殖します。食品がこの温度帯に長く滞留するほど、菌数が増加し、食中毒のリスクが高まります。

したがって、HACCPでは、食品を安全な温度に迅速に冷却・凍結すること、そしてその温度が適切に維持されていることを継続的に監視し、記録することが求められます。この厳密な温度管理がCCPとして機能することで、製品の安全性と品質が保証され、消費者に安心して提供できる食品製造が可能になるのです。

手作業による温度管理の限界とリスク(記録漏れ・ヒューマンエラー)

HACCPにおける温度管理の重要性は理解していても、実際の現場では手作業による記録が主流であることも少なくありません。しかし、この手作業での温度記録には、多くの限界と潜在的なリスクが伴います。例えば、繁忙期には「忙しくて記録を忘れてしまった」という事態が発生しやすく、記録そのものが欠損する恐れがあります。また、読み取りミスや書き写しミスにより「数値を書き間違えた」といったヒューマンエラーも頻繁に起こり得ます。

さらに、意図せずとも不正確な記録をしてしまうケースもあります。例えば、中心温度の測定が不十分であったり、定められた時間間隔での測定が守られていなかったりする状況です。これらの記録漏れや不正確な記録は、HACCP監査時に重大な指摘事項となり、最悪の場合、改善命令や営業停止といった事態に発展する可能性も秘めています。

加えて、手作業の記録は、膨大な量の記録用紙を保管するためのスペースとコスト、そして監査時に必要な特定の記録を探し出すための多大な労力といった非効率性を生み出します。さらに、紙の記録では改ざんのリスクもゼロとは言えません。これらの課題は、HACCP対応の品質と効率を低下させ、食品の安全管理において見過ごせないリスクとなるため、自動化への移行が強く求められているのです。

急速冷凍機がHACCP監査を劇的に楽にする3つの理由

急速冷凍機は、単に食品を凍らせるだけでなく、HACCPに沿った衛生管理において、食品製造の現場を大きく変える可能性を秘めています。特に監査対応においては、従来の課題を解決し、劇的な効率化と信頼性の向上をもたらします。ここでは、急速冷凍機がHACCP監査を劇的に楽にする主要な理由として、「温度管理と記録の完全自動化」「危険温度帯の高速通過によるリスク低減」「品質の均一化によるトレーサビリティ強化」の3点をご紹介します。

これらのメリットを理解することで、なぜ多くの食品製造現場で急速冷凍機の導入が進められているのか、そしてそれがHACCP対応の強化にいかに貢献するのかが明確になるでしょう。それぞれの理由について、この後さらに詳しく掘り下げていきますので、ぜひ最後までご確認ください。

理由1:温度管理と記録の完全自動化で監査資料の作成が不要に

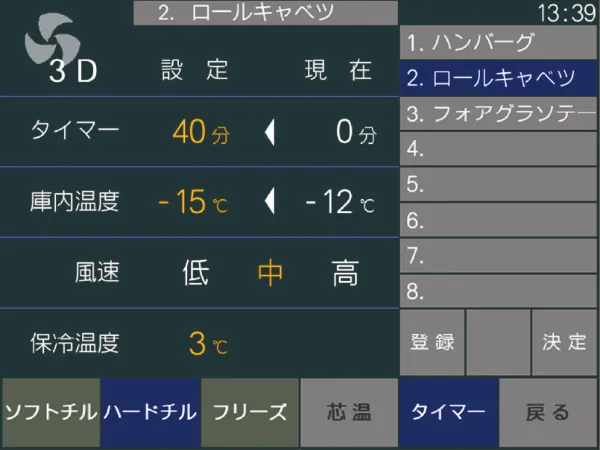

HACCPにおける温度管理は重要管理点(CCP)の要であり、その記録は監査対応において最も重要な証拠となります。急速冷凍機の多くには、製品の中心温度や庫内温度を自動で記録する「温度ロガー機能」が搭載されています。この機能により、設定した間隔(例えば1分ごとや5分ごと)で温度データが自動的に測定・保存されるため、手書きによる記録作業が一切不要になります。

手書き記録で頻発する記入漏れや記載ミス、読み間違いといったヒューマンエラーのリスクは完全に排除されます。記録されたデータは、PCやクラウド上で一元的に管理され、必要な情報を迅速に検索・抽出・印刷できるため、監査資料の準備にかかる膨大な時間と労力を大幅に削減できます。監査官からの質問に対しても、正確なデータを根拠として提示できるため、信頼性の高い監査対応が実現します。

さらに、多くの急速冷凍機では、温度逸脱などの異常が発生した場合にアラートを発する機能や、遠隔監視システムと連携できる機能も備わっています。これにより、問題発生時にも速やかに対応できるため、食品の安全性を確保しつつ、監査時に求められる監視記録の要件を確実に満たすことが可能になります。

理由2:「危険温度帯」を高速で通過し、細菌増殖リスクを低減

食品衛生において、食中毒菌が増殖しやすい温度帯は「危険温度帯」と呼ばれ、一般的に約10℃から60℃の範囲を指します。食品がこの温度帯に長く留まるほど、細菌が爆発的に増殖し、食中毒のリスクが高まります。HACCPでは、この危険温度帯をいかに素早く通過させるかが、食品の安全性を確保する上で極めて重要な管理点となります。

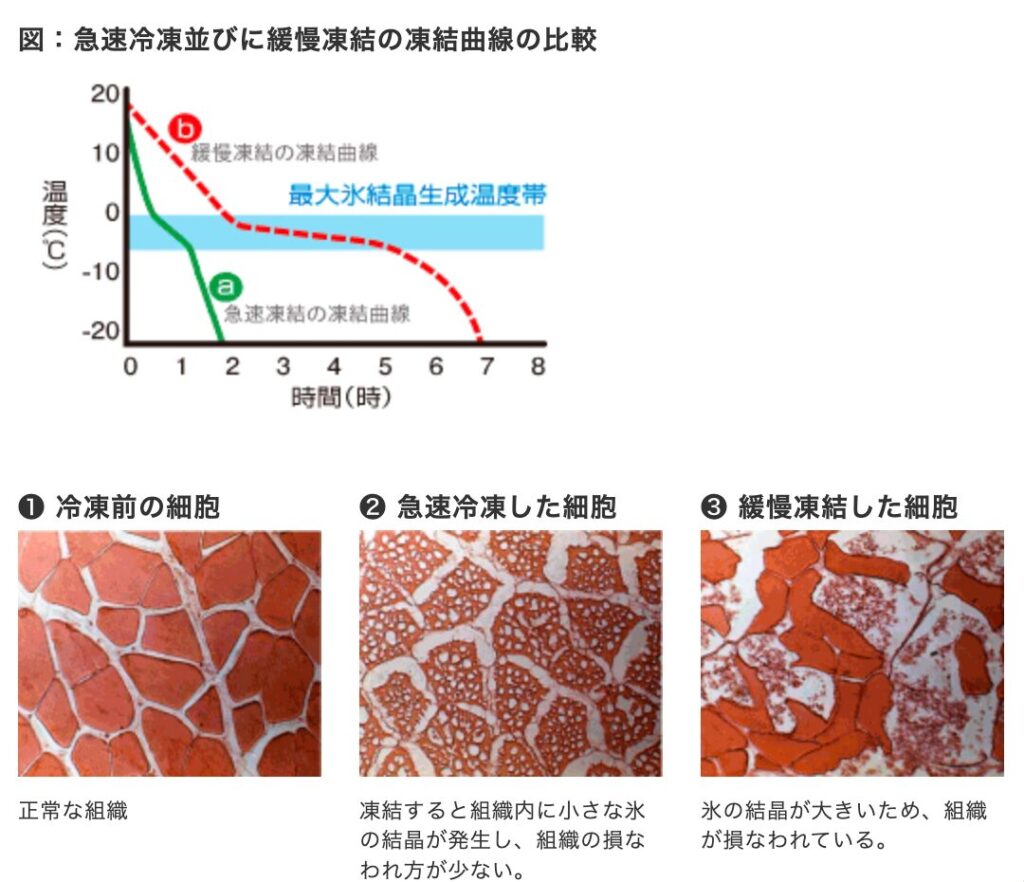

従来の緩慢な冷凍方法では、食品が危険温度帯を通過するまでに時間を要し、その間に細菌が増殖する可能性がありました。しかし、急速冷凍機は、強力な冷気や液体冷媒を用いて、食品を非常に短時間でこの危険温度帯を通過させ、安全なマイナス温度まで冷却・凍結します。例えば、空気凍結式の急速冷凍機では、設定温度をマイナス40℃以下にすることで、中心温度が0℃からマイナス5℃の氷結晶生成帯を、わずか数十分で通過させることが可能です。

この「危険温度帯の高速通過」は、HACCPの要求事項をクリアするだけでなく、食品そのものの安全性を根本的に高めることに直結します。細菌の増殖を効果的に抑制することで、製品の微生物学的な安全性が向上し、食中毒発生のリスクを大幅に低減できるため、消費者への安心・安全な食品提供に大きく貢献します。

理由3:品質の安定化でトレーサビリティを強化

急速冷凍機を導入することで、製品品質のばらつきが抑えられ、安定性が向上します。従来の緩慢冷凍では、凍結に要する時間や凍結状態に差が出やすく、結果としてドリップ量や食感、見た目などの品質に差が生じることがありました。

この品質の安定化は、HACCP運用における記録管理とトレーサビリティの強化にも貢献します。

トレーサビリティとは、食品の生産から消費までの過程を追跡可能な状態にすることを指します。急速冷凍工程で自動記録される温度ログデータ(庫内温度・芯温・凍結時間など)を活用することで、どのロットの製品が、いつ、どの条件で凍結されたかを明確に紐づけやすくなります。万が一、製品に問題が発生した場合でも、温度ログと製造ロット情報を突き合わせることで、原因究明をより迅速かつ客観的に行うことが可能です。

監査対応だけじゃない!急速冷凍機がもたらす経営上のメリット

急速冷凍機は、HACCP監査対応という「守り」の側面だけでなく、食品製造業に「攻め」の経営メリットをもたらします。単に衛生管理を効率化するだけでなく、食品の品質向上、コスト削減、そして生産性向上といった、企業の収益に直結する付加価値を生み出すことができるのです。

この投資は、監査対応にかかるコストを削減するだけでなく、事業全体の成長を加速させる戦略的な一手となり得ます。次のセクションでは、具体的なメリットを深掘りし、急速冷凍機がいかに貴社の経営に貢献できるかを詳しく見ていきましょう。

食品の品質向上による顧客満足度アップとクレーム削減

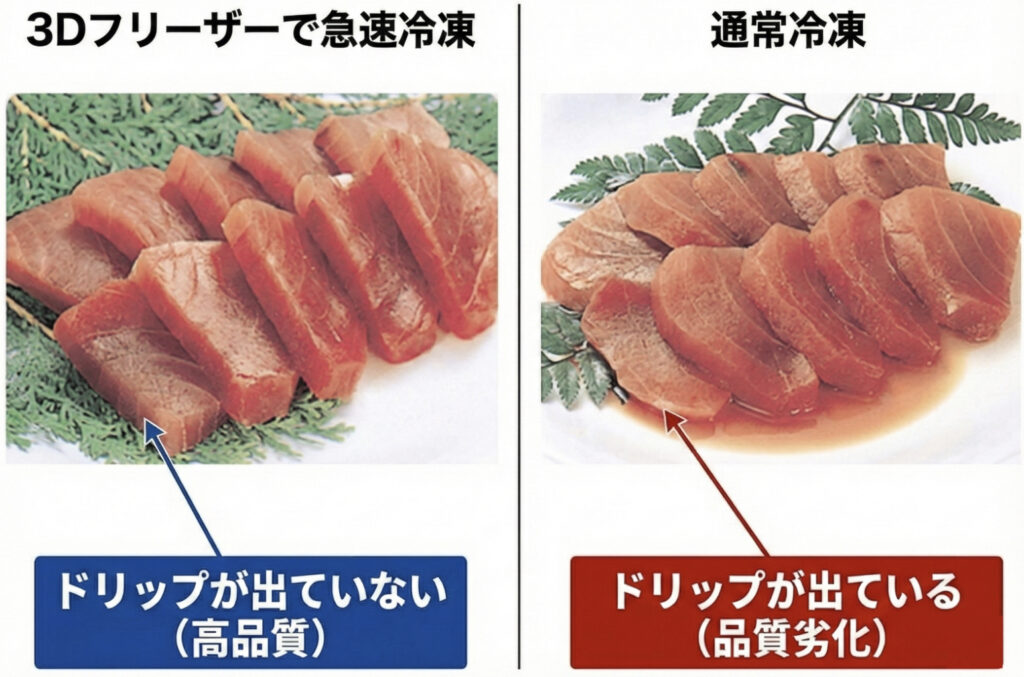

急速冷凍は、食品の品質を飛躍的に向上させる効果があります。一般的な緩慢凍結では、食品内部で大きな氷結晶が生成され、これが細胞膜を破壊してしまいます。その結果、解凍時に旨味成分を含むドリップ(液体)が大量に流出してしまい、食感や風味が損なわれるだけでなく、見た目も悪くなってしまいます。

しかし、急速冷凍では、食品が最も品質劣化しやすい「最大氷結晶生成帯」を非常に短い時間で通過させるため、氷結晶の生成を微細に抑えることができます。これにより、細胞破壊が最小限に留まり、解凍時のドリップ流出が大幅に減少します。結果として、惣菜や加工食品のジューシーさ、食感、風味、そして見た目といった品質が格段に向上するのです。

この品質の向上は、最終的に顧客満足度のアップに直結します。お客様はより美味しく、より高品質な製品を手にすることができ、味や食感に関するクレームが大幅に削減されることが期待できます。これは、企業の売上向上だけでなく、ブランドイメージの向上にも大きく貢献するメリットと言えるでしょう。

フードロス削減と歩留まり改善によるコストカット

急速冷凍機の導入は、フードロス削減と歩留まり改善という二つの側面から、企業に具体的なコスト削減効果をもたらします。まず、急速冷凍によって食品の品質劣化が抑えられ、長期保存が可能になります。

これにより、需要予測のズレや突発的な受注変動があっても、製品を廃棄することなく保管できるため、フードロスの削減に大きく貢献します。例えば、製造ラインで過剰に生産してしまった場合でも、急速冷凍してストックしておくことで、後日の販売機会を逃さずに済みます。

次に、急速冷凍は解凍時のドリップ流出を大幅に減少させます。ドリップとは、食品が冷凍・解凍される際に失われる水分と栄養分であり、これが減少するということは、製品の重量減を防ぎ、実質的な歩留まりを改善することに繋がります。たとえば、1kgの製品が解凍時に10%ドリップしていたとすると、急速冷凍によりドリップを5%に抑えられれば、50g分の原料コストを削減できることになります。これらの要素は、長期的に見ると企業の利益率改善に大きく貢献し、経営の安定化に寄与します。

生産性の向上と人件費削減

急速冷凍機は、生産現場の効率を劇的に向上させ、結果として人件費削減にも繋がります。従来の緩慢凍結方式に比べ、急速冷凍は凍結時間を大幅に短縮できます。これにより、生産サイクル全体が高速化され、単位時間あたりに生産できる製品量が増加します。特に、多品種少量生産や、短期間での大量生産が求められる現場において、この生産性向上効果は顕著です。

また、冷却・凍結工程を自動化することで、これまで人員を割いて行っていた製品の搬入・搬出、温度記録といった手作業が不要になります。これにより、省人化が実現し、その分の人件費を削減することが可能です。削減された人的リソースは、製品開発や品質管理、衛生管理の強化など、より付加価値の高い業務に再配置することができます。

このように、急速冷凍機は単に製品を凍結するだけでなく、製造プロセス全体の効率化と最適化を促進し、企業の収益性向上に多角的に貢献する戦略的な設備投資と言えるでしょう。

【HACCP対応】失敗しない業務用急速冷凍機の選び方4つのポイント

HACCP対応を見据え、急速冷凍機の導入を検討されているご担当者様にとって、数ある機種の中から最適な一台を選ぶのは容易なことではありません。しかし、いくつかの重要なポイントを押さえることで、自社の課題解決に本当に役立つ機器を見極めることができます。ここでは、特に「温度ログ機能の有無」「自社の食品・生産量に合った種類」「設置スペースとランニングコスト」「メーカーのサポート体制」という4つの観点から、失敗しない機種選びの秘訣を具体的に解説いたします。

これらのポイントを体系的に理解することで、導入後の運用をスムーズにし、HACCP監査対応だけでなく、長期的な経営メリットも最大化できる急速冷凍機を選定できるようになります。

ポイント1:温度ログ・監視機能の有無を確認する

HACCP対応を最優先に考える場合、急速冷凍機に搭載されている温度ログ機能は最も重要なチェック項目の一つです。単に温度が記録されるだけでなく、その記録がHACCPプランに適合し、監査時に十分な証拠能力を持つかが重要になります。具体的には、製品の中心温度や庫内温度を、設定した間隔で自動的に記録・保存できる機能は必須です。

さらに、記録されたデータがCSVなどの汎用的な形式でエクスポート可能であるか、記録間隔の自由度が高いか、異常温度を感知した際にアラート機能が作動するか、遠隔でリアルタイム監視ができるかといった機能も確認すべき点です。これらの機能が充実していれば、手作業による記録の手間が省けるだけでなく、記録漏れや改ざんのリスクを排除し、監査時に必要なデータを迅速かつ正確に提示できるようになります。特に、記録の信頼性がHACCP監査の成否を分けることもあるため、詳細な機能をしっかりと見極めることが大切です。

ポイント2:自社の食品・生産量に合った種類を選ぶ(空気凍結・液体凍結など)

業務用急速冷凍機には、その凍結方式によって様々な種類があり、それぞれ得意な食品や生産量が異なります。代表的なものとしては、冷気を循環させて凍結する「トンネルフリーザー(空気凍結)」、比較的小型で様々な食品に対応できる「バッチ式フリーザー(空気凍結)」、省スペースで大量処理が可能な「スパイラルフリーザー」、そして液体冷媒に食品を浸して急速凍結する「リキッドフリーザー(液体凍結)」などがあります。

自社で扱う食品の種類(肉、魚、パン、惣菜など)、形状(塊、スライス、液体など)、そして1日あたりの生産量や希望する凍結速度に合わせて、最適な機種を選ぶことが重要です。例えば、包装されていない食材や凹凸のある食材には液体凍結が適している場合がありますし、大量の製品を連続的に処理したい場合はトンネル式やスパイラル式が効率的です。導入前にメーカーと綿密な打ち合わせを行い、自社のニーズに最も合致する凍結方式と処理能力を持つ機種を選定することが、投資対効果を最大化する鍵となります。

ポイント3:設置スペースとランニングコストを考慮する

急速冷凍機を導入する際には、初期費用だけでなく、導入後の運用に関わる現実的な課題も考慮に入れる必要があります。まず、設置スペースの問題です。工場の既存ラインにスムーズに組み込めるか、十分な設置面積が確保できるかを確認することは非常に重要です。大型の急速冷凍機の場合、既存の設備配置を大幅に変更する必要が生じることもありますので、事前に現地調査を徹底し、具体的なレイアウトプランを検討することが不可欠です。

次に、ランニングコストも長期的な視点で比較検討すべきです。急速冷凍機は高性能であるほど消費電力も大きくなる傾向があるため、日々の電気代がどのくらいかかるのかを把握しておく必要があります。また、冷媒の種類や補充費用、定期的な部品交換やメンテナンス費用なども含めたトータルコストで判断することが大切です。初期費用が安くてもランニングコストが高い機種を選んでしまうと、結果的に運用コストがかさみ、経営を圧迫する可能性もあります。複数のメーカーから見積もりを取り、長期的な運用を見据えたコストシミュレーションを行うことで、本当に費用対効果の高い投資を実現できます。

ポイント4:メーカーのサポート体制(保守・導入実績)を確認する

高額な設備投資となる急速冷凍機の導入において、メーカーのサポート体制は導入後の安定稼働を左右する非常に重要な要素です。故障などのトラブルが発生した際に、どれだけ迅速かつ的確に対応してくれるかは、生産計画に大きな影響を与えます。具体的には、定期的な保守点検のメニューが充実しているか、万が一の故障時に24時間対応などの緊急サポートが受けられるか、部品供給体制は安定しているかといった点を確認しましょう。

また、自社と同じような食品業界や業態での導入実績が豊富かどうかも、メーカーの信頼性を判断する上で重要な指標となります。豊富な実績を持つメーカーであれば、自社の製造プロセスやHACCPプランに合わせた最適な提案が期待できますし、導入後の運用に関するノウハウも持ち合わせていることが多いからです。導入前のコンサルティングから、設置、運用トレーニング、アフターサービスに至るまで、一貫した手厚いサポートを提供してくれるメーカーを選ぶことで、安心して急速冷凍機を導入し、最大限に活用することができるでしょう。

急速冷凍機の導入費用と活用できる補助金

急速冷凍機の導入は、HACCP対応の強化だけでなく、食品の品質向上やコスト削減にも繋がる戦略的な投資です。しかし、導入費用は決して安価ではないため、躊躇されている管理者の方も少なくないかもしれません。このセクションでは、業務用急速冷凍機の価格相場と、導入コストの負担を軽減するために活用できる国の補助金制度について詳しく解説します。金銭的な不安を解消し、前向きに導入を検討いただくための一助となれば幸いです。

業務用急速冷凍機の価格相場

業務用急速冷凍機の価格は、そのタイプ、処理能力、サイズによって大きく異なります。例えば、少量の食品を短時間で凍結する小型のバッチ式急速冷凍機であれば、数百万円から導入が可能です。一方、連続処理が可能な中規模のトンネルフリーザーやスパイラルフリーザーになると、1,000万円を超えるケースも珍しくありません。さらに、大規模な生産ラインに組み込むようなシステムでは、数千万円規模の投資が必要となることもあります。

これらの価格はあくまで目安であり、選定するメーカーや機種の仕様、オプション機能によって大きく変動します。正確な導入費用を把握するためには、必ず複数のメーカーから見積もりを取得し、自社の生産規模やニーズに合致した最適な機種を選定することが重要です。単に価格だけでなく、ランニングコストや耐久性、サポート体制なども含めて総合的に比較検討することをおすすめします。

ものづくり補助金・事業再構築補助金を活用してコストを抑える

急速冷凍機の導入費用は高額になりがちですが、国の補助金制度を賢く活用することで、その負担を大幅に軽減できる可能性があります。代表的なものとして、「ものづくり補助金」と「事業再構築補助金」が挙げられます。これらの補助金は、中小企業や小規模事業者の生産性向上や事業の再構築を支援することを目的としており、急速冷凍機の導入がその要件に合致するケースが多く見られます。

「ものづくり補助金」は、中小企業が革新的な製品開発や生産プロセス改善のための設備投資を行う際に活用できます。急速冷凍機の導入による品質向上や生産効率アップは、まさにこの補助金の対象となり得ます。また、「事業再構築補助金」は、新型コロナウイルス感染症の影響を乗り越え、事業を再構築しようとする事業者を支援するもので、新たな冷凍食品事業への参入や既存事業の拡大に伴う設備投資などに活用が可能です。補助率は最大2/3、上限額も数千万円と手厚いため、導入コストを大幅に抑えられる可能性があります。

これらの補助金は、公募期間が限定されており、申請には事業計画書の作成など専門的な手続きが求められます。自社で申請が難しい場合は、中小企業診断士や補助金申請支援の専門家への相談も検討すると良いでしょう。補助金活用は、HACCP対応と同時に経営体質強化を実現する絶好の機会となり得ます。

まとめ:HACCP監査を楽にする急速冷凍機は、食の安全と事業成長を実現する戦略的投資

HACCPに沿った衛生管理が義務化されたことで、多くの食品製造現場で監査対応の負担が増しています。特に冷却・凍結工程における温度管理と記録は、食の安全性を担保する上で極めて重要な要素でありながら、手作業による記録はヒューマンエラーや記録漏れのリスクを常に抱えていました。急速冷凍機は、この課題に対して強力な問題解決を提供します。

急速冷凍機を導入することで、温度管理と記録が完全に自動化され、HACCP監査資料の作成が不要になります。さらに、食品を迅速に危険温度帯から遠ざけることで細菌増殖のリスクを低減し、製品の安全性を飛躍的に向上させます。また、凍結品質の均一化はトレーサビリティを強化し、万が一の際の原因究明を迅速かつ正確に行うことを可能にします。

急速冷凍機は、単にHACCP監査の負担を軽減する「守り」の投資ではありません。食品の品質向上による顧客満足度の向上、フードロス削減と歩留まり改善によるコスト削減、そして生産性向上と人件費削減による経営効率の改善といった、企業の「攻め」の成長戦略を加速させる戦略的な投資と言えるでしょう。現場の負担軽減と顧客からの信頼獲得、そして持続的な事業成長を実現するために、急速冷凍機の導入をぜひご検討ください。