急速冷凍 HACCPをゼロから分かりやすく解説します。HACCPの基本、導入手順(7原則の考え方)、急速冷却・急速冷凍をCCP化するポイント、3Dフリーザー等の機器選定、モニタリングと記録テンプレートまで、現場でそのまま使える形でまとめました。

Contents

HACCPとは?初心者向けの要約

HACCP(Hazard Analysis and Critical Control Point)は、原材料の入荷から出荷までの全工程で危害要因を分析し、特に重要な工程(CCP)を管理して食品の安全を確保する衛生管理手法です。国際的にはCodex(FAO/WHO合同機関)がガイドラインを示し、日本でも制度化されています。小規模事業者は業界団体の「手引書」を活用する方法が認められています。※詳しくは本文末の参考リンクを参照。

なぜ「急速冷却・急速冷凍」がHACCPで重要なのか

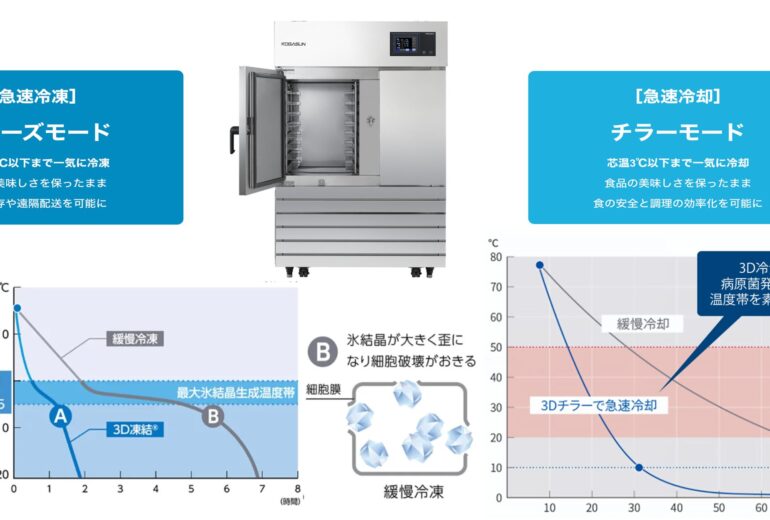

- 時間×温度の管理が核心:加熱後や成形後の製品は、危険温度帯に留まる時間を最小化する必要があります。急速冷却・急速冷凍は、微生物増殖リスクの低減と品質保持(ドリップ抑制、細胞破壊の最小化)に直結します。

- 工程能力の平準化:バッチの大小や品目差による冷却ムラを、装置側の風量分布・熱交換能力・積載レイアウトで抑え、再現性のある到達温度・到達時間を担保できます。

- 記録の自動化/省力化:温度ロガーや装置ログを活用すれば、モニタリングとトレーサビリティの信頼性が向上します。

導入のロードマップ(7原則の考え方を実務に落とす)

- 製品記述と想定用途:原材料、最終製品の特性、保存方法、賞味期限、調理方法(要加熱/即食)を明記。

- 製造フローダイアグラム:受入→下処理→加熱→冷却/凍結→包装→保管→出荷。現場踏査で実態を反映。

- 危害要因分析:微生物・化学・物理の各観点で各工程を洗い出し、管理手段を整理。

- CCPの決定:例)加熱(中心温度基準)、急速冷却/急速冷凍(到達温度と到達時間、積載条件)、金属探知、など。

- 管理基準(クリティカルリミット):自社検証と規格・手引書を根拠に設定。例)「中心温度が所定温度以下まで、最大〇分」「積載高さは〇mm以下」等。

- モニタリング方法:中心温度計の測定点、測定頻度、装置ログの採取方法、バッチ毎記録様式。

- 是正措置:基準不適合時の再冷却/再凍結、廃棄、原因分析、再発防止策。

- 検証:温度計校正、到達温度のバリデーション、装置能力点検(年次)。

- 記録と保管:点検記録、教育記録、ロガーデータのバックアップと保管年限。

「急速冷凍 HACCP」を成功させる装置選定チェックリスト

- 能力と到達時間:代表バッチ(最大負荷)での到達温度・時間を事前検証できるか。

- 温度分布の均一性:庫内の風路、トレイ位置別のムラを実機・レポートで確認。

- ログ・外部出力:バッチID・庫内温度・プローブ温度・時間のエクスポート機能。

- 衛生設計:清掃性(段差/隙間/排水)、素材(SUS)、ドレン凍結対策。

- 運用と省エネ:予冷時間、霜取り(デフロスト)の方式、消費電力、断熱性能。

- レイアウト適合:動線と開口寸法、台車/トレイ互換性、前室の温度管理。

サンプル:冷却/冷凍工程のCCP記録シート

| 日付/バッチID | 品目 | 積載条件 | 開始時刻 | 中心温度(開始/終了) | 到達時間 | 結果 | 担当 | 是正措置 |

|---|---|---|---|---|---|---|---|---|

| 2025-01-17 / B-001 | 〇〇ハンバーグ | トレイ高さ〇mm、〇段 | 12:05 | 65℃ → -18℃ | 〇分 | 適合 / 不適合 | 山田 | (不適合時:再冷却、原因記録 等) |

※温度や時間の数値は、自社のバリデーション・法令・自治体ガイドライン・手引書に基づいて設定してください。

よくある失敗と対策

- 冷却負荷の想定不足:最大バッチで検証し、積載条件も管理基準化。

- 測定点の偏り:最も遅い部位(中心/最厚部)でプローブ測定。

- ロガー未校正:年1回以上の校正・照合を記録。

- 二次汚染:庫内清掃計画と交差汚染対策(動線/手袋/器具色分け)。

- 解凍工程の抜け:解凍は別工程として危害分析・温度管理を定義。

現場で使えるチェックリスト

- □ バッチ開始前に庫内を予冷した

- □ 積載高さ・段数は基準内

- □ 中心温度プローブを最厚部に挿入

- □ 到達温度・到達時間を記録

- □ ログを保管(バッチID一致)

- □ 清掃・除霜・点検を実施/記録

FAQ(要点だけ先に知りたい方向け)

A. 冷却は危険温度帯から速やかに離脱する工程、凍結は中心温度を目標以下まで下げ、保管中もその温度を維持する工程です。どちらも時間×温度の管理と記録が重要です。

A. 気流の均一化でムラを抑え、到達時間の短縮と品質安定に寄与します。積載条件を基準化しやすく、CCPの再現性が高まります。

A. 製品特性と公的資料、業界手引書、実機検証(バリデーション)を根拠に設定し、年次見直しを行います。

A. バッチID、積載条件、開始/終了時刻、中心温度、到達時間、結果(適合/不適合)、是正措置、担当者です。

A. 必要です。小規模向けには業界団体の「手引書」を活用する方法が整備されています(厚労省公開の手引書一覧を参照)。

参考(公的情報)

厚生労働省:HACCP(制度・定義・Codexの位置づけ) / 業界別「手引書」一覧(小規模向け含む) / Codex:General Principles of Food Hygiene(HACCP)

まとめ

急速冷凍 HACCPの肝は、(1)工程設計、(2)到達温度・到達時間の検証、(3)記録の一貫性、の3点です。装置能力と現場オペレーションを噛み合わせ、データで語れる体制を作れば、監査対応・歩留まり・品質安定の全てに効きます。